1.本发明涉及金属的腐蚀与表面处理技术领域,特别是涉及一种减缓耐候钢服役初期锈液流挂的表面处理剂及其制备方法和使用方法。

背景技术:

2.耐候钢又称为耐大气腐蚀钢,是指通过添加少量合金元素(不多于5 wt.%),使其在大气环境中具有比普碳钢耐蚀性能更好的一种低合金钢,其耐大气腐蚀性能可达普通碳钢的2

‑

8倍,并且服役时间愈长,其耐大气腐蚀效果愈突出。耐候钢优异的耐大气腐蚀性能得益于其在大气环境长期曝露过程中表面形成的保护性锈层,该保护性锈层分布连续、致密、裂纹少,可以有效抑制腐蚀性电解液的渗入从而使钢基体免受进一步腐蚀。但是,在自然大气环境中耐候钢需要3

‑

10年时间才能在其表面生成稳定的保护性锈层。在稳定的保护性锈层形成之前,耐候钢表面往往会出现锈液流挂和飞散等现象,不但影响耐候钢构件外观颜色的一致性,而且可造成一定程度的环境污染。此外,在高盐分沉降的海洋大气环境中(海盐粒子沉降量大于0.05 mg/dm2/day),耐候钢表面稳定的保护性锈层形成所需时间更长,甚至难于形成,cl

‑

和h2o较为容易渗透锈层,使得耐候钢基体发生进一步腐蚀。

3.目前,针对耐候钢服役初期存在的表面锈液流挂与飞散等问题,已经开发出了一些表面处理剂。中国专利 cn106435556a 采用nacl、feso4、cuso4、alcl3、mncl2、na2so4水溶液对去除氧化铁皮后的耐候钢表面进行喷淋处理,利用化学物质加速耐候钢表面腐蚀反应,促进锈层形成,从而达到减缓耐候钢表面锈液流挂的目的。中国专利cn110093599a采用水基丙烯酸为成膜剂,通过添加纳米

ɑ

‑

feooh、纳米γ

‑

feooh、纳米fe3o4、cuso4、cr2(so4)3等稳定剂,在耐候钢表面形成均匀涂层,从而保护耐候钢基体和促进稳定的保护性锈层形成。中国专利cn111593337a公开了一种以水性丙烯酸为成膜剂,nano3、k3po4、na2moo4、feooh为助剂,制备得到了性能优良的耐候钢表面处理剂。但是,上述耐候钢表面处理剂存在以下缺陷:<1> 含有无机盐类物质,可被室外雨水冲刷流入土壤或河流中,造成环境污染,特别是部分配方含有铬、铅、镍等致癌物质;<2> 需要耐候钢表面除油、除锈等预处理,工序复杂且费时,不适合大型耐候钢构件现场施工;<3> 含有氯离子,不利于稳定锈层中防护性组分

ɑ

‑

feooh的生成,可降低锈层致密性,从而影响长期服役过程中锈层的防护性;<4> 采用丙烯酸、醇酸等树脂或乳液形成薄层涂膜,长时间的大气腐蚀容易在耐候钢表面形成局部腐蚀,不利于表面整体保护性锈层的形成。

技术实现要素:

4.针对现有技术存在的上述不足,本发明的目的在于提供一种减缓耐候钢服役初期锈液流挂的表面处理剂及其制备方法和使用方法。本处理剂配方简单、成本低、绿色环保;制备工艺简单、可操作性强;使用方法多样化、易操作、使用效果好,适合各种类型耐候钢大气环境中服役初期锈液防流挂与飞散的表面处理。

5.为了实现上述目的,本发明采用的技术方案如下:一种减缓耐候钢服役初期锈液流挂的表面处理剂,所述的表面处理剂由如下质量百分百的各组分构成:硅烷偶联剂1

‑

50%;无水乙醇1

‑

10%;水解促进剂0.05

‑

0.5%;其余为去离子水。

6.所述的减缓耐候钢服役初期锈液流挂的表面处理剂,硅烷偶联剂为1,2

‑

双

‑

(三乙氧基硅基)乙烷、双

‑

[γ

‑

(三乙氧基硅)丙基]四硫化物、γ

‑

缩水甘油醚氧丙基三甲氧基硅烷或其他硅烷偶联剂或硅烷偶联剂改性产品中的一种或两种以上。

[0007]

所述的减缓耐候钢服役初期锈液流挂的表面处理剂,水解促进剂为植酸、柠檬酸、酒石酸或其他有机酸中的一种或两种以上。

[0008]

所述的减缓耐候钢服役初期锈液流挂的表面处理剂,各组分优选的质量百分比构成为,硅烷偶联剂20%、无水乙醇5%、水解促进剂0.05%、去离子水74.95%。

[0009]

所述的减缓耐候钢服役初期锈液流挂的表面处理剂的制备方法,包括如下步骤:(1)将所述无水乙醇投入反应釜中,向反应釜中加入所述硅烷偶联剂,边加入边搅拌,得溶液ⅰ;(2)用所述水解促进剂调节去离子水的ph值至3

‑

5,并将其倒入所述溶液ⅰ中,在温度25

‑

35℃下搅拌6

‑

8小时,得到所述减缓耐候钢服役初期锈液流挂的表面处理剂。

[0010]

所述的减缓耐候钢服役初期锈液流挂的表面处理剂的使用方法,在施加所述表面处理剂时,使用方法采用喷淋、浸涂、刷涂中的任意一种或两种以上。

[0011]

所述的减缓耐候钢服役初期锈液流挂的表面处理剂的使用方法,重油污耐候钢表面需除油后使用,轻油污耐候钢表面直接使用;耐候钢除锈后使用表面处理剂,或者耐候钢带锈使用表面处理剂;对于同一耐候钢表面,根据表面处理剂膜层破坏程度和稳定化锈层形成情况补喷淋表面处理剂。

[0012]

所述的减缓耐候钢服役初期锈液流挂的表面处理剂的使用方法,耐候钢带锈使用表面处理剂时,在常温下,表面处理剂膜2小时表干,12小时实干,无需烘烤。

[0013]

本发明的设计思想是:(1)利用硅烷偶联剂在耐候钢表面形成5

‑

20

ꢀµ

m(视硅烷浓度和喷涂次数变化)厚的透气、半透水的多孔栅障被膜层。该硅烷膜层可允许适量氧气和水分进入并到达耐候钢基体表面,允许耐候钢在一定速率下腐蚀生成游离态fe

3

、fe

2

和氧化物,为后续稳定的保护性锈层形成提供产物量积累。

[0014]

(2)硅烷偶联剂经水解后产生大量的si

‑

oh键,部分si

‑

oh键之间脱水缩合成硅氧烷si

‑

o

‑

si结构,使得硅烷膜均匀地覆盖在耐候钢表面;部分si

‑

oh键与耐候钢基体表面上的羟基形成氢键,氢键在随后的固化阶段脱掉,从而形成fe

‑

o

‑

si键,使得硅烷膜牢固地结合在耐候钢表面;还有部分未饱和的si

‑

oh键,能够吸附耐候钢大气腐蚀初期产生的游离fe

3

、fe

2

和氧化物,加上硅烷膜层的物理屏障作用,能有效减缓和防止耐候钢服役初期的锈液流挂与飞散问题。

[0015]

(3)硅烷膜在有效防止大量腐蚀性介质浸入的同时,其自身的物理阻挡作用及电化学性质也可以在一定程度上降低海洋大气环境中cl

‑

的浸入,因而有助于防止耐候钢在盐分沉降量较高的海洋大气环境中服役初期时表面易发生的锈液流挂与飞散等现象,促进稳定的保护性锈层形成。

[0016]

与现有技术相比,本发明的优点及有益效果是:(1)本发明所用的原料均为常用物质,无磷、无重金属离子、无bod/cod排放,自然环境下可降解,完全符合欧盟rohs环保指令和reach标准。

[0017]

(2)本发明表面处理剂能在耐候钢表面形成透气、半透水的硅烷基多孔栅障被膜层。该膜层允许适量的氧气和水分进入并到达耐候钢基体表面,允许耐候钢在一定速率下腐蚀生成腐蚀产物,为后续稳定的保护性锈层形成提供产物量积累。

[0018]

(3)本发明表面处理剂在耐候钢表面形成的硅烷膜层中存在大量未饱和si

‑

oh键,部分si

‑

oh键之间脱水缩合使得硅烷膜均匀地覆盖在耐候钢表面;部分si

‑

oh键与耐候钢基体表面上的羟基形成氢键,使得硅烷膜牢固地结合在耐候钢表面;si

‑

oh键能够吸附游离fe

3

、fe

2

和氧化物,再加上硅烷膜层的物理屏障作用,能有效减缓和防止耐候钢服役初期的锈液流挂与飞散问题。

[0019]

(4)本发明表面处理剂制备工艺简单,使用时无需对耐候钢表面进行除锈、除油(重油污需手工擦拭去除)、高温干燥等预处理,可操作性强,适于免涂装耐候钢建筑/构件大气环境中服役初期的锈液防流挂与飞散处理,使用效果优异。

[0020]

(5)本发明处理剂配方简单,各组成成分绿色环保、成本低,且该处理剂制备工艺简单、可操作性强,可用于耐候钢及其构件在大气环境中裸露服役初期表面锈液的防流挂与飞散处理。采用该处理剂处理后效果好,可适用于各种类型耐候钢的表面处理,且可以在高盐分沉降时使用,能有效减缓耐候钢在服役初期出现的锈液流挂、飞散等问题。

附图说明

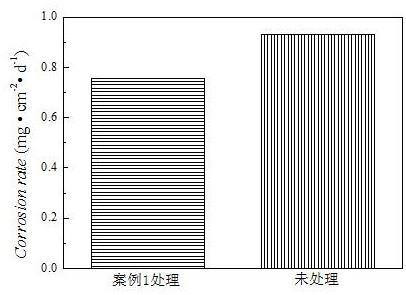

[0021]

图1为40个cct后案例1处理和未处理的耐候钢增重图。图中,纵坐标corrosion rate代表腐蚀速度(mg

·

cm

‑2·

d

‑1)。

[0022]

图2为耐候钢大气腐蚀3个月后滴下的锈液图(左边未处理,右边实施例1处理)。

[0023]

图3为40个cct后案例2处理和未处理的耐候钢增重图。图中,纵坐标corrosion rate代表腐蚀速度(mg

·

cm

‑2·

d

‑1)。

[0024]

图4为40个cct后案例3处理和未处理的耐候钢增重图。图中,纵坐标corrosion rate代表腐蚀速度(mg

·

cm

‑2·

d

‑1)。

具体实施方式

[0025]

下面结合附图和具体实施方式对本发明作进一步详细说明。

[0026]

实施例1本实施例中,所述减缓耐候钢服役初期锈液流挂的表面处理剂,按质量百分比计,由如下各组分构成:1,2

‑

双

‑

(三乙氧基硅基)乙烷30%,无水乙醇5%,浓度为0.1mol/l的植酸0.08%,其余为去离子水。

[0027]

所述减缓耐候钢服役初期锈液流挂的表面处理剂,其制备方法包括如下步骤:(1)将所述无水乙醇投入反应釜中,向反应釜中加入所述硅烷偶联剂,边加入边搅拌,得到溶液ⅰ;(2)用所述水解促进剂植酸调节去离子水ph值至4.5,并将其倒入所述溶液ⅰ中,在温度30℃下搅拌6小时,得到所述减缓耐候钢服役初期锈液流挂的表面处理剂;

在施加所述减缓耐候钢服役初期锈液流挂的表面处理剂时,采用喷淋和刷涂。重油污耐候钢表面需除油(可手工擦拭除油)后使用,耐候钢带锈使用处理剂,同一耐候钢表面根据膜层破坏程度和锈层形成情况补喷淋锈层稳定剂。在常温下,所述减缓耐候钢服役初期锈液流挂的表面处理剂膜层2小时表干,12小时实干,无需烘烤。

[0028]

本实施例使用所述减缓耐候钢服役初期锈液流挂的表面处理剂后的实验数据如下:使用na2so3溶液模拟工业大气腐蚀环境进行干/湿交替腐蚀试验(cct试验方法参照:郝龙. mncu

‑

p/mo 耐候钢的锈蚀演化规律与耐蚀机理:[博士学位论文].辽宁:中国科学院金属研究所, 2011.)。如图1所示,40个cct后,经案例1(实施例1)处理和未处理的耐候钢增重分别为0.7578 mg

·

cm

‑2·

d

‑1和0.9312 mg

·

cm

‑2·

d

‑1。

[0029]

图2显示,大气腐蚀3个月后,未经处理的耐候钢冲洗滴下的锈液呈淡黄色,杯底有少量锈渣,经处理的则无色透明,无锈渣。

[0030]

可见,本实施例结果表明,本发明减缓耐候钢服役初期锈液流挂的表面处理剂能有效防止耐候钢锈液流挂和飞散,促进稳定的保护性锈层形成。

[0031]

实施例2本实施例中,所述减缓耐候钢服役初期锈液流挂的表面处理剂,按质量百分比计,由如下各组分构成:γ

‑

环氧丙基三甲氧基硅烷18%,无水乙醇4%,浓度为0.1mol/l的柠檬酸0.06%,其余为去离子水。

[0032]

所述减缓耐候钢服役初期锈液流挂的表面处理剂,其制备方法包括如下步骤:(1)将所述无水乙醇投入反应釜中,向反应釜中加入所述硅烷偶联剂,边加入边搅拌,得到溶液ⅰ;(2)用所述水解促进剂柠檬酸调节去离子水ph值至4.2,并将其倒入所述溶液ⅰ中,在温度25℃下搅拌6小时,得到所述减缓耐候钢服役初期锈液流挂的表面处理剂;在施加所述减缓耐候钢服役初期锈液流挂的表面处理剂时,采用喷淋和刷涂。重油污耐候钢表面需除油(可手工擦拭除油)后使用,耐候钢带锈使用处理剂,同一耐候钢表面根据膜层破坏程度和锈层形成情况补喷淋锈层稳定剂。在常温下,所述减缓耐候钢服役初期锈液流挂的表面处理剂膜层2小时表干,12小时实干,无需烘烤。

[0033]

本实施例使用所述减缓耐候钢服役初期锈液流挂的表面处理剂后的实验数据如下:如图3所示,使用na2so3溶液模拟工业大气腐蚀环境进行干/湿交替腐蚀试验,40个cct后,经案例2(实施例2)处理和未处理的耐候钢增重分别为0.7672 mg

·

cm

‑2·

d

‑1和0.9425 mg

·

cm

‑2·

d

‑1。

[0034]

并且大气腐蚀3个月后,未经处理的耐候钢冲洗滴下的锈液呈淡黄色,杯底有少量锈渣,经处理的则无色透明,无锈渣。

[0035]

可见,本实施例结果表明,本发明减缓耐候钢服役初期锈液流挂的表面处理剂能有效防止耐候钢锈液流挂和飞散,促进稳定的保护性锈层形成。

[0036]

实施例3本实施例中,所述减缓耐候钢服役初期锈液流挂的表面处理剂,按质量百分比计,由如下各组分构成:γ

‑

缩水甘油醚氧丙基三甲氧基硅烷25%,无水乙醇4%,浓度为0.1mol/l的酒石酸0.09%,其余为去离子水。

[0037]

所述减缓耐候钢服役初期锈液流挂的表面处理剂,其制备方法包括如下步骤:

(1)将所述无水乙醇投入反应釜中,向反应釜中加入所述硅烷偶联剂,边加入边搅拌,得到溶液ⅰ;(2)用所述水解促进剂酒石酸调节去离子水ph值至4.0,并将其倒入所述溶液ⅰ中,在温度25℃下搅拌8小时,得到所述减缓耐候钢服役初期锈液流挂的表面处理剂;在施加所述减缓耐候钢服役初期锈液流挂的表面处理剂时,采用喷淋和刷涂。重油污耐候钢表面需除油(可手工擦拭除油)后使用,耐候钢带锈使用处理剂,同一耐候钢表面根据膜层破坏程度和锈层形成情况补喷淋锈层稳定剂。在常温下,所述减缓耐候钢服役初期锈液流挂的表面处理剂膜层2小时表干,12小时实干,无需烘烤。

[0038]

本实施例使用所述减缓耐候钢服役初期锈液流挂的表面处理剂后的实验数据如下:如图4所示,使用na2so3溶液模拟工业大气腐蚀环境进行干/湿交替腐蚀试验,40个cct后,经案例3(实施例3)处理和未处理的耐候钢增重分别为0.7613 mg

·

cm

‑2·

d

‑1和0.9251 mg

·

cm

‑2·

d

‑1。

[0039]

并且大气腐蚀3个月后,未经处理的耐候钢冲洗滴下的锈液呈淡黄色,杯底有少量锈渣,经处理的则无色透明,无锈渣。

[0040]

可见,本实施例结果表明,本发明减缓耐候钢服役初期锈液流挂的表面处理剂能有效防止耐候钢锈液流挂和飞散,促进稳定的保护性锈层形成。

[0041]

最后需要说明的是,本发明的上述实施例仅是为说明本发明所作的举例,而并非是对本发明实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化和变动。这里无法对所有的实施方式予以穷举。凡是属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。