1.本发明涉及流场总温测试技术领域,具体是一种可校正导热误差的光纤光栅总温探针及其制作方法。

背景技术:

2.在航空航天领域,高速气流总温是非常重要的测试参数,主要用来评价装备性能,进行状态监控等。高速气流温度的准确测量可以为航空发动机的设计、生产、试验和使用等提供必要的数据支撑,对航空发动机的技术指标验证和可靠性评价起着至关重要的作用。

3.高速气流总温是指气流在绝热滞止状态下所能达到的温度,但是在实际测量过程中,存在包括导热误差、速度误差、辐射误差和动态响应误差等在内的多项测量误差。

4.光纤光栅因其尺寸小、抗电磁干扰、高灵敏、无需绝缘处理等优势,正逐渐用于高速气流温度测量。在总温测量过程中,由于感温点与总温探针尾端之间存在较大的温度偏差,测量结果往往包含较大的导热误差,导致光纤光栅总温探针不能准确测量气流总温,降低了测温精度。

5.现有的低阶导热模型通常将总温探针建模为散热片,并受到沿传感器表面对流传热的影响。具有对流的一维热传导方程的解是两点边值问题,需要知道总温探针尖端(光栅)和尾部的温度或传热条件。对于大多数实际的总温探针,在探针尾部或附近进行温度测量,从而获得尾部温度边界条件。

技术实现要素:

6.本发明的目的是提供一种可校正导热误差的光纤光栅总温探针,包括滞止罩、进气孔、出气孔、支撑管、测温光纤光栅、温度补偿光纤光栅和传输光纤。

7.所述滞止罩为筒体。

8.所述滞止罩正对气流的一端开设有进气孔。

9.所述滞止罩的侧壁开设有若干出气孔。

10.所述出气孔的数量为偶数。

11.若干出气孔对称分布。所有出气孔的横截面积之和为进气孔横截面积的30%

~

40%。

12.所述滞止罩内放置有支撑管。

13.所述支撑管与滞止罩通过高温胶粘接。

14.所述高温胶在滞止罩尾端形成高温胶珠。所述滞止罩尾端为未开设进气孔的一端。

15.所述支撑管的材料包括不锈钢。

16.所述支撑管内放置有传输光纤;

17.所述传输光纤上刻写有测温光纤光栅和温度补偿光纤光栅;

18.所述测温光纤光栅位于进气孔与出气孔之间;

19.所述温度补偿光纤光栅位于支撑管前端内部,支撑管前端为靠近出气孔的一端;

20.所述支撑管与传输光纤通过高温胶胶粘;

21.所述高温胶在支撑管尾端形成高温胶珠;

22.所述测温光纤光栅和温度补偿光纤光栅为感温元件。

23.所述测温光纤光栅和温度补偿光纤光栅中心波长相差10nm以上。

24.可校正导热误差的光纤光栅总温探针的制作方法,包括以下步骤:

25.1)在滞止罩侧壁上加工出气孔。

26.2)确定滞止罩、支撑管胶粘的位置并做好标记。

27.3)在支撑管外壁涂抹高温胶。

28.4)将支撑管插入滞止罩,用高温炉固化高温胶,在滞止罩尾端形成高温胶珠。

29.5)确定传输光纤上测温光纤光栅和温度补偿光纤光栅的位置并做好标记。

30.6)在传输光纤上刻写测温光纤光栅和温度补偿光纤光栅。

31.7)将传输光纤插入到支撑管中,确定相对位置并标记。

32.8)在传输光纤和支撑管内壁之间涂抹高温胶,用高温炉固化高温胶,在支撑管尾端形成高温胶珠。

33.本发明的技术效果是毋庸置疑的,本发明的有效效果如下:

34.1)本发明提供一种可校正导热误差的光纤光栅总温探针,能够及时修正总温测量时的导热误差,改善测温精度,提高测量数据准确性。

35.2)本发明可以准确传输光信号,抗电磁干扰;

36.3)本发明公开的两个感温光栅都采用短距光栅,降低光栅上温度分布不均造成的误差;

37.4)本发明公开的两个光栅同时分别测量气流和探针尾端的温度,所测尾端温度提供传热边界条件,可以实时计算传导误差;

38.5)本发明公开的总温探针尾部各部件间采用高温胶粘接方式,保证密封性和整体性;

39.6)本发明公开的温度补偿光纤光栅在总温探针尾部高温胶粘接处,传导误差计算更精确。

附图说明

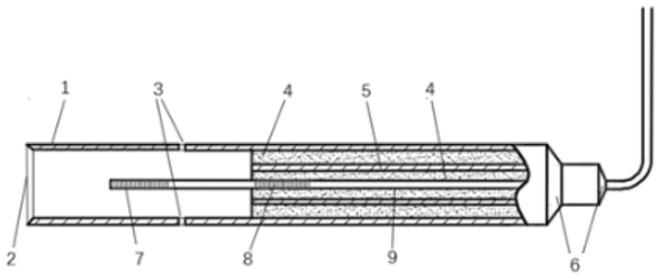

40.图1为可校正导热误差的光纤光栅总温探针剖面结构图;

41.图2为可校正导热误差的光纤光栅总温探针结构图;

42.图3为本发明的光纤光栅总温探针测量气流温度示意图;

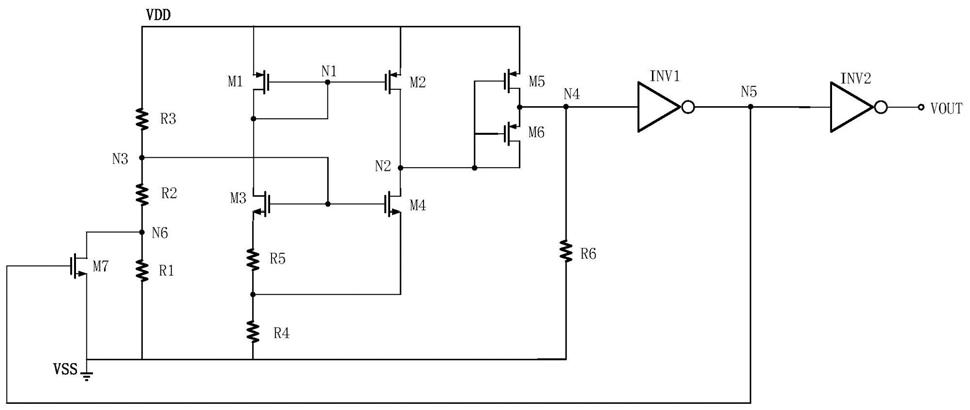

43.图4为光纤光栅测温原理图;

44.图5为本发明的光纤光栅总温探针用于航空发动机内流通道的测温示意图;

45.图6为可校正导热误差的光纤光栅总温探针制作流程图。

46.图中:滞止罩1、进气孔2、出气孔3、高温胶4、支撑管5、高温胶珠6、测温光纤光栅7、温度补偿光纤光栅8、传输光纤9。

具体实施方式

47.下面结合实施例对本发明作进一步说明,但不应该理解为本发明上述主题范围仅限于下述实施例。在不脱离本发明上述技术思想的情况下,根据本领域普通技术知识和惯用手段,做出各种替换和变更,均应包括在本发明的保护范围内。

48.实施例1:

49.参见图1,一种可校正导热误差的光纤光栅总温探针,包括滞止罩1、进气孔2、出气孔3、支撑管5、测温光纤光栅7、温度补偿光纤光栅8和传输光纤9。

50.所述滞止罩1正对气流的一端开设有进气孔2。

51.所述滞止罩1的侧壁开设有若干出气孔3。

52.所述滞止罩1为筒体。

53.所述出气孔3的数量为偶数。

54.若干出气孔3对称分布。所有出气孔的横截面积之和为进气孔2横截面积的30%~40%。

55.所述滞止罩1内放置有支撑管5。

56.所述支撑管5与滞止罩1胶粘。

57.所述支撑管5与滞止罩1通过高温胶4粘接。

58.所述高温胶4在滞止罩1尾端形成高温胶珠6,起到封闭滞止罩1的作用。所述滞止罩1尾端为滞止罩1未开设进气孔2的一端。

59.所述支撑管5的材料包括不锈钢。

60.所述支撑管5内放置有传输光纤9;

61.所述传输光纤9上刻写有测温光纤光栅7和温度补偿光纤光栅8;

62.所述测温光纤光栅7位于进气孔2与出气孔3之间;

63.所述温度补偿光纤光栅位于支撑管5前端内部,记支撑管前端为靠近出气孔的一端;

64.所述测温光纤光栅7和温度补偿光纤光栅8为感温元件.

65.所述测温光纤光栅7和温度补偿光纤光栅8中心波长相差10nm以上。

66.所述支撑管5与传输光纤9通过高温胶4胶粘;

67.所述高温胶4在支撑管5尾端形成高温胶珠6;

68.所述高温胶4在支撑管5尾端形成高温胶珠6。高温胶珠6封闭支撑管5尾端。

69.实施例2:

70.可校正导热误差的光纤光栅总温探针的制作方法,包括以下步骤:

71.1)在滞止罩1侧壁上加工出气孔3。

72.2)确定滞止罩1、支撑管5胶粘的位置并做好标记。

73.3)在支撑管5外壁涂抹高温胶4。

74.4)将支撑管5插入滞止罩1,用高温炉固化高温胶4,在滞止罩1尾端形成高温胶珠6。

75.5)确定传输光纤9上测温光纤光栅7和温度补偿光纤光栅8的位置并做好标记。

76.6)在传输光纤9上刻写测温光纤光栅7和温度补偿光纤光栅8。

77.7)将传输光纤9插入到支撑管5中并用精密位移台确定相对位置并标记,使测温光

纤光栅位于进气孔与出气孔之间。

78.8)在传输光纤9和支撑管5内壁之间涂抹高温胶4,用高温炉固化高温胶,在支撑管5尾端形成高温胶珠6。

79.实施例3:

80.一种可校正导热误差的光纤光栅总温探针,包括滞止罩1、进气孔2、出气孔3、支撑管5、测温光纤光栅7、温度补偿光纤光栅8和传输光纤9。

81.所述滞止罩1正对气流的一端开设有进气孔2。

82.所述滞止罩1的侧壁开设有若干出气孔3。

83.所述滞止罩1为筒体。

84.所述出气孔3的数量为偶数。

85.若干出气孔3对称分布。所有出气孔3的横截面积之和为进气孔2横截面积的30%~40%。

86.所述滞止罩1内放置有支撑管5。

87.所述支撑管5与滞止罩1胶粘。

88.所述支撑管5与滞止罩1通过高温胶4胶粘。

89.所述高温胶4在滞止罩1尾端形成高温胶珠6。所述滞止罩1尾端为未开设进气孔2的一端。

90.所述支撑管5的材料包括不锈钢。

91.所述支撑管5内放置有传输光纤9;

92.所述传输光纤9上刻写有测温光纤光栅7和温度补偿光纤光栅8;

93.所述测温光纤光栅7位于进气孔2与出气孔3之间;

94.所述温度补偿光纤光栅8位于支撑管5前端内部,记支撑管前端为靠近出气孔的一端;

95.所述测温光纤光栅7和温度补偿光纤光栅8为感温元件.

96.所述测温光纤光栅7和温度补偿光纤光栅8中心波长相差10nm以上。

97.所述支撑管5与传输光纤9通过高温胶4胶粘;

98.所述高温胶4在支撑管5尾端形成高温胶珠6;

99.可校正导热误差的光纤光栅总温探针的制作方法,包括以下步骤:

100.1)利用电火花微孔加工技术在滞止罩1侧壁上加工出气孔3。

101.2)在电子显微镜下用千分尺确定滞止罩1、支撑管5胶粘的位置并做好标记。

102.3)在支撑管5外壁涂抹高温胶4。

103.4)将支撑管5插入滞止罩1,用高温炉固化高温胶4,在滞止罩1尾端形成高温胶珠6。

104.5)在电子显微镜下用千分尺确定传输光纤9上测温光纤光栅7和温度补偿光纤光栅8的位置并做好标记。

105.6)在传输光纤9上刻写测温光纤光栅7和温度补偿光纤光栅8。

106.7)将传输光纤9插入到支撑管5中并用精密位移台确定相对位置后标记。

107.8)利用电子显微镜和精密位移台在传输光纤9和支撑管5内壁之间涂抹高温胶4,用高温炉固化高温胶4,在支撑管5尾端形成高温胶珠6。

108.实施例4:

109.参见图2,一种可校正导热误差的光纤光栅总温探针的导热误差校正原理如下:

110.用光纤光栅总温探针测量气体温度时,其测量端除了要与被测气流进行热交换外,还要向总温探针温度较低的尾部传热,故测量端的温度就要降低。假定光纤光栅测点距离温度补偿光纤光栅的长度为l,被测气流的温度为t1,而外部环境温度为t0,t1>t0,由于热量沿传感器向外导出,所以传感器光栅测点温度t2将低于被测流体的温度t1,这个差值t1‑

t2即为沿测温管长度方向的导热误差。根据传热学中表面有散热作用的等截面长杆的稳定导热理论,可以得到导热误差的关系式为:

[0111][0112]

式中,称为双曲余弦函数;

[0113]

其中α为对流换热系数/w

·

m

‑2·

℃

‑1;λ为光纤导热系数/w

·

m

‑1·

℃

‑1;u为光纤横截面周长/m;a为光纤横截面积/m2。

[0114]

因此,如果测量出t0和t2的值就可以根据上式计算出准确t1值,修正测量结果。

[0115]

实施例5:

[0116]

参见图3、图4,一种可校正导热误差的光纤光栅总温探针的工作原理如下:

[0117]

光纤光栅本质上是一段纤芯折射率周期性变化的光纤,长度一般只有几毫米。当一束宽光谱光(如图中的入射光谱)经过光纤光栅时,对满足光纤光栅相位匹配条件的光产生很强的反射;对不满足条件的光,由于相位不匹配,只有很微弱的部分被发射回来。被光栅反射回的单色光(如图中的反射光谱)相当于一个窄带的反射镜。

[0118]

反射光的中心波长λ与光栅的折射率变化周期λ和纤芯有效折射率n

eff

有如下关系:

[0119]

λ=2λn

eff

ꢀꢀ

(2)

[0120]

式中,λ为fbg反射的波长,λ是光栅周期,n

eff

是光纤光栅的有效折射率。

[0121]

当光纤光栅周围的温度发生变化时,将导致光栅周期和纤芯有效折射率产生变化,从而使反射回的波长发生变化。光纤光栅bragg波长的变化与环境温度的变化呈线性变化关系,通过检测光纤光栅bragg波长,就可以测得相应温度,即

[0122]

t=δt t0=δλ/k

t

λ0ꢀꢀ

(3)

[0123]

式中,k

t

为光纤光栅的温度灵敏系数。

[0124]

当探针进气孔朝向气流来流方向,高速气流在探针端头被减速滞止,动能转化为内能,热量通过空气和金属管传递到测温光纤光栅,测温光纤光栅的温度发生变化,使得测温光纤光栅的栅距λ1或有效折射率发生变化,光纤光栅的布拉格波长λ1亦发生相应的变化。与此同时,总温探针尾端的温度也会使得温度补偿光纤光栅的布拉格波长λ2发生变化。通过λ1、λ2的变化便可求出当前的气流温度t2和总温探针尾端温度t0,从而根据式(1)求得气流的真正温度t1。

[0125]

实施例6:

[0126]

参见图1,可校正导热误差的光纤光栅总温探针,包括滞止罩1、进气孔2、出气孔3、

高温胶4、支撑管5、高温胶珠6、测温光纤光栅7、温度补偿光纤光栅8、传输光纤9;

[0127]

所述滞止罩1为筒体;

[0128]

所述滞止罩1正对气流的一端开设有进气孔2;

[0129]

所述滞止罩1的侧壁开设有若干出气孔2;

[0130]

所述滞止罩1内放置有支撑管5;

[0131]

所述支撑管5为不锈钢管;

[0132]

所述支撑管5与滞止罩1通过高温胶4粘接;

[0133]

所述支撑管5内放置有传输光纤9;

[0134]

所述传输光纤9通过高温胶4与支撑管5内壁粘接;

[0135]

所述传输光纤9上位于进气口2与出气孔3之间刻写有测温光纤光栅7;

[0136]

所述传输光纤9靠近总温探针尾端处刻写有温度补偿光纤光栅8;

[0137]

实施例:7:

[0138]

可校正导热误差的光纤光栅总温探针,具体结构见实施例6,其中出气孔的数量为2,每个出气孔面积为进气孔面积的15%~20%,这一面积比可以获得最好的滞止效果。所述进气孔进行了45度倒角。

[0139]

实施例8:

[0140]

可校正导热误差的光纤光栅总温探针,具体结构见实施例6,其中测温光纤光栅置于传输光纤顶端,可以快速测温;温度补偿光纤光栅位于总温探针通过高温胶密封成整体的尾部,得到更加精确的导热误差。两个光栅都是短距光栅,可以减小由光栅温度分布不均造成的误差。

[0141]

实施例9:

[0142]

可校正导热误差的光纤光栅总温探针,具体结构见实施例6,其中测温光纤光栅和温度补偿光纤光栅的中心波长应相差10nm以上,防止光带重叠影响测量。

[0143]

实施例10:

[0144]

参见图5,可校正导热误差的光纤光栅总温探针运用到航空发动机内部的高速动态温度的测量过程如下:

[0145]

首先将可校正导热误差的光纤光栅总温探针安装在支架上,在将支架探入航空发动机内腔,使滞止罩进气孔正对高速气流来流方向,铠装传输光纤连接到解调仪,解调仪与电脑之间通过网线连接。

[0146]

滞止罩将高速气流滞止,动能转化为内能,经过热传递,热量传递给测温光纤光栅,于此同时,温度补偿光纤光栅测量探针尾端温度。解调仪提供的宽带光由传输光纤传入光纤光栅,光纤光栅感受温度变化,反射包含温度信息的窄带光,解调仪读取反射光的光谱信息,将其通过网线传递到电脑。电脑对光谱信号进行解调,获得相应的温度信息后,根据导热误差关系式计算温度偏差,实现总温测量导热误差的校正。

[0147]

实施例11:

[0148]

参见图6,所述可校正导热误差的光纤光栅总温探针的制作方法,包括以下步骤:

[0149]

1)利用电火花微孔加工技术在滞止罩侧壁上加工出气孔;

[0150]

2)在电子显微镜下用千分尺确定滞止罩、支撑管胶粘的位置并做好标记;

[0151]

3)在支撑管外壁涂抹高温胶;

[0152]

4)将支撑管插入滞止罩,用高温炉固化高温胶,在滞止罩尾端形成高温胶珠;

[0153]

5)在电子显微镜下用千分尺确定传输光纤上测温光纤光栅和温度补偿光纤光栅的位置并做好标记;

[0154]

6)在传输光纤上刻写测温光纤光栅和温度补偿光纤光栅;

[0155]

7)将传输光纤插入到支撑管中并用精密位移台控制光纤插入的长度,确定相对位置后标记;

[0156]

8)利用电子显微镜和精密位移台在传输光纤和支撑管内壁之间涂高温胶,用高温炉固化高温胶,在支撑管尾端形成高温胶珠。形成可修正导热误差的光纤光栅总温探针。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。