1.本发明涉及铜金粉生产技术领域,具体为一种铜金粉沉降冷却方法。

背景技术:

2.铜金粉均具有良好的飘浮性能,一般情况下铜金粉在溶液中处于悬浮状态,采用传统的静置沉淀法很难将其从溶液中分离出来,目前通用的沉淀冷却法,需要将整个溶液全部的冷却到预设温度,然后长时间的保温(低温状态)静置,才能够将铜金粉沉淀下去。

3.从上述可知现有的铜金粉沉淀冷却方法比较耗费能源,而且处理周期比较长,严重影响到铜金粉颜料生产优化工艺,阻碍铜金粉颜料推广应用。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种铜金粉沉降冷却方法,解决了现有的铜金粉沉淀冷却方法比较耗费能源,而且处理周期比较长的问题。

6.(二)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:一种铜金粉沉降冷却方法,包括以下步骤:

8.s1、铜金粉混合溶液的预处理:

9.对沉淀池进行预冷处理,然后将初步过滤后的铜金粉混合溶液导进沉淀池中,并进行搅拌;

10.s2、贴壁处理:

11.以400

‑

700r/min的转速驱动沉淀池转动,使沉淀池中的铜金粉在离心力的作用下向沉淀池的内侧壁靠近;

12.s3、浓缩处理:

13.贴壁处理结束后,控制沉淀池减速转动,当速度降低到50

‑

160r/min时,保持匀速转动,通过泵体抽去沉淀池中心位置的溶液,直至沉淀池中剩余铜金粉混合溶液的固体含量为20%

‑

35%,得到浓缩液;

14.s4、静置

‑

冷却处理:

15.将浓缩液进行静置

‑

冷却沉淀处理,抽去表层的溶液,即可得到固体含量大于85%的湿铜金粉;

16.s5、烘干处理:

17.对湿铜金粉烘干处理后,得到铜金粉。

18.优选的,将所述s4中抽去的表层溶液与下一次待处理的铜金粉混合溶液混合。

19.优选的,所述s1中将沉淀池内侧壁的温度降低到

‑

5℃~2℃。

20.优选的,所述s2中以400

‑

700r/min的转速驱动沉淀池转动时间不小于 15分钟,所述s3中控制沉淀池减速转动的加速度为120r/min2。

21.优选的,所述s4中静置

‑

冷却沉淀处理中冷却温度为3℃

‑

6℃,静置时间不小于45分钟。

22.优选的,所述s5中烘干处理采用60℃

‑

80℃的热风直吹,且烘干处理时间为25

‑

30分钟。

23.优选的,所述s1中初步过滤后的铜金粉混合溶液的固体含量为2%

‑

10%。

24.优选的,在s1进行前,对铜金粉混合溶液进行预冷处理,使铜金粉混合溶液的温度在10℃

‑

25℃。

25.(三)有益效果

26.本发明提供了一种铜金粉沉降冷却方法。具备以下有益效果:

27.1、本发明,通过在铜金粉静置

‑

冷却处理前进行贴壁处理、浓缩处理,能够极大的降低静置

‑

冷却处理的溶液量,能够缩短静置冷却处理的周期、降低冷却过程中的能源消耗,而且能够保证固体铜金粉的出量。

28.2、本发明,通过在浓缩处理前进行贴壁处理,固体的铜金粉相对于液体受加大的离心力,使其能够在离心力的作用下向侧壁移动,而预冷处理的沉淀池与铜金粉的黏着力较大,能够将铜金粉保留在靠近沉淀池侧壁的位置,从而能够方便的抽取中部不含有(含量非常的少)的溶液,实现浓缩的效果。

具体实施方式

29.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例一:

31.本发明实施例提供一种铜金粉沉降冷却方法,包括以下步骤:

32.s1、铜金粉混合溶液的预处理:

33.对沉淀池进行预冷处理,然后将初步过滤后铜金粉混合溶液导进沉淀池中,并进行搅拌;

34.采用的铜金粉混合溶液中固体含量为2%

‑

10%;

35.s2、贴壁处理:

36.以550r/min的转速驱动沉淀池转动,使内部的铜金粉在离心力的作用下向沉淀池的侧壁靠近;

37.s3、浓缩处理:

38.离心处理过程结束时,控制沉淀池减速转动,当速度降低到115r/min的时候,保持匀速转动,同时通过泵体抽去沉淀池中心位置的溶液,使铜金粉混合溶液中固体含量为27.5%,得到浓缩液;

39.s4、静置

‑

冷却处理:

40.将浓缩液进行静置

‑

冷却沉淀处理,抽去表层的溶液,即可得到固体含量大于85%的湿铜金粉;

41.s5、烘干处理:

42.对湿铜金粉烘干处理后,得到铜金粉。

43.所述s4中抽去的表层溶液与下一次处理时使用的铜金粉混合溶液混合,所述预冷处理使沉淀池内侧壁的温度为

‑

1℃。

44.所述s2中以550r/min的转速驱动沉淀池转动时间为25分钟,所述s3 中控制沉淀池减速转动的加速度为120r/min2。

45.所述s4中静置

‑

冷却沉淀处理中冷却温度为4.5℃,静置时间为60分钟。

46.所述s5中烘干处理采用70℃的热风直吹,且烘干处理时间为27.5分钟。

47.所述s1预处理前的所述铜金粉混合溶液可以进行预冷处理,使铜金粉混合溶液的温度在17.5℃。

48.实施例二:

49.本发明实施例提供一种铜金粉沉降冷却方法,包括以下步骤:

50.s1、铜金粉混合溶液的预处理:

51.对沉淀池进行预冷处理,然后将初步过滤后铜金粉混合溶液导进沉淀池中,并进行搅拌;

52.采用的铜金粉混合溶液中固体含量为2%

‑

10%;

53.s2、贴壁处理:

54.以400r/min的转速驱动沉淀池转动,使内部的铜金粉在离心力的作用下向沉淀池的侧壁靠近;

55.s3、浓缩处理:

56.离心处理过程结束时,控制沉淀池减速转动,当速度降低到50r/min的时候,保持匀速转动,同时通过泵体抽去沉淀池中心位置的溶液,使铜金粉混合溶液中固体含量为20%,得到浓缩液;

57.s4、静置

‑

冷却处理:

58.将浓缩液进行静置

‑

冷却沉淀处理,抽去表层的溶液,即可得到固体含量大于85%的湿铜金粉;

59.s5、烘干处理:

60.对湿铜金粉烘干处理后,得到铜金粉。

61.所述s4中抽去的表层溶液与下一次处理时使用的铜金粉混合溶液混合,所述预冷处理使沉淀池内侧壁的温度为

‑

5℃。

62.所述s2中以400

‑

700r/min的转速驱动沉淀池转动时间为35分钟,所述 s3中控制沉淀池减速转动的加速度为120r/min2。

63.所述s4中静置

‑

冷却沉淀处理中冷却温度为3℃,静置时间为45分钟。

64.所述s5中烘干处理采用60℃℃的热风直吹,且烘干处理时间为25分钟。

65.所述s1预处理前的所述铜金粉混合溶液可以进行预冷处理,使铜金粉混合溶液的温度在10℃。

66.实施例三:

67.本发明实施例提供一种铜金粉沉降冷却方法,包括以下步骤:

68.s1、铜金粉混合溶液的预处理:

69.对沉淀池进行预冷处理,然后将初步过滤后铜金粉混合溶液导进沉淀池中,并进

行搅拌;

70.采用的铜金粉混合溶液中固体含量为2%

‑

10%;

71.s2、贴壁处理:

72.以700r/min的转速驱动沉淀池转动,使内部的铜金粉在离心力的作用下向沉淀池的侧壁靠近;

73.s3、浓缩处理:

74.离心处理过程结束时,控制沉淀池减速转动,当速度降低到160r/min的时候,保持匀速转动,同时通过泵体抽去沉淀池中心位置的溶液,使铜金粉混合溶液中固体含量为35%,得到浓缩液;

75.s4、静置

‑

冷却处理:

76.将浓缩液进行静置

‑

冷却沉淀处理,抽去表层的溶液,即可得到固体含量大于85%的湿铜金粉;

77.s5、烘干处理:

78.对湿铜金粉烘干处理后,得到铜金粉。

79.所述s4中抽去的表层溶液与下一次处理时使用的铜金粉混合溶液混合,所述预冷处理使沉淀池内侧壁的温度为2℃。

80.所述s2中以700r/min的转速驱动沉淀池转动时间为18分钟,所述s3 中控制沉淀池减速转动的加速度为120r/min2。

81.所述s4中静置

‑

冷却沉淀处理中冷却温度为6℃,静置时间为52分钟。

82.所述s5中烘干处理采用80℃的热风直吹,且烘干处理时间为30分钟。

83.所述s1预处理前的所述铜金粉混合溶液可以进行预冷处理,使铜金粉混合溶液的温度在25℃。

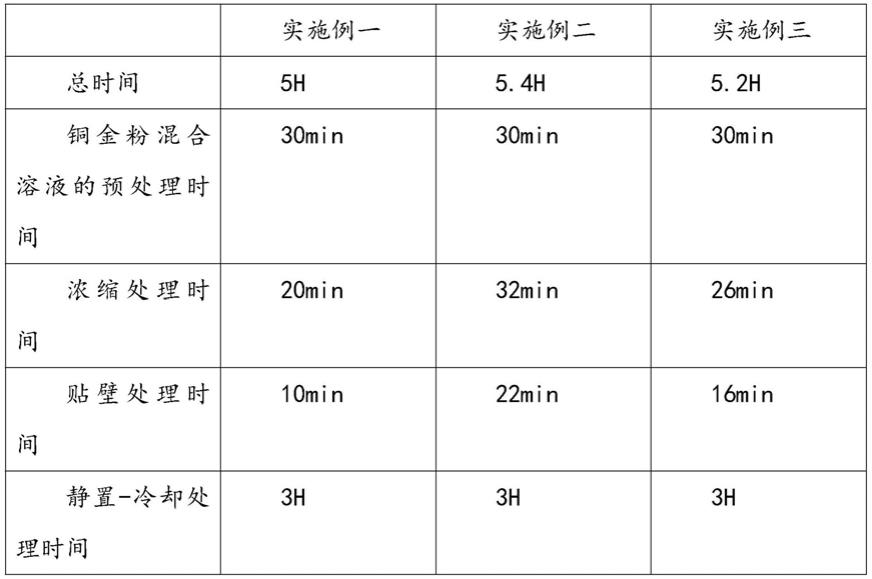

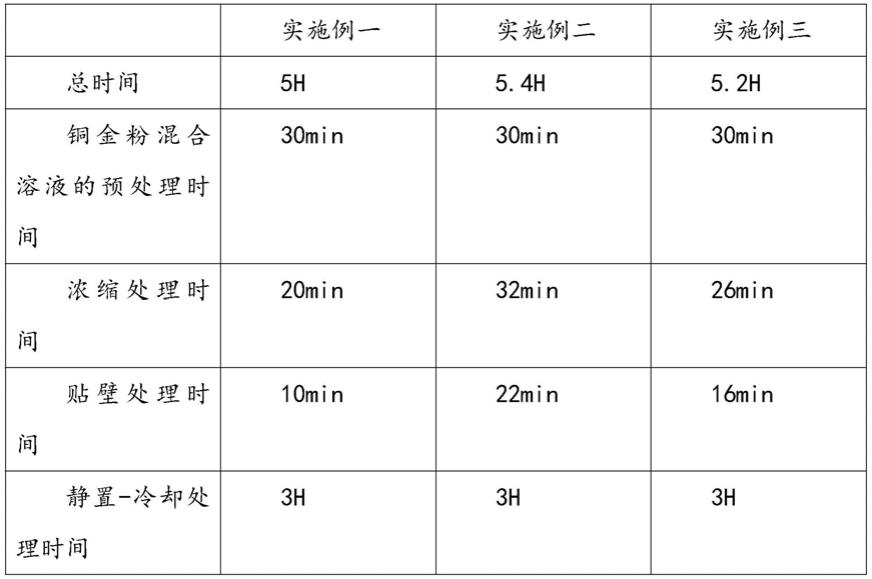

84.按照上述实施例一、二、三中的方法对30千克铜金粉混合溶液进行处理,其所用的总时间为如下表:

[0085][0086][0087]

现有的对30千克铜金粉混合溶液进行处理静置

‑

冷却沉淀处理所需要的时间不小于8小时,本方法能够大大缩短处理时间。

[0088]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。