1.本发明属于机械工程密封领域,具体涉及一种使用轴向充磁永久磁铁环的磁流体密封装置。

背景技术:

2.磁流体密封是利用永磁体在密封间隙内产生的磁场力将磁流体牢牢固定在密封间隙内,使之能够抵抗两侧的压差,从而达到密封的效果。

3.经典磁流体密封对于高速旋转工况下,由于轴承内径公差而易产生主轴的跳动,易使常用的极齿结构磕碰而损坏,导致密封装置可靠性差、报废率高,而解决这一问题的方案大多是在经典齿形的基础上进行加厚极齿、加大密封间隙的改进,磁性液体密封耐压能力随着密封间隙的增加而显著下降,除此之外因极齿结构尺寸微小还存在着安装困难、加工工艺差等问题,虽然径向充磁永久磁铁环可以解决上述问题,但大直径磁环存在充磁困难和难以加工的问题。

技术实现要素:

4.本发明的目的是提供一种以径向圆周排列圆柱磁铁为磁源的磁流体密封装置,解决了磁性液体密封经典结构存在的极齿因主轴轴向跳动而磕碰损坏的问题、大间隙下密封性能差的问题、极齿结构因尺寸微小而存在的加工工艺差的问题和大直径磁环充磁困难或者因磁环过薄或过厚导致的难以加工的问题,使得该密封技术成功应用于轴向跳动较大的场合中。

5.本专利针对大量磁性液体密封算例进行了有限元仿真,对仿真结果进行分析,提出了结构的合理设计方案。

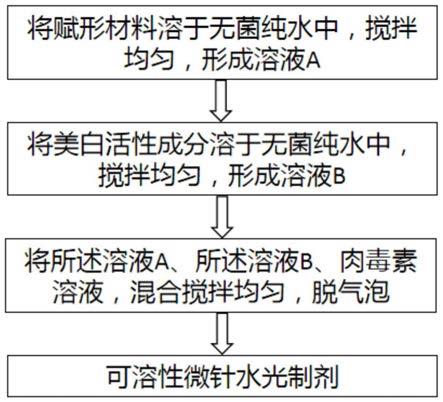

6.本发明的技术方案如下:所述的一种以径向圆周排列圆柱磁铁为磁源的磁流体密封,如图2所示,在一侧端面开有凹槽的隔磁环隔磁环设于外壳的内壁且套装于轴上,所述的圆柱磁铁设置于凹槽处,导磁环设置于隔磁环内圆面开设的凹槽处,套装方式为隔磁环、导磁环、隔磁环依次间隔套装于轴上,隔磁环、导磁环的内圆面和轴轴段的外圆面之间留有间隙,该间隙中填充磁流体进行密封,导磁环会将分散的圆柱磁铁产生的磁力线均匀分布后聚集于密封间隙,如图3所示,产生的磁场梯度在环面上使得磁流体受力形成o型密封圈,具有一定的耐压能力。

7.所述的以径向圆周排列圆柱磁铁为磁源的磁流体密封,其特征在于:所述的隔磁环和导磁环的内圆面和轴轴段的外圆面之间的间隙大小为0.05~1mm。

8.所述的以径向圆周排列圆柱磁铁为磁源的磁流体密封,其特征在于:所述的圆柱磁铁的磁力线方向为径向安装于隔磁环和导磁环组合内,安装位置为长方体型槽,槽深等于圆柱磁铁直径,隔磁环环厚、环宽至少为槽深的三倍,每一片隔磁环内的圆柱磁铁放置方向相同,轴向相邻的隔磁环内圆柱磁铁放置方向相反,隔磁环和导磁环组合的数量至少为1

个。由于圆柱磁铁径向排列的结构造成了磁体对应的密封间隙处磁场分布不均,甚至磁性液体无法成环,此处导磁环可以使密封间隙处磁场分布均匀,使磁性液体均匀受力形成“o”型密封圈。

9.所述的以径向圆周排列圆柱磁铁为磁源的磁流体密封,其特征在于:所述的隔磁环的外圆面和磁铁安装面上设有环槽,所述的环槽内设有密封圈。

10.所述以径向圆周排列圆柱磁铁为磁源的磁流体密封的外壳、隔磁环和端盖使用304不锈钢不导磁材料制成,轴和导磁环使用2cr13导磁材料制成。

11.所述的以径向圆周排列圆柱磁铁为磁源的磁流体密封,其特征在于:还包括左轴承和右轴承,所述的左轴承和右轴承分别套装于轴上,所述的左轴承设于隔磁环和导磁环左侧,与隔磁环接触;所述的右轴承设于隔磁环和导磁环的右侧,与隔磁环接触。

附图说明

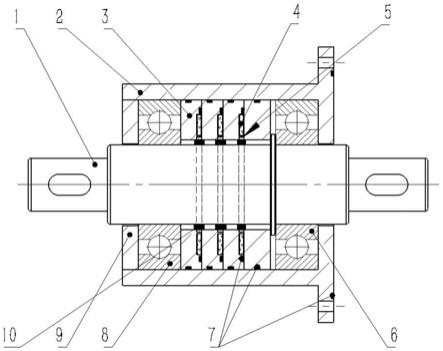

12.图1为本发明实施例提供的轴向充磁永久磁铁环的磁流体密封的结构示意图;图中各序号标示及对应的名称如下:1

‑

轴、2

‑

外壳、3

‑

隔磁环、4

‑

圆柱小磁铁、5

‑

导磁环、6

‑

右轴承、7

‑

密封圈、8

‑

左轴承、9

‑

端盖、10

‑

磁流体;图2为安装圆柱磁铁隔磁环的俯视图;图3为有导磁环时密封间隙磁场强度分布图;图4为有导磁环时磁性液体成环处的磁场强度分布图;图5为无导磁环时磁性液体成环处的磁场强度分布图。

具体实施方式

13.下面结合附图对本发明作进一步说明。

14.如图1所示,本发明的技术方案如下:所述的一种以径向圆周排列圆柱磁铁为磁源的磁流体密封,在一侧端面开有凹槽的隔磁环隔磁环设于外壳的内壁且套装于轴上,所述的圆柱磁铁设置于凹槽处,导磁环设置于隔磁环内圆面开设的凹槽处,套装方式为隔磁环、导磁环、隔磁环依次间隔套装于轴上,隔磁环、导磁环的内圆面和轴段的外圆面之间留有间隙,该间隙中填充磁流体进行密封,导磁环会将分散的圆柱磁铁产生的磁力线均匀分布后聚集于密封间隙,如图2所示,产生的磁场梯度在环面上使得磁流体受力形成“o”型密封圈,具有一定的耐压能力。

15.所述的以径向圆周排列圆柱磁铁为磁源的磁流体密封,其特征在于:所述的隔磁环和导磁环的内圆面和轴轴段的外圆面之间的间隙大小为0.05~1mm。

16.所述的以径向圆周排列圆柱磁铁为磁源的磁流体密封,其特征在于:所述圆柱磁铁的充磁方向为径向安装于隔磁环和导磁环组合内,安装位置为长方体型槽,槽深等于圆柱磁铁直径,隔磁环环厚、环宽至少为槽深的三倍,每一片隔磁环内的圆柱磁铁放置方向相同,轴向相邻的隔磁环内圆柱磁铁放置方向相反,隔磁环和导磁环组合的数量至少为1个。如图3、4所示,由于圆柱磁铁径向排列的结构造成了磁体对应的密封间隙处磁场分布不均,甚至磁性液体无法成环,此处导磁环可以使密封间隙处磁场分布均匀,使磁性液体均匀受力形成“o”型密封圈。

17.所述的以径向圆周排列圆柱磁铁为磁源的磁流体密封,其特征在于:所述的隔磁环的外圆面和磁铁安装面上设有环槽,所述的环槽内设有密封圈。

18.所述的以径向圆周排列圆柱磁铁为磁源的磁流体密封,其特征在于:外壳、隔磁环

和端盖使用304不锈钢不导磁材料制成,轴和导磁环使用2cr13导磁材料制成。

19.所述的以径向圆周排列圆柱磁铁为磁源的磁流体密封,其特征在于:还包括左轴承和右轴承,所述的左轴承和右轴承分别套装于轴上,所述的左轴承设于隔磁环和导磁环左侧,与隔磁环接触;所述的右轴承设于隔磁环和导磁环的右侧,与隔磁环接触。。

技术特征:

1.一种以径向圆周排列圆柱磁铁为磁源的磁流体密封,包括外壳(2)、隔磁环(3)和永久磁铁环(4);其特征在于:所述的在一侧端面开有凹槽的隔磁环(3)设于外壳(2)的内壁且套装于轴上,所述的圆柱磁铁(4)设置于凹槽处,导磁环(5)设置于隔磁环(3)内圆面开设的凹槽处,套装方式为隔磁环、导磁环、隔磁环依次间隔套装于轴上,隔磁环(3)、导磁环(5)的内圆面和轴(1)轴段的外圆面之间留有间隙,该间隙中填充磁流体(10)进行密封,导磁环会将分散的圆柱磁铁产生的磁力线均匀分布后聚集于密封间隙,产生的磁场梯度在环面上使得磁流体受力形成“o”型密封圈,具有一定的耐压能力。2.如权利要求1所述的以径向圆周排列圆柱磁铁为磁源的磁流体密封,其特征在于:所述的隔磁环(3)和导磁环(5)的内圆面和轴(1)轴段的外圆面之间的间隙大小为0.05~1mm。3.如权利要求1所述的以径向圆周排列圆柱磁铁为磁源的磁流体密封,其特征在于:所述的圆柱磁铁(4)为径向安装于隔磁环(3)和导磁环(5)组合内,安装位置为长方体型槽,槽深等于圆柱磁铁直径,隔磁环环厚、环宽至少为槽深的三倍,每一片隔磁环内的圆柱磁铁放置方向相同,轴向相邻隔的磁环内圆柱磁铁放置方向相反,隔磁环和导磁环组合的数量至少为1个,由于圆柱磁铁径向排列的结构造成了磁体对应的密封间隙处磁场分布不均,甚至磁性液体无法成环,此处导磁环可以使密封间隙处磁场分布均匀,使磁性液体均匀受力形成“o”型密封圈。4.如权利要求1所述的以径向圆周排列圆柱磁铁为磁源的磁流体密封,其特征在于:所述的隔磁环(3)的外圆面和磁铁安装面上设有环槽,所述的环槽内设有密封圈(7)。5.如权利要求1所述的以径向圆周排列圆柱磁铁为磁源的磁流体密封,其特征在于:外壳(2)、隔磁环(3)和端盖(8)使用304不锈钢不导磁材料制成,轴(1)和导磁环(5)使用2cr13导磁材料制成。6.如权利要求1所述的以径向圆周排列圆柱磁铁为磁源的磁流体密封,其特征在于:还包括左轴承(8)和右轴承(6),所述的左轴承(8)和右轴承(6)分别套装于轴(1)上,所述的左轴承(8)设于隔磁环(3)和导磁环(5)左侧,与隔磁环接触;所述的右轴承(6)设于隔磁环(3)和导磁环(5)的右侧,与隔磁环接触。

技术总结

本发明涉及一种以径向圆周排列圆柱磁铁为磁源的磁流体密封,包括外壳、隔磁环、导磁环和圆柱磁铁。本发明提出了一种新型磁流体密封,该结构解决了磁性液体密封经典结构存在的极齿因主轴轴向跳动而磕碰损坏的问题、大间隙下密封性能差的问题和极齿结构因尺寸微小而存在的安装困难和加工工艺差的问题;解决了大直径磁环充磁困难和磁环过薄或过厚难以加工的问题,使得该密封技术成功应用于磁性液体密封的多种场合之中。封的多种场合之中。封的多种场合之中。

技术研发人员:刘嘉伟 李德才

受保护的技术使用者:清华大学

技术研发日:2021.09.07

技术公布日:2021/12/7

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。