1.本发明涉及矿物焙烧技术领域,具体涉及一种金属矿物焙烧装置。

背景技术:

2.目前,随着我国钢铁工业的快速发展,品位高且易选的铁矿石已濒临枯竭,并且随着经济的持续快速发展,对铅、锌、铜、镍等金属的需求量也在逐渐上升,导致上述金属矿物资源逐渐枯竭。而我国存在着许多含铁量较高且杂质较多的难选氧化铁矿物、以及含硫和铅锌等金属杂质含量高的难处理铁矿和工业固废资源,如:冶炼铜渣、镍渣等含铁工业固体废弃物。但是因为没有较科学的设备和工艺方法,这些金属矿物还不能有效的开发与利用。因为不能将氧气或者空气精准地送至回转窑筒体内的焙烧区,进而不能很好的控制焙烧区的氧气或者空气的量,焙烧金属矿物容易产生“过烧”或“欠烧”的现象,使得焙烧金属矿物效率不高。

技术实现要素:

3.本发明的目的在于克服上述技术不足,提供一种金属矿物焙烧装置,解决现有技术中焙烧金属矿物效率不高的技术问题。

4.为达到上述技术目的,本发明的技术方案提供一种金属矿物焙烧装置,包括回转窑、充气部件和燃烧室;所述回转窑包括回转窑筒体,所述燃烧室与所述回转窑筒体的出料端连通,所述充气部件套设固定于所述回转窑筒体的外表面上;所述充气部件包括导管和通气室;所述导管的一端穿过回转窑筒体侧壁至所述回转窑筒体内的焙烧区,所述导管的另一端与所述通气室连通,所述通气室套设于所述回转窑筒体的外表面并用于将空气或者氧气输送至所述回转窑筒体的内部。

5.进一步地,所述充气部件还包括导轨、滑块、弹性件和通气管;所述导轨沿所述单向进气阀的进气方向布置,所述滑块与所述导轨滑动连接,所述弹性件的一端与所述滑块连接并产生趋使所述滑块抵接所述通气室相对单向进气阀一侧的弹力,所述滑块上开设有一出气端与单向进气阀相对应的导气孔,所述通气管的一端与所述导气孔的进气端连通。

6.进一步地,所述充气部件还包括支架,所述支架的一端与所述回转窑筒体的外表面连接,所述支架的另一端与所述通气室连接,所述支架用于将所述通气室固定于所述回转窑筒体的外表面上。

7.进一步地,所述导管的出气端设有多个出气孔,所述出气孔用于将氧气或者空气通入所述回转窑筒体的内部。

8.进一步地,所述导管为中间高两端低的w形导管,所述通气室与所述w形导管中间高的部分连通。

9.进一步地,所述w形导管还包括端帽,所述端帽与所述w形导管两端低的部分可拆卸连接。

10.进一步地,还包括进料仓,所述进料仓包括进料管和烟气室,所述进料管的出料端

穿过所述烟气室与所述回转窑筒体的进料端连通,所述进料管的进料端延伸至所述烟气室的外部。

11.进一步地,所述烟气室上设有尾气抽气口,所述尾气抽气口用于将回转窑筒体的内部产生的气体抽出。

12.进一步地,还包括排料口,所述排料口设于所述燃烧室的底部。

13.进一步地,所述回转窑筒体的出料端相对水平面的高度低于所述回转窑筒体的进料端相对水平面的高度。

14.与现有技术相比,本发明的有益效果包括:燃烧室内通入燃气燃烧为与之连通的回转窑筒体的内部加热,金属矿物进入回转窑筒体的内部焙烧,通气室用于将空气或者氧气通过导管输送至回转窑筒体的内部辅助金属矿物的焙烧,导管的一端穿过回转窑筒体的侧壁至所述回转窑筒体内的焙烧区,所述导管的另一端与所述通气室连通,通气室用于通空气或者氧气,从而可将氧气或者空气精准的输送至焙烧区,进而只需要控制通气室通过导管输送至回转窑筒体内的氧气或者空气的量即可控制进入焙烧区的空气或者氧气的量,进而避免焙烧金属矿物产生“过烧”或“欠烧”的现象,提高了焙烧金属矿物的效率。

附图说明

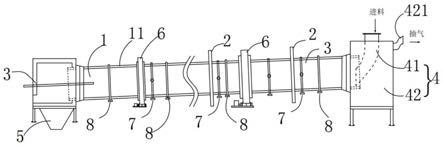

15.图1是本发明实施例1中的金属矿物焙烧装置的结构示意图。

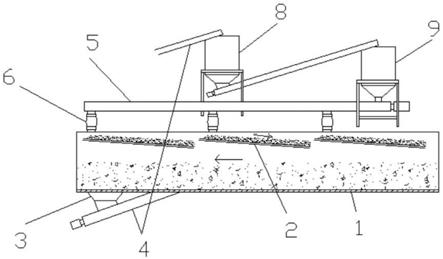

16.图2是本发明实施例1中的金属矿物焙烧装置的剖视图。

17.图3是本发明图2中的a部分充气部件的结构示意图。

18.图4是本发明图3中的b部分的放大图。

19.附图标记说明:1、回转窑;11、回转窑筒体;111、耐火砖;2、充气部件;21、导管;211、出气孔;212、端帽;22、通气室;221、单向进气阀;23、导轨;24、滑块;25、弹性件;26、通气管;27、支架;3、燃烧室;4、进料仓;41、进料管;42、烟气室;421、尾气抽气口;5、排料口;6、支撑件;7、温度检测器;8、测气部件。

具体实施方式

20.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

21.实施例1

22.结合图1

‑

4,本实施例提供了一种金属矿物焙烧装置,包括回转窑1、充气部件2和燃烧室3;回转窑1包括回转窑筒体11,燃烧室3与回转窑筒体11的出料端连通,充气部件2套设固定于回转窑筒体11的外表面上,充气部件2包括导管21和通气室22;导管21的一端穿过回转窑筒体11侧壁至回转窑筒体11的焙烧区,导管21的另一端与通气室22连通,通气室22用于将空气或者氧气输送至回转窑筒体11的内部。

23.在上述实施例的基础上,本实施例充气部件2还包括导轨23、滑块24、弹性件25和通气管26;通气室22上设有单向进气阀221,导轨23沿单向进气阀221的进气方向布置,滑块24与导轨23滑动连接,弹性件25的一端与滑块24连接并产生趋使滑块24抵接通气室22相对单向进气阀221一侧的弹力,滑块24上开设有一出气端与单向进气阀221相对应的导气孔,

通气管26的一端与所述导气孔的进气端连通。回转窑筒体11发生转动时,通气室22固定于回转窑筒体11的外表面上,会随着回转窑筒体11的转动而一起转动,滑块24与通气室22的侧壁抵接,通气室22相对滑块24转动,当通气室22转动至单向进气阀221与导气孔的出气端连通时可与通气管26连通,空气或者氧气通过通气管26输送至通气室22内,再从通气室22输送至回转窑筒体11的内部,输送气体时,滑块24与通气室22抵接,在弹性件25的挤压下可沿导轨23移动,确保滑块24始终与通气室22的侧壁抵接实现输送气体时的密封连接,避免漏气。通过控制充入通气管26的空气或者氧气的气压控制通入回转窑筒体内的空气或氧气的量,达到控制氧化及还原焙烧气氛,生产效率高,该装置实现复杂矿物氧化还原过程。

24.进一步地,弹性件25优选为弹簧,另外弹簧的另一端通常固定在地面或者其他固定件上。

25.进一步地,单向进气阀221的数量可以是多个,多个单向进气阀221分布于通气室的侧壁上不同的位置,方便与通气管连通。

26.在上述实施例的基础上,本实施例充气部件2还包括支架27,支架27的一端与回转窑筒体11的外表面连接,支架27的另一端与通气室22连接,支架27用于将通气室22固定于回转窑筒体11的外表面上。进一步地,支架27优选为三角支架,多个三角支架沿通气室22与回转窑筒体11之间的圆环空间分布,实现通气室22与回转窑筒体11的稳固连接。

27.在上述实施例的基础上,本实施例导管21的出气端设有多个出气孔211,出气孔211用于将氧气或者空气通入回转窑筒体11的内部。采用多个出气孔211通气,也是为了有效防止矿粉进入到导管21内堵塞导管21。

28.在上述实施例的基础上,本实施例导管21为中间高两端低的w形导管,通气室22与w形导管21中间高的部分连通。部分颗粒较小的矿粉会通过出气孔211进入到导管21内,导管21的中间高两端低可将进入导管21内的粉末聚集在两端低的部分。

29.在上述实施例的基础上,本实施例w形导管21还包括端帽212,端帽212与w形导管21两端低的部分可拆卸连接。将端帽212拧开即可清理进入导管21内的粉末。

30.在上述实施例的基础上,本实施例的金属矿物焙烧装置还包括进料仓4,进料仓4包括进料管41和烟气室42,进料管41的出料端穿过烟气室42与回转窑筒体11的进料端连通,进料管41的进料端延伸至烟气室42的外部。焙烧金属矿物从进料管41的进料端进入至回转窑筒体11的内部,回转窑筒体11内部金属矿物焙烧产生的烟气从烟气室42排出。

31.在上述实施例的基础上,本实施例烟气室42上设有尾气抽气口421,尾气抽气口421用于将回转窑筒体11的内部产生的气体抽出。

32.在上述实施例的基础上,本实施例的金属矿物焙烧装置还包括排料口5,排料口5设于燃烧室3的底部。焙烧后的金属矿物进入燃烧室3从燃烧室3的底部的排料口排出。

33.在上述实施例的基础上,本实施例回转窑筒体11的出料端相对水平面的高度低于回转窑筒体11的进料端相对水平面的高度。有利于金属矿物在回转窑筒体11的内部的移动,也有利于焙烧后的金属矿物的顺利排出。

34.在上述实施例的基础上,本实施例还包括支撑件6,支撑件6设于回转窑筒体11的外表面上,支撑件6用于支撑回转窑筒体11。

35.在上述实施例的基础上,本实施例的金属矿物焙烧装置还包括温度检测器7,温度检测器7安装于回转窑筒体11的外表面上,温度检测器7用于监测回转窑筒体11的温度,进

而方便调整回转窑筒体11的内部温度。

36.在上述实施例的基础上,本实施例的金属矿物焙烧装置还包括测气部件8,测气部件8安装于回转窑筒体11的外表面上,测气部件8用于检测回转窑筒体11的内部的气体的量。

37.在上述实施例的基础上,本实施例的滑块24的材质为高温金属材料,再衬以石墨材料密封,滑块24能够与圆环通气室22相对滑动,有良好的密封性和耐磨性。

38.在上述实施例的基础上,本实施例中的回转窑筒体11的内部的壁上设有耐火砖111,耐火砖111提高回转窑筒体11的耐高温性能。

39.本实施例提出的金属矿物焙烧装置,回转窑筒体11外表面上的充气部件2、温度检测器7和测气部件8,可以安装在回转窑筒体11任意位置,安装个数可以根据金属矿物焙烧装置的长度和控制要求,安装3~8个,对物料的适用性范围广,实施例1中的充气部件2的数量为2个,分别设于回转窑筒体11的进料端和中间部分;温度检测器7和测气部件8的数量分别是3个,温度检测器和测气部件均采用现有技术能够实现的设备,此处不在详细介绍其结构;回转窑筒体11内的充气量或气氛条件可以通过充气气压来控制,操作简单,效果显著,且容易控制。氧化焙烧时无需加入其他氧化剂;磁化还原过程或直接还原过程可以通过控制焙烧过程的温度和气氛来实现反应过程,焙烧产生的气体通过气泵从尾气抽气口421抽取收集再回收利用其中的有用成分,不污染环境且能实现多种资源的综合利用。

40.应用例1

41.将实施例1中的金属矿物焙烧装置用于处理含铅锌难选赤铁矿,具体地:

42.首先将含铁、含硫和铅锌量分别为47.5%、1.25%和0.39%、0.30%的含铅锌难选赤铁矿,经过破碎流程后,得到

‑

2.0mm的粉料;在粉料中加入少量(2%)的还原煤粉,添加到实施例1的金属矿物焙烧装置中,通过充气部件2向回转窑筒体11的内部充入空气,600℃条件下氧化焙烧脱硫,含硫铁矿石粉料中的硫被氧化生成so2,实现脱硫的效果。在温度为1200℃的高温下还原焙烧60min后,经磨矿分级流程后得到

‑

0.037mm占88%的浆体,经磁选过程后,磁场强度为120ka/m,得到铁精矿产品中铁品位88.36%,铁回收率达85.15%,磁选后得到铁精矿中的硫降到0.10%以下,有害元素pb、zn的脱除率达97.36%和95.39%。

43.应用例2

44.将实施例1中的金属矿物焙烧装置用于处理赤铁矿,具体地:

45.首先将含硫量和含铁量分别为3.2%和45.39%的赤铁矿,经过破碎后,得到

‑

2mm的粉料,然后加入实施例1的金属矿物焙烧装置中,通过充气部件2向回转窑筒体11的内部充入空气,在温度为800℃高温氧化焙烧60min后,赤铁矿中少量的磁黄铁矿和黄铁矿中的硫被氧化成so2气体。然后,在该装置的磁化焙烧还原阶段,控制还原温度为800℃,得到磁化焙烧矿产品,再经过磁选,磁场强度为120ka/m,得到铁精矿产品中铁品位63.52%,铁回收率达87.20%,所得产品的含硫量由3.2%降到0.13%。

46.应用例3

47.将实施例1中的金属矿物焙烧装置用于处理炼铜尾渣,具体地:

48.首先将铁含量为43.18%的炼铜尾渣、含硫1.56%、含铅3.25%、含锌2.63%,与膨润土(粘结剂)、石灰石(添加剂)、还原煤(还原剂)的配比为100:3:10:25混合在一起,然后在圆盘造球机中造球。然后将造好的球团加入实施例1提出的金属矿物焙烧装置内,通过充

气部件2向回转窑筒体11的内部充入空气,1250℃高温还原焙烧,将所得产品经过一段磨矿流程得到

‑

0.074mm占73.20%的浆体。经过磁选,其磁场强度为142ka/m,得到还原铁粉品位90.35%,回收率为86.23%,含硫0.06%。获得含pb、zn的尾气,经尾气回收设施收集获得焙烧烟灰,后续烟灰再提取pb、zn,实现固废资源的综合利用。

49.以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。