1.本发明涉及自由曲面的多轴数控加工制造领域的一种进给速度控制方法,特别是涉及连续小线段路径转角处的进给速度控制方法。

背景技术:

2.在数控加工制造中,进给速度的大小对加工效率和质量起着决定性的作用,速度太低会增加加工时间,太高则会引起较大的轮廓误差以及机床的冲击和振动,影响加工质量。连续小线段路径被广泛用于多轴数控高速高精加工路径的描述,具有通用性好、计算简单的优点。但也存在进给速度方向在相邻线段的转角处存在突变、线段长度最短仅几微米等缺点,这些缺点给实现其高速高精的数控加工带来了困难。

3.解决上述问题的最主要的方法就是对连续小线段路径转角处的进给速度进行合理的控制,其已成为自由曲面数控加工的一项必需且重要的技术。

4.常用的连续小线段路径转角处的进给速度控制方法主要有两种,分别为角度约束法和曲率约束法。

5.角度约束法首先求得转角的角度,然后将其代入计算模型以求得进给速度约束值。角度约束法对于加工路径中线段较长的区域,具有良好的效果,但对于连续小线段路径,其求得的进给速度约束值存在偏大和不稳定的问题。

6.曲率约束法先近似求得连续小线段路径的曲率半径,再根据曲率半径来求得进给速度的约束值。曲率约束法对线段较短和线段长度、方向变化不大的连续小线段路径,能够取得较好的结果,但对于长度、方向变化较大和含有较长线段的连续小线段路径,曲率约束法求得的进给速度约束值并不合理。

7.在另外的一些研究中,学者们根据数控加工中的各轴加速度、跟随误差、轮廓误差和切削力等限制对线段路径的进给速度进行约束;或先将线段路径拟合成参数曲线,再对拟合曲线进行进给速度规划,但这些进给速度控制方法的稳定性与实时性都有待提升。

技术实现要素:

8.为了克服上述现有的一些进给速度控制方法的不足,本发明提供了一种基于等效加速度的线性路径数控加工进给速度控制方法。其可以应用于多轴数控系统,对连续小线段路径转角处的进给速度进行约束以实现对线性路径数控加工进给速度的有效控制。本发明方法具有良好的稳定性,所求得的进给速度约束值更加合理和稳定,能有效提高数控加工的效率和质量。

9.为了实现上述技术目的,本发明通过路径位置点采样、离散加工轨迹点预测和加速度滤波处理等一系列步骤对数控加工时的进给速度约束值进行处理获得,具体技术方案如下:

10.数控加工沿线性路径进行,线性路径为一个折线,线性路径上存在间隔分布的众多输入插补点,线性路径上的拐点作为路径转折点o,然后:

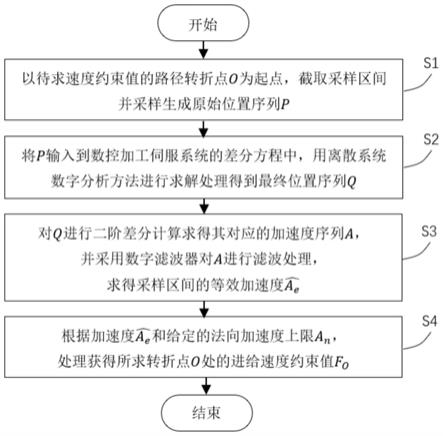

11.s1:以待求速度约束值的路径转折点o为起点,沿线性路径的两个方向分别取一段距离后共同组成采样区间,在采样区间进行采样生成一个输入位置序列p;

12.s2:将输入位置序列p输入到数控加工伺服系统的差分方程中,用离散系统数字分析方法进行求解处理得到输出位置序列q;

13.s3:对输出位置序列q进行二阶差分计算求得输出位置序列q对应的加速度序列a,并采用数字滤波器对加速度序列a进行滤波处理,求得采样区间的等效加速度

14.s4:根据等效加速度和给定的法向加速度上限a

n

,处理获得所求路径转折点o处的进给速度约束值f

o

,以进给速度约束值f

o

对数控加工进给速度进行约束实现控制。

15.所述的数控加工伺服系统的差分方程具体为:

16.q(i)=a0·

p(i) a1·

p(i

‑

1) a2·

p(i

‑

2)

‑

b0·

q(i

‑

1)

‑

b1·

q(i

‑

2)

17.其中,i表示采样点的序号,i=0,1,2,

…

,a0、a1、a2表示差分方程中输入序列的系数值,b0、b1表示差分方程中输出序列的系数值,将在后文通过观测矩阵求得;p(i)表示序号为i的采样点的输入坐标值,q(i)表示序号为i的采样点的输出坐标值;

18.并且设置以下初始条件,满足以下关系:

19.q(

‑

2)=q(

‑

1)=p(

‑

2)=p(

‑

1)=p(0)

20.其中,p(0)为序号为0的采样点的输入坐标值,p(

‑

1)表示序号为

‑

1的采样点的输入坐标值,p(

‑

2)表示序号为

‑

2的采样点的输入坐标值,p(

‑

1)和p(

‑

2)的值通过在第一个采样点前增加两个采样点得到。q(

‑

1)表示序号为

‑

1的采样点的输出坐标值,q(

‑

2)表示序号为

‑

2的采样点的输出坐标值。

21.本发明在求解路径转折点o处的进给速度约束值时,将问题转化为求解采样区间的等效加速度

22.所述s4中,按照以下公式处理获得路径转折点o处的进给速度约束值f

o

:

[0023][0024]

其中,f

a

表示路径转折点o处的参考指令进给速度,数控加工按照参考指令进给速度f

a

沿线性路径进行加工。

[0025]

所述的数控加工伺服系统具体为机床各运动轴的伺服电机。

[0026]

与现有技术相比,本发明的有益效果是:

[0027]

本发明的进给速度控制方法对路径上线段的长度、转角的大小等特征不敏感,因此其具有更好的稳定性;通过本方法求得的数控加工路径的进给速度更加合理和稳定,能够提高多轴数控加工的效率和质量。

附图说明

[0028]

为了更清楚地说明本发明的技术方案,下面将对具体实施方法中所使用的附图作简单地介绍。

[0029]

图1是本发明的主要实现步骤的流程图;

[0030]

图2是本发明的主要实现步骤的示意图;

[0031]

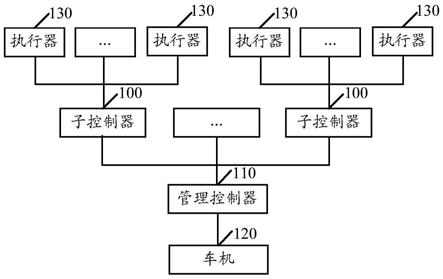

图3是三轴数控加工伺服系统功能和控制结构的示意图;

[0032]

图4是x轴加速度序列的求解过程示意图;

[0033]

图5是hanning窗函数的示意图;

具体实施方式

[0034]

为使本发明的目的、技术方案和优点更加清楚,下面结合附图和实施例对本发明的实施过程及性能分析作进一步的详细描述。

[0035]

本发明采用路径位置点采样、离散加工轨迹点预测和加速度滤波处理等方法对数控加工过程中的进给速度约束值进行计算,参见图1和图2。

[0036]

下面以连续小线段路径的三轴数控加工为例,依次对四个步骤进行详细的实施说明:

[0037]

步骤一,由于本发明的加工轨迹点预测、加速度滤波等处理过程都是基于离散数字信号进行的,因此,首先需要对原始线段路径进行采样,以生成离散的输入位置序列p。

[0038]

首先对数控g代码文件进行解析,依次记录其中的线段路径,后以当前待求速度约束值的路径转折点o为起点,分别对线段路径进行正向和逆向遍历,直到两个方向的累计遍历距离均达到目标值。最后以上述被双向遍历过的线段路径为采样区间,对其取n个采样点,从而生成输入位置序列p如下:

[0039]

p={p

x

,p

y

,p

z

}={(p

x

(i),p

y

(i),p

z

(i))|i=0,

…

,n

‑

1}

[0040]

其中,p

x

表示x轴的输入位置序列,p

y

表示y轴的输入位置序列,p

z

表示z轴的输入位置序列,i表示采样点的序号,p

x

(i)表示序号为i的采样点的x轴输入坐标值,p

y

(i)表示序号为i的采样点的y轴输入坐标值,p

z

(i)表示序号为i的采样点的z轴输入坐标值,n为采样点的总个数,将在后文通过求解窗函数的长度求得。

[0041]

步骤二,由于伺服系统的位置输出会滞后于指令输入,实际加工轨迹与原线段路径之间会存在差异,导致两者对应的进给速度和加速度也存在一定的偏差。因此,可利用离散系统数字分析的方法对原线段路径经过伺服系统作用之后的“实际加工轨迹”进行预测。基于预测后的位置信息进行等效加速度的求解,输出求得的进给速度约束值将更加准确。

[0042]

三轴数控加工伺服系统的功能和控制结构如图3所示,h

x

(s),h

y

(s),h

z

(s)为x轴、y轴、z轴的传递函数,可被近似为二阶定常离散系统。以x轴为例,设其输入序列p

x

为{p

x

(i)|i=0,

…

,n

‑

1},对应的输出序列q

x

为{q

x

(i)|i=0,

…

,n

‑

1},则其对应的数控加工伺服系统的差分方程可以表示为:

[0043]

q

x

(i)=a0·

p

x

(i) a1·

p

x

(i

‑

1) a2·

p

x

(i

‑

2)

‑

b0·

q

x

(i

‑

1)

‑

b1·

q

x

(i

‑

2)

[0044]

其中,i表示采样点的序号,i=0,1,2,

…

,a0、a1、a2表示差分方程中输入序列的系数值,b0、b1表示差分方程中输出序列的系数值,将在后文通过观测矩阵求得;q

x

(i)表示序号为i的采样点的x轴输出坐标值,q

x

(i

‑

1)表示序号为i

‑

1的采样点的x轴输出坐标值,以此类推。

[0045]

当i=0时,q

x

(

‑

2)、q

x

(

‑

1)、p

x

(

‑

2)、p

x

(

‑

1)、p

x

(0)为差分方程的边界条件,满足q

x

(

‑

2)=q

x

(

‑

1)=p

x

(

‑

2)=p

x

(

‑

1)=p

x

(0),其中,p

x

(0)为序号为0的x轴输入坐标值。

[0046]

以数控系统的插补周期t

s

为采样周期,对其输入输出的位置点进行n组样本的采集,得到其输出向量q为:

[0047][0048]

观测矩阵φ为

[0049][0050]

系数向量r为

[0051]

r=[b

0 b

1 a

0 a

1 a2]

t

=(φ

t

φ)

‑1φ

t

[0052]

将x轴的输入位置序列p

x

代入三轴数控加工伺服系统对应的差分方程即可求得x轴的输出位置序列q

x

。同理,可得y轴和z轴的输出位置序列q

y

、q

z

,从而得到三轴数控加工伺服系统输出的更接近真实情况的输出位置序列q如下:

[0053]

q={q

x

,q

y

,q

z

}={(q

x

(i),q

y

(i),q

z

(i))|i=0,

…

,n

‑

1}

[0054]

其中,q

x

(i)表示序号为i的采样点的x轴输出坐标值,q

y

(i)表示序号为i的采样点的y轴输出坐标值,q

z

(i)表示序号为i的采样点的z轴输出坐标值。

[0055]

步骤三,基于上述得到的输出位置序列,进行其等效加速度的求解。如图4所示,以x轴为例,对q中的x轴分量q

x

进行差分计算,求得x轴的速度序列v

x

为:

[0056][0057]

其中,m1表示方程的系数矩阵;

[0058]

进一步的,对上述x轴的速度序列v

x

进行差分计算,可求得x轴的加速度序列a

x

为:

[0059][0060]

同理,可求得y轴和z轴的加速度序列a

y

、a

z

,从而得到输出位置序列q对应的加速度序列a:

[0061]

a={a

x

,a

y

,a

z

}={(a

x

(i),a

y

(i),a

z

(i))|i=0,

…

,n

‑

1}

[0062]

其中,a

x

(i)表示序号为i的采样点的x轴加速度值,a

y

(i)表示序号为i的采样点的y

轴加速度值,α

z

(i)表示序号为i的采样点的z轴加速度值。

[0063]

在求得x轴的加速度序列a

x

之后,为了消除其中的高频加速度信号,减小差分计算引入的误差对输出结果的影响,可采用基于图5所示的hanning窗的fir数字低通滤波器对其进行下式所示的滤波处理,从而求得等效加速度的x轴分量

[0064][0065][0066]

式中,h(i)为fir低通滤波器的冲激响应,h

d

(i)为理想低通滤波器的单位冲激响应,w(i)为hanning窗函数的表达式,i为任意整数,ω

c

为截止频率,τ为群延迟,n为窗函数的长度,即所述的采样点的个数n。

[0067]

n的值可由窗函数的过渡带宽公式求得:

[0068][0069]

其中,f

s

,f

pass

,f

stop

分别为fir低通滤波器的采样频率、通带截止频率和阻带起始频率。

[0070]

最后,对该滤波器进行离散傅里叶变换求得其幅频响应值δ,以校验其滤波性能是否满足设计需求。如δ的值大于系统的阻带衰减δ

stop

,则该滤波器满足设计需求;否则需要增加窗函数的长度n或更换窗函数重新设计滤波器。

[0071]

综上,得到路径转折点o处的x轴等效加速度的滤波处理公式:

[0072][0073]

将x轴的加速度序列a

x

代入上式得x轴的等效加速度为:

[0074][0075]

记上式中的系数为m2。

[0076]

同理,求得点o处的y和z轴的等效加速度分别为:

[0077][0078]

因此,得到点o处的合成加速度为:

[0079][0080]

此即待求的路径转折点o处的加速度预测值,也即包含点o的采样区间对应的等效加速度

[0081]

步骤四,求解路径转折点o处的进给速度约束值。

[0082]

在连续小线段路径的数控加工中,o点附近的参考指令进给速度f

a

是一恒定值,因此其切向加速度为0,其等效加速度即为法向加速度,则有:

[0083][0084]

式中,ρ

v

为连续小线段路径的等效曲率半径。

[0085]

并设以另一进给速度f

o

数控加工此连续小线段路径,使其法向加速度刚好等于其最大允许值a

n

,则有:

[0086][0087]

其中,f

o

即为路径转折点o处的进给速度约束值,其值为:

[0088][0089]

根据上式可以求得连续小线段路径上各个转角处的约束速度,从而能够对连续小线段路径的数控加工进给速度进行合理有效的控制。将本发明的速度控制方法与传统的前瞻和插补方法配合使用,即可实现连续小线段路径的三轴数控加工。

[0090]

本发明创新性的将位置点采样、离散系统数字分析方法和加速度滤波处理等方法结合起来使用,能够对数控加工过程中的进给速度约束值进行有效合理的计算。并且由于本发明在原理上具有较强的普适性,该速度控制方法可拓展应用于各类线性路径的数控加工中。本发明已经进行了多次仿真验证和试验验证,都证明了本发明方法的可行性和有效性,实现了发明目的:速度控制算法运行稳定,数控加工过程中进给速度合理。相比现有的角度约束法等速度控制方法,本发明方法在提高工件表面加工质量的同时,也能够提高加工效率缩短加工时间,有助于促进连续小线段路径在高速高精数控加工中的应用。

[0091]

以上内容是本发明针对三轴数控加工的一个具体实施例,不能认定本发明的具体实施只局限于该实施例,本发明对于四轴、五轴等多轴数控加工场景同样适用。熟悉本领域

的技术人员在不违背本发明创造精神的前提下还可做出种种的等同的变型或替换,这些等同的变型或替换均包含在本技术的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。