pcb板油墨废水预处理催化填料、制备、处理方法及设备

技术领域

1.本发明属于废水处理技术领域,具体涉及一种pcb板油墨废水预处理用催化填料、该催化填料的制备方法和废水预处理方法及设备。

背景技术:

2.pcb板是以绝缘板为基材,将其切成一定尺寸,在其上至少附有一个导电图形,并布有孔结构以实现电子元器件之间的相互连接。由于这类板是由电子印刷术制作,故又被称为“印刷”电路板,其主要工艺为退膜和显影。退膜和显影工序会产生油墨废水,其中含有大量强碱、有机物类污染物,其水质ph约11

‑

13,codcr通常在2000

‑

10000mg/l,更有甚者可达到100000mg/l,直接排放会对环境造成严重污染,因此需要对其进行处理。

3.现有的预处理方式是将两种废水混合,再进行酸析捞渣。调节废水ph为酸性,析出膜渣胶块,部分沉淀,另一部分会上浮,人工捞渣不但耗费人力,且工作人员的人身安全难以得到保障;同时,捞渣过程中容易形成碎渣混入水中,造成出水浑浊,处理效果差,影响后续工艺的处理效果;打捞的膜渣中含大量乳化物易堵塞滤布,无法使用板框压滤机压滤,导致大量固废生成,不符合清洁生产要求;未经压滤的膜渣含水率仍然很高,增加了委外处置量及成本;油墨类别的改变也会出现酸析不足以使得油墨渣浮出水面的现象,限制了传统工艺对于油墨废水处理的广泛应用。

4.因此,有必要解决上述问题。

技术实现要素:

5.本发明的目的在于克服上述现有技术的不足,首先提供了一种pcb板油墨废水预处理用催化填料。

6.本发明提供的pcb板油墨废水预处理用催化填料包括下述重量份的组分:火山灰20

‑

30份、硅藻土25

‑

35份、高岭土35

‑

50份、粉煤灰20

‑

30份、聚二甲基二烯丙基氯化铵10

‑

20份。

7.本发明还提供了上述pcb板油墨废水处理用催化填料的制备方法,包括下述步骤:

8.s1将原料火山灰、硅藻土、高岭土、粉煤灰、聚二甲基二烯丙基氯化铵按重量份粉碎研磨过筛,加水配制成固体含量为60%~80%的浆料,搅拌10~30min;

9.s2将s1步骤制备的浆料调ph值至3~5,继续搅拌30~60min;

10.s3将s2步骤浆料成型为直径为1

‑

3cm的填料前驱体,烘干冷却后即得到催化填料。

11.本发明还提供了一种pcb板油墨废水预处理方法,包括下述步骤:

12.s1将pcb板油墨废水泵入填料罐内,使油墨废水与催化填料充分混合;

13.s2 s1步骤处理后的混合液进入第一混合器内,调节所述第一混合器内混合液ph值至3

‑

5,使油墨小分子与催化填料中的活性物质凝聚成膜渣,油墨废水中的乳化物被破除;

14.s3混合液进入第二混合器,并在该混合器内加入絮凝剂,使膜渣形成絮凝物;

15.s4具有絮凝物的混合液进入膜渣处理器内,与膜渣处理器设置的斜管组件碰撞成较小的絮凝物,通过释放器释放的微小气泡粘附在所述絮凝物上,形成比重小于水的气浮体上浮于水面,气浮体上升至水面形成浮渣,由刮渣板将浮渣刮至集渣槽内排出,比重较大的膜渣沿所述斜管组件滑落,形成污泥沉淀至排泥斗内排出,上清液流入清水槽排出或/和回用。

16.本发明还提供了一种pcb板油墨废水预处理方法用设备,包括通过管道依次连接的提升水泵、催化填料罐、第一管道混合器、第二管道混合器和膜渣处理器,所述催化填料罐内设有催化填料,所述第一管道混合器设有第一进口,所述第二管道混合器设有第二进口,所述膜渣处理器包括主槽体、释放器、斜管填料、刮渣装置、集渣槽和排泥斗,所述主槽体侧壁设有进水口、出水口和所述释放器,所述释放器设置在所述进水口的下方,所述刮渣装置设于所述主槽体内腔顶部,所述集渣槽与所述刮渣装置对应,所述斜管填料设于所述主槽体内腔的中间位置且位于所述刮渣装置的下方并与所述释放器对应,所述排泥斗设于所述主槽体内腔的下方;在所述主槽体内腔一侧,还设有清水槽,所述出水口位于所述清水槽的上部位置。

17.本发明具有下列技术效果:

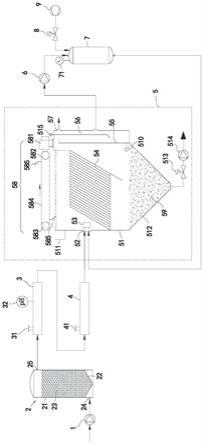

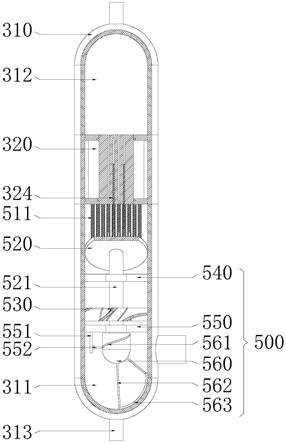

18.1)本发明提供的催化填料,选用来源广、成本低原料组合,具有疏松多孔结构和较高的表面能及较大的比表面积,可中和带负电的油墨废水,有效降低油墨废水的色度,还有助于在酸析条件下将膜渣絮凝成团,并脱除黏性,最大限度地析出废水中的油墨分子,降低废水中的大部分有机成分。

19.2)本发明提供的油墨废水预处理方法,其废水通过催化填料后,填料中的活性物质进入废水,在设定的ph条件下,膜渣可絮凝成团,脱除黏性,通过膜渣处理器设置的释放器和斜管组件相互配合,使絮凝物形成比重小于水的浮渣浮于水面,通过刮渣装置去除,剩余的比重较大的颗粒,通过斜管组件快速沉淀至排泥斗中,达到了渣液快速分离的目的,处理后的出水清澈,污染物含量大大降低,提高了cod去除效率,而且经过处理后的膜渣经压滤机处理的固体污泥含水量低,由于此污泥为一般污泥,委外处置费用可大大降低,进而也降低了油墨废水的处理成本。

20.3)本发明提供的pcb板油墨废水预处理方法用设备,在有效降低废水中的大部分有机成分的同时,解决了传统工艺浮渣难清理、设备难控制的问题,为废水后续处理工艺打下了良好的基础。同时使得废水中污染物脱水成为含水率较低的固体污泥,部分出水通过空压机回用形成高压溶气水与进水口进水充分混合,不需要外接水源。另外,主槽体内部表壁有特氟龙涂层,可以有效避免油墨渣粘附在壁上的情况。本发明设备采用plc可编程序控制器控制,自动化程度高,操作简单,节省人工。

附图说明

21.图1为本发明pcb板油墨废水预处理设备结构实施例示意图。

具体实施方式

22.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限

定本发明。

23.本发明提供的pcb板油墨废水预处理用催化填料,包括下述重量份的组分:

24.火山灰20

‑

30份、硅藻土25

‑

35份、高岭土35

‑

50份、粉煤灰20

‑

30份、聚二甲基二烯丙基氯化铵10

‑

20份。

25.上述组分中,所述火山灰、硅藻土和高岭土松散、质轻,具有疏松多孔的结构特征,因此具有较高的表面能和较大的比表面积以及al、si、fe等活性点,作为预处理填料,其具有较好的吸附效果,可有效吸附油墨废水中的al、si、fe离子;所述聚二甲基二烯丙基氯化铵含有强阳离子基团和活性吸附基团,通过电中和及吸附架桥等作用,与所述火山灰、硅藻土、粉煤灰和高岭土协同配合,使pcb板油墨废水在通过上述填料时能较好地去除油墨废水的色度,降低污染物的含量,最大限度地析出废水中的油墨分子,便于酸析后的废液脱除黏性,通过压滤机脱水,有效解决了滤布易堵塞的问题,同时,聚二甲基二烯丙基氯化铵还可使油墨废水中的悬浮颗粒及含有负电荷基因的水溶性物质失稳、絮凝,促使后续膜渣进一步絮凝成团,且可促使污泥的形成和沉降,有利于渣液分离。

26.本发明还提供了上述催化填料的制备方法,包括下述步骤:

27.s1将火山灰、硅藻土、高岭土、粉煤灰、聚二甲基二烯丙基氯化铵原料按重量份粉碎研磨,过150

‑

200筛,加水配制成固体含量为60%~80%的混合浆料,充分搅拌10~30min;

28.s2在s1步骤制备的混合浆料中加入酸溶液,如硫酸、盐酸、硝酸中的一种或至少两种的混合物,浓度为10%,使浆料ph值为3~5,继续搅拌30~60min,以达到均质化处理效果;

29.s3将s2步骤得到的混合浆料进行机械成型,制成直径为1

‑

3cm的填料前驱体,然后置于60℃

‑

70℃烘箱中烘干,时间2~4h,烘干冷却后即得到催化填料。

30.本发明制备的催化剂填料,原料来源广,成本低,制备工艺简单,颗粒均匀,空隙大,吸附效果好,有效降低了催化填料的成本。

31.本发明还提供了一种pcb板油墨废水预处理方法,包括下述步骤:

32.s1将pcb板油墨废水泵入装有催化剂填料的填料罐内,使油墨废水与催化填料中的活性物质充分混合,去除油墨废水的色度。

33.s2使s1步骤处理后的混合液进入第一混合器内,调节所述第一混合器内混合液ph值至3

‑

5,使油墨小分子与催化填料中的活性物质凝聚成膜渣,油墨废水中的乳化物被破除。

34.本步骤可采用酸液调节混合液ph值,所述的酸液可为硫酸、盐酸、硝酸中的一种,浓度为10%左右。

35.s3使s2步骤处理后的所述第一混合器内混合液进入第二混合器,并在该混合器内加入絮凝剂,使混合液中的膜渣形成絮凝物。

36.本步骤的絮凝剂可选用浓度为0.1

‑

0.3%的pam溶液,添加量为10~30l/t。

37.s4具有絮凝物的混合液进入膜渣处理器内,与膜渣处理器设置的斜管组件碰撞,碰撞后混合液中的絮凝物被破碎,使较大絮凝物分解成较小的絮凝物,同时通过膜渣处理器设置的释放器,其释放的大量微小气泡会粘附在这些絮凝物上,形成比重小于水的气浮体,气浮体带着絮凝物迅速上升至水面形成浮渣,通过水面上设置的刮渣板刮至集渣槽内

排出,而混合液中比重较大的膜渣在碰撞后沿斜管组件斜面快速滑落,形成污泥沉淀于排泥斗内排出,渣液分离后得到上清液流入清水槽排出或/和回用。

38.采用上述预处理方法处理的油墨废水,可对废水在线处理,时间短,水质清澈,cod去除率达70%以上,为后续进一步处理打下了良好的基础。

39.参见图1,本发明还提供了一种pcb板油墨废水预处理设备,包括通过管道依次连接的提升泵1、催化填料罐2、第一管道混合器3、第二管道混合器4和膜渣处理器5,所述提升泵1用于将pcb板油墨废水送入催化填料罐2内,所述催化填料罐2包括罐体21,罐体21侧壁下部设有进液口24,与提升水泵1连通,罐体21侧壁上部设有出液口25,与第一管道混合器3连通;在罐体21内腔的底部,设有填料支架22,填料支架22上堆叠有上述所述的催化填料23。所述第一管道混合器3设有第一进口31,酸液可通过第一进口31投入第一管道混合器3内,与进入第一管道混合器3内的废水混合,以调节第一管道混合器3内的废水ph值使之保持在3.0

‑

5.0的范围内。所述第二管道混合器4设有第二进口41,用于投放絮凝剂pam。第一进口31和第二进口41的设置,使废水在第一管道混合器3、第二管道混合器4内瞬间完成与酸液和絮凝剂混合过程,节省时间,混合均匀度高,且可随时调节投入量。所述膜渣处理器5包括主槽体51、释放器53、斜管组件54、刮渣装置58、集渣槽511和排泥斗512,所述主槽体51为顶部敞口的筒状构件,主槽体51内壁有特氟龙涂层,可以有效避免油墨渣粘附在内壁。主槽体51侧壁径向设有进水口52、出水口57和释放器53,进水口52与所述第二管道混合器4连通,使第二管道混合器4内的油墨废水完成絮凝后进入膜渣处理器5;所述释放器53设置在进水口52的下方,废水进入膜渣处理器5内后,释放器53溶于水中的空气以微米气泡的形式析出,大量微小气泡对絮凝物有较高的吸附能力,可粘附在废水中的絮凝物上,使絮状物形成比重小于水的气浮体,气浮体上升至水面形成浮渣;所述刮渣装置58设于主槽体51顶部,用于将浮于主槽体51内腔废水表面的浮渣刮至与刮渣装置58对应设置的集渣槽511内。所述斜管组件54设于主槽体51内腔的中间位置,与释放器53位置对应且位于刮渣装置58的下方,其斜面可与进入主槽体51内的废水碰撞;所述排泥斗512为漏斗形状,位于主槽体51内腔的下方,废水中比重较大的渣块或颗粒沉淀后可落入排泥斗512内。在所述主槽体51内腔的一侧,还设有清水槽56,清水槽56设置在主槽体51内腔,通过隔板55隔离,顶部具有与主槽体51内腔连通的敞口,所述出水口57位于清水槽56的上部位置。pcb板退膜和显影工序完成后,产生的油墨废水由提升泵1泵入催化填料罐2内,使填料23中的活性物质进入废水,以析出废水中的油墨分子,使油墨小分子与填料中的活性物质凝聚成膜渣,并脱除黏性,废水进入第一管道混合器3后,通过酸液调节ph值,膜渣中的乳化物会被破除,进入第二管道混合器4后,与絮凝剂pam混合,使膜渣形成絮凝物,废水继续进入膜渣处理器5,位于进水口52下方的释放器53会随着废水的进入同步释放出微小气泡,粘附在主罐体51内的废水中的絮凝物上,在主罐体51内腔形成比重小于水的气浮体,气浮体逐渐上升至水面凝聚成浮渣,漂浮于刮渣装置58下面的水面上;同时,由于膜渣处理器5上进水口52相对斜管组件54设置,进入主罐体51内腔后的废水在遇到斜管组件54时,与斜管组件54相互碰撞,一方面可使废水中部分尺寸较大的絮凝物或比重较大的絮凝物受到撞击后破裂、分解形成较小的絮凝物,使这些较小的絮凝物与微小气泡粘附形成比重小于水的气浮体,以漂浮于刮渣装置58下面的水面上。通过刮渣装置58,这些浮渣被刮至集渣槽511内,另一方面,大比重的膜渣在碰撞后可沿斜管组件54斜面快速滑落沉淀,掉至排泥斗512中形成污泥59排出,而上清液通

过清水槽56顶部的敞口溢于清水槽56内,通过出水口57排出。上述设备,可采用plc可编程序控制器控制各控制阀启闭,自动化程度高,操作简单,处理时间短,节省人工,实现了pcb板油墨废水的渣液自动分离,处理完成后的上清液cod低于4000以下。

40.请再参见图1,本发明pcb板油墨废水预处理设备实施例进一步的设计中,可在清水槽56外连接一溶气罐7,清水槽56与溶气罐7连接的管路上设有回流泵6,可将出水口57排出的上清液抽至溶气罐7内,溶气罐7通过管路与释放器53连接形成回路,可使膜渣处理器5处理完成后的上清液通过溶气罐7送于释放器53回用,这样释放器53可不需要外接水源,节约油墨废水处理成本。所述溶气罐7还通过管道与空压机9连接,通过气阀8控制,使清水槽56内的上清液被回流泵6泵入溶气罐7,与空压机9产生的压缩空气形成高压溶气水,于释放器53减压释放;溶气罐7上还设有压力表71,可及时监测溶气罐7内的压力,保证回送于释放器53的水流具有一定的压力,进入膜渣处理器5内后能够释放出微小气泡。

41.参见图1,本发明pcb板油墨废水预处理设备具体的实施例中,所述刮渣装置58包括变频调速电机581、主动轮582、从动轮583以及绕于主动轮582和从动轮583上的传送链条584,在所述传送链条584上,设有至少一刮渣板585,附图所示为两个,刮渣板585可由传送链条584带动移动,刮渣板585移动的终点位置对应设有集渣槽511。变频调速电机581启动后,带动主动轮582转动,在带动从动轮583转动的同时使传送链条584移动,传送链条584带动刮渣板585水平移动,将浮于主槽体51内腔水面上漂浮的浮渣刮送至集渣槽511内。本发明设计的刮渣装置58,简单,方便,可使刮渣板585的不断移动中将水面浮渣全部刮除。

42.参见图1,本发明pcb板油墨废水预处理设备具体的实施例中,所述排泥斗512出口可通过管道与排泥泵514连接,排泥斗512与排泥泵514之间的管道上设有排泥阀513。当排泥斗512内的污泥59堆积到一定的量时,可打开排泥阀513,通过排泥泵514将排泥斗512内的污泥59带走。

43.参见图1,本发明pcb板油墨废水预处理设备具体的实施例中,在清水槽56的内腔,还设有液位感应器515,从主槽体51顶部插入清水槽56内,可即时监测清水槽56内水位高度,判断膜渣处理的动态过程。

44.本发明pcb板油墨废水预处理设备具体的实施例中,所述排泥斗512内设有污泥浓度计510。当排泥斗510中的污泥59上升至污泥浓度计510的位置时,由控制器控制排泥阀513打开,并控制排泥泵514运行,将排泥斗512中的污泥59排出。

45.下面结合具体的实施例对本发明做进一步详述。

46.实施例1:

47.本实施例提供了催化填料的制备方法,其步骤为:

48.s1将火山灰20份、硅藻土25份、高岭土35份、粉煤灰20份、聚二甲基二烯丙基氯化铵10份混合,粉碎研磨过150目筛后,加水配制成固体含量为60%的混合浆料,充分搅拌20min;

49.s2在上述混合浆料加入浓度为40%的盐酸溶液,使混合浆料ph值为5左右,然后继续搅拌30min,以达到均质化处理效果;

50.s3将混合浆料投入制粒机成型,制成直径为1cm的填料颗粒,然后置于60℃烘箱内烘干4h,冷却后即得到粒状催化填料。

51.实施例2:

52.本实施例2提供了催化填料的制备方法,其步骤为:

53.s1将火山灰30份、硅藻土35份、高岭土50份、粉煤灰30份、聚二甲基二烯丙基氯化铵20份混合,粉碎研磨过150目筛后,加水配制成固体含量为80%的混合浆料,充分搅拌30min;

54.s2在上述混合浆料加入浓度为50%的硫酸溶液,使混合浆料ph值为3左右,然后继续搅拌60min,以达到均质化处理效果;

55.s3将混合浆料投入制粒机成型,制成直径为3cm的填料颗粒,然后置于70℃烘箱内烘干2h,冷却后即得到粒状催化填料。

56.实施例3:

57.本实施例3提供了催化填料的制备方法,其步骤为:

58.s1将火山灰25份、硅藻土30份、高岭土40份、粉煤灰25份、聚二甲基二烯丙基氯化铵15份混合,粉碎研磨过150目筛后,加水配制成固体含量为70%的混合浆料,充分搅拌30min;

59.s2在上述混合浆料加入浓度为45%的硝酸溶液,使混合浆料ph值为4左右,然后继续搅拌45min,以达到均质化处理效果;

60.s3将混合浆料投入制粒机成型,制成直径为2cm的填料颗粒,然后置于65℃烘箱内烘干3h,冷却后即得到粒状催化填料。

61.实施例4:

62.本实施例4提供了采用预处理设备处理pcb板油墨废水的方法,具体步骤参见图1:

63.s1取深圳某废水厂pcb板油墨废水1m3,测得其cod为8322mg/l,然后将油墨废水通过提升泵1泵入催化填料罐2内,使油墨废水与催化填料23充分混合,降低污染物的含量,测得出液口25出水cod为6749mg/l。

64.s2使通过填料的废水进入第一管道混合器3,将浓度为10%的盐酸通过第一进口31投入第一管道混合器3内,调节第一管道混合器3内的混合液ph值为3.0,随后进入第二管道混合器4,通过第二进口41投入浓度为0.2%的pam溶液,添加量为20l/t,使废水中的膜渣絮凝成团,然后一起随废水经进水口52进入膜渣处理器5之主槽体51内腔,此时,通过控制器开启释放器53,使释放器53释放的微小气泡粘附在废水中的絮凝物上,形成浮渣逐渐上浮于主槽体51内腔的水面。此时,位于主槽体51内腔顶部的刮渣装置58启动,变频调速电机581带动主动轮582转动,主动轮582带动从动轮583转动,使传送链条584带动设于传送链条584上的刮渣板585同时移动,刮渣板585在移动中刮除浮于水面上的浮渣,不断送到集渣槽511内,同时,进入主槽体51内腔的废水中与斜管组件54上斜面不断撞击,使较大的絮凝物或膜上粘有渣块的絮凝物被分解成较小的絮凝物后上浮至水面,而大比重渣粒在碰撞后沿斜面快速下落,沉淀至排泥斗,经检测出水cod为2210。

65.实施例5:

66.本实施例5亦为采用预处理设备处理pcb板油墨废水的方法,步骤与实施例3相同,不同的是,投入第一管道混合器3内的酸液为浓度45%的硫酸,调节的ph值为3.5,经膜渣处理器5处理后的cod为2609。

67.实施例6:

68.本实施例6亦为采用预处理设备处理pcb板油墨废水的方法,步骤与实施例3相同,

不同的是,投入第一管道混合器3内的酸液为浓度40%的硫酸,调节的ph值为4.5,经膜渣处理器5处理后的cod为2887。

69.实施例7:

70.本实施例7亦为采用预处理设备处理pcb板油墨废水的方法,步骤与实施例3相同,不同的是,投入第一管道混合器3内的酸液为浓度40%的盐酸,调节的ph值为4.0,经膜渣处理器5处理后的cod为3265。

71.实施例8:

72.本实施例8亦为采用预处理设备处理pcb板油墨废水的方法,步骤与实施例3相同,不同的是,投入第一管道混合器3内的酸液为浓度40%的硝酸,调节的ph值为5.0,经膜渣处理器5处理后的cod为3664。

73.本发明的上述实施例所示仅为本发明较佳实施例之部分,并不能以此局限本发明,在不脱离本发明精髓的条件下,本领域技术人员所作的任何修改、等同替换和改进等,都属本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。