1.本发明涉及煤化工企业生产过程中产生的废水处理领域,尤其涉及一种结合精馏和膜分离的兰炭废水处理方法。

背景技术:

2.兰炭又称半焦,它是用低变质煤(长焰煤、不粘煤、弱粘煤等)经中低温(600

‑

800℃)干馏热解得到的较低挥发份固体炭质产物。兰炭废水是指在中低温干馏过程以及煤气净化、兰炭蒸汽熄焦过程中形成的一种工业废水。这种废水成分复杂,含有大量难降解、高毒性的污染物,如苯系物、酚类、多环芳烃、氮氧杂环化合物等有机污染物以及重金属等无机污染物,是一种典型的高污染、高毒性工业废水(表1)。2008年国家工业和信息化产业部将兰炭(半焦)列入产业目录后,由于市场需求巨大,兰炭产业得到了迅猛发展,但环境工作者对兰炭废水的相关研究却没有跟上步伐,已投产的大多数兰炭生产企业,其废水污染难题已严重制约着兰炭生产企业的可持续发展。

3.表1 兰炭废水水质分析表目前,兰炭废水治理大多采用焚烧或生化处理的方法。焚烧法由于能耗高,企业难以承担高昂的投资和运行费用,且焚烧时废水中的有害物质以蒸气形式排放到大气中,会造成二次污染,相对而言,生化处理具有投资低、运行费用低等优点。

4.兰炭废水常规生化处理工艺是废水先除油、脱氨,然后大量稀释、或者萃取脱酚、或者采用高级氧化等方法降低废水对微生物的毒性,然后再经过传统的厌氧、好氧等生化处理。为解决兰炭废水的可生化性问题,同时需要加入大量的生活污水、糖类及尿素等加以调节,无形中增加了运营成本。实践证明废水治理效果不理想。由于废水含有大量抑制微生物生长的有毒物质,所以生化处理难以达标,且流程长、占地大、投资大(>200万元/t废水)、运行费用高(>100元/t废水),企业难以承受。

5.有研究借鉴水质相似的焦化废水处理工艺,采用的工艺流程包括除油工艺、酚氨回收工艺、生化处理工艺、深度处理工艺、脱盐处理工艺和蒸发结晶工艺。但兰炭废水的水质比焦化废水恶劣10倍,废水可生化性更差,同时,各种处理工艺目前在推广应用中都存在一些严峻问题,如一次投资成本高、运行费用高、反应条件苛刻、萃取剂中毒污堵或结垢、蒸氨管路堵塞、运行不稳定等问题,难以解决兰炭废水处理领域的问题。

6.中国专利申请cn104445815a公开了一种兰炭生产废水资源化利用工艺方法及装置,包括深度油水分离、高效络合萃取脱酚、蒸氨三部分。该技术的问题在于采用多级过滤,流程较长,且操作复杂。络合萃取时需要引入危险化学品进行反萃取;其次,萃取脱酚需要加硫酸将废水ph调节到3.0左右,蒸氨时又需要加碱将废水ph调节到10.5以上,加入的硫酸

和烧碱在废水中中和形成浓度约2%的na2so4,兰炭废水经治理后变成高浓度含盐废水,导致中水难以循环利用。进一步增加纳滤、反渗透等膜分离设备,膜分离产水回用,浓水蒸发结晶回收硫酸钠固废,该方案虽然实现了约70%的中水回用,但又增加了投资和运行费用。

7.中国专利申请cn101665309公开了一种对煤气化含酚氨废水的处理工艺,包括汽提脱 氨、萃取脱酚等技术,采用甲基异丁基酮(mibk)作为脱酚萃取剂萃取剂。但是 该工艺对油/酚比较高的兰炭废水,处理效果并不理想,且萃取剂流失严重,导致萃取、反萃取成本很高,尤其是萃取剂容易被煤焦油污染,萃取运行一段时间后必须彻底再生。其次,和中国专利申请cn104445815a一样,存在酸、碱消耗高、出水含高浓度盐等问题。

8.文献《不同脱酚萃取剂对汽提后废水可生化性的影响》 (黄辉华等,广州化工,2014 年2月,103

‑

104)公开了采用甲基异丁基酮、醋酸丁酯、二异丙醚中的一种或两种混合对含酚废水的萃取作用,认为采用甲基异丁基酮、醋酸丁酯1:1的混合萃取剂,萃取效果较好,萃取后废水的可生化性较高,但由于兰炭废水中含油含酚比较高的特点,采用上述比例的混合萃取剂萃取时效果并不理想。

9.综上所述,目前兰炭废水主要采用预处理除油、脱酚、脱氨、生化处理等工序组合形成的处理流程。无论如何组合,均存在以下问题:(1)单元操作工序多,流程长,导致投资大、占地多、运行成本高;(2)硫酸、烧碱等原料消耗高,运行成本高,且导致废水中na2so4无机盐浓度高。因为脱酚通常要求在ph值3.0左右操作,所以需要向废水中添加硫酸,而脱氨要求在ph值10.5以上操作,所以又需要向废水中添加烧碱,人为添加的硫酸和烧碱最终形成na2so4无机盐滞留在废水中;(3)生化处理效率低下,治理后出水难以回用或达标排放。萃取脱酚难以将废水中的酚含量降至500mg/l以下,进入生化处理系统后残留的酚抑制了剩余污泥的活性,导致生化系统难以有效降解cod,生化出水难以回用或达到排放标准;(4)生化处理后产生大量剩余污泥,形成二次污染,且污泥无害化处置的成本也很高。

10.兰炭废水经预处理分离浮油及重质焦油、焦灰后,采用汽提蒸馏脱氨可以回收碳酸氢铵和轻组分浓缩液,但轻组分浓缩液体积大,浓缩液中挥发酚等有机组分浓度低,难以高值利用,如采用焚烧等方法进一步处置轻组分浓缩液,投资大,运行成本高。其次,也影响到兰炭废水处理后的水回用率。

技术实现要素:

11.本发明的目的是提供一种结合精馏和膜分离的兰炭废水处理方法。

12.本发明的创新点在于本发明中简化了兰炭废水的预处理技术,创新了脱氨、脱酚等工序的技术,能够有效脱除各种污染物,淘汰了生化处理工序,使排放的废水能够回用于兰炭生产耗水工序或者直接排放。

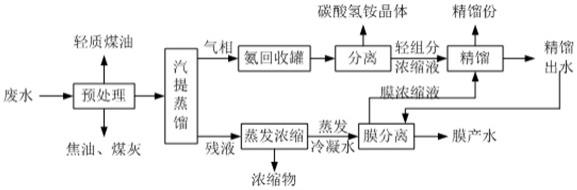

13.为实现上述发明目的,本发明的技术方案是:一种结合精馏和膜分离的兰炭废水处理方法,包括以下处理步骤:(1)预处理:将兰炭废水自然沉降至浮油上浮、沉淀物下沉后,收集顶部浮油,排出底部沉淀物,排出预处理废水;(2)汽提蒸馏:将预处理废水在蒸馏塔内进行汽提蒸馏,预处理废水和蒸汽逆流接触发生传质和传热,得到气相和残液;(3)回收碳酸氢铵:将步骤(2)采出的气相进入氨回收罐,经冷凝形成碳酸氢铵结

晶晶浆,再将碳酸氢铵结晶晶浆分离得到碳酸氢铵晶体及轻组分浓缩液;(4)蒸发浓缩:将步骤(2)中的残液进行蒸发浓缩,得到蒸发冷凝水和浓缩物;(5)膜分离:将步骤(4)得到的蒸发冷凝水进行膜分离得到膜产水和膜浓缩液;膜产水排放或回用;(6)精馏:膜浓缩液和步骤(3)中的轻组分浓缩液混合进行精馏得到精馏份和精馏出水,精馏出水混入步骤(4)中的蒸发冷凝水混合中进行膜分离。

14.进一步地,预处理时兰炭废水在50~60℃下沉降10~20小时。采用中温(50

‑

60℃)沉降的预处理方式,大幅度改善了浮油和沉降的效果,为后续汽提蒸馏脱氨、蒸发浓缩等工序创造了良好的条件。

15.进一步地,汽提蒸馏时用蒸汽和预处理废水直接或间接加热。间接加热时可采用再沸器,间接加热可大幅度地减少废水的产生。

16.进一步地,汽提蒸馏时蒸汽压力为0.1~0.4mpa;蒸馏塔内采用常压蒸馏或负压蒸馏,常压蒸馏时蒸馏塔塔顶的压力为0.00mpa,负压蒸馏时蒸馏塔塔顶的压力≥

‑

0.09mpa。

17.进一步地,汽提蒸馏时,每吨预处理废水的蒸汽用量为80~100kg。蒸汽用气量大大减少。

18.进一步地,所述氨回收罐的冷凝温度为20~45℃,ph为7.3~8.6。

19.进一步地,所述碳酸氢铵结晶晶浆分离采用过滤分离或离心分离。优选离心分离。

20.进一步地,蒸发浓缩时采用多效蒸发或mvr蒸发。

21.进一步地,膜分离时采用反渗透膜分离,膜分离压力为3~5 mpa,采用一级或多级反渗透。

22.进一步地,精馏时采用规整填料精馏塔,规整填料精馏塔塔顶压力为0.09~0.2mpa,精馏回流比为1~3。理论塔板数多,精馏效率高,且由于是处理轻组分浓缩液,不会发生污堵现象。

23.本发明的有益效果是 :1、本发明中简化了兰炭废水的预处理技术,创新了脱氨、脱酚等工序的技术,能够有效脱除各种污染物,淘汰了生化处理工序,使废水经处理后能够回用于兰炭生产耗水工序或者直接排放;和已公开的“脱氨

‑

萃取

‑

生化”等方法比较,本发明生产流程短,占地少,投资低,运行费用低。

24.2、本发明中轻组分浓缩液经过精馏操作被进一步浓缩至原废水体积的5%以下,有利于轻组分的综合利用,也减轻了轻组分浓缩液的后续处理压力和经济负担;精馏出水和蒸发冷凝水合并进入膜分离,膜产水进一步提高,废水回收率达到92%以上。

25.2、本发明中充分利用兰炭废水中既含氨氮又含二氧化碳的特性,经汽提蒸馏脱氨的同时脱除废水中的二氧化碳,再回收碳酸氢铵晶体,固体易储存、运输,且回收的碳酸氢铵晶体的氮含量达到17.1%以上,氮含量达到国家农用碳酸氢铵化肥标准。

26.3、本发明中采用蒸发浓缩和膜分离组合的方法,从废水中回收杂酚、焦油等高沸点有机污染物,和已公开的萃取技术相比,无需加硫酸调ph,也无需萃取溶剂,因而大幅度降低了投资和运行费用,也不会产生硫酸盐的二次污染问题。

27.4、本发明中采用中温(50

‑

60℃)沉降的预处理方式,大幅度改善了浮油和沉降的效果,为后续汽提蒸馏脱氨、蒸发浓缩等工序创造了良好的条件。

28.5、本发明中采用汽提蒸馏脱氨技术,脱氨过程中无需加碱或石灰提高废水的ph值,脱氨成本低且不会增加废水中的无机盐含量。

29.6、本发明中采用精馏和膜分离组合的方法,用膜分离的方法进一步去除精馏出水中的污染物,确保膜产水达到排放或回用兰炭生产的目的,膜浓缩液返回再次精馏,提高膜分离的产水率。

附图说明

30.图1为本发明的流程图。

具体实施方式

31.下面将对本发明实施例中的技术方案进行清楚、完整地描述。

32.实施例1:一种结合精馏和膜分离的兰炭废水处理方法,将兰炭废水加热到50℃在沉淀池内自然沉降10小时,从沉降池顶部采用溢流方式回收浮油,从沉降池的底部间歇性排出重质焦油、粉煤灰等底部沉淀物。排出预处理废水,将预处理废水在蒸馏塔内进行汽提蒸馏,所用蒸汽压力0.3mpa,蒸馏塔内采用负压蒸馏,汽提蒸馏塔塔顶压力

‑

0.09mpa,每吨预处理废水的蒸汽用量为80kg。预处理废水和蒸汽逆流接触发生传质和传热,产生气相和残液;将采出的气相进入氨回收罐,氨回收罐的冷凝温度控制在20℃,ph控制在7.3,经冷凝形成碳酸氢铵结晶晶浆,再将碳酸氢铵结晶晶浆离心分离得到碳酸氢铵晶体及轻组分浓缩液;得到碳酸氢铵的氮含量为17.1%。将汽提得到的残液进行采用多效蒸发蒸发浓缩,得到蒸发冷凝水和浓缩物;浓缩物的固形物浓度在50%,蒸发浓缩物主要组分为高沸点的杂酚和焦油,蒸发浓缩物和沉降时的焦油、粉煤灰等底部沉淀物合并销售或深度处理。蒸发冷凝水进行膜分离得到膜产水和膜浓缩液;膜分离时采用一级反渗透膜分离,膜分离压力为3mpa,膜产水排放;膜浓缩液和轻组分浓缩液混合进行精馏得到精馏份和精馏出水,精馏时采用规整填料精馏塔,规整填料精馏塔塔顶压力为0.2mpa,精馏回流比为3,精馏份的体积为兰炭废水总体积的2%,精馏出水混入蒸发冷凝水中进行膜分离。

33.表2为实施例1中各个环节中的水质指标表2实施例2:一种结合精馏和膜分离的兰炭废水处理方法,将兰炭废水加热到55℃在沉淀池内自然沉降15小时,从沉降池顶部采用溢流方式回收浮油,从沉降池的底部间歇性排出重质焦油、粉煤灰等底部沉淀物。排出预处理废水,将预处理废水在蒸馏塔内进行汽提蒸馏,所用蒸汽压力0.1mpa,蒸馏塔内采用负压蒸馏,汽提蒸馏塔塔顶压力

‑

0.05mpa,每吨预处理废水的蒸汽用量为90kg。预处理废水和蒸汽逆流接触发生传质和传热,产生气相和

残液;将采出的气相进入氨回收罐,氨回收罐的冷凝温度控制在30℃,ph控制在8,经冷凝形成碳酸氢铵结晶晶浆,再将碳酸氢铵结晶晶浆过滤分离得到碳酸氢铵晶体及轻组分浓缩液;得到碳酸氢铵的氮含量为17.2%。将汽提得到的残液进行采用mvr蒸发蒸发浓缩,得到蒸发冷凝水和浓缩物;浓缩物的固形物浓度在60%,蒸发浓缩物主要组分为高沸点的杂酚和焦油,蒸发浓缩物和沉降时的焦油、粉煤灰等底部沉淀物合并销售或深度处理。

34.蒸发冷凝水进行膜分离得到膜产水和膜浓缩液;膜分离时采用二级反渗透膜分离,膜分离压力为4mpa,膜产水返回兰炭生产工序作为熄焦用水回用;膜浓缩液和轻组分浓缩液混合进行精馏得到精馏份和精馏出水,精馏时采用规整填料精馏塔,规整填料精馏塔塔顶压力为0.15mpa,精馏回流比为2,精馏份的体积为兰炭废水总体积的3%,精馏出水混入蒸发冷凝水中进行膜分离。

35.表3为实施例2中各个环节中的水质指标表3实施例3:一种结合精馏和膜分离的兰炭废水处理方法,将兰炭废水加热到60℃在沉淀池内自然沉降20小时,从沉降池顶部采用溢流方式回收浮油,从沉降池的底部间歇性排出重质焦油、粉煤灰等底部沉淀物。排出预处理废水,将预处理废水在蒸馏塔内进行汽提蒸馏,所用蒸汽压力0.4mpa,蒸馏塔内采用常压蒸馏,汽提蒸馏塔塔顶压力0.00mpa,每吨预处理废水的蒸汽用量为100kg。预处理废水和蒸汽逆流接触发生传质和传热,产生气相和残液;将采出的气相进入氨回收罐,氨回收罐的冷凝温度控制在45℃,ph控制在8.6,经冷凝形成碳酸氢铵结晶晶浆,再将碳酸氢铵结晶晶浆离心分离得到碳酸氢铵晶体及轻组分浓缩液;得到碳酸氢铵的氮含量为17.1%。将汽提得到的残液进行蒸发浓缩,得到蒸发冷凝水和浓缩物;浓缩物的固形物浓度在65%,蒸发浓缩物主要组分为高沸点的杂酚和焦油,蒸发浓缩物和沉降时的焦油、粉煤灰等底部沉淀物合并销售或深度处理。

36.蒸发冷凝水进行膜分离得到膜产水和膜浓缩液;膜分离时采用二级反渗透膜分离,膜分离压力为5mpa,膜产水返回兰炭生产工序作为熄焦用水回用;膜浓缩液和轻组分浓缩液混合进行精馏得到精馏份和精馏出水,精馏时采用规整填料精馏塔,规整填料精馏塔塔顶压力为0.09mpa,精馏回流比为1,精馏份的体积为兰炭废水总体积的5%,精馏出水混入蒸发冷凝水中进行膜分离。

37.表4为实施例3中各个环节中的水质指标表4

所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。