1.本发明属于污水处理技术领域,具体涉及一种用于反硝化深床滤池的再生滤砖施工方法。

背景技术:

2.随着我国城镇化建设的快速发展,市政污水排放总量也在急剧增加,这意味着市政污水排放标准不发生改变的情况下,进入河流、湖泊等天然水体中的污染物总量也在迅速增加,这给河流、湖泊等水生生态环境的自净能力造成巨大的压力,很有可能造成污染物的过量累积并且导致生态环境的破坏。对此,众多地区将新建或改建的污水处理厂污染物排放标准从一级b提升至一级a(《城镇污水处理厂污水污泥排放标准》gb 18918

‑

2002),对环境品质要求较高以及对污染排放要求严苛的地区甚至将污水排放标准从一级a提升至ⅳ类水体标准(《地表水环境质量标准》(gb 3838

‑

2002)),这无疑对城镇污水处理厂的处理工艺提出了更高的要求。

3.反硝化深床滤池作为一种深度处理工艺,目前已广泛应用于新建市政污水处理厂以及已有市政污水处理厂的提标改造中。实际应用中,其一般作为氧化沟工艺、ao、a2o等二级生化工艺的深度处理工艺,能够进一步削减二级生化出水中的cod、ss、tn和tp的浓度。运行数据表明,经反硝化深床滤池深度处理后的出水水质通常可稳定达到一级a标准。特别地,在春季、秋季气温比较适宜的季节,其稳定运行的出水水质甚至可达到地表ⅳ类水标准。

4.作为反硝化深床滤池功能性结构之一的滤砖,其主要功能为:

①

以尽可能小的水头削减收集过滤水,实现滤床滤料和出水的分离;

②

具备较好的防堵塞性能,减少反冲洗频率;

③

作为滤床滤料的承托层,承受整个滤床滤料和滤池水体的重力荷载;

④

滤池反冲洗时均匀布水布气,有效降低或避免反冲洗死区(即反冲洗水、气无法充分作用的部位)。目前市场常见的用于反硝化深床滤池的滤砖一般为hdpe材质或陶土材质,其在执行滤砖主要功能时有着不错的表现。但是无论是hdpe材质还是陶土材质的滤砖,其布水孔隙均为后期加工构造,无法形成理想的均匀密集的连通孔隙,布水均匀性仍不能达到最佳状态。滤砖直接采用曲面构造搭接接缝形式,其接缝堵水效果不佳,反冲洗水和气易从接缝处突涌,易导致布水布气不均匀。为此,我们提出了一种用于反硝化深床滤池的再生滤砖施工方法。

技术实现要素:

5.本发明的目的是为了解决现有技术中存上述背景技术中提到的缺点,而提出的一种用于反硝化深床滤池的再生滤砖施工方法。相比于目前传统的hdpe材质或陶土材质的滤砖,本发明提供的再生滤砖施工,其接缝堵水效果更好,反冲洗水和气不易从接缝处突涌,因而布水布气均匀性更好的优点。

6.为了实现上述目的,本发明采用了如下技术方案:

7.设计一种用于反硝化深床滤池的再生滤砖施工方法,包括:

8.在反硝化深床滤池的底部设置混凝土浇筑基层;

9.在混凝土浇筑基层上吊装滤砖承托层,滤砖承托层沿纵向和横向方向由再生滤砖搭接而成,搭接处预留接缝,所述接缝内设有接缝填充,所述接缝填充下部为聚氯乙烯胶泥填缝部位,上部为混凝土块压缝部位;

10.再生滤砖采用工程建筑废料通过加气水泥砂浆粘结固化制成;

11.再生滤砖的底部设有滤砖底脚,所述滤砖底脚之间形成用于放置反冲洗布气管和反冲洗布水管的空腔;

12.其再生滤砖砌筑的施工方法,具体包括如下步骤:

13.1)清理反硝化深床滤池底部,并在反硝化深床滤池底部铺设混凝土浇筑基层,并预留有滤砖底脚嵌入的凹槽,同时铺设反冲洗布气管和反冲洗布水管;

14.2)再生滤砖采用搭接的方式铺设在混凝土浇筑基层上,形成的滤砖承托层与池壁连接边缘预留10cm宽的安装偏差空间;

15.3)再生滤砖纵向和横向方向的接缝用聚氯乙烯胶泥嵌缝,填缝时聚氯乙烯胶泥加热升温至120~130℃,填缝高度为接缝总高的2/3,形成聚氯乙烯胶泥填缝部位;

16.4)待步骤3)填缝完成后立即用长条形的混凝土块压缝,压缝时应确保聚氯乙烯胶泥的温度在110℃以上,压缝完成后混凝土块顶部与再生滤砖顶部持平,形成混凝土块压缝部位;

17.5)待步骤3)和4)填缝和压缝连续施工完成后,采用混凝土浇筑的形成填平步骤2)中预留的安装偏差空间,填缝和压缝过程均应连续施工,避免冷接缝。

18.6)自然晾干后,完成施工。

19.进一步的,所述再生滤砖长度有1.2m和1.5m两个规格,宽度有0.6m、0.9m和1.2m三种规格,高度为0.3m,滤砖过滤层厚度为40mm。单块再生滤砖结构与尺寸的选择综合考虑了吊装、接缝和热变形等多种因素的影响。滤砖外形尺寸过小,会造成接缝缝宽小、接缝部位多,这增加了填缝处理的难度,并且填缝堵水可靠性下降。滤砖外形尺寸过大,则增加了制造和吊装的难度,并且大型构件受温度影响产生的变形和应力加大,容易造成构件破损,进而导致均匀布水布气性能下降。再生滤砖的过滤层厚度的选择综合考虑了其抗压强度和过流阻力的要求。过大的层厚会造成过流阻力增大,滤砖层堵塞周期缩短,增加了反冲洗频率和反冲洗时的能耗。过小的层厚则会导致滤砖承重强度不足,容易在滤料和水的重力以及反冲洗气水冲击作用下破损。

20.进一步的,所述滤砖底脚为倒置等腰梯形,高40mm,梯形斜边水平倾角为75

°

。

21.进一步的,所述再生滤砖内部直角弯设置腋角,所述接缝位置内部直角弯的腋角直角边长度为40mm,其余部位内部直角弯的腋角直角边长度为20mm。腋角的设置是为了增加再生滤砖内部直角弯处的结构强度。滤砖接缝处的内部直角弯由于其设置了特殊的梯形和斜边接缝构造,造成结构层减薄,因而设计时考虑增加接缝处的内部直角弯腋角直角边的长度,提高了滤砖接缝处内部直角弯的强度。

22.进一步的,所述再生滤砖横向和纵向接缝部位采用阶梯型以及斜面构造,斜面水平倾斜角为45

°

。

23.进一步的,在步骤2)中,为了增加滤砖承托层的结构整体性,沿再生滤砖长度方向应错开布置,采用品形分布,避免形成十字通缝。

24.进一步的,在步骤3)中,所述再生滤砖安装后形成的纵向和横向接缝构成“y”形结构,底宽约为5mm,顶宽约为20mm,深度为40mm,所述聚氯乙烯胶泥填缝部位位于“y”形接缝的下部立柱上,混凝土块压缝部位位于“y”形接缝的开口上。聚氯乙烯胶泥嵌缝和混凝土块压缝起到反冲洗时填缝堵水作用。而正确的施工工艺对于聚氯乙烯胶泥和混凝土块填缝堵水的性能起到至关重要的作用,合适的施工温度在于保证聚氯乙烯胶泥合适流动性和粘聚力,使得其能够在重力作用下充分填充滤砖间接缝的预留槽,并在混凝土块压力作用下渗入滤砖拼装间隙,同时混凝土块还能防止在滤床反冲洗时聚氯乙烯胶泥被反冲洗水气冲出,从而保证了聚氯乙烯胶泥填缝堵水性能。过高的加热温度会使得聚氯乙烯胶泥流动性增强和粘聚力减弱,聚氯乙烯胶泥很容易从滤砖的拼装间隙中流出,从而降低其填缝堵水的效果。聚氯乙烯胶泥填缝高度的选择保证了聚氯乙烯胶泥能够在混凝土块压力的作用下充分渗入滤砖的拼装接缝,但又不至于被大量的挤压溢出,造成填缝材料的浪费。

25.与现有的技术相比,采用本技术方案的用于反硝化深床滤池的再生滤砖施工方法,有益效果在于:

26.(1)、本发明的原材料在加气混凝土粘结固化作用下形成了再生滤砖的密布于滤砖表面连通孔隙,相比于传统滤砖后期加工而成的分散孔隙结构,本发明的再生过流断面更大、过流阻力更小、布水布气均匀性更接近于理想的程度,并且通过实验研究得出再生滤砖内部高达58%的连通孔隙率为截留的ss预留很大的空间,ss不易占据过流孔道,因而再生滤砖堵塞的周期更长。相比于传统滤砖,本技术的再生滤砖的这些特质意味着更低的反冲洗频率和反冲洗时更低的能耗。

27.(2)、本发明采用聚氯乙烯胶泥嵌缝和混凝土块压缝起到反冲洗时填缝堵水作用,利用合适的施工温度保证聚氯乙烯胶泥合适流动性和粘聚力,使得其能够在重力作用下充分填充再生滤砖间的接缝,并在混凝土块压力作用下渗入再生滤砖拼装间隙,同时混凝土块还能防止在滤床反冲洗时聚氯乙烯胶泥被反冲洗水气冲出,从而保证了聚氯乙烯胶泥填缝堵水性能。

28.(3)、本发明采用再生滤砖特殊的接缝构造设计及安装后接缝处理,相比于传统滤砖直接采用曲面构造搭接接缝形式,其接缝堵水效果更好,反冲洗水和气不易从接缝处突涌,因而布水布气均匀性更好。

附图说明

29.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

30.图1是本发明的ⅰ型再生滤砖顶面构造图;

31.图2是本发明的ⅰ型再生滤砖横向构造图;

32.图3是本发明的ⅱ型再生滤砖顶面构造图;

33.图4是本发明的ⅱ型再生滤砖横向构造图;

34.图5是本发明的ⅲ型再生滤砖顶面构造图;

35.图6是本发明的ⅲ型再生滤砖横向构造图;

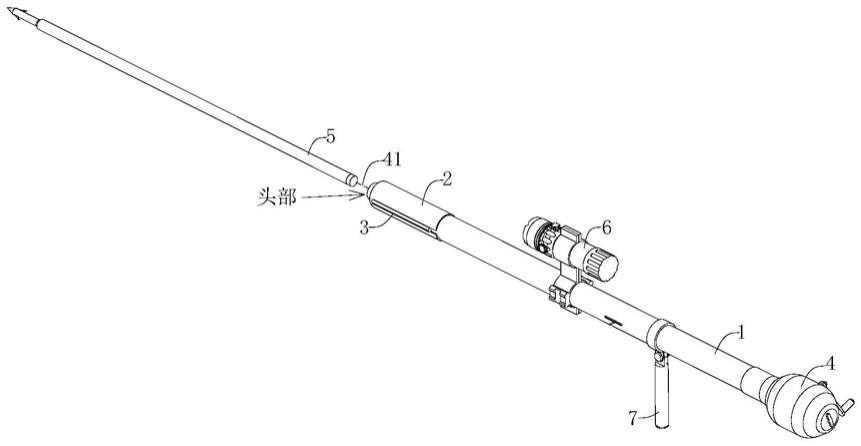

36.图7是本发明中关于ⅰ型再生滤砖纵向构造图;

37.图8是图7中关于e处的放大结构示意图;

38.图9是图7中关于f处的放大结构示意图;

39.图10本发明中关于再生滤砖纵向安装连接的构造图;

40.图11本发明中关于再生滤砖横向安装连接的构造图;

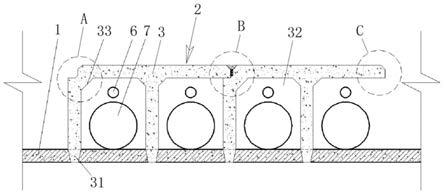

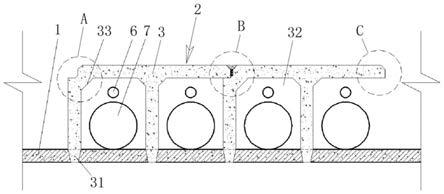

41.图12是图11中关于a处的放大结构示意图;

42.图13是图11中关于b处的放大结构示意图;

43.图14是图11中关于c处的放大结构示意图;

44.图15是图10中关于d处的放大结构示意图;

45.图中标记为:1、混凝土浇筑基层;2、滤砖承托层;3、再生滤砖,31、滤砖底脚,32、空腔,33、腋角、34;4、接缝;5、接缝填充,51、聚氯乙烯胶泥填缝部位,52、混凝土块压缝部位;6、反冲洗布气管;7、反冲洗布水管。

具体实施方式

46.下面结合具体实施例,进一步阐述本发明。这些实施例仅用于说明本发明而不用于限制本发明的范围。

47.现结合说明书附图,对本发明作进一步的说明。所描述的实施例仅针对ⅰ型再生滤砖,其宽为0.6m,宽为0.9m的ⅱ型和宽为1.2m的ⅲ型再生滤砖是为了减少施工安装接缝而拓宽ⅰ型滤砖横向构造的结果,其施工方法与ⅰ型滤砖并无区别,因而这里不加赘述。显然,所描述的实施例仅仅是本发明的一部分实施例,并不是全部的实施例。

48.实施例

49.参见图1、7

‑

15所示,一种用于反硝化深床滤池的再生滤砖施工方法,包括:在反硝化深床滤池的底部设置混凝土浇筑基层1,在混凝土浇筑基层1上吊装滤砖承托层2,滤砖承托层2沿纵向和横向方向由再生滤砖3搭接而成,其中,再生滤砖3的原材料采用质量比为15%的废弃石料、25%的碎砖和60%混凝土碎块,利用粉碎和过筛的方式控制原材料的粒径在6mm左右。水泥砂浆配合比中水泥干粉与建筑河砂的堆积体积比例为1:1.5,加气水泥砂浆中加气铝粉外加剂的投加量为350g/m3的水泥砂浆堆积体积。用于搅拌的加气水泥砂浆与被固结的工程建设废料的堆积体积的比例为2:10。通过试验确定了水泥砂浆坍落度为90mm时的搅拌水用量和水泥砂浆初凝时间为14min的速凝剂添加量。按照制备程序制作再生滤砖3,制成的再生滤砖尺寸为1.2m

×

0.6m

×

0.3m,再生滤砖厚度为40mm。然后检测其外观和抗压性能。再生滤砖3接缝处内部直角弯腋角33的直角边长度为40mm,再生滤砖3其它内部直角弯腋角33的直角边长度为20mm。再生滤砖3横向和纵向接缝部位采用阶梯型以及斜面构造,斜面水平倾斜角为45

°

。再生滤砖3安装后,其横向和纵向接缝部位的阶梯型以及斜面构造构成“y”形结构的接缝4,接缝4的底宽约为5mm,顶宽约为20mm,深度为40mm,接缝4内设有接缝填充5,接缝填充5下部为聚氯乙烯胶泥填缝部位51,上部为混凝土块压缝部位52,聚氯乙烯胶泥填缝部位51位于“y”形接缝4的下部立柱上,混凝土块压缝部位52位于“y”形接缝4的开口上,再生滤砖3的滤砖底脚31为倒置等腰梯形,高40mm,梯形斜边水平倾角为75

°

。检验合格的再生滤砖3投入深床滤池中试试验。试验的滤池有效水深1.5,滤料层厚度为0.8m,滤池内部平面尺寸为7.3m

×

3.7m。

50.其再生滤砖砌筑的施工方法,具体包括如下步骤:

51.1)清理反硝化深床滤池底部,并在反硝化深床滤池底部铺设混凝土浇筑基层1,并

预留有滤砖底脚31嵌入的凹槽11,同时铺设反冲洗布气管6和反冲洗布水管7。

52.2)再生滤砖3采用搭接的方式铺设在混凝土浇筑基层1上,再生滤砖3安装数量为81块,安装总尺寸为7.2

×

3.6m,形成滤砖承托层2,与池壁连接边缘预留10cm宽的安装偏差空间,为了增加滤砖承托层2的结构整体性,沿再生滤砖3长度方向应错开布置,采用品形分布,避免形成十字通缝。

53.3)再生滤砖3纵向和横向方向的接缝4用聚氯乙烯胶泥嵌缝,填缝时聚氯乙烯胶泥加热升温至125℃,填缝高度为接缝4总高的2/3,形成聚氯乙烯胶泥填缝部位51。

54.4)待步骤3)填缝完成后立即用长条形的混凝土块压缝,压缝时应确保聚氯乙烯胶泥的温度在113℃,压缝完成后混凝土块顶部与再生滤砖3顶部持平,形成混凝土块压缝部位52。

55.5)待步骤3)和4)填缝和压缝连续施工完成后,采用混凝土浇筑的形成填平步骤2)中预留的安装偏差空间。

56.6)自然晾干后,完成施工。

57.对施工后的滤砖承托层2的检测结果表明,再生滤砖的连通孔隙率为43%~51%。针对布水布气均匀性的研究结果表明,以清水作为过流介质,在5l/(m2

·

s)和10l/(m2

·

s)的滤速条件下,1m2布水平面上选取的25个检测点的水流速度的标准差分别为4.8

×

10

‑

4m/s和9.2

×

10

‑

4m/s。以压缩空气作为过流介质,减去曝气点水压造成的曝气压力需求,达到30l/(m2

·

s)和60l/(m2

·

s)的曝气量所需的曝气压力分别为0.25bar和0.59bar。

58.实施例2

59.参见图1、7

‑

15所示,一种用于反硝化深床滤池的再生滤砖施工方法,再生滤砖3的原材料采用质量比为30%的废弃石料、30%的碎砖和40%混凝土碎块。其余再生滤砖3制造材料的种类、配比、滤砖的制备方法及安装参数均与实施例1相同。

60.对施工后的滤砖承托层2的检测结果表明,再生滤砖3的连通孔隙率为45%~49%。针对布水布气均匀性的研究结果表明,以清水作为过流介质,在5l/(m2·

s)和10l/(m2·

s)的滤速条件下,1m2布水平面上选取的25个检测点的水流速度的标准差分别为4.4

×

10

‑4m/s和8.9

×

10

‑4m/s。以压缩空气作为过流介质,减去曝气点水压造成的曝气压力需求,达到30l/(m2·

s)和60l/(m2·

s)的曝气量所需的曝气压力分别为0.22bar和0.56bar。

61.实施例3

62.参见图1、7

‑

15所示,一种用于反硝化深床滤池的再生滤砖施工方法,用于制造再生滤砖3的原材料的粒径控制在8mm左右。再生滤砖3制造材料的种类、配比、再生滤砖的制备方法及安装参数均与实施例1相同。

63.对施工后的滤砖承托层2的检测结果表明,再生滤砖的连通孔隙率为52%~58%。针对布水布气均匀性的研究结果表明,以清水作为过流介质,在5l/(m2·

s)和10l/(m2·

s)的滤速条件下,1m2布水平面上选取的25个检测点的水流速度的标准差分别为7.9

×

10

‑4m/s和1.2

×

10

‑3m/s。以压缩空气作为过流介质,减去曝气点水压造成的曝气压力需求,达到30l/(m2·

s)和60l/(m2·

s)的曝气量所需的曝气压力分别为0.15bar和0.32bar。

64.通过实施例1、2、3对再生滤砖3连通孔隙率的检测以及中试试验,可以看出本发明制造的再生滤砖3具有很高的连通孔隙率,这也解释了滤砖较小的过流阻力的原因。从实施例1和实施例2对比可以看出,不同种类的原材料配比对于滤砖连通孔隙率、过流阻力以及

布水均匀性的影响很小,因而在滤砖的选材条件较为宽松。从实施例1和实施例3的对比可以看出,增大滤砖原材料的粒径,其连通孔隙率有一定程度的提高,过流阻力有较大程度的下降,但是其布水均匀性也呈现下降的趋势。因此,再生滤砖的原材料粒径应控制在合理的范围内,应兼顾过流阻力和布水均匀性的要求。

65.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。