1.本技术涉及成型工艺领域,具体涉及一种把手成型方法、空调室外机及空调器。

背景技术:

2.在空调器室外机或煤气灶等家具上,为了方便搬运通常会设置有把手,目前的把手通常由塑料或者金属制成。而其中金属把手由于其漂亮的外观和比塑料把手更高的质量,受到消费者的青睐。

3.传统金属把手通常由一块金属片经过成型得到,在成型过程中,由于金属片较薄,因此极其容易出现断裂、起皱等情况,不仅影响把手的质量,还影响把手的美观。而采用复杂的工艺提高把手质量时,则需要工艺配套的精密仪器,成本大大提高,因此急需一种成本低并且制造的把手质量好的把手成型方法。

技术实现要素:

4.本技术提供一种把手成型方法、空调室外机及空调器,旨在解决现有的把手成型方法无法同时保证成本低和把手质量好的问题。

5.第一方面,本技术提供一种把手成型方法,所述方法包括:

6.获取板材的目标板材厚度;

7.根据预设的厚度尺寸对应关系,获取所述目标板材厚度对应的目标冲压尺寸,其中,所述厚度尺寸对应关系根据仿真拉伸测试时得到的表面平整度建立;

8.根据所述目标冲压尺寸选择目标拉伸模具;

9.通过所述目标拉伸模具对所述板材进行拉伸,形成把手。

10.在本技术的一种可能的实现方式中,所述根据预设的厚度尺寸对应关系,获取所述目标板材厚度对应的目标冲压尺寸之前,所述方法还包括:

11.生成仿真板材,并获取所述仿真板材的仿真板材厚度;

12.对所述仿真板材进行仿真拉伸测试,得到冲压尺寸中冲压底面宽度不同的多个仿真样品;

13.获取表面平整度最大的目标仿真样品,以及所述目标仿真样品对应的目标冲压底面宽度;

14.在所述目标仿真样品对应的仿真板材厚度与所述目标冲压底面宽度之间建立对应关系,得到板材厚度和冲压尺寸之间的厚度尺寸对应关系。

15.在本技术的一种可能的实现方式中,所述获取表面平整度最大的目标仿真样品,包括:

16.获取每个所述仿真板材的冲压固定面与拉伸测试形成的侧壁之间的弧面,以及所述弧面的表面平整度;

17.获取各所述仿真样品中,所述表面平整度最大的目标仿真样品。

18.在本技术的一种可能的实现方式中,所述目标拉伸模具包括目标凸模与预设凹

模;板材的目标板材厚度h小于0.5mm时,所述目标凸模与所述预设凹模之间的凹凸模间隙为1.08h;板材的目标板材厚度h大于等于0.5mm并且小于1.2mm时,所述目标凸模与所述预设凹模之间的凹凸模间隙为1.1h;板材的目标板材厚度h大于等于1.2mm时,所述目标凸模与所述预设凹模之间的凹凸模间隙为1.12h。

19.在本技术的一种可能的实现方式中,所述根据所述目标冲压尺寸选择目标拉伸模具,包括:

20.根据所述目标冲压尺寸,确定目标拉伸模具中的目标凸模;

21.根据预设的厚度角度对应关系,获取所述板材厚度对应的拔模角度;

22.根据所述拔模角度选取所述目标拉伸模具中的目标凹模。

23.在本技术的一种可能的实现方式中,所述根据预设的厚度角度对应关系,获取所述板材厚度对应的拔模角度之前,所述方法还包括:

24.生成仿真板材,并获取所述仿真板材的仿真板材厚度;

25.对所述仿真板材进行拉伸测试,得到多个拔模角度不同的仿真拔模样品,以及各所述仿真拔模样品拔模时的拔模力;

26.获取所述拔模力最小的目标拔模样品;

27.在所述目标拔模样品对应的仿真板材厚度和所述目标拔模样品对应的拔模力之间建立对应关系,得到预设的厚度角度对应关系。

28.在本技术的一种可能的实现方式中,所述通过所述目标拉伸模具对所述板材进行拉伸,形成把手,包括:

29.调整所述目标拉伸模具中的目标凸模,使所述目标凸模上的压料筋位于所述板材的冲压区域上方;

30.控制所述目标凸模对所述冲压区域进行冲压,形成把手凸包;

31.对所述把手凸包进行反拉伸,形成把手握把,以得到把手。

32.在本技术的一种可能的实现方式中,所述通过所述目标拉伸模具对所述板材进行拉伸,形成把手之前,所述方法还包括:

33.获取所述目标板材厚度对应的预拉伸深度;

34.根据所述预拉伸深度对所述板材进行预拉伸;

35.其中,所述预拉伸深度是按照所述目标板材厚度进行仿真拉伸测试时,拉伸形成的侧壁上最大应力等于预设应力阈值的拉伸深度。

36.第二方面,本技术还提供一种空调室外机,所述空调室外机上设置有通过把手成型方法制造而成把手。

37.第三方面,本技术还提供一种空调器,所述空调器包括空调室外机,所述空调室外机上设置有通过把手成型方法制造而成把手。

38.综上所述,本技术包括:获取板材的目标板材厚度;根据预设的厚度尺寸对应关系,获取所述目标板材厚度对应的目标冲压尺寸,其中,所述厚度尺寸对应关系根据仿真拉伸测试时得到的表面平整度建立;根据所述目标冲压尺寸选择目标拉伸模具;通过所述目标拉伸模具对所述板材进行拉伸,形成把手。因此本技术提供的把手成型方法通过拉伸形成把手,工艺简单,并且在拉伸时考虑了目标板材厚度对表面平整度的影响,因此拉伸成型得到的把手表面不会出现褶皱、裂缝和毛刺等不良特征,质量较好,可见通过本技术中的把

手成型方法制作把手既简单又可以保证把手的质量。

附图说明

39.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

40.图1是本技术实施例提供的把手成型方法的应用场景示意图;

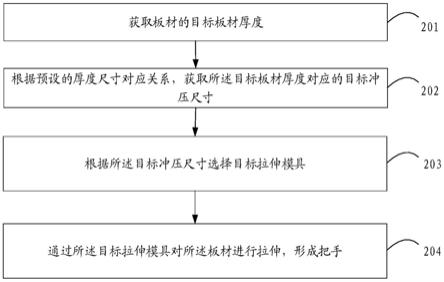

41.图2是本技术实施例中提供的把手成型方法的一种流程示意图;

42.图3是本技术实施例中提供的获取目标仿真样品的一种流程示意图;

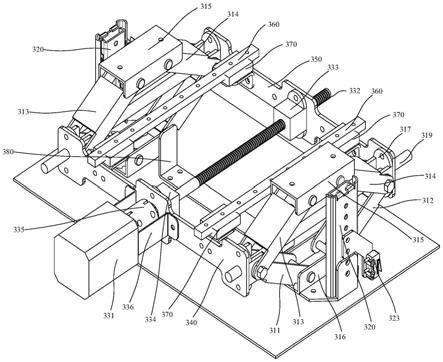

43.图4是本技术实施例中提供的获取目标拉伸模具的一种示意图;

44.图5是本技术实施例中提供的拔模角度的一种示意图;

45.图6是本技术实施例中提供的拔模角度的另一种示意图;

46.图7是本技术实施例中提供的通过压料筋得到把手的一种流程示意图;

47.图8是本技术实施例中提供的进行预拉伸的一种流程示意图。

具体实施方式

48.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

49.在本技术实施例的描述中,需要理解的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本技术实施例的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

50.为了使本领域任何技术人员能够实现和使用本技术,给出了以下描述。在以下描述中,为了解释的目的而列出了细节。应当明白的是,本领域普通技术人员可以认识到,在不使用这些特定细节的情况下也可以实现本技术。在其它实例中,不会对公知的过程进行详细阐述,以避免不必要的细节使本技术实施例的描述变得晦涩。因此,本技术并非旨在限于所示的实施例,而是与符合本技术实施例所公开的原理和特征的最广范围相一致。

51.本技术实施例提供一种把手成型方法、空调室外机及空调器。其中,该把手成型方法制造而成的把手可以设置在空调器的空调室外机上,该空调器可以采用单独运行的工作方式,或者也可以采用设备集群的工作方式,例如空调器可以是多联式空调器。

52.首先介绍本技术实施例的相关背景内容:

53.拉伸成型是利用模具将平板毛坯成形为开口空心零件的冲压加工方法。拉伸成型作为主要的冲压工序之一,应用广泛。用拉伸工艺可以制成圆筒形、矩形、阶梯形、球形、锥形、抛物线形及其他不规则形状的薄壁零件,如果与其他冲压成形工艺配合,还可制造形状更为复杂的零件。

54.在拉伸成型过程中,需要用到拉伸模具,拉伸模具一般包括凹模、凹模固定件和凸

模。

55.凹模是指用于成形拉伸件外部尺寸和形状的模具,最终形成的目标拉伸件与凹模的形状近似。凹模的形状可以根据拉伸目标件的形状定制,例如工作人员可以根据拉伸目标件的长度、宽度和高度定制一个长方体状的模具,以得到对应长度、宽度和高度的拉伸目标件。

56.凹模固定件是指用于固定凹模,以使冲压过程中凹模不产生位移的固定装置。凹模固定件可以是一个中空并且有一定壁厚的圆柱体,凹模可以放置在中空的区域。

57.凸模是指用于冲压以使平板毛坯变形的模具,通常可以是一个实心的柱体。在进行拉伸成型时,通过凸模向固定在凹模上的平板毛坯进行冲压,可以得到拉伸目标件。因此除了对凹模进行定制,还可以改变凸模的尺寸以得到不同的拉伸目标件。

58.本技术实施例把手成型方法的执行主体可以为对把手进行成型时的把手成型设备,下文中将以把手成型设备作为执行主体举例进行解释,需要说明的是,以把手成型设备作为执行主体进行举例仅仅是为了方便理解,并不能作为对本技术的限制。

59.参见图2,图2是本技术实施例所提供的把手成型系统的场景示意图。其中,该把手成型系统可以包括把手成型装置100。另外,如图2所示,该把手成型系统还可以包括存储器200,用于存储数据。

60.需要说明的是,图2所示的把手成型系统的场景示意图仅仅是一个示例,本技术实施例描述的把手成型系统以及场景是为了更加清楚的说明本技术实施例的技术方案,并不构成对于本技术实施例提供的技术方案的限定,本领域普通技术人员可知,随着把手成型系统的演变和新业务场景的出现,本发明实施例提供的技术方案对于类似的技术问题,同样适用。

61.参照图2,图2是本技术实施例提供的把手成型方法的一种流程示意图。需要说明的是,虽然在流程图中示出了逻辑顺序,但是在某些情况下,可以以不同于此处的顺序执行所示出或描述的步骤。该把手成型方法包括步骤201~204,其中:

62.201、获取板材的目标板材厚度。

63.板材是指用于拉伸成型的平板毛坯。本技术实施例对板材的形状不进行限制,板材可以是椭圆形、长方形或三角形等形状中的任意一种。为了使成型的把手外表美观并且轻薄,需要选用厚度极薄并且均一的材料。因此本技术实施例中可以采用冷轧钢板作为板材。冷轧钢板是以热轧板卷为原料,在常温下在再结晶温度以下进行轧制而成的钢板,由于冷轧的制作工艺中在结晶温度以下对钢板进行进一步轧薄,因此相比热轧钢板等材料厚度更小,并且制作过程中膨胀较小,厚度均一,是理想的把手成型毛坯。

64.目标板材厚度是指板材的厚度。获取目标板材厚度的方式有多种,示例性地,在批量进货时,可以根据板材的型号和进货厂家,获取对应的目标板材厚度。或者,也可以通过测量的方式得到目标板材厚度。例如采用冷轧作为板材时,可以通过冷轧测厚仪得到目标板材厚度。

65.202、根据预设的厚度尺寸对应关系,获取所述目标板材厚度对应的目标冲压尺寸,其中,所述厚度尺寸对应关系根据仿真拉伸测试时得到的表面平整度建立。

66.冲压尺寸是指对板材进行冲压后板材的尺寸,也可以理解为凸模的尺寸。示例性地,在本技术实施例中,冲压尺寸可以是冲压形成的凸包的凸包宽度,如果凸模是圆柱体,

则凸模横截面的直径越大,则冲压尺寸中的凸包宽度越大。

67.厚度尺寸对应关系是指板材厚度与冲压尺寸之间的对应关系,每个板材厚度对应一个冲压尺寸。需要厚度尺寸对应关系的原因是在拉伸成型过程中,板材的厚度会随拉伸过程相对变薄,变脆。因此在拉伸成型过程中,凹模与凸模之间的凹凸模间隙偏小,会增加拉伸阻力,导致板材转角处拉裂;凹模与凸模之间的凹凸模间隙偏大,板材壁口或凸包处容易起皱。因此在对板材进行拉伸成型时,采用对应的冲压尺寸可以改变凹模与凸模之间的凹凸模间隙,以使拉伸后得到的产品表面平整,不出现裂痕或者褶皱。厚度尺寸对应关系可以是存储在拉伸模具中的映射关系,也可以是工作人员通过手写记录得到的对应表,本技术实施例对此不进行限制。

68.此外,如果凹模确定,则根据凹凸模间隙也可以确定对应的凸模尺寸,即冲压尺寸。因此厚度尺寸对应关系还可以包含板材厚度与凹凸模间隙之间的对应关系。

69.目标冲压尺寸是指目标板材厚度在厚度尺寸对应关系中对应的冲压尺寸。例如目标冲压尺寸可以是指目标板材厚度在厚度尺寸对应关系中对应的凸包宽度或者凸包深度。

70.步骤201

‑

步骤202对应的实际场景是确定拉伸采用的平板毛坯后,根据这些平板毛坯的厚度拉伸得到对应尺寸的把手。除了这种场景之外,还可以根据已经设定好的把手尺寸确定目标冲压尺寸,然后根据目标冲压尺寸在厚度尺寸对应关系中查找得到对应的目标板材厚度,然后选用合适的板材进行拉伸成型。

71.在本技术实施例中,厚度尺寸对应关系可以根据仿真拉伸测试的结果得到。仿真拉伸测试是指通过仿真软件对虚拟的仿真板材进行模拟拉伸,并得到模拟拉伸时的数据,以确定实际进行拉伸时的理想参数。仿真拉伸测试可以在仿真软件上进行,例如工作人员可以在abaqus、autoform等软件上进行仿真拉伸测试。

72.具体地,可以通过表1中的厚度尺寸对应关系表,得到凹模与凸模之间的凹凸模间隙,凹模可以是预设的凹模:

73.板材厚度凹凸模间隙t<0.5mm1.1t0.5mm≤t<1.2mm1.12t1.2mm≤t≤3.0mm1.15t

74.表1

75.其中,t是板材厚度。可见随着板材厚度的增加,凹凸模间隙也随之增加。

76.在一些实施例中,厚度尺寸对应关系表还可以包括拉伸过程中不同拉伸次数对应的凹凸模间隙,因此可以在拉伸成型过程中对板材进行多次拉伸,进而在无法通过一次拉伸得到把手的情况下通过多次拉伸减少每次拉伸的应力。参考表2,通过表2中的厚度尺寸对应关系表,可以得到不同拉伸次数对应的凹凸模间隙:

[0077][0078]

表2

[0079]

其中,第一次拉伸可以理解为预拉伸,倒数第二次拉伸可以理解为反拉伸,最后一次拉伸可以理解为用于校正的拉伸。

[0080]

根据凹凸模间隙和预设凹模的尺寸,即可得到拉伸成型时采用凸模的尺寸,即冲压尺寸。

[0081]

在一些实施例中,可以通过仿真拉伸测试时的表面平整度确定厚度尺寸对应关系。此时所述根据预设的厚度尺寸对应关系,获取所述目标板材厚度对应的目标冲压尺寸之前,所述方法还包括:

[0082]

(1)生成仿真板材,并获取所述仿真板材的仿真板材厚度。

[0083]

仿真板材可以是指在仿真软件中的板材。通过获取拉伸测试过程中仿真板材的数据,可以推测实际拉伸成型过程中板材对应的数据。例如,通过获取仿真板材在拉伸至特定深度时表面的平均应力,可以得到实际拉伸成型过程中板材拉伸至该特定深度时表面的平均应力。仿真板材的仿真板材厚度可以是一种,也可以是多种。例如市场中一共有n种厚度的板材产品,则仿真板材的仿真板材厚度可以有n种。

[0084]

工作人员可以通过读取已存储好的仿真板材模型,或者手动建模等方式,建立仿真板材的模型,并同时得到仿真板材厚度。需要说明的是,在建立仿真板材的模型时,还可以确定仿真板材的材料种类。例如板材是冷轧时,在建立仿真板材的模型时需要将仿真板材的材料也设定为冷轧,以避免材料不同而仿真和实际拉伸之间产生结果误差。

[0085]

(2)对所述仿真板材进行仿真拉伸测试,得到冲压尺寸中冲压底面宽度不同的多个仿真样品。

[0086]

冲压底面宽度是指步骤202中说明的凸包宽度。具体地,可以通过改变仿真拉伸测试时的凸模尺寸,得到冲压底面宽度不同的仿真样品。假设凸模是圆柱体,则圆柱体横截面的直径越大,冲压底面宽度越大,圆柱体横截面的直径越小,冲压底面宽度越小,因此冲压底面宽度可以表征凸模的尺寸。需要说明的是,如果仿真板材的仿真板材厚度仅有一种,则得到的是该仿真板材厚度对应的多个仿真样品。如果仿真板材的仿真板材厚度有多种,则得到的是每种仿真板材厚度的仿真板材对应的仿真样品。

[0087]

(3)获取表面平整度最大的目标仿真样品,以及所述目标仿真样品对应的目标冲压底面宽度。

[0088]

表面平整度是用于评估表面是否有褶皱、毛刺、裂缝等不良特征的参数。示例性地,表面平整度可以根据仿真样品的厚度方差确定,如果厚度方差大,则说明在仿真样品的表面可能出现了褶皱、毛刺等增加厚度的特征,或者出现了裂缝等减小厚度的特征,因此表面平整度越低。

[0089]

目标仿真样品是指对于一种仿真板材厚度的仿真板材,拉伸后表面平整度最大的仿真样品。示例性地,目标仿真样品是指对于一种仿真板材厚度的仿真板材,拉伸后厚度方差最小的仿真样品。例如,首先可以获取对仿真板材厚度为1mm的仿真板材,通过不同尺寸的凸模拉伸得到的仿真样品。然后计算每个仿真样品的厚度方差,将其中厚度方差最小的仿真样品作为目标仿真样品。对各仿真板材厚度不同的仿真板材都进行上述操作后,即可得到对所有仿真板材厚度的仿真板材进行拉伸时,表面平整度最大的凸模,即得到目标仿真样品对应的目标冲压底面宽度。

[0090]

(4)在所述目标仿真样品对应的仿真板材厚度与所述目标冲压底面宽度之间建立对应关系,得到板材厚度和冲压尺寸之间的厚度尺寸对应关系。

[0091]

203、根据所述目标冲压尺寸选择目标拉伸模具。

[0092]

在本技术实施例中,目标拉伸模具可以包括预设的凹模和根据目标冲压尺寸选择的凸模。当目标冲压尺寸为目标冲压底面宽度时,可以根据目标冲压底面宽度确定凸模的尺寸,假设凸模是圆柱体,则可以在多个凸模中挑选横截面直径与目标冲压底面宽度相同的凸模,以得到目标拉伸模具。

[0093]

在一些实施例中,可以对板材进行多次拉伸,此时目标拉伸模具可以有多个,例如可以根据表2得到每次拉伸的凹凸模间隙,然后根据凹凸模间隙和预设凹模的尺寸得到每次拉伸对应的凸模尺寸,进而确定每次拉伸选取的凸模。

[0094]

204、通过所述目标拉伸模具对所述板材进行拉伸,形成把手。

[0095]

在对板材进行拉伸时,具体的拉伸步骤可以包括预拉伸、反拉伸等。预拉伸是指在正式拉伸成型之前预先进行一定深度的拉伸,避免直接将板材拉伸至设定深度时,板材应力过大而损坏。反拉伸是指在板材拉伸时产生的凸包上反向进行拉伸,以形成把手握把。

[0096]

除了拉伸以外,工作人员还可以对拉伸得到的产品进行冲孔、整形等处理,以得到可以出库的把手。

[0097]

经过处理后形成的把手可以应用在空调的室外机上,还可以应用在其他需要把手的设备上,本技术实施例对此不进行限制。

[0098]

由于r角是拉伸成型过程中受力最集中、材料最易变薄拉裂的部分,因此在拉伸成型的过程中,还可以在选取凸模时考虑把手的r角,尽量增加把手的r角以避免转角处材料变薄而拉裂。

[0099]

综上所述,本技术实施例包括:获取板材的目标板材厚度;根据预设的厚度尺寸对应关系,获取所述目标板材厚度对应的目标冲压尺寸,其中,所述厚度尺寸对应关系根据仿真拉伸测试时得到的表面平整度建立;根据所述目标冲压尺寸选择目标拉伸模具;通过所述目标拉伸模具对所述板材进行拉伸,形成把手。因此本技术实施例提供的把手成型方法通过拉伸形成把手,工艺简单,并且在拉伸时考虑了目标板材厚度对表面平整度的影响,因

此拉伸成型得到的把手表面不会出现褶皱、裂缝和毛刺等不良特征,质量较好,可见通过本技术实施例中的把手成型方法制作把手既简单又可以保证把手的质量。

[0100]

在一些实施例中,进行仿真拉伸测试时可以仅考虑容易产生不良特征的区域,因此仿真时的计算量更少。参考图3,此时所述获取表面平整度最大的目标仿真样品,包括:

[0101]

301、获取每个所述仿真板材的冲压固定面与拉伸测试形成的侧壁之间的弧面,以及所述弧面的表面平整度。

[0102]

冲压固定面是指仿真板材固定在凹模上,拉伸过程中不进行形变的面。冲压固定面可以与凹模上设置的固定圈配合以实现固定。

[0103]

侧壁是指拉伸过程中产生形变的面,可以理解为拉伸形成的凸包的表面,可以理解为r角。

[0104]

仿真拉伸测试的过程中,当凸模对仿真板材进行冲压时,侧壁和冲压固定面之间会因为受力的作用形成一个弧面,在该弧面上应力最为集中,因此该弧面上产生褶皱、裂缝或毛刺等不良特征的可能性最大,如果该弧面上的表面平整度符合要求,则可以推断其他面上的表面平整度也符合要求。

[0105]

需要说明的是,通过侧壁和冲压固定面之间弧面的表面平整度以表征整体表面平整度的方法仅是一种减少计算量的方法,在仿真拉伸测试的过程中,还可以通过其他面的表面平整度以表征整体表面平整度,例如,可以通过侧壁表面的表面平整度以表征整体表面平整度。

[0106]

302、获取各所述仿真样品中,所述表面平整度最大的目标仿真样品。

[0107]

通过步骤201

‑

步骤202提供的方法,可以减少仿真时的计算量,提高把手成型方法的效率。

[0108]

在一些实施例中,还可以在确定了凸模之后,根据拔模角度确定凹模,以替换预设的凹模。参考图4,所述根据所述目标冲压尺寸选择目标拉伸模具,包括:

[0109]

401、根据所述目标冲压尺寸,确定目标拉伸模具中的目标凸模。

[0110]

由步骤202中的说明可以看出,目标冲压尺寸也可以理解为凸模的尺寸,因此目标凸模是指目标冲压尺寸对应的凸模,例如凸模是圆柱体,目标冲压尺寸是凸包宽度时,目标凸模可以是圆柱体的横截面直径等于凸包宽度的凸模。

[0111]

402、根据预设的厚度角度对应关系,获取所述板材厚度对应的拔模角度。

[0112]

拔模角度是为了方便出模而设计的角度。示例性地,拔模角度可以是凹模的侧面与水平面的垂线之间的角度,当凹模的侧面靠近凹模的中垂线时,拔模角度为负,出模较难。当凹模的侧面远离凹模的中垂线时,拔模角度为正,出模容易。此外,由于拉伸成型得到的把手在拉伸过程中侧面一直保持与凹模的侧面接触,因此拔模角度可以理解为把手的侧面与水平面的垂线之间的角度,参考图5,图5是把手的截面图,a为把手的其中一个侧面,b为水平面的垂线,θ为拔模角度。

[0113]

厚度角度对应关系是指板材厚度和拔模角度之间的对应关系,每个板材厚度对应一个拔模角度。

[0114]

具体地,可以通过仿真测试得到厚度角度对应关系。此时所述根据预设的厚度角度对应关系,获取所述板材厚度对应的拔模角度之前,所述方法还包括:

[0115]

(一)生成仿真板材,并获取所述仿真板材的仿真板材厚度。

[0116]

步骤(一)的说明可以参考步骤(1),具体不进行赘述。

[0117]

(二)对所述仿真板材进行拉伸测试,得到多个拔模角度不同的仿真拔模样品,以及各所述仿真拔模样品拔模时的拔模力。

[0118]

仿真拔模样品是指对仿真板材进行拉伸测试后,得到的拔模角度不同的样品。

[0119]

在对仿真板材进行拉伸测试时,为了保证变量统一,可以采用目标凸模作为拉伸过程中的凸模,对仿真板材进行拉伸。具体地,在仿真拉伸测试时,可以通过多个拔模角度不同的凹模与目标凸模配合,得到多个拔模角度不同的仿真拔模样品。

[0120]

得到各仿真拔模样品后,可以进行拔模,并在拔模的同时检测各仿真拔模样品对应的拔模力。

[0121]

(三)获取所述拔模力最小的目标拔模样品。

[0122]

目标拔模样品是指仿真拔模样品中,拔模力最小的样品。

[0123]

(四)在所述目标拔模样品对应的仿真板材厚度和所述目标拔模样品对应的拔模力之间建立对应关系,得到预设的厚度角度对应关系。

[0124]

403、根据所述拔模角度选取所述目标拉伸模具中的目标凹模。

[0125]

参考图6,图6是经过拉伸成型后得到的把手,a、b、c、d分别是把手的4个侧面。对于空调器室外机上的把手来说,由于需要设计尽量小的把手宽度,因此b面和c面的拉伸相比c面和d面的拉伸更为困难,出模也更为困难,因此可以将b面和c面的拔模角度加大,例如可以设置为35

°

,而a面的拔模角度也进行加大,但可以小于b面和c面的拔模角度,例如可以将a面的拔模角度设置为25

°

,由于d面通常设置有过线孔,因此需要将其设置为45

°

。

[0126]

在一些实施例中,还可以通过压料筋避免成型后得到的把手表面产生褶皱。参考图7,此时所述通过所述目标拉伸模具对所述板材进行拉伸,形成把手,包括:

[0127]

501、调整所述目标拉伸模具中的目标凸模,使所述目标凸模上的压料筋位于所述板材的冲压区域上方。

[0128]

压料筋是拉伸成型过程中用以控制板材流动的筋状突起,压料筋可以是与凹模一体成型的部分,也可以是设置在凹模上单独的零件。

[0129]

在拉伸成型过程中,压料筋会压住板材的冲压固定面,使得板材不至于翘起,还可以控制板材与凸模接触后形变的速度,以确保把手的表面不会产生褶皱。

[0130]

502、控制所述目标凸模对所述冲压区域进行冲压,形成把手凸包。

[0131]

把手凸包是指通过目标凸模和凹模的配合,板材形变产生的凸包,参考图5,图5中虚线框内的区域即为把手凸包。

[0132]

503、对所述把手凸包进行反拉伸,形成把手握把,以得到把手。

[0133]

反拉伸是指将目标凸模置于把手凸包的上方,对把手凸包施加压力,以使目标凸模与把手凸包接触的区域形变,反拉伸与拉伸时板材的形变方向相反。在反拉伸时,同样需要考虑把手凸包形变后的区域与未形变区域之间的r角大小,尽量增加该r角的大小可以避免转角处材料变薄而拉裂。

[0134]

在一些实施例中,还可以对板材进行预拉伸。参考图8,此时所述通过所述目标拉伸模具对所述板材进行拉伸,形成把手之前,所述方法还包括:

[0135]

601、获取所述目标板材厚度对应的预拉伸深度。

[0136]

预拉伸深度是指对板材预拉伸时,板材的形变深度。预拉伸深度可以根据板材的

目标板材厚度确定。当目标板材厚度大时,对板材进行一次拉伸而不产生裂缝的最大深度会更大,这是因为目标板材厚度大时板材厚度达到断裂临界点的深度大。

[0137]

预拉伸深度可以通过仿真拉伸测试得到。例如可以按照目标板材厚度建立仿真板材的模型,然后以目标凹模和目标凸模对该仿真板材进行不同拉伸深度的预拉伸,并得到各预拉伸过程中,该仿真板材形变所形成的侧壁上的最大应力。通常该最大应力出现在形变后的r角上。通过将得到的最大应力与预设应力阈值进行比较,可以确定预拉伸深度。预设应力阈值可以是板材断裂的临界应力,例如应力大于500牛顿时,板材会断裂,则可以将预设应力阈值设定为500牛。

[0138]

602、根据所述预拉伸深度对所述板材进行预拉伸。

[0139]

以上对本技术实施例所提供的一种把手成型方法、装置、存储介质及空调器进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。