1.本发明涉及新能源汽车电池生产技术领域,具体为一种新能源汽车电池电解液灌装工艺。

背景技术:

2.随着新能源汽车的发展,新能源汽车电池的创新也越来越多,新能源汽车电池就是使用新能源技术减少“温室气体”排放污染的新型汽车电池,新能源汽车电池可以分为两大类,即蓄电池和燃料电池,蓄电池适用于纯新能源汽车,可以归类为铅酸蓄电池、镍基电池、钠β电池、二次锂电池、空气电池等类型,而燃料电池专用于燃料电池新能源汽车,可以分为碱性燃料电池、磷酸燃料电池、固体氧化物燃料电池、质子交换膜燃料电池和直接甲醇燃料电池类型,这些新能源汽车电池大多是有多个蓄电池单体组合而成的蓄电池组,而每个蓄电池组在生产过程中,大多需要进行电解液的灌装,来使整个电池中的电极充放电。

3.参考中国专利公开号为cn106784591a的一种电池电解液灌装装置,电解液灌装效率高,降低了企业成本,注液杯内设置有导管,可防止电解液处于漂浮状态,电池托板可方便更换电池型号,可用机械手先将电池放置在电池托板上,再移动至支架底端,自动化程度较高。

4.参考中国专利公开号为cn205723759u的电池电解液灌装装置,电池壳体放置槽有三种状态,一个为待机位,属于待机状态,可以将电池壳体放入待机位,一个为工作位,处于灌液抽真空状态,在灌液的同时对电池壳体抽真空,一个为完成位,可以将抽过真空的电池壳体取出,放入新的电池壳体,进而实现抽真空的高效作业,结构简单实用,可以避免空气滞留在电池壳体中,能够保证生产出电池的质量。

5.参考中国专利公开号为cn213623264u的一种锂离子电池电解液自动灌装设备,通过设置入液管调节装置控制入液管放入或取出电解液池,设置第四驱动器和储液箱运载装置分别控制出液管在储存箱的放入和取出以及控制装满电解液的储液箱移出壳体内部;同时设置控制模块分别控制第二驱动器、第三驱动器和第四驱动器,整个电解液的灌装自动完成,无需人工操作,大大提升了工作效率和设备实用安全性。

6.综合分析以上参考专利,可得出以下缺陷:

7.1)现有的电解液灌装设备在进行灌装过程中,为了保证灌装壳体内空气完全排出,大多采用抽真空式灌装,例如参考专利cn205723759u的电池电解液灌装装置,由于电解液在蓄电池壳体内的液位是有要求的,电解液不可能完全充满整个壳体内腔,因此抽真空灌装结束后,灌装头脱离仍然会使壳体的上部分充入空气,所以无法彻底克服现有技术的电池电解液灌装装置容易进入空气、灌装物料不均匀的缺陷,不能实现通过在抽真空灌装后,对注液口进行快速真空密封,无法达到既快速又安全的全密封真空灌装处理的目的,从而对新能源汽车电池生产企业的电池生产十分不利。

8.2)现有的电池灌装设备自动化程度仍然较低,例如参考专利cn106784591a的一种电池电解液灌装装置和cn213623264u的一种锂离子电池电解液自动灌装设备,虽然能够实

现自动化注液,但如何上料和下料,均是采用人工放置蓄电池壳体和取料,不能适用于在自动化生产线上进行自动化上料、注液和下料输送生产,从而智能化程度仍然较低,无法达到通过设计自动化取料机构,来适应整个自动化电池生产线电池灌装生产的目的,从而给生产人员的新能源汽车电池的生产带来极大的不便。

技术实现要素:

9.(一)解决的技术问题

10.针对现有技术的不足,本发明提供了一种新能源汽车电池电解液灌装工艺,解决了现有的电解液灌装设备在进行灌装过程中,为了保证灌装壳体内空气完全排出,大多采用抽真空式灌装,无法彻底克服现有技术的电池电解液灌装装置容易进入空气、灌装物料不均匀的缺陷,不能实现通过在抽真空灌装后,对注液口进行快速真空密封,无法达到既快速又安全的全密封真空灌装处理目的的问题。

11.(二)技术方案

12.为实现以上目的,本发明通过以下技术方案予以实现:一种新能源汽车电池电解液灌装工艺,具体包括以下步骤:

13.s1、将待灌装的电解液通入智能灌装设备中;

14.s2、再调试整个智能灌装设备与上一道工序的输送带和下一道工序的输送带之间的位置;

15.s3、然后分别启动上一道工序的输送带、下一道工序的输送带和智能灌装设备进行自动化灌装处理。

16.其中,所述步骤s1

‑

s3中的智能灌装设备包括底板以及底板的一侧固定安装的安装架,所述底板的顶部设置有间歇自动送料机构,且安装架的顶部分别固定安装有计量泵、真空机组、下压机组和储液机组,所述下压机组的冲压端固定连接有若干个安装管,且若干个安装管的底端固定安装有真空注液机构,所述储液机组的出液口通过管道与计量泵的进液口连通,且计量泵的出液口通过管道与真空注液机构连通,所述安装架的基板顶部两侧分别固定安装有液压机组和控制机组。

17.所述真空注液机构包括固定安装于安装管底端的真空罩体以及固定安装于安装管内壁的安装板,所述安装板的顶部固定安装有冲压液压缸,且冲压液压缸的伸出端通过连接件固定安装有冲压管,所述冲压管的内部固定安装有注液软管,且冲压管的外表面通过固定件固定安装有抽真空软管,所述真空罩体的内部设置有封口组件,且真空罩体内壁的底部通过粘合剂粘附有缓冲垫圈。

18.所述封口组件包括固定安装于真空罩体内壁两侧之间的安装框以及固定安装于真空罩体内壁一侧的调节液压缸,所述安装框的内壁滑动连接有活动板,且活动板的顶部开设有圆孔,所述圆孔的内壁开设有凹槽,且凹槽的内部分别固定安装有环形管和加热丝,所述环形管的内侧固定连接有出液嘴,且环形管的外侧连通有导胶管,所述导胶管远离环形管的一端依次贯穿活动板、安装框、真空罩体和安装管并延伸至安装管的外部,且导胶管延伸至安装管外部的一端与外界的供胶设备连通,所述圆孔上放置有橡胶密封塞,且调节液压缸的伸出端通过转动件转动连接有活动杆,所述活动杆远离调节液压缸的一端通过转动件与活动板的顶部转动连接。

19.优选的,所述间歇自动送料机构包括顶板、固定安装于底板上的安装箱以及固定安装于底板顶部且位于安装箱两侧的滑槽,两个所述滑槽的内部均通过滚轮滚动连接有滑板,且每个滑板的顶部均通过两个升降液压杆与顶板的底部固定连接,所述顶板的顶部固定安装有若干个定位框,且顶板的顶部且位于定位框的正下方开设有与定位框相适配的漏料孔,所述升降液压杆的通液口通过管道与液压机组连通。

20.优选的,所述安装箱的内壁的底部分别通过转轴转动连接有相互啮合的驱动齿轮和传动齿轮,所述安装箱内壁的底部且位于驱动齿轮和传动齿轮的一侧分别通过滑动件滑动连接有两个齿牙板,且两个齿牙板分别与驱动齿轮和传动齿轮啮合,两个所述齿牙板的外侧均固定连接有z形架。

21.优选的,两个所述z形架均贯穿安装箱并延伸至安装箱的外侧,且两个z形架延伸至安装箱外侧的表面分别与两个滑板固定连接,且安装箱的前后面均开设有与z形架相适配的矩形孔。

22.优选的,所述安装箱的左右两侧均开设有与齿牙板相适配的通孔,且安装箱的顶部通过连接件固定安装有驱动电机,所述驱动电机的输出端通过联轴器与驱动齿轮上的转轴固定连接,所述顶板的底部设置有与漏料孔相适配的开合组件。

23.优选的,所述开合组件包括通过转轴铰接于顶板底部的转板以及通过卡箍固定安装于顶板底部的旋转液压缸,所述旋转液压缸的驱动端通过连接件与转板上的转轴固定连接,且转板的外表面通过粘合剂粘附有摩擦垫,所述旋转液压缸的通液口通过管道与液压机组连通。

24.优选的,所述安装板上开设有便于贯穿管道用的穿孔,且穿孔的内部在贯穿安装管道后,需要通过密封胶进行密封处理。

25.优选的,所述注液软管远离冲压管的一端与计量泵的出液口连通,且抽真空软管远离冲压管的一端与真空机组连通。

26.优选的,所述冲压液压缸和调节液压缸的通液口通过管道与液压机组连通,使液压机组分别与冲压液压缸和调节液压缸之间形成液压控制回路。

27.优选的,所述安装箱正面的两侧均固定安装有行程控制开关,能够感应z形架的水平运动行程,再配合控制机组进行定点刹车控制。

28.(三)有益效果

29.本发明提供了一种新能源汽车电池电解液灌装工艺。与现有技术相比具备以下有益效果:

30.(1)、该新能源汽车电池电解液灌装工艺,其智能灌装设备包括底板以及底板的一侧固定安装的安装架,底板的顶部设置有间歇自动送料机构,且安装架的顶部分别固定安装有计量泵、真空机组、下压机组和储液机组,下压机组的冲压端固定连接有若干个安装管,且若干个安装管的底端固定安装有真空注液机构,储液机组的出液口通过管道与计量泵的进液口连通,且计量泵的出液口通过管道与真空注液机构连通,安装架的基板顶部两侧分别固定安装有液压机组和控制机组,可实现通过在抽真空灌装后,对注液口进行快速真空密封,很好的达到了既快速又安全的全密封真空灌装处理的目的,通过全封闭抽真空灌装和封口,因此避免灌装头脱离仍然会使壳体的上部分充入空气,导致无法彻底克服现有技术的电池电解液灌装装置容易进入空气、灌装物料不均匀的情况发生,本发明在灌装

和封口过程中不会有外界空气进入,能够完全实现无污染灌装,安全可靠,生产的电池品质有保障,从而对新能源汽车电池生产企业的电池生产十分有益。

31.(2)、该新能源汽车电池电解液灌装工艺,其间歇自动送料机构包括顶板、固定安装于底板上的安装箱以及固定安装于底板顶部且位于安装箱两侧的滑槽,两个滑槽的内部均通过滚轮滚动连接有滑板,且每个滑板的顶部均通过两个升降液压杆与顶板的底部固定连接,顶板的顶部固定安装有若干个定位框,且顶板的顶部且位于定位框的正下方开设有与定位框相适配的漏料孔,升降液压杆的通液口通过管道与液压机组连通,可适用于在自动化生产线上进行自动化上料、注液和下料输送生产,大大提高了智能化程度,很好的达到了通过设计自动化取料机构,来适应整个自动化电池生产线电池灌装生产的目的,无需采用人工放置蓄电池壳体和取料,生产效率高,减轻生产人员的工作负担,从而大大方便了生产人员的新能源汽车电池的生产。

32.(3)、该新能源汽车电池电解液灌装工艺,通过在凹槽的内部分别固定安装有环形管和加热丝,环形管的内侧固定连接有出液嘴,且环形管的外侧连通有导胶管,圆孔上放置有橡胶密封塞,可实现通过对自动封口的密封塞进行上胶和加热处理,使密封塞与灌装壳体之间进行充分的挤压密封,无需人工上胶,可达到既快速又安全的进行电解液灌装的目的。

33.(4)、该新能源汽车电池电解液灌装工艺,其开合组件包括通过转轴铰接于顶板底部的转板以及通过卡箍固定安装于顶板底部的旋转液压缸,旋转液压缸的驱动端通过连接件与转板上的转轴固定连接,且转板的外表面通过粘合剂粘附有摩擦垫,旋转液压缸的通液口通过管道与液压机组连通,可实现自动控制下料,且通过旋转液压缸控制,传动部件少,设计组装成本低,通过设计摩擦垫,避免在冲压封口过程中电池壳体滑移错位,到是灌装封口失败的情况发生。

附图说明

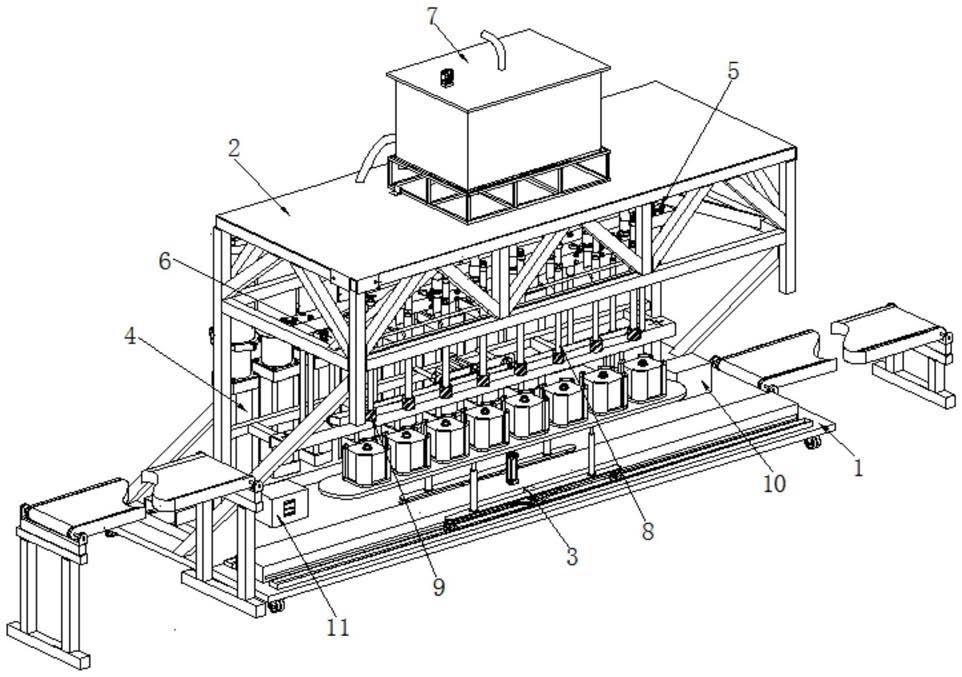

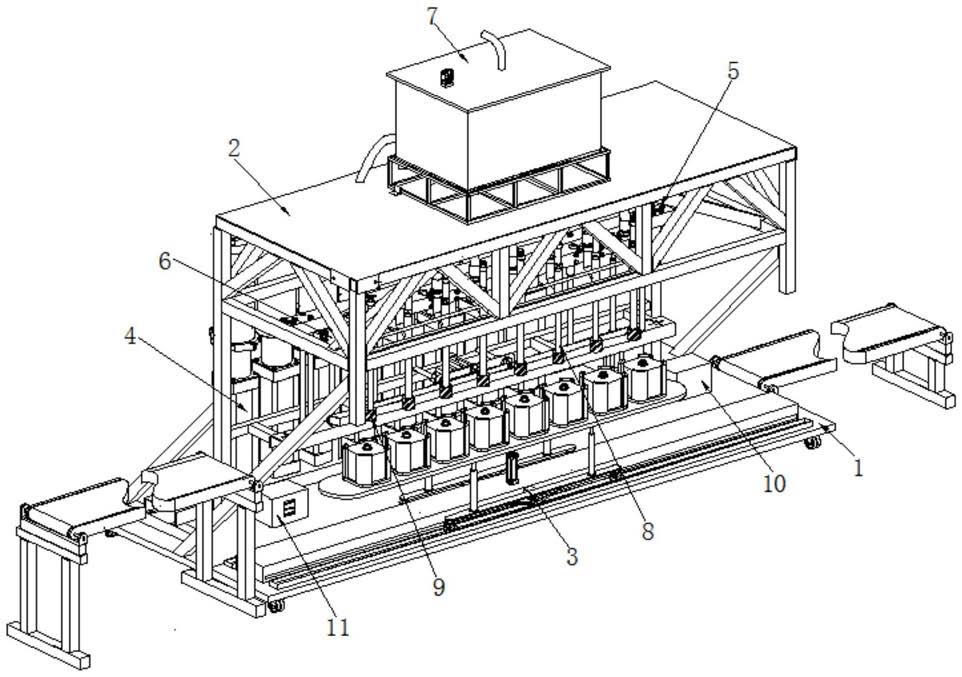

34.图1为本发明的结构示意图;

35.图2为本发明间歇自动送料机构的结构示意图;

36.图3为本发明安装箱内部的俯视图;

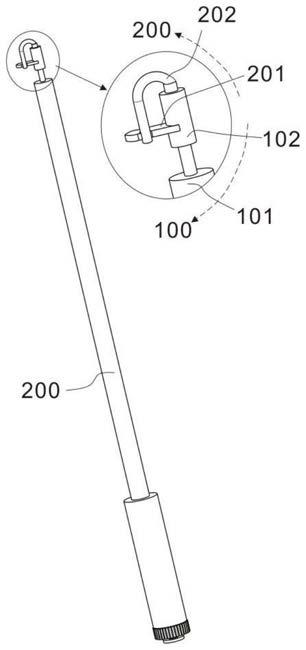

37.图4为本发明定位框的结构示意图;

38.图5为本发明z形架的结构示意图;

39.图6为本发明顶板结构的仰视图;

40.图7为本发明真空注液机构的剖视图;

41.图8为本发明图7中a处的局部放大图;

42.图9为本发明安装框内部的俯视图;

43.图10为本发明活动板结构内部的俯视图;

44.图11为本发明活动板结构内部的正视图。

45.图中,1底板、2安装架、3间歇自动送料机构、31顶板、32安装箱、33滑槽、34滑板、35升降液压杆、36定位框、37漏料孔、38驱动齿轮、39传动齿轮、310齿牙板、311z形架、312矩形孔、313通孔、314驱动电机、315开合组件、3151转板、3152旋转液压缸、3153摩擦垫、4计量泵、5真空机组、6下压机组、7储液机组、8安装管、9真空注液机构、91真空罩体、92安装板、93

冲压液压缸、94冲压管、95注液软管、96抽真空软管、97封口组件、971安装框、972调节液压缸、973活动板、974圆孔、975凹槽、976环形管、977加热丝、978出液嘴、979导胶管、9710橡胶密封塞、9711活动杆、98缓冲垫圈、10液压机组、11控制机组、12穿孔。

具体实施方式

46.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.请参阅图1

‑

11,本发明实施例提供一种技术方案:一种新能源汽车电池电解液灌装工艺,具体包括以下步骤:

48.s1、将待灌装的电解液通入智能灌装设备中;

49.s2、再调试整个智能灌装设备与上一道工序的输送带和下一道工序的输送带之间的位置;

50.s3、然后分别启动上一道工序的输送带、下一道工序的输送带和智能灌装设备进行自动化灌装处理。

51.其中,步骤s1

‑

s3中的智能灌装设备包括底板1以及底板1的一侧固定安装的安装架2,底板1的顶部设置有间歇自动送料机构3,且安装架2的顶部分别固定安装有计量泵4、真空机组5、下压机组6和储液机组7,计量泵4的型号为gm005opq1mnn,真空机组5是采用型号为dz400/2l的抽真空机,下压机组6是采用型号为qtz160的智能液压升降机,储液机组7是内置加热温控组件的密闭储液罐,其能够控制加热温度保证电解液的长期保存,下压机组6的冲压端固定连接有若干个安装管8,且若干个安装管8的底端固定安装有真空注液机构9,储液机组7的出液口通过管道与计量泵4的进液口连通,且计量泵4的出液口通过管道与真空注液机构9连通,安装架2的基板顶部两侧分别固定安装有液压机组10和控制机组11,液压机组10是采用型号为qv

‑

pac的液压站,控制机组11其内部设置有型号为arm9的中央处理器以及外部设置有方便生产人员进行交互的控制面板。

52.由图7和图8所示,本发明实施例中,真空注液机构9包括固定安装于安装管8底端的真空罩体91以及固定安装于安装管8内壁的安装板92,安装板92上开设有便于贯穿管道用的穿孔12,且穿孔12的内部在贯穿安装管道后,需要通过密封胶进行密封处理,安装板92的顶部固定安装有冲压液压缸93,且冲压液压缸93的伸出端通过连接件固定安装有冲压管94,冲压管94的内部固定安装有注液软管95,且冲压管94的外表面通过固定件固定安装有抽真空软管96,注液软管95远离冲压管94的一端与计量泵4的出液口连通,且抽真空软管96远离冲压管94的一端与真空机组5连通,真空罩体91的内部设置有封口组件97,且真空罩体91内壁的底部通过粘合剂粘附有缓冲垫圈98。

53.由图9

‑

11所示,本发明实施例中,封口组件97包括固定安装于真空罩体91内壁两侧之间的安装框971以及固定安装于真空罩体91内壁一侧的调节液压缸972,安装框971的内壁滑动连接有活动板973,且活动板973的顶部开设有圆孔974,圆孔974的内壁开设有凹槽975,且凹槽975的内部分别固定安装有环形管976和加热丝977,环形管976的内侧固定连接有出液嘴978,且环形管976的外侧连通有导胶管979,导胶管979远离环形管976的一端依

次贯穿活动板973、安装框971、真空罩体97和安装管8并延伸至安装管8的外部,且导胶管979延伸至安装管8外部的一端与外界的供胶设备连通,圆孔974上放置有橡胶密封塞9710,本发明实施例中橡胶密封塞9710是采用橡胶t形塞,通过t形塞凸缘能够放置于圆孔974内,而在外界冲击力作用下,使t形塞的凸缘从圆孔974内挤出,然后复原,从而实现冲压封口的效果,且调节液压缸972的伸出端通过转动件转动连接有活动杆9711,活动杆9711远离调节液压缸972的一端通过转动件与活动板973的顶部转动连接,冲压液压缸93和调节液压缸972的通液口通过管道与液压机组10连通,使液压机组10分别与冲压液压缸93和调节液压缸972之间形成液压控制回路。

54.由图2

‑

5所示,本发明实施例中,间歇自动送料机构3包括顶板31、固定安装于底板1上的安装箱32以及固定安装于底板1顶部且位于安装箱32两侧的滑槽33,两个滑槽33的内部均通过滚轮滚动连接有滑板34,且每个滑板34的顶部均通过两个升降液压杆35与顶板31的底部固定连接,升降液压杆35、调节液压缸972和冲压液压缸93均是采用型号为yhg1的液压油缸,顶板31的顶部固定安装有若干个定位框36,且顶板31的顶部且位于定位框36的正下方开设有与定位框36相适配的漏料孔37,升降液压杆35的通液口通过管道与液压机组10连通,安装箱32的内壁的底部分别通过转轴转动连接有相互啮合的驱动齿轮38和传动齿轮39,安装箱32内壁的底部且位于驱动齿轮38和传动齿轮39的一侧分别通过滑动件滑动连接有两个齿牙板310,且两个齿牙板310分别与驱动齿轮38和传动齿轮39啮合,两个齿牙板310的外侧均固定连接有z形架311,安装箱32正面的两侧均固定安装有行程控制开关,能够感应z形架311的水平运动行程,再配合控制机组进行定点刹车控制,行程控制开关选用型号为lx23

‑

322s的智能光电行程开关,两个z形架311均贯穿安装箱32并延伸至安装箱32的外侧,且两个z形架311延伸至安装箱32外侧的表面分别与两个滑板34固定连接,且安装箱32的前后面均开设有与z形架311相适配的矩形孔312,安装箱32的左右两侧均开设有与齿牙板310相适配的通孔313,且安装箱32的顶部通过连接件固定安装有驱动电机314,驱动电机314是采用型号为mr

‑

e10a

‑

kh003 100的伺服电机,驱动电机314的输出端通过联轴器与驱动齿轮38上的转轴固定连接,顶板31的底部设置有与漏料孔37相适配的开合组件315。

55.由图6所示,本发明实施例中,开合组件315包括通过转轴铰接于顶板31底部的转板3151以及通过卡箍固定安装于顶板31底部的旋转液压缸3152,旋转液压缸3152的型号为cac52t的旋转油缸,旋转液压缸3152的驱动端通过连接件与转板3151上的转轴固定连接,且转板3151的外表面通过粘合剂粘附有摩擦垫3153,旋转液压缸3152的通液口通过管道与液压机组10连通。

56.使用前,根据所需生产要求通过控制机组11上的控制面板将控制程序录入控制机组11的控制器中,其中控制程序包括下压机组6的下压行程、z形架311位于左右两侧的最大行程、z形架311运动一次的行程(即为相邻两个定位框36中心之间的距离)、计量泵4一次注液容量、加热丝977的加热温度、外界供胶设备向导胶管979内一次充胶的容量、真空设备一次抽真空的时间以及冲压液压缸93下压封口的时间。

57.前期准备:首先将待灌注的电解液倒入储液机组7内,通过储液机组7内的加热组件进行保温,再操作控制机组11上的控制面板使控制机组11控制驱动电机314开始逆时针旋转,分别通过驱动齿轮38和传动齿轮39带动齿牙板310向左移动至行程开关感应的最左侧,齿牙板310分别通过z形架311、滑板34和顶板31带动定位槽36运动至最左侧,通过控制

机组11控制液压机组10以及液压机组10与升降液压杆35连通管道内的电磁阀开始工作,使升降液压杆35上升或下降,将定位槽36调整至左侧上一道工序过来的输送带高度合适位置即可,之后将待封口的橡胶密封塞9710放置于圆孔974内,通过控制机组11控制外界的供胶设备将胶液通过导胶管979泵入出液嘴978内,同时控制加热丝977开始加热,避免环形管976内的胶液凝固,由于出液嘴978内是微孔设计,胶液会缓慢的通过出液嘴978流出至橡胶密封塞9710的表面,即可完成对橡胶密封塞9710的自动涂胶。

58.上料:调整完成后,启动上一道工序的输送带,将上一道工序过来的待灌装电池壳体输送至最右边的定位槽36处,待灌装电池壳体会在自身重力的作用下掉落至最右侧的定位槽36内,此时控制伺服电机314顺时针工作,使顶板31向右缓慢移动,其移动速度和上一道工序的输送带相同,这样可自动将顶板31上的所有定位槽6中自动装上待灌装电池壳体,当顶板31最左侧的定位槽36内装好待灌装电池壳体后,控制机组11控制上一道工序的输送带先停止工作,以及伺服电机314也停止工作。

59.灌装:此时顶板31上的所有待灌装电池壳体均运动至真空注液机构9的正下方,通过控制机组11控制下压机组6带动所有的安装管8和真空注液机构9向下运动,当真空注液机构9向下运动至程序设定的位置时,下压机组6保持该位置,此时真空注液机构9的真空罩体91将待灌装电池壳体顶部的注液口完全罩住,且真空注液机构9底部的缓冲垫圈98与待灌装电池壳体的顶部紧密挤压接触,从而实现将真空罩体91和待灌装电池壳体之间形成一个密闭空间,此时控制机组11控制液压机组10以及液压机组10与冲压液压缸93连通管道内的电磁阀开始工作,使冲压液压缸93伸出,带动冲压管94以及抽真空软管96插入待灌装电池壳体的内部,此时通过控制机组11控制真空机组5开始抽真空,将上述形成的密闭空间内的空气抽走,抽出后停止抽真空,控制机组11控制计量泵4开始工作,将储液机组7内的电解液通过注液软管95定量的泵入到待灌装电池壳体内。

60.封口:注液完成后,控制机组11控制液压机组10以及液压机组10与冲压液压缸93连通管道内的电磁阀开始工作,使冲压液压缸93收回,从而带动冲压管94上升复位,此时控制机组11控制液压机组10以及液压机组10与调节液压缸972连通管道内的电磁阀开始工作,使调节液压缸972伸出,分别通过活动杆9711和活动板973带动圆孔974内自动涂胶完成的橡胶密封塞9710运动至冲压管94的正下方,然后控制机组11控制液压机组10以及液压机组10与冲压液压缸93连通管道内的电磁阀开始工作,使冲压液压缸93伸出,冲压管94会向下冲击橡胶密封塞9710,将橡胶密封塞9710冲入待灌装电池壳体的注液口中,在冲压液压缸93的作用下使橡胶密封塞9710与待灌装电池壳体的表面紧密接触,同时使冲压液压缸93保压2

‑

3min,使胶液凝固,封口完成后先控制冲压液压缸93收回复位,再控制调节液压缸972收回复位,同时控制下压机组6复位,使真空罩体91上移与灌装完成的电池壳体上表面分离,从而完成一批上料的几个待灌装电池壳体的真空灌装封口。

61.下料:启动驱动电机314顺时针转动,将灌装完成的电池向右输送至下一道工序的输送带上,当一个定位槽36达到设定的位置后,控制机组11控制液压机组10以及液压机组10与旋转液压缸3152连通管道内的电磁阀开始工作,使该位置的旋转液压缸3152旋转,带动转板3151旋转打开矩形孔312,灌装好的电池会在自身重力的作用下掉落至下一道工序的输送带上,继续工作,直至所以定位槽36内的电池下料完成后,控制机组11控制驱动电机314逆时针旋转复位,进行下一个循环工作,这样就完成了该智能灌装设备的整个工作过

程。

62.同时本说明书中未作详细描述的内容均属于本领域技术人员公知的现有技术。

63.需要说明的是,本发明实施例中定位槽36的数量和真空注液机构9的数量相同,实际数量根据生产需求进行自由设计,并且本发明实施例中的冲压管94是采用抗冲击性能好的硬质金属材质制成。

64.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

65.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。