1.本发明属于自动化生产设备技术领域,具体是涉及一种自动化分次去核装置。

背景技术:

2.随着现代社会人们生活品质的不断提高,在现代社会中,越来越多人喜欢吃水果,在口味种类上对水果的加工丰富多彩。目前,现有水果中的西梅生产系统使用的设备结构设计存在劳动强度大、加工周期长、废品率高等不足之处,导致生产效率低,且西梅在加工去核之后的西梅果肉不均匀,失去了西梅果实的整体性,导致食用时失去原有的口感,果肉破坏后使营养元素流失,不能充分利用西梅果实的营养价值,现有西梅加工也有通过人工进行去核,人工去核的目的能够使其果然丰满性更好,但是如上述所说存在劳动强度大、加工周期长等问题出现。因此寻求一种加工周期短、生产效率高、劳动强度小的西梅去核装置尤为重要。

技术实现要素:

3.本发明主要是解决上述现有技术所存在的技术问题,提供一种自动化分次去核装置。

4.本发明的上述技术问题主要是通过下述技术方案得以解决的:一种自动化分次去核装置,包括装置机架、输送系统和分次去核系统,所述输送系统位于装置机架内部的下侧,所述分次去核系统位于装置机架内部的上侧且于所述输送系统的中部之上,所述输送系统包括输送链带、输送模块和动力传送装置,所述输送模块呈长条方体状,所述输送模块的横向中部均布排列设有若干填装孔,所述填装孔贯穿于输送模块的上下两侧,所述填装孔的上端部为弧面凹槽,所述填装孔的中部为喇叭状凹槽,所述填装孔的下端部为填装通孔,所述输送模块的左右两端均设有两根滑杆,两根滑杆之间为平行设置,所述两根滑杆上设有一块滑块,所述滑块与两根滑杆之间均为滑动连接,位于滑块与输送模块之间且于所述其中一根滑杆上套设有第一弹簧,所述滑块的上侧连接设有稳定轮,所述输送链带的形状呈四边形设置,其上下两边为平行设置,左右两边的上端处为向左倾斜设置,所述输送链带的数量为两条,两条所述输送链带分别设于输送模块两端的下表面,所述输送模块的数量为若干块,若干块的输送模块在两条输送链带的外侧均等排列,所述输送链带内侧的左上角设有主传动链轮,所述输送链带内侧的左下角、右上角和右下角均设有副传动链轮,所述主传动链轮的轮径大于副传动链轮的轮径,所述动力传送装置设于装置机架外的左后侧,所述动力传送装置包括主电机、减速机和第一传动箱,所述主电机的输出轴连接减速机的输入端,所述减速机与第一传动箱之间通过传动轴连接,所述减速机与主传动链轮之间为传动轴动力连接,所述装置机架外的右后侧设有第二传动箱,所述第二传动箱与第一传动箱之间通过长传动轴动力连接,所述第二传动箱的前侧设有与其转动连接的第二皮带轮,所述第一传动箱的前侧设有与其转动连接的第一皮带轮,所述第二传动箱与第一传动箱之间设有过渡皮带轮,所述过渡皮带轮通过转轴与装置机架的后侧转动连接,所述第一

皮带轮与过渡皮带轮之间通过传动皮带连接;

5.所述分次去核系统包括升降板和顶杆板,所述升降板与顶杆板之间为水平平行设置,所述升降板与顶杆板之间固定设有连接柱,所述升降板板体的四角处均滑动连接设有垂直设置的升降杆,所述升降杆的上下两端均通过连接板固定连接于装置机架前后两侧的内壁上,所述升降板中部的前后两侧均设有第一摆动杆,所述第一摆动杆的下端与升降板之间活动连接,所述升降板的上方设有第一转动轴,所述第一转动轴中部设有第三皮带轮,所述第三皮带轮的左方设有第四皮带轮,所述第三皮带轮与第四皮带轮之间通过皮带转动连接,所述第四皮带轮与装置机架的后侧壁之间活动连接,所述第四皮带轮的后端部延伸至装置机架外的后侧,所述第四皮带轮的后端部与过渡皮带轮之间通过皮带转动连接,位于第三皮带轮的前后两侧且于所述第一转动轴上设有第一轴承座,所述第一轴承座外壳的左右两侧通过连接板固定于装置机架左右两侧的内壁上,所述第一转动轴的前后两端均设有带动轮,所述带动轮外端面的偏心处设有第一销轴,所述第一摆动杆的上端与第一销轴之间活动连接,所述顶杆板的下表面从右至左依次垂直设有第一定位顶杆组、第二定位顶杆组和去核顶杆组,所述第一定位顶杆组、第二定位顶杆组和去核顶杆组均设于输送链带的上方;

6.位于去核顶杆组的正下方且于所述输送链带内部的上侧设有收料斗,所述装置机架机架的右侧设有进料口,所述输送链带右侧的倾斜段位于进料口的内侧处。

7.作为优选,所述第一定位顶杆组由四排第一定位顶杆排列组成,每排第一定位顶杆的数量与输送模块上的填装孔数量对应,所述第二定位顶杆组由四排第二定位顶杆排列组成,每排第二定位顶杆的数量与输送模块上的填装孔数量对应,所述去核顶杆组由四排去核顶杆排列组成,每排去核顶杆的数量与输送模块上的填装孔数量对应;

8.所述第一定位顶杆和第二定位顶杆下端部的中心均设有收缩孔,所述收缩孔的下侧设有收缩顶杆,所述收缩顶杆的上端部滑动连接于收缩孔内,所述收缩顶杆的下端设有定位圆块,位于定位圆块的上侧且于所述收缩顶杆下端部的杆体上套设有第二弹簧,所述去核顶杆的整体为实心圆棒,所述去核顶杆下端部的直径小于填装通孔的内径,所述去核顶杆的下端设有顶块。

9.作为优选,所述顶块下表面的中心开设有去核锥孔,所述定位圆块下表面的中心开设有定位锥孔,所述顶块整体的水平高度低于第二定位顶杆下的定位圆块的整体水平高度,所述第二定位顶杆下的定位圆块的整体水平高度低于第一定位顶杆下的定位圆块的整体水平高度。

10.作为优选,所述第一定位顶杆下的定位圆块的外圆直径大于第二定位顶杆下的定位圆块的外圆直径,所述四排第一定位顶杆下的定位锥孔的开口直径大于四排第二定位顶杆下的定位锥孔的开口直径。

11.作为优选,所述去核顶杆与输送链带之间设有落料板,所述落料板的前后两端固定于装置机架的内壁上,所述落料板内设有与去核顶杆数量及位置相对应的落料孔。

12.作为优选,所述进料口的左上侧设有拨料辊,所述拨料辊的数量为两个,所述拨料辊的外圈面上均布设有若干拨料片,所述拨料片的外端部设有与弧面凹槽形状相对应的弧形凸片,所述拨料辊的前后两端均设有辊轴,所述拨料辊两端的辊轴活动连接于装置机架的内壁上,所述两个拨料辊后端的辊轴均延伸至装置机架外的后侧,所述两个拨料辊后端

的辊轴的端部均设有第四皮带轮,两个所述第四皮带轮与第二皮带轮之间通过皮带转动连接,所述拨料辊转动时,其拨料片的外端面靠近于相邻两块输送模块之间的交接处。

13.作为优选,所述输送链带的内侧设有冲洗装置,所述冲洗装置包括升降架,所述升降架的上方设有固定板,所述升降架与固定板之间为水平平行设置,所述固定板的前后两端固定于装置机架的内壁上,所述升降架上表面的四角处向上垂直设有滑动光杆,所述固定板的四角处上下贯穿固定设有外滑动套,所述滑动光杆的上端部设于外滑动套内,所述滑动光杆的上端设有限位板,位于限位板的下表面与外滑动套的上端面之间且于所述滑动光杆上套设有第三弹簧,所述升降架上表面的中心向上垂直设有中心升降杆,所述固定板的中心上下贯穿固定设有内滑动套,所述中心升降杆的中部滑动连接设于内滑动套中,所述中心升降杆上端的上方设有凸轮盘,所述凸轮盘的前表面上开设有凸轮槽,所述中心升降杆的上端设有转动轮,所述转动轮设于凸轮槽内,所述凸轮盘中设有凸轮传动轴,所述凸轮传动轴的前后两端均转动连接于装置机架的内壁上,所述凸轮传动轴的后端部转动贯穿至装置机架后的外侧,所述凸轮传动轴的后端设有第五皮带轮,所述第五皮带轮与过渡皮带轮之间通过皮带转动连接,所述升降架的下表面向下垂直设有四排冲杆,每排冲杆的数量与输送模块上的填装孔数量及位置对应,所述冲杆下端部的直径小于填装孔的内径,所述冲杆的下端呈尖锥状,所述冲杆下端的尖锥处环形均布设有若干出气孔,所述冲杆的内部设有通气管,所述通气管的一端与出气孔连通,所述冲洗装置的外侧设有高压蒸汽机,所述升降架的外侧设有电磁阀,所述通气管的另一端通过管路连接一端电磁阀的出口端,所述高压蒸汽机的出气管连接电磁阀的进口端。

14.作为优选,所述输送链带内部的上侧设有上链带撑板,所述上链带撑板为水平设置,所述上链带撑板的数量为两块,两块上链带撑板分别安装于位于两条所述输送链带的下表面,所述上链带撑板的上表面与输送链带的下表面之间为滑动连接;

15.位于装置机架内部的底侧且于所述输送链带的下方设有下链带撑板,所述下链带撑板为水平设置,所述下链带撑板的数量为两块,两块下链带撑板分别安装位于输送链带外侧安装的若干块所述输送模块两端的外表面处,并与其之间为滑动连接。

16.作为优选,所述位于装置机架右侧的输送链带的内侧设有振动板,所述振动板的内侧安装有振动机,所述振动板的一侧面与装置机架右侧的输送链带滑动连接。

17.作为优选,所述输送链带上侧的水平段处的前后两侧均设有稳固挡板,两块所述稳固挡板的外侧固定于装置机架前后的内壁上,两块所述稳固挡板上端部的内侧面紧靠于稳定轮的外圈处。

18.本发明具有的有益效果:

19.通过设置数量为四排第一定位顶杆和四排第二定位顶杆的设置起到对果肉外体进行精准扶正,四排去核顶杆起到高效去核的效果;定位圆块的下端顶到果体时,收缩顶杆向收缩孔内收缩,第二弹簧起到支撑,实现定位圆块与果体之间为软性接触的效果,定位锥孔用于将果体摆正的效果,因西梅果呈两端尖锥状,定位锥孔与西梅果的一端贴合,实现西梅果一端的尖锥处向上的效果,去核锥孔的形状与果核端部的尖锥处配合,去核时能够快速准确的将果核与果肉分离的效果,第一定位顶杆下的定位圆块率先接触东倒西歪的果体,因此需要大直径的定位圆块配合大直径开口的定位锥孔,有助与扶正果体,第二定位顶杆下的定位锥孔的开口直径小于第一定位顶杆下的定位锥孔的开口直径,定位锥孔开口直

径的缩小,起到一个阶段性扶正果体的效果;升降架向下移动后使冲杆向填装孔的后侧伸入,高压蒸汽机中的高压蒸汽通过出气管经电磁阀进入至通气管中,通过通气管的引导,高压蒸汽从出气孔输出,实现对填装孔的内侧进行冲洗的效果,且冲杆还起到对卡在填装孔内的果体进行顶出的效果;

20.上链带撑板的作用是对输送链带起到支撑的目的,防止输送链带下垂,下链带撑板同样起到对若干块所述输送模块的支撑效果;振动板帮组若干果体能够顺利进入填装孔中;稳固挡板起到对输送模块在移动时的稳定性,使输送模块不易大幅度的前后晃动的效果;

21.本发明中通过主电机的带动,使升降板、升降架、拨料辊、主传动链轮和输送链带同步协作运行,通过各零件之间的传动配合,实现先通过第一定位顶杆和第二定位顶杆对果体进行分次找正的效果,再通过去核顶杆对果体进行高效去核的目的。

附图说明

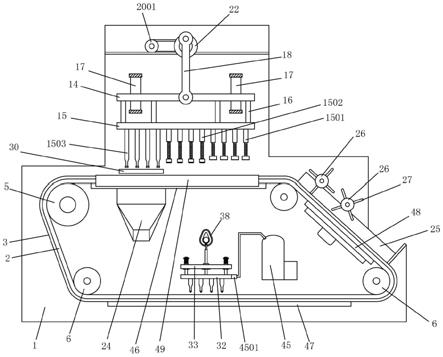

22.图1是本发明的一种主视内部结构示意图;

23.图2是本发明输送模块的一种俯视结构示意图;

24.图3是本发明输送模块的一种侧视结构示意图;

25.图4是本发明的一种后视结构示意图;

26.图5是本发明分次去核系统的一种侧视结构示意图;

27.图6是本发明第一定位顶杆、第二定位顶杆和去核顶杆与若干排列的输送模块之间的一种位置关系结构示意图;

28.图7是本发明顶杆板的一种侧视结构示意图;

29.图8是本发明第一定位顶杆的一种结构示意图;

30.图9是本发明第二定位顶杆的一种结构示意图;

31.图10是本发明去核顶杆的一种结构示意图;

32.图11是本发明定位圆块的一种结构示意图;

33.图12是本发明落料板的一种立体结构示意图;

34.图13是本发明拨料辊的一种侧视结构示意图;

35.图14是本发明拨料辊与输送模块之间的一种位置关系结构示意图;

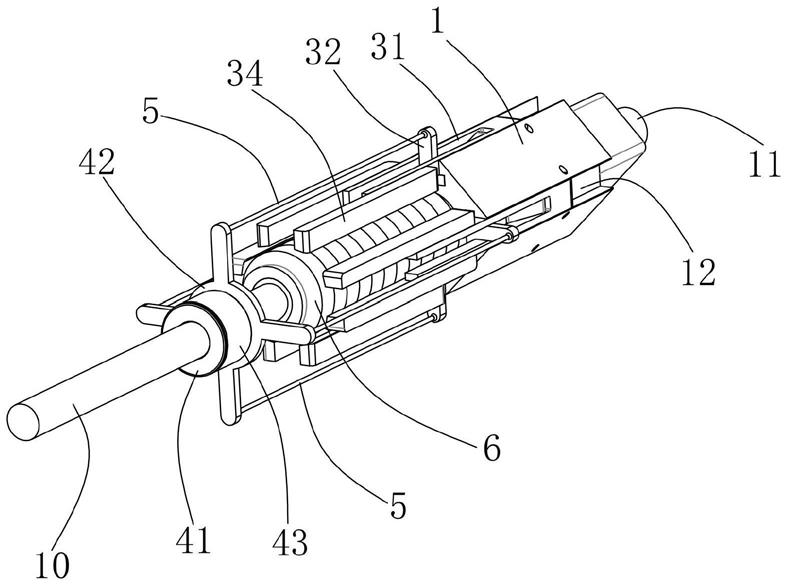

36.图15是本发明冲洗装置的一种结构示意图;

37.图16是本发明冲洗装置的一种侧视结构示意图;

38.图17是本发明冲杆的一种结构示意图。

具体实施方式

39.下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

40.实施例:一种自动化分次去核装置,如图1

‑

图17所示,包括装置机架1、输送系统和分次去核系统,所述输送系统位于装置机架1内部的下侧,所述分次去核系统位于装置机架1内部的上侧且于所述输送系统的中部之上,所述输送系统包括输送链带2、输送模块3和动力传送装置,所述输送模块3呈长条方体状,所述输送模块3的横向中部均布排列设有若干填装孔4,所述填装孔4贯穿于输送模块3的上下两侧,所述填装孔4的上端部为弧面凹槽

401,所述填装孔4的中部为喇叭状凹槽402,所述填装孔4的下端部为填装通孔403,所述输送模块3的左右两端均设有两根滑杆404,两根滑杆404之间为平行设置,所述两根滑杆404上设有一块滑块405,所述滑块405与两根滑杆404之间均为滑动连接,位于滑块405与输送模块3之间且于所述其中一根滑杆404上套设有第一弹簧406,所述滑块405的上侧连接设有稳定轮407,所述输送链带2的形状呈四边形设置,其上下两边为平行设置,左右两边的上端处为向左倾斜设置,所述输送链带2的数量为两条,两条所述输送链带2分别设于输送模块3两端的下表面,所述输送模块3的数量为若干块,若干块的输送模块3在两条输送链带2的外侧均等排列,所述输送链带2内侧的左上角设有主传动链轮5,所述输送链带2内侧的左下角、右上角和右下角均设有副传动链轮6,所述主传动链轮5的轮径大于副传动链轮6的轮径,大直径的主传动链轮5能够起到对输送链带2更稳定的传动,所述动力传送装置设于装置机架1外的左后侧,所述动力传送装置包括主电机7、减速机8和第一传动箱9,所述主电机7的输出轴连接减速机8的输入端,所述减速机8与第一传动箱9之间通过传动轴连接,所述减速机8与主传动链轮5之间为传动轴动力连接,所述装置机架1外的右后侧设有第二传动箱10,所述第二传动箱10与第一传动箱9之间通过长传动轴动力连接,所述第二传动箱10的前侧设有与其转动连接的第二皮带轮11,所述第一传动箱9的前侧设有与其转动连接的第一皮带轮12,所述第二传动箱10与第一传动箱9之间设有过渡皮带轮13,所述过渡皮带轮13通过转轴与装置机架1的后侧转动连接,所述第一皮带轮12与过渡皮带轮13之间通过传动皮带连接;减速机8为现有原动件与工作机之间的减速传动的装置;第一传动箱9和第二传动箱10为现有动力过度传动装置,将原动件动力通过传动箱传导至工作机部的原理。

41.所述分次去核系统包括升降板14和顶杆板15,所述升降板14与顶杆板15之间为水平平行设置,所述升降板14与顶杆板15之间固定设有连接柱16,所述升降板14板体的四角处均滑动连接设有垂直设置的升降杆17,所述升降杆17的上下两端均通过连接板固定连接于装置机架1前后两侧的内壁上,所述升降板14中部的前后两侧均设有第一摆动杆18,所述第一摆动杆18的下端与升降板14之间活动连接,所述升降板14的上方设有第一转动轴19,所述第一转动轴19中部设有第三皮带轮20,所述第三皮带轮20的左方设有第四皮带轮2001,所述第三皮带轮20与第四皮带轮2001之间通过皮带转动连接,所述第四皮带轮2001与装置机架1的后侧壁之间活动连接,所述第四皮带轮2001的后端部延伸至装置机架1外的后侧,所述第四皮带轮2001的后端部与过渡皮带轮13之间通过皮带转动连接,位于第三皮带轮20的前后两侧且于所述第一转动轴19上设有第一轴承座21,所述第一轴承座21外壳的左右两侧通过连接板固定于装置机架1左右两侧的内壁上,所述第一转动轴19的前后两端均设有带动轮22,所述带动轮22外端面的偏心处设有第一销轴23,所述第一摆动杆18的上端与第一销轴23之间活动连接,所述顶杆板15的下表面从右至左依次垂直设有第一定位顶杆组、第二定位顶杆组和去核顶杆组,所述第一定位顶杆组、第二定位顶杆组和去核顶杆组均设于输送链带2的上方;升降板14与顶杆板15之间通过连接柱16将两者固定,升降板14通过升降杆17实现垂直定位上下升降,第一转动轴19通过两个第一轴承座21实现转动安装,第一销轴23的偏心设置使第一摆动杆18通过带动轮22的转动实现上下升降摆动,第一摆动杆18的上下升降摆动带动升降板14的上下升降,顶杆板15随之上下往复运动,使第一定位顶杆组、第二定位顶杆组和去核顶杆组同步上下往复移动。

42.位于去核顶杆组的正下方且于所述输送链带2内部的上侧设有收料斗24,收料斗

24用于收集从果肉中去下的果核,所述装置机架1机架的右侧设有进料口25,所述输送链带2右侧的倾斜段位于进料口25的内侧处。

43.所述第一定位顶杆组由四排第一定位顶杆1501排列组成,每排第一定位顶杆1501的数量与输送模块3上的填装孔4数量对应,所述第二定位顶杆组由四排第二定位顶杆1502排列组成,每排第二定位顶杆1502的数量与输送模块3上的填装孔4数量对应,所述去核顶杆组由四排去核顶杆1503排列组成,每排去核顶杆1503的数量与输送模块3上的填装孔4数量对应;四排第一定位顶杆1501和四排第二定位顶杆1502的设置起到对果肉外体进行精准扶正,四排去核顶杆1503起到高效去核的效果。

44.所述第一定位顶杆1501和第二定位顶杆1502下端部的中心均设有收缩孔1504,所述收缩孔1504的下侧设有收缩顶杆1505,所述收缩顶杆1505的上端部滑动连接于收缩孔1504内,所述收缩顶杆1505的下端设有定位圆块1506,位于定位圆块1506的上侧且于所述收缩顶杆1505下端部的杆体上套设有第二弹簧1507,所述去核顶杆1503的整体为实心圆棒,所述去核顶杆1503下端部的直径小于填装通孔403的内径,所述去核顶杆1503的下端设有顶块1508;定位圆块1506的下端顶到果体时,收缩顶杆1505向收缩孔1504内收缩,第二弹簧1507起到支撑,实现定位圆块1506与果体之间为软性接触,实现因果体大小不一而损坏果肉。

45.所述顶块1508下表面的中心开设有去核锥孔1509,顶块1508向下移动时,去核锥孔1509的形状与果核端部的尖锥处配合,去核时能够快速准确的将果核与果肉分离,所述定位圆块1506下表面的中心开设有定位锥孔1510,定位锥孔1510用于将果体摆正的效果,因西梅果呈两端尖锥状,定位锥孔1510与西梅果的一端贴合,实现西梅果一端的尖锥处向上的效果;所述顶块1508整体的水平高度低于第二定位顶杆1502下的定位圆块1506的整体水平高度,所述第二定位顶杆1502下的定位圆块1506的整体水平高度低于第一定位顶杆1501下的定位圆块1506的整体水平高度,顶块1508向填装孔4内伸入后,第二定位顶杆1502下的定位圆块1506和第一定位顶杆1501下的定位圆块1506都能够软性接触到各个果体。

46.所述第一定位顶杆1501下的定位圆块1506的外圆直径大于第二定位顶杆1502下的定位圆块1506的外圆直径,所述四排第一定位顶杆1501下的定位锥孔1510的开口直径大于四排第二定位顶杆1502下的定位锥孔1510的开口直径;第一定位顶杆1501下的定位圆块1506率先接触东倒西歪的果体,因此需要大直径的定位圆块1506配合大直径开口的定位锥孔1510,有助与扶正果体,第二定位顶杆1502下的定位锥孔1510的开口直径小于第一定位顶杆1501下的定位锥孔1510的开口直径,定位锥孔1510开口直径的缩小,起到一个阶段性扶正果体的效果。

47.所述去核顶杆1503与输送链带2之间设有落料板30,所述落料板30的前后两端固定于装置机架1的内壁上,所述落料板30内设有与去核顶杆1503数量及位置相对应的落料孔31;去核顶杆1503向果体去核后,向上移动时会连带果体一同上升,落料孔31起到对果体与第一定位顶杆1501之间的拨离。

48.进料口25的左上侧设有拨料辊26,所述拨料辊26的数量为两个,所述拨料辊26的外圈面上均布设有若干拨料片27,所述拨料片27的外端部设有与弧面凹槽401形状相对应的弧形凸片28,所述拨料辊26的前后两端均设有辊轴2601,所述拨料辊26两端的辊轴2601活动连接于装置机架1的内壁上,所述两个拨料辊26后端的辊轴2601均延伸至装置机架1外

的后侧,所述两个拨料辊26后端的辊轴2601的端部均设有第四皮带轮29,两个所述第四皮带轮29与第二皮带轮11之间通过皮带转动连接,所述拨料辊26转动时,其拨料片27的外端面靠近于相邻两块输送模块3之间的交接处;拨料辊26转动时,拨料片27对输送模块3上没有进入填装孔4的果体进行拨动,将没有进入填装孔4的国体向右下侧拨动,因果体很容易滞留在相邻两块输送模块3之间,通过拨料片27能够将其拨离。

49.所述输送链带2的内侧设有冲洗装置,所述冲洗装置包括升降架32,所述升降架32的上方设有固定板33,所述升降架32与固定板33之间为水平平行设置,所述固定板33的前后两端固定于装置机架1的内壁上,所述升降架32上表面的四角处向上垂直设有滑动光杆34,所述固定板33的四角处上下贯穿固定设有外滑动套35,所述滑动光杆34的上端部设于外滑动套35内,所述滑动光杆34的上端设有限位板36,位于限位板36的下表面与外滑动套35的上端面之间且于所述滑动光杆34上套设有第三弹簧3401,所述升降架32上表面的中心向上垂直设有中心升降杆37,所述固定板33的中心上下贯穿固定设有内滑动套3701,所述中心升降杆37的中部滑动连接设于内滑动套3701中,所述中心升降杆37上端的上方设有凸轮盘38,所述凸轮盘38的前表面上开设有凸轮槽39,所述中心升降杆37的上端设有转动轮3702,所述转动轮3702设于凸轮槽39内,所述凸轮盘38中设有凸轮传动轴40,所述凸轮传动轴40的前后两端均转动连接于装置机架1的内壁上,所述凸轮传动轴40的后端部转动贯穿至装置机架1后的外侧,所述凸轮传动轴40的后端设有第五皮带轮41,所述第五皮带轮41与过渡皮带轮13之间通过皮带转动连接,所述升降架32的下表面向下垂直设有四排冲杆42,每排冲杆42的数量与输送模块3上的填装孔4数量及位置对应,所述冲杆42下端部的直径小于填装孔4的内径,所述冲杆42的下端呈尖锥状,所述冲杆42下端的尖锥处环形均布设有若干出气孔43,所述冲杆42的内部设有通气管44,所述通气管44的一端与出气孔43连通,所述冲洗装置的外侧设有高压蒸汽机45,所述升降架32的外侧设有电磁阀4501,所述通气管44的另一端通过管路连接一端电磁阀46的出口端,所述高压蒸汽机45的出气管连接电磁阀46的进口端。升降架32通过滑动光杆34的设置能够在外滑动套35中上下往复移动,第三弹簧3401有助于升降架32的复位,第三弹簧3401使升降架32向下移动时更加稳定;凸轮盘38的转动使转动轮3702在凸轮槽39内滚动,由于凸轮盘38的转动,转动轮3702沿着凸轮槽39的路径滚动,实现中心升降杆37上下浮动的效果,中心升降杆37上下往复运动使升降架32上下移动;升降架32向下移动后使冲杆42向填装孔4的后侧伸入,电磁阀4501通过外部现有控制开关控制打开,使高压蒸汽机45中的高压蒸汽通过出气管经电磁阀4501进入至通气管44中,通过通气管44的引导,高压蒸汽从出气孔43输出,实现对填装孔4的内侧进行冲洗的效果,且冲杆42还起到对卡在填装孔4内的果体进行顶出的效果。

50.所述输送链带2内部的上侧设有上链带撑板46,所述上链带撑板46为水平设置,所述上链带撑板46的数量为两块,两块上链带撑板46分别安装于位于两条所述输送链带2的下表面,所述上链带撑板46的上表面与输送链带2的下表面之间为滑动连接;上链带撑板46的作用是对输送链带2起到支撑的目的,防止输送链带2下垂。

51.位于装置机架1内部的底侧且于所述输送链带2的下方设有下链带撑板47,所述下链带撑板47为水平设置,所述下链带撑板47的数量为两块,两块下链带撑板47分别安装位于输送链带2外侧安装的若干块所述输送模块3两端的外表面处,并与其之间为滑动连接;下链带撑板47同样起到对若干块所述输送模块3的支撑。

52.所述位于装置机架1右侧的输送链带2的内侧设有振动板48,所述振动板48的内侧安装有振动机,所述振动板48的一侧面与装置机架1右侧的输送链带2滑动连接;振动板48帮组若干果体能够顺利进入填装孔4中。

53.所述输送链带2上侧的水平段处的前后两侧均设有稳固挡板49,两块所述稳固挡板49的外侧固定于装置机架1前后的内壁上,两块所述稳固挡板49上端部的内侧面紧靠于稳定轮407的外圈处;稳固挡板49起到对输送模块3在移动时的稳定性,使输送模块3不易大幅度的前后晃动。

54.本发明的运行原理:

55.将本发明中的振动机、主电机7、高压蒸汽机45和电磁阀4501连接现有控制开关,主电机7与电源连接,启动主电机7,主电机7输出的高转速动力通过减速机8减速,减速机8将减速后的动力分别传动至主传动链轮5和第一传动箱9,主传动链轮5的转动带动输送链带2逆时针转动,第一传动箱9分别带动第一皮带轮12和第二传动箱10,第一皮带轮12通过皮带带动过渡皮带轮13,第二传动箱10带动第二皮带轮11,第二皮带轮11带动两个第四皮带轮29,第四皮带轮29的转动带动拨料辊26转动,过渡皮带轮13分别带动第五皮带轮41和第四皮带轮2001,第五皮带轮41的转动带动凸轮传动轴40转动,第四皮带轮2001的转动带动第三皮带轮20转动;

56.将待去核的批量西梅果体倒入进料口25内,输送链带2的逆时针转动将果体向左上侧移动,振动板48帮助若干果体能够顺利进入填装孔4中,拨料辊26转动时,拨料片27对输送模块3上没有进入填装孔4的果体进行拨动,将没有进入填装孔4的果体向右下侧拨动,因果体很容易滞留在相邻两块输送模块3之间,通过拨料片27能够将其拨离,进入填装孔4后的果体被输送至输送链带2上侧的平行段,平行段的输送链带2上的输送模块3通过稳固挡板49起到对输送模块3在移动时的稳定性,使输送模块3不易大幅度的前后晃动,此时升降板14通过升降杆17上下升降,第一销轴23的偏心设置使第一摆动杆18通过带动轮22的转动实现上下升降摆动,第一摆动杆18的上下升降摆动带动升降板14的上下升降,顶杆板15随之上下往复运动,使第一定位顶杆组、第二定位顶杆组和去核顶杆组同步上下往复移动,第一定位顶杆1501下的定位圆块1506率先接触东倒西歪的果体,因此需要大直径的定位圆块1506配合大直径开口的定位锥孔1510,有助与扶正果体,定位圆块1506的下端顶到果体时,收缩顶杆1505向收缩孔1504内收缩,第二弹簧1507起到支撑,实现定位圆块1506与果体之间为软性接触,实现因果体大小不一而损坏果肉,第二定位顶杆1502下的定位锥孔1510的开口直径小于第一定位顶杆1501下的定位锥孔1510的开口直径,定位锥孔1510开口直径的缩小,起到一个阶段性扶正果体的效果,位于装置机架1内上侧的输送模块3向左移动的同时果体被第一定位顶杆1501和第二定位顶杆1502下端的定位圆块1506陆续扶正后,顶块1508同步向下移动,去核锥孔1509的形状与果核端部的尖锥处配合,去核时能够快速准确的将果核与果肉分离,去核顶杆1503向果体去核后,向上移动时会连带果体一同上升,落料孔31起到对果体与第一定位顶杆1501之间的拨离,去核后的果体通过输送链带2输送至装置机架1内的左侧,由于输送链带2左右两边的上端处为向左倾斜设置,使去核后的西梅从输送链带2的左上端掉落,掉落的果体通过现有装载盘接住,西梅去核完毕,取出的果核通过收料斗24收集导出;

57.西梅去核后的填装孔4会残留果酱汁水,通过凸轮传动轴40带动凸轮盘38的转动

使转动轮3702在凸轮槽39内滚动,由于凸轮盘38的转动,转动轮3702沿着凸轮槽39的路径滚动,实现中心升降杆37上下浮动的效果,中心升降杆37上下往复运动使升降架32上下移动,升降架32向下移动后使冲杆42向填装孔4的后侧伸入,电磁阀4501通过外部现有控制开关控制打开,使高压蒸汽机45中的高压蒸汽通过出气管经电磁阀4501进入至通气管44中,通过通气管44的引导,高压蒸汽从出气孔43输出,实现对填装孔4的内侧进行冲洗的效果,且冲杆42还起到对卡在填装孔4内的果体进行顶出的效果。

58.本发明中通过主电机7的带动,使升降板14、升降架32、拨料辊26、主传动链轮5和输送链带2同步协作运行,通过各零件之间的传动配合,实现上述机械运行的配合。

59.最后,应当指出,以上实施例仅是本发明较有代表性的例子。显然,本发明不限于上述实施例,还可以有许多变形。凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均应认为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。