1.本发明涉及熔炼设备技术领域,具体涉及一种节能型熔炼装置。

背景技术:

2.熔炼装置的核心设备为反射炉,现有反射炉应用比较广泛,尤其在重金属火法冶金领域如金属铜(cu)、铅(pb)、锡(sn)、锑(sb)、铋(bi)、铝(al)及各类贵金属、小金属的火法冶金熔炼,均是靠燃烧煤炭、天燃气、煤转气、重油、可燃煤焦油等作为热源,将含有重金属的化合物原料,以其他各辅料作为配料混合装入反射炉,在800℃以上高温下,各类化合物相互反应置换沉淀而得到各类金属的单质,渣放出或弃之或作为危险废物再利用,在燃料不断燃烧下靠反射炉炉体内墙壁耐火砖的反射热保持炉内熔体处于高温状态,方可反应和熔炼澄清作业,由于其相比鼓风炉、富氧侧吹炉、吉普赛特炉、qsl炉、闪速炉、瓦纽科夫炉具有投资省、占地少、见效快、清洁环保而被广泛应用。

3.现有反射炉存在的缺点:

4.1、现有技术反射炉均因要适应高温(>1000℃)熔炼而兴建(由于技术的原因不高温金属根本炼不出来),均存在耗能高,热能直接利用率<50%,大量废气巨大潜热没有被有效利用或直接利用,而且生产效率低下,尤其直接利用几乎没有。

5.2、制备环节中“氧化还原”中互为交替进行,该氧化时却还原,该还原时却又进行着氧化反应,造成渣与金属混淆不清,澄清和沉淀效果较差,渣含铅高于1.5%,有些地方反射炉弃渣中含铅高达6%以上,造成极大的资源浪费和环境污染。

6.3、成本高,极高热量的尾气必须降温方可进入烟尘净化布袋室,据测算反射炉离炉废烟气温度高达850℃,需要降到250

‑

150℃以下才可以进入布袋室收尘净化,降温需要大量的水资源,浪费了大量的成本。

7.4、单位人员的劳动生产率低下,由于不是连续加料,一炉一放,再开炉间隔时间长,炉体温度会下降,升温在继续开炉时间延长,同时炉体内耐火砖耐急冷急热,使性能变差,即使不是一炉一放也是铅碴混合不清氧化还原反应不分。

技术实现要素:

8.本发明旨在提供一种节能型熔炼装置,以降低能耗,提高热能直接利用率。

9.为实现上述目的,本发明提供的一种节能型熔炼装置,所述反射炉包括钢罩、耐火层和隔热墙,所述耐火层包括若干耐火砖围成的谓反射炉体,所述钢罩包裹于谓反射炉体的外壁,所述隔热墙立设于谓反射炉体底面的中部且与谓反射炉体顶面之间形成空挡,使隔热墙将谓反射炉体分隔成上换热区、第一下熔炼区和第二下熔炼区,所述钢罩左右侧板的中心分别水平对应于隔热墙的两侧板开设有贯穿耐火层的第一进火口和第二进火口,所述第一进火口与第二进火口同轴设置;

10.所述上换热区分别对应第一下熔炼区和第二下熔炼区开设有贯穿钢罩顶板的第一投料口和第二投料口,所述第一下熔炼区和第二下熔炼区后侧壁的底部对应开设有贯穿

钢罩后侧板的第一排料口和第二排料口,所述上换热区开设有排气口,所述排气口处通过带控制阀的排气管路连接有缓冲器,所述排气管路的进气端设有换热器。

11.基于上述,该节能型熔炼装置,可采用燃油、燃气、煤转气、喷粉煤直接对准第一进火口和第二进火口燃烧,火焰的内焰和外焰均可直接传质传热,通过第一进火口进入第一下熔炼区内的热量可使隔热墙升温,而隔热墙升温后可使部分热量传递给第二下熔炼区,对第二下熔炼区预热,同理,通过第二进火口进入第二下熔炼区内的热量可使隔热墙升温,而隔热墙升温后可使热量传递给第一下熔炼区,对第一下熔炼区预热,通过第一进火口与第二进火口的火焰交叉对另一个熔炼区预热,使热量得到了充分的利用,提高了热能的直接利用率。设置缓冲器第一方面能够控制尾气的排放速率,使尾气气流稳定,且不会对谓反射炉体内反应造成大的波动,第二方面能够保证换热器的热量充足,并与换热器配合将尾气热量反辐射至谓反射炉体内,以使尾气热量再次利用,提高尾气热能的利用率。

12.在上述技术方案中,本发明还可以做如下改进:

13.优选地,所述第一投料口和第二投料口均为多个,且沿谓反射炉体长度方向间隔设置。

14.优选地,所述隔热墙包括隔热介质和包围隔热介质的隔板。

15.优选地,所述隔板上装设有用于观测隔热介质的第一观察窗和用于抽注液体或气体的操作门。

16.优选地,所述隔板上装设有备用火阀。

17.优选地,所述钢罩的前侧板分别对应于第一下熔炼区和第二下熔炼区开设有第二观察窗。

18.优选地,所述缓冲器距钢罩的长度介于0

‑

30m之间。

19.优选地,所述谓反射炉体的顶板呈弓弧状结构或平吊状结构。

20.本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

21.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。

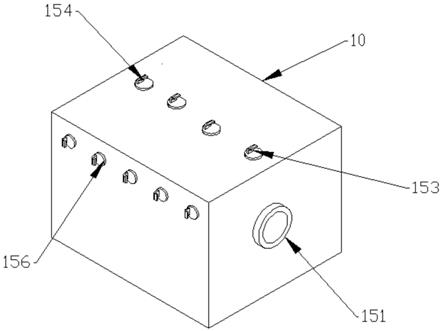

22.图1是本发明实施例一种节能型熔炼装置的立体结构示意图;

23.图2是图1中反射炉的侧剖示意图;

24.图3是图1中反射炉的正剖示意图;

25.图4是图1的俯视图;

26.附图中,

27.反射炉10、钢罩11、耐火层12、隔热墙13、隔板131、隔热介质132、第一观察窗133、操作门134、上换热区141、第一下熔炼区142、第二下熔炼区143、第一进火口151、第二进火口152、第一投料口153、第二投料口154、排气口155、第二观察窗156、第一排料口157、第二排料口158、排气管路159、换热器20。

具体实施方式

28.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

29.请参阅图1至图4,本实施例公开一种节能型熔炼装置,其包括反射炉10、缓冲器20和换热器;

30.如图1和图2所示,反射炉10包括钢罩11、耐火层12和隔热墙13,耐火层12包括若干耐火砖围成的谓反射炉体,钢罩11包裹于谓反射炉体的外壁,以形成保护层。

31.隔热墙13立设于谓反射炉体底面的中部且与谓反射炉体顶面之间形成空挡,使隔热墙13将谓反射炉体分隔成上换热区141、第一下熔炼区142和第二下熔炼区143,钢罩11左右侧板的中心分别水平对应于隔热墙13的两侧板开设有贯穿耐火层12的第一进火口151和第二进火口152,第一进火口151与第二进火口152同轴设置;

32.上换热区141分别对应第一下熔炼区142和第二下熔炼区143开设有贯穿钢罩11顶板的第一投料口153和第二投料口154,第一下熔炼区142和第二下熔炼区143后侧壁的底部对应开设有贯穿钢罩11后侧板的第一排料口157和第二排料口158,上换热区141开设有排气口155,排气口155处通过带控制阀的排气管路159连接有缓冲器20,排气管路159的进气端设有换热器。

33.基于上述,本实施例提供的一种节能型熔炼装置,可采用燃油、燃气、煤转气、喷粉煤直接对准第一进火口151和第二进火口152燃烧,火焰的内焰和外焰均可直接传质传热,通过第一进火口151进入第一下熔炼区142内的热量可使隔热墙13升温,而隔热墙13升温后可使热量传递给第二下熔炼区143,对第二下熔炼区143预热,同理,通过第二进火口152进入第二下熔炼区143内的热量可使隔热墙13升温,而隔热墙13升温后可使热量传递给第一下熔炼区142,对第一下熔炼区142预热,通过第一进火口151与第二进火口152的火焰交叉对另一个熔炼区预热,使热量得到了充分的利用,提高了热能的直接利用率。设置缓冲器20第一方面能够控制尾气的排放速率,使尾气气流稳定,且不会对谓反射炉体内反应造成大的波动,第二方面能够保证换热器的热量充足,并与换热器配合将尾气热量反辐射至谓反射炉体内,以使尾气热量再次利用,提高尾气热能的利用率。

34.在本实施例中,需要说明的是,谓反射是指在一个相对封闭的炉体空间里,依靠炉体内壁所砌耐火砖的吸热再把热量反射到空间以下熔体上的反射。

35.在本实施例中,第一投料口153和第二投料口均为多个,且沿谓反射炉体长度方向间隔设置,第一投料口153和第二投料口154交替投料,同时使第一下熔炼区142和第二下熔炼区143交替使用,第一下熔炼区142和第二下熔炼区143内产生的金属和渣沿不同的轨道输出。

36.基于上述,本实施例提供的节能型熔炼装置,第一下熔炼区142和第二下熔炼区143按照炉次和炉位采取循环操作,每一操作为一完整的工艺流程,在炉体操作中,炉次间断炉位循环往复连续着每一工艺流程图的完整执行。

37.在本实施例中,缓冲器20距钢罩11的长度介于0

‑

30m之间,具体根据反射炉10的体积大小以及安装空间确定,当然缓冲器20的进气口还可设在钢罩10左右侧板上。

38.在本实施例中,隔热墙13包括隔热介质132和包围隔热介质132的隔板131,隔板

131优选z15不锈钢板或q235不锈钢板,隔板131上装设有用于观测隔热介质132的第一观察窗133和用于抽注液体或气体的操作门134,隔热介质132优选压缩气体和水,隔板131上装设有备用火阀135,以被检修时使用。

39.在本实施例中,谓反射炉体的顶板呈弓弧状结构或平吊状结构,当反射炉体的顶板呈弓弧状结构时,其中心角为10

°‑

180

°

,反射炉体的顶板长度方向呈曲线状结构或直线状结构。

40.在本实施例中,钢罩11的前侧板分别对应于第一下熔炼区142和第二下熔炼区143开设有第二观察窗156,第二观察窗156为间隔设置的多个,第二观察窗156可临时作为投料口使用。

41.综上所述,本实施例提供的一种节能型熔炼装置,大大实现了节能,使热量得到了充分的利用,废气带走的热量也得到回收利用,节能效果显著,基于上述改进,可使耗能由原来的120公斤标煤/吨金属下降至80公斤标煤/吨金属,大大降低了能耗。同时,采用连续加料方式缩短了炉次时间,提高了劳动生产率,金属直收率也有所提升。

42.以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。本发明未详细描述的技术、形状、构造部分均为公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。