1.本发明涉及一种用于监控燃烧器和/或燃烧器的燃烧行为的方法。在此,测量电离信号并且将所测量的电离信号用于监控燃烧器。优选地,该方法还用于调节燃烧器或燃烧器的燃烧行为。本发明还涉及一种燃烧器装置,具有燃烧器、热交换器、至少一个电离电极、用于燃烧器的空气

‑

燃料混合物供应装置和控制装置。控制装置与电离电极连接并且基于借助至少一个电离电极测量的电离信号来监控燃烧器和/或燃烧器的燃烧行为。燃烧器优选是气体燃烧器。

背景技术:

2.例如ep 2 017 531b1示出具有燃烧器、包围的热交换器和电离电极的燃烧器装置的原理结构。在这种燃烧器中燃烧空气

‑

燃料(或替选地:空气

‑

气体)混合物(也参见例如de 34 15 946c2)。燃料在此例如是丙烷、丁烷或例如转化为气态的柴油或由这些组分构成的混合物。火焰在燃烧过程中从燃烧器表面发出。

3.为了监控火焰的存在或者也监控燃烧质量本身并且优选基于此来调节燃烧器的行为或燃烧过程,在现有技术中已知的是使用所谓的电离电极。例如ep 1 036 984a1、ep 1 707 880a1、de 10 2010 055 567b4或ep 2 357 410a2描述了用于监控或识别火焰的电离电极的结构和应用。其它测量装置例如能够在wo 2016/140681 a1、de 201 12 299u1、de 198 17 966a1、de 10 2017 204 014a1、de 10 2010 046 954a1或de 102 20 773 a1中找到。在测量之后对燃烧行为的调节例如经由控制空气系数来进行。例如在完全预混合的表面燃烧器的情况下,这样做的目的是确保安全、清洁和高效的燃烧。例如,根据电离信号(即电离电压和/或电离电流)单独调节燃气阀和助燃鼓风机。

4.在上述用于监控在气体燃烧器中存在火焰的方法中,使用火焰的电离效应。在此,经由两个电极或者经由一个电极和一个接地电极在火焰应位于的区域中施加交流电压。如果火焰在该区域中燃烧,则这会对交流电压引起整流效应,所述整流效应又再引起例如从接地至电离电极的电流流动。该电流流动由测量电子设备检测并且能够以电离电压的形式提供作为对于实际发生的电离电流的量度。在大多数情况下,为测量到的电离电压预设极限值,超过该极限值被评估为存在火焰,而低于该极限值被如下解释:没有火焰燃烧。总之,因此确定电离信号,根据涉及方案,所述电离信号能够是电压或电流。

5.已知的是,使用燃烧器的表面(即燃烧器表面)作为电接地,其中火焰从该表面发出。相对于该表面或该接地电极施加电离电极。在此,电极相对于火焰或燃烧器表面的位置对于测量电离电压是决定性的。

6.气体燃烧器和尤其是鼓风机运行的气体燃烧器经常承受变化的环境条件,变化的环境条件会引起变化的燃烧行为。这种环境参数例如是空气压力、燃烧供应空气的温度、气体压力(即输送燃气所借助的压力)、气体类型以及还有气体的能量值。在此要考虑的是,燃气的组成成分通常能够变化。例如,在典型的气体混合物如lpg(液化石油气;汽车煤气)或

典型的丙烷/丁烷混合物的情况下,组成成分能是可变的。因此,根据气体输送可行的是,能够输送纯丙烷、纯丁烷或不限定的丙烷/丁烷混合物。

7.因此,由于变化的环境参数存在下述可能性:气体燃烧器不在最佳工作点运行,在所述最佳工作点燃料最佳被燃烧并且有害物质排放最小。如果在燃气和(空气)氧气之间存在这种比率,使得发生完全燃烧,其方式为:燃气与(空气)氧气完全反应,则称为化学计量燃烧,这对应于λ=1。如果λ值小于1,即低于化学计量比,则这表示:空气

‑

燃料混合物在氧气不足的情况下会发生浓的、而不完全的燃烧。如果λ值大于1,即超化学计量比,则在计算上在过量空气下发生燃烧。在技术燃烧中,根据应用领域,不同的λ范围用于清洁的、有害物质低的燃烧。在完全混合的气体燃烧器的情况下,经常使用从λ=1.2至λ=1.5的范围。在该λ范围内完全和卫生地进行燃烧。在这些极限之外的燃烧会引起效率降低和有害的废气成分的排放增加。

8.ep 0 770 824b1提出,从稀薄的、超化学计量比的燃烧器运行出发,减少过量空气直至存在低化学计量比的燃烧。为此,测量在电离电极和燃烧器表面之间的电离电压。因为在化学计量燃烧的情况下,电离电压最大,因此在所述方法中在减少过量空气时,电离电压首先增加。如果电离电压在达到最大值之后随后下降,则这表明:燃烧是低化学计量比的。

9.电离信号的定性变化曲线通常在相关的λ范围内显示出可重现的表征性的特征。然而,绝对值可能会有偏差。因此,例如电离电压的绝对值取决于电离电极的位置(另一术语也称为电离火花塞)、老化特性、燃料的性质或者还有燃烧过程发生的高度方位。因此校准测量装置是符合目的的,以便能够将电离信号用作为燃烧调节的调节变量。

10.校准例如在于,通过改变混合比来找到电离电压的上述最大值,其方式为:使空气

‑

燃料混合物变浓。在此,燃烧逐步变浓,直至确定最大电压,其方式为:以较低的转速运行用于燃烧空气的鼓风机或允许更多气体流入阀。替选地已知的是,在稀薄的气体

‑

空气混合物下进行校准(例如参见ep 2 014 985a2)。

11.尤其,接近浓的或接近低于化学计量的范围具有增加一氧化碳形成、增强燃烧器表面老化或者还有增加烟形成的缺点。

技术实现要素:

12.本发明所基于的目的在于,提出一种用于监控燃烧器的方法和一种具有能够以这种方式监控的燃烧器的相应的燃烧器装置,它们是现有技术的替选方案。

13.本发明通过一种方法来实现该目的,所述方法的特征在于,测量在电离电极和与燃烧器的燃烧器表面间隔开的配合电极之间的电离信号。

14.监控例如在于,从相对于配合电极和在已知的λ值下测量到的电离信号中确定电离电压或电离电流的量值,并且将该值与期望值进行比较。在所确定的值与期望值的偏差超出公差范围的情况下,校正空气

‑

燃料混合物,例如增加或减少空气份额。在以下设计方案之一中描述:如何确定这种期望值或者如何对该方法进行校准。

15.该方法用于监控燃烧器或尤其监控燃烧器的燃烧行为。优选地,该方法用于监控或调节通过燃烧器对空气

‑

燃料混合物的燃烧,即燃烧器的燃烧行为。在以下设计方案之一中,该方法还包括对用于监控的参数的校准或确定。

16.燃烧器优选为完全预混合的表面燃烧器。

17.在现有技术中,燃烧器或尤其是在燃烧时产生的火焰从其发出的燃烧器表面用作为配合电极,相对于所述配合电极借助电离电极测量电离信号(即例如电离电压或电离电流)。然而,在根据本发明的方法中,这经由与燃烧器表面间隔开的配合电极发生。因此,配合电极尤其也不是燃烧器的一部分,

‑‑

根据设计方案

‑‑

与燃烧器或尤其是燃烧器表面电隔离。

18.构思在于,测量在电离电极和与燃烧器表面间隔开的配合电极之间的电离电信号(即根据设计方案为电压或电流)。然后从这样测量到的电离信号中确定:燃烧过程是否最佳地进行以及是否可能必须以调节的方式对燃烧器或整个燃烧器装置进行干预。

19.在一个可行的设计方案中,配合电极是至少部分地包围燃烧器表面的热交换器。在此,热交换器或热交换器的例如朝向燃烧器表面的内部壳体至少部分地是导电的。在一个设计方案中,热交换器用于将在燃烧时产生的烟气的热能传递到流体,例如水上。

20.根据设计方案,使用单个电离电极,与现有技术相比,该电离电极更远离火焰区域

‑‑

即尤其远离燃烧器表面

‑‑

,或者使用至少两个电离电极

‑‑

例如在距燃烧器表面的不同的间距处

‑‑

用于测量电离信号。在借助仅一个电离电极进行测量时,在一个设计方案中,所述电离电极优选在位于燃烧器表面和热交换器壳体之间的中心处,作为与燃烧器不同的配合电极的示例。

21.在一个变型方案中,火花塞既用于点燃燃烧器的燃烧过程,也用作为电离电极。

22.在一个设计方案中

‑‑

基于至少一个电离信号—影响向燃烧器供应空气

‑

燃料混合物。因此,例如改变空气输送或燃料输送。替选地或补充地和/或影响、例如改变向燃烧器供应的空气

‑

燃料混合物的组成成分。

23.一个设计方案提出,测量在电离电极和配合电极之间的电离信号,其方式为:将配合电极与接地电连接。

24.作为对在电离电极和配合电极之间的电离信号的测量的补充,在一个设计方案中,测量在电离电极和燃烧器的燃烧器表面之间的

‑‑

附加的或补充的

‑‑

电离信号。因此,该电离信号优选作为在电离电极和配合电极之间的电离信号的补充用于监控燃烧器。

25.在上述单独的电离信号的情况下,燃烧器表面或通常燃烧器和配合电极优选彼此电隔离,即彼此电绝缘。

26.在另一设计方案中,测量一种混合的电离信号(必要时作为除了仅在电离电极和配合电极之间测量到的电离信号之外的补充信号),其方式为:热交换器或热交换器壳体

‑‑

和燃烧器

‑‑

或优选燃烧器表面与接地电连接,并且优选与相同的接地电连接。

27.因此,根据设计方案,从以下测量装置中产生不同的电离信号:测量在电离电极和配合电极之间的电离信号,其中燃烧器表面与配合电极电绝缘。替选地或补充地,测量在一方面配合电极和燃烧器表面与另一方面电离电极之间的电离信号,配合电极和燃烧器表面两者相互连接或分别与接地连接。在另一设计方案中

‑‑

如在现有技术中常见的那样

‑‑

测量在电离电极和与接地连接的以及与配合电极电绝缘的燃烧器表面之间的(优选补充的)电离信号。在此,在一个设计方案中,配合电极尤其由包围燃烧器表面的热交换器形成。

28.在一个设计方案中,经由位于不同位置上的电离电极记录电离信号。

29.尤其为了测量在电离电极和配合电极之间的电离信号,使用这种电离电极,所述电离电极位于在燃烧器(或尤其燃烧器表面)和配合电极之间的平均间距附近的范围中。在

此,在一个设计方案中,该范围在相对于平均间距的正或负20%以内。在另一设计方案中,该范围在相对于平均间距的正或负10%以内。在一个设计方案中,用于测量电离信号的电离电极尤其位于距配合电极比距燃烧器表面更近。

30.如关于现有技术已经详述的那样,在使用电离信号时,有利地并且与安全性相关地进行校准或者至少偶尔或至少在首次投入运行时确定为了监控和优选调节燃烧行为所使用的参数(例如期望值或极限值)。

31.如果现在如在根据本发明的方法中确定在电离电极和间隔开的配合电极之间的电离信号,则这允许后面的方法步骤,其中最大的优点在于,校准或参数确定在稀薄的区域中发生。此外,这减少了环境负荷。

32.因此,该方法的一个设计方案提出,为了校准和/或确定在监控燃烧器时使用的参数,在超化学计量燃烧的情况下测量电离信号,并且根据输送给燃烧器的空气

‑

燃料混合物的λ值来确定电离信号的局部极值(例如量值的最小值),并且将其用于校准或确定。

33.因此,在该设计方案中,为了校准或确定所需的参数或者必要时为了参数校正(例如用于电离信号的幅值的上述期望值的参数校正),在稀薄的区域中,意即在具有过量空气的区域中执行电离信号的测量。在此,

‑‑

优选仅

‑‑

在稀薄的区域中改变空气和燃料的比率(即改变λ值)并且测量和评估相应的电离信号。在此,尤其根据λ值确定电离信号的局部极值。随后将该极值用于校准或确定必要时需要的参数调整。

34.在上述步骤中有利的是,在温和、稀薄的区域中进行测量。电离信号的测量优选在至少一个电离电极和与燃烧器间隔开的配合电极之间进行。根据所测量到的电离信号的符号或根据如何

‑‑

例如考虑量值

‑‑

评估电离信号,局部极值是最小值或最大值。

35.在此参考:在许多研究中已示出,相对于所描述的配合电极测量到的电离信号在稀薄的区域中显示出特殊的变化曲线,该变化曲线在根据现有技术的测量中不会出现并且允许:能够执行校准或确定参数。

36.因此,在该方法步骤中,经由在稀薄的空气

‑

燃料混合物的区域中的λ(即λ值大于1)确定所测量到的电离信号的局部极值。然后在一个设计方案中接近该极值,以用于校准。随后将λ值例如通过将助燃空气鼓风机的转速降低了预设的值,以便由此实现期望的燃烧过程。

37.在此已示出,极值位于λ值的这种范围内,在该范围内还不必考虑临界的燃烧不稳定性。

38.替选地或补充地,在一个设计方案中提出,为了校准和/或为了确定在监控燃烧器时使用的参数,经由至少两个电离电极测量电离信号,其中电离电极处于距燃烧器的燃烧表面和/或距配合电极不同的间距处。在此

‑‑

优选在改变输送给燃烧器的空气

‑

燃料混合物的λ值的情况下

‑‑

测量电离信号,使得至少配合电极接地。

39.在一个设计方案中,测量具有不同的λ值的电离信号。在与此相关的设计方案中,将两个变化曲线的交点(即例如电离信号的幅值与λ值的相关性)用于校准或用于确定参数。在该变型方案中,在一个实施方案中,测量也优选仅在超化学计量范围内进行。

40.此外,本发明通过一种燃烧器装置实现该目的,其特征在于,控制装置使用在电离电极和作为配合电极的热交换器之间测量到的至少一个电离信号来监控

‑‑

和/或调节

‑‑

燃烧器和/或燃烧器的燃烧行为。

41.该方法的设计方案优选通过燃烧器装置来执行,使得关于这方面的实施方案也适用于燃烧器装置的变型方案。尤其,控制装置允许通过实施该方法的前述设计方案中的至少一个来进行监视或控制。

42.一个设计方案提出,电离电极设置在位于燃烧器表面和热交换器之间的平均间距附近的区域中。

43.在另一设计方案中,电离电极设置在位于燃烧器表面和热交换器之间的平均间距附近的正/负20%的范围内。如果平均间距为m,则在该设计方案中电离电极位于在0.8*m和1.2*m之间的范围内。

44.一个替选或补充的设计方案包括:为了校准和/或为了确定在监控燃烧器时使用的参数,控制装置经由空气

‑

燃料混合物供应装置将输送给燃烧器的空气

‑

燃料混合物变得稀薄并且评估借助稀薄的空气

‑

燃料混合物测量到的电离信号。

45.另一设计方案提出,控制装置确定电离信号的局部极值,以用于校准或确定参数。

46.在一个变型方案中,电离电极附加地用于通常的火焰监控和/或用作用于启动燃烧过程的火花塞。

附图说明

47.详细地存在设计和改进根据本发明的方法和根据本发明的燃烧器装置的多种可能性。为此一方面参考从属于独立权利要求的权利要求,另一方面结合附图参考对实施例的下述说明。附图示出:

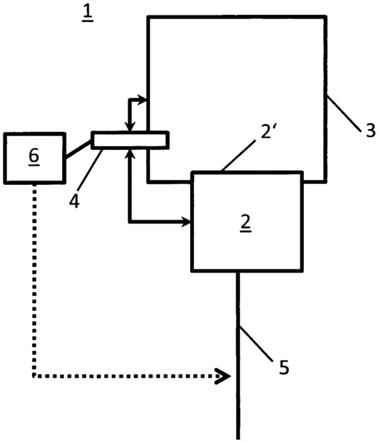

48.图1示出根据本发明的燃烧器装置的示意性方框连接图;

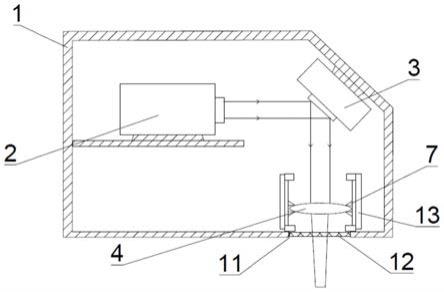

49.图2示出穿过根据本发明的燃烧器装置的一个替选的设计方案的示意性方框连接图的剖面;

50.图3示出用于在距燃烧器表面不同的间距处的两个电离电极的电离电压的两个测量曲线,其中仅燃烧器表面接地;和

51.图4示出上述两个电离电极的两个测量曲线,其中燃烧器表面和包围的热交换器接地;和

52.图5示出上述两个电离电极的两个测量曲线,其中仅包围燃烧器表面的热交换器接地。

具体实施方式

53.图1示意性地示出具有燃烧器2的燃烧器装置1,所述燃烧器经由空气

‑

燃料混合物供应装置5被供应空气

‑

燃料混合物。燃料例如是可燃烧的气体,如丙烷或丁烷或者是已转化为气态的柴油。

54.空气

‑

燃料混合物由燃烧器2燃烧,其中在此在燃烧器2的燃烧器表面2’上方形成

‑‑

未示出的

‑‑

火焰。

55.燃烧器表面2’被热交换器3包围,在热交换器中通过燃烧过程产生的热量

‑‑

以火焰和所产生的烟气的形式

‑‑

传递到另一介质上,例如传递到水或乙二醇

‑

水混合物上。

56.热交换器3至少部分地并且优选在朝向燃烧器表面2’的内侧上设计为能导电的。这种导电性允许:能够将热交换器3与接地电连接或者经由至少一个电离电极4相对于热交

换器3测量电离电压。

57.燃烧过程的监控或调节

‑‑

在示出的设计方案中仅

‑‑

用作电离电极4,经由该电离电极4测量电离信号(在此例如为电离电压)。替选地,能够测量电离电流。

58.为了测量电压(替选地电流),燃烧器2的燃烧器表面2’或热交换器3的之前提及的、至少部分导电的内面与接地连接,使得借助电离电极4相对于燃烧器2或相对于热交换器3测量电离电压。在一个设计方案中还提出,热交换器3和燃烧器表面2’位于同一接地上,使得由电离电极4相对于作为配合电极的这两者测量电离信号。

59.因此,根据变型方案或方法步骤,由至少一个电离电极4与燃烧器表面2’、与热交换器3作为单个配合电极或者与燃烧器表面2’和热交换器3作为共同的配合电极测量电离信号。然后将这三个以不同方式测量到的电离信号单独或一起处理并且将其用于监控燃烧器2或用作为燃烧器2的燃烧行为的调节变量。

60.在一个设计方案中,燃烧器表面2’和热交换器3位于同一接地上,使得相对于燃烧器表面2’和热交换器3测量电离信号。在附图中通过双箭头表示在测量电压的组件之间的可能性。

61.电离电极4与控制装置6连接,所述控制装置评估或处理测量信号(即电离信号)并且基于测量值影响空气

‑

燃料混合物供应装置5。这例如经由调节燃料量或例如通过控制

‑‑

在此未示出的

‑‑

输送空气的鼓风机发生。通过虚线箭头表示控制装置6对燃烧过程的控制的影响。

62.在一个设计方案中,如果例如从电离信号中表明:没有火焰在燃烧,则控制装置6作用于

‑‑

在此未示出的

‑‑

用于启动燃烧过程的启动装置。因此,装置1还允许火焰监控。

63.图2中的剖面示出具有两个电离电极4、4’的燃烧器装置1,所述电离电极径向地位于在燃烧器表面2’和热交换器3的内侧之间的不同间距处。可见的是,在该设计方案中,燃烧器表面2’具有圆形横截面,所述圆形横截面被圆柱形的热交换器3的内壁包围。该视图在此不按尺寸示出。

64.在一个设计方案中,燃烧器表面2’具有50mm的直径,其中在燃烧器表面2’与热交换器3的内边缘之间的间距为38mm。在此,在该实施例中,这两个电离电极4’、4距燃烧器表面2’的外面具有在5mm和9mm之间的(对于临近于燃烧器表面2’的电离电极4’)或在14mm和22mm之间的(对于远离燃烧器表面2’的电离电极4)间距。

65.内部的电离电极4’的位置对应于在现有技术中已知的设计方案。距燃烧器表面2’小的间距具有以下优点:电离电极4’直接伸入火焰中的概率高。因此,这尤其涉及电离电极4’的用于火焰识别的应用。

66.径向更外部的电离电极4在此位于在燃烧器表面2’和热交换器3的内边缘之间的平均间距附近的区域中。

67.对于测量电离信号,在一个变型方案中,热交换器3的内壁接地并且经由电离电极4相对于该接地测量电离电信号。

68.图3至5的图表示出示例性的测量,其图解示出曲线的走向。测量值在此强烈取决于燃烧器装置的组件的相应给定的尺寸或例如还取决于运行燃烧器所借助的功率。

69.图3示出借助图2的设计方案的两个电离电极4、4’测量到的两个电离电压。

70.分别相对于接地的燃烧器表面2’测量电压(在y轴上电压用负号绘制)。因此,该测

量对应于现有技术。在测量时,热交换器3分别与燃烧器表面2’电绝缘。在x轴上绘制从左向右增大的λ值。因此,混合物从左向右变得稀薄。

71.能够识别的是,从在λ=1范围内的最大值(用箭头表示)开始,电压值如何分别随着λ值的增大

‑‑

即稀薄的空气

‑

燃料比

‑‑

而变小。信号从最大值下降的该变化曲线通常是可再现的并且在现有技术中已知。

72.图4示出当在一方面相应的电离电极4、4’与另一方面图2的设计方案的燃烧器表面2’和包围的热交换器3之间测量电压时的电压值的变化曲线。在此,与图3的测量相反,燃烧器表面2’和热交换器3相互电连接进而位于相同的接地上。

73.上部的曲线借助接近于燃烧器表面2’定位的电离电极4测量。下部的曲线来自经由离燃烧器表面2’更远的电离电极4进行的测量。

74.清楚地示出,距燃烧器表面2’较近的电离电极4’的电压显示出电离信号的已知的下降的变化曲线。

75.从在λ=1时的最大值开始,更远的电离电极4的电离信号首先下降,以便然后在局部最小值

‑‑

这在此是所寻求的局部极值

‑‑

之后再次上升。在测量曲线的进一步的

‑‑

在此未示出

‑‑

变化曲线中,该电离信号的幅值如在更靠近燃烧器表面2’的电离电极4’的曲线中那样也朝向零下降。

76.因此,在该稀薄的区域中产生用于校准的局部最小值。该最小值在附图中通过箭头表示。

77.在许多实验中示出,局部最小值通常出现在λ=1.4和λ=1.6之间。在这里示出的测量中,最小值大约位于λ=1.55处。

78.在经过最小值之后,电离信号再次增大,以便然后再次下降。在这种较大的λ值的情况下,火焰也从燃烧器表面强烈升起。

79.实验示出,在稀薄的区域中的最小值的位置和表现还取决于燃烧器的表面负荷(所输送的能量与可用的燃烧器表面的商)。因此在一个设计方案中提出,在运行燃烧器2所借助的功率每次变化时,重新确定调节参数,即重新进行校准。

80.一种用于校准的方法

‑‑

进而例如作为用于监控燃烧器或控制燃烧过程的方法的一部分

‑‑

在于,空气

‑

燃料混合物变得稀薄,并且在电离电极和作为周围的配合电极的示例的热交换器之间寻找电离信号的局部最小值。然后将最小值用于校准,以便最终能够借助校准数据来监控燃烧器的燃烧行为或调节燃烧过程。在此的一大优点是:校准在稀薄的区域中进行。

81.替选地,从最小值开始计算期望值,所述期望值

‑‑

尤其根据燃烧器的功率或表面负荷

‑‑

高了之前预先确定的值,并且然后被用作为调节变量。

82.在图5中对于下述情况示出经由两个电离电极4、4’测量到的电离电压的变化曲线:仅热交换器3作为相对于相应的电离电极4、4’的配合电极与接地电连接并且与燃烧器表面2’电隔离。如在之前的两个附图中一样在y轴上绘制负的电压,并且在x轴上绘制从左向右增大的λ值。

83.上部的曲线属于图2的靠近燃烧器表面2’的电离电极4’。在λ=1的区域周围得到已知的最大值,并且朝向增大的λ值的方向降低。

84.与此不同的是借助位于燃烧器表面2’和配合电极3之间中心处的电离电极4测量

到的下部曲线的变化曲线。在此在λ=1的情况下也存在最大值。在稀薄的区域中,所测量到的电压的幅值的量值减小,以便在用箭头指示的区域中经过作为极值的最小值。在该最小值之后,曲线再次上升,以便

‑‑

在这里未示出的

‑‑

具有较大λ值的区域中朝向零降低。

85.因此,在这里示出能够用于校准或确定或校正调节参数的极值。

86.附图标记列表:

87.1燃烧器装置

88.2燃烧器

[0089]2’

燃烧器表面

[0090]

3热交换器

[0091]

4、4’电离电极

[0092]

5空气

‑

燃料混合物供应装置

[0093]

6控制装置

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。