1.本发明涉及金属材料的氢行为试验方法领域,具体地说是一种面向奥氏体合金的高压气相热充氢方法。

背景技术:

2.众所周知,氢是自然界中原子半径最小、密度最低的元素,而氢进入金属与合金之中会引起其性能的下降,导致各类氢损伤失效的发生。一般来说,氢损伤不会在服役初期出现,而是具有显著的滞后效应,会在服役过程中逐渐显现,进而严重威胁部件合金的服役安全。较之铁素体和马氏体合金,奥氏体合金的氢溶解度更高而氢扩散系数更低,因而具有更好的耐氢损伤能力,是较多用于高压临氢环境的一类合金。随着国内氢能等领域的发展,高压临氢环境使用材料的安全性问题日益突出,迫切需要开展相关部件合金的可靠性评价工作。

3.应予指出的是,由于氢扩散速率的巨大差异,奥氏体与铁素体和马氏体合金间的氢损伤评价方式是截然不同的。对于铁素体和马氏体合金,由于其高的氢扩散速率,氢可在短时间内进入合金之中,因而可采用在氢环境下进行的拉伸、疲劳和裂纹扩展等手段来评价其耐氢损伤能力;对于奥氏体合金,由于其室温氢扩散速率较铁素体和马氏体合金低了约5个数量级,不能采用氢环境下测试的试验方法(氢很难在有限的时间内进入合金之中,无法获得准确的材料氢损伤数据),必须预先将氢引入合金之中,随后再采用拉伸、疲劳和裂纹扩展等手段来评价其耐氢损伤能力。

技术实现要素:

4.针对奥氏体合金在高压临氢环境中的长期服役可靠性,本发明的目的在于提供一种面向奥氏体合金的高压气相热充氢方法,在拉伸、疲劳和裂纹扩展等试验前在奥氏体合金中预先引入特定含量的氢,满足该类合金的氢损伤性能评价需求。

5.本发明的技术方案是:

6.一种面向奥氏体合金的高压气相热充氢方法,在保温保压下,对合金进行气相热充氢处理,氢气压力范围在1.0~32mpa,气相充氢温度范围在50~600℃,原始氢气体积纯度不低于99.9%。

7.所述的面向奥氏体合金的高压气相热充氢方法,优选的氢气压力范围在5.0~30mpa,气相充氢温度范围在100~450℃。

8.所述的面向奥氏体合金的高压气相热充氢方法,高压气相充氢的对象仅为奥氏体合金,包括奥氏体不锈钢、奥氏体抗氢合金、高温合金或镍基合金。

9.所述的面向奥氏体合金的高压气相热充氢方法,奥氏体不锈钢为316或304,奥氏体抗氢合金为hr-2或j75,高温合金为in718。

10.所述的面向奥氏体合金的高压气相热充氢方法,所用设备为高压高纯气相热充氢装置,是以lani5的氢化物作为氢气源来实现气相热充氢的。

11.所述的面向奥氏体合金的高压气相热充氢方法,每套高压高纯气相热充氢装置由由一个氢气源、一个初级高压釜、一个次级高压釜、一个高级高压釜、一套真空机组和控制系统组成,具体结构如下:氢气源通过管路连接初级高压釜,初级高压釜通过管路连接次级高压釜,次级高压釜通过管路连接高级高压釜,高级高压釜通过管路连接真空机组,初级高压釜、次级高压釜、高级高压釜、真空机组分别通过线路连接控制系统。

12.所述的面向奥氏体合金的高压气相热充氢方法,为了使氢在合金试样中的均匀性分布,按照如方程(1)计算获得饱和充氢时间,时间不低于计算获得数值,其中:h为合金试样厚度或直径,毫米;t为充氢均匀化时间,秒;d为充氢温度下氢在合金中的扩散系数,通过氢渗透试验测定;

[0013][0014]

所述的奥氏体合金的高压气相热充氢方法,具体充氢过程如下:

[0015]

(1)充氢处理前,合金试样采用石油醚或丙酮进行除油,随后采用无水酒精进行脱水处理,最后进行烘干处理;

[0016]

(2)打开高级高压釜盖,随后将步骤(1)中处理的合金试样放入高级高压釜中、关闭高级高压釜盖和放气阀;

[0017]

(3)关闭氢气源与初级高压釜间的控制阀门,打开初级高压釜、次级高压釜、高级高压釜之间的控制阀门、开启真空机组对整个装置进行抽真空处理,当真空度达到1.0

×

10-2

~1.0

×

10-3

pa后,关闭初级高压釜、次级高压釜、高级高压釜间的控制阀门;

[0018]

(4)打开氢气源与初级高压釜间的控制阀门,输入体积纯度不低于99.9%的氢气,氢压达到0.2~5.0mpa后,关闭初级高压釜与氢气源间的控制阀门,随后加热初级高压釜,温度为50~100℃;

[0019]

(5)打开初级高压釜与次级高压釜间的控制阀门,将初次纯化后的氢气输入次级高压釜,氢压达到0.5~10.0mpa后,关闭次级高压釜与初级高压釜间的控制阀门,随后加热次级高压釜,温度为50~150℃;

[0020]

(6)打开次级高压釜与高级高压釜间的控制阀门,将二次纯化后的氢气输入到高级高压釜,氢压达到0.5~15.0mpa后,关闭高级高压釜与次级高压釜间的控制阀门,随后将高级高压釜加热到设定温度,温度范围在50~600℃,压力范围在1.0~32mpa;

[0021]

(7)将步骤(6)的高级高压釜进行不同时间的保温保压处理;

[0022]

(8)打开高级高压釜盖,将步骤(7)保温保压处理后的充氢合金试样取出。

[0023]

所述的奥氏体合金的高压气相热充氢方法,经高温高压气相热充氢后合金表面呈金属光泽,无充氢缺陷形成。

[0024]

所述的奥氏体合金的高压气相热充氢方法,该方法精确的控制充氢合金试样中的氢含量,按照gb/t 223.82-2018《钢铁氢含量的测定惰性气体熔融-热导或红外法》测定充氢试样的氢含量,氢含量范围在5~60ppm。

[0025]

本发明的设计思想为:

[0026]

氢在奥氏体合金中的室温扩散速率极慢,因而在室温高压氢环境试验的条件下,氢很难进入合金之中,无法获得与合金服役相关的氢损伤性能数据。本发明基于高压高纯气相热充氢装置,利用lani5储氢材料的可逆吸氢-放氢、选择吸收和压力-温度-成分的平

衡特性,以及高温下氢在奥氏体合金中扩散速率迅速提高的特点,结合温度和压力的优化调控,加速氢向奥氏体合金中的渗入,实现奥氏体合金中特定含量氢的预引入,获得具有特定氢含量的合金预充氢试样。

[0027]

本发明的优点及有益效果是:

[0028]

1、本发明的面向奥氏体合金的高压气相热充氢方法,试验压力和温度范围宽,可通过不同压力和温度的组合实现合金试样中特定氢含量控制。

[0029]

2、本发明的面向奥氏体合金的高压气相热充氢方法,即可通过长时试验获得特定温度和压力下试样中氢的均匀分布,也可通过短时试验获得具有氢浓度梯度分布的含氢试样,满足不同的试验要求。

[0030]

3、本发明的面向奥氏体合金的高压气相热充氢方法,综合考虑了氢能等领域的高压临氢环境长时服役工况,以及奥氏体合金低氢扩散速率特点,是接近实际工况的异种充氢方法,且不会形成合金表面的充氢损伤。

附图说明

[0031]

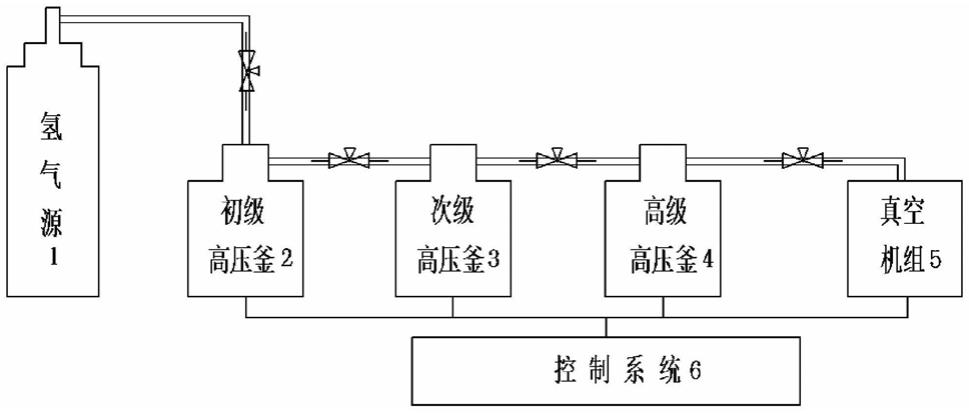

图1为本发明使用的高压高纯气相热充氢装置的结构示意图。图中,1氢气源,2初级高压釜,3次级高压釜,4高级高压釜,5真空机组,6控制系统。

具体实施方式

[0032]

如图1所示,本发明使用的高压高纯气相热充氢装置,每套装置由一个氢气源1、一个初级高压釜2、一个次级高压釜3、一个高级高压釜4、一套真空机组5和控制系统6组成,具体结构如下:氢气源1通过管路连接初级高压釜2,初级高压釜2通过管路连接次级高压釜3,次级高压釜3通过管路连接高级高压釜4,高级高压釜4通过管路连接真空机组5,初级高压釜2、次级高压釜3、高级高压釜4、真空机组5分别通过线路连接控制系统6。

[0033]

其中,氢气源选用氢气体积纯度不低于99.9%的瓶装氢气;初级高压釜的作用是利用初步纯化氢气并一次增压;次级高压釜的作用是二次纯化氢气并提供高压氢气;高级高压釜的作用是提供高温高压高纯氢环境、实现合金试样的加速氢渗入。

[0034]

下面,通过实施例对本发明进一步详细阐述。

[0035]

实施例1:316l奥氏体不锈钢的高压气相热充氢

[0036]

采用高压高纯气相热充氢装置,针对316l奥氏体不锈钢(规格为φ5

×

40mm)进行了250℃、8mpa、14天的气相热充氢,过程为:

[0037]

1、采用石油醚将机加工后规格为φ5

×

40mm的316l奥氏体不锈钢圆棒进行除油处理,之后采用无水酒精进行脱水,随后进行烘干处理;

[0038]

2、打开高级高压釜盖,随后将步骤1中处理的316l合金试样放入高压高纯气相热充氢装置的高级高压釜中、关闭高级高压釜盖和放气阀;

[0039]

3、关闭氢气源与初级高压釜间的控制阀门,打开初级高压釜、次级高压釜、高级高压釜之间的控制阀门、开启真空机组对整个装置进行抽真空处理,当真空度为1.0

×

10-2

~1.0

×

10-3

pa(本实施例为5.0

×

10-3

pa)后,关闭初级高压釜、次级高压釜、高级高压釜间的控制阀门;

[0040]

4、打开氢气源与初级高压釜间的控制阀门,输入体积纯度不低于99.9%(本实施

例为99.99%)的氢气,氢压达到0.2~5.0mpa(本实施例为2mpa)后,关闭初级高压釜与氢气源间的控制阀门,随后加热初级高压釜,温度为50~100℃(本实施例为90℃);

[0041]

5、打开初级高压釜与次级高压釜间的控制阀门,将初次纯化后的氢气输入次级高压釜,氢压达到0.5~10.0mpa(本实施例为5mpa)后,关闭次级高压釜与初级高压釜间的控制阀门,随后加热次级高压釜,温度为50~150℃(本实施例为100℃);

[0042]

6、打开次级高压釜与高级高压釜间的控制阀门,将二次纯化后的氢气输入到高级高压釜,氢压达到0.5~15.0mpa(本实施例为5mpa)后,关闭高级高压釜与次级高压釜间的控制阀门,随后将高级高压釜加热到设定温度,温度范围在50~600℃(本实施例为200℃),压力范围在1.0~32mpa(本实施例为8mpa);

[0043]

7、将步骤6的高级高压釜进行不同时间(本实施例为14天)的保温保压处理;

[0044]

为了使氢在合金试样中的均匀性分布,可按照如方程(1)计算获得饱和充氢时间,保温保压处理时间不低于计算获得数值,其中:h为合金试样厚度或直径,本实施例为直径5mm;t为充氢均匀化时间,本实施例为13.44天;d为充氢温度下氢在合金中的扩散系数,通过氢渗透试验测定,本实施例为4.29

×

10-6

mm2/s;

[0045][0046]

8、打开高级高压釜盖,将步骤7中经14天保温保压处理后的316l充氢合金试样取出。

[0047]

9、经目视观察,高温高压气相热充氢后316l合金表面呈金属光泽、无发纹等充氢缺陷形成。

[0048]

11、按照gb/t 223.82-2018《钢铁氢含量的测定惰性气体熔融-热导或红外法》测定316l充氢试样中的氢含量,其值为30.8ppm。

[0049]

实验结果表明,采用本发明方法对316l奥氏体不锈钢(规格为φ5

×

40mm)进行了250℃、8mpa、14天的气相热充氢,不会造成其表面的充氢损伤,可以在316l中引入30.8ppm的氢。

[0050]

实施例2:j75合金的高压气相热充氢

[0051]

与实施例1不同之处在于,热充氢的合金为j75合金,充氢的条件为300℃、10mpa、10天。

[0052]

采用石油醚将机加工后规格为φ5

×

40mm的j75奥氏体合金圆棒进行除油处理,之后采用无水酒精进行脱水,随后进行烘干处理;打开高级高压釜盖,随后将烘干处理后的j75合金试样放入高压高纯气相热充氢装置的高级高压釜中、关闭高级高压釜盖和放气阀;关闭氢气源与初级高压釜间的控制阀门,打开初级高压釜、次级高压釜、高级高压釜之间的控制阀门、开启真空机组对整个装置进行抽真空处理,直至真空度为5.0

×

10-3

pa后,关闭初级高压釜、次级高压釜、高级高压釜间的控制阀门;打开氢气源与初级高压釜间的控制阀门,输入体积纯度不低于99.99%的氢气,氢压达到2mpa后,关闭初级高压釜与氢气源间的控制阀门,随后加热初级高压釜至90℃;打开初级高压釜与次级高压釜间的控制阀门,将初次纯化后的氢气输入次级高压釜,氢压达到5mpa后,关闭次级高压釜与初级高压釜间的控制阀门,随后加热次级高压釜至100℃;打开次级高压釜与高级高压釜间的控制阀门,将二次纯化后的氢气输入到高级高压釜,氢压达到5mpa后,关闭高级高压釜与次级高压釜间的

控制阀门,随后将高级高压釜加热到300℃,压力为10mpa;将高级高压釜在这一状态保持10天;打开高级高压釜盖,将经10天保温保压处理后的j75充氢合金试样取出。经目视观察,高温高压气相热充氢后j75合金表面呈金属光泽、无发纹等充氢缺陷形成;按照gb/t223.82-2018《钢铁氢含量的测定惰性气体熔融-热导或红外法》测定j75充氢试样中的氢含量,其值为25.4ppm。

[0053]

实验结果表明,采用本发明方法对j75奥氏体不锈钢(规格为φ5

×

40mm)进行了300℃、10mpa、10天的气相热充氢,不会造成其表面的充氢损伤,可以在j75合金中引入25.4ppm的氢。

[0054]

实施例3:gh4169合金的高压气相热充氢

[0055]

与实施例1不同之处在于,热充氢的合金为gh4169合金,充氢的条件为450℃、30mpa、6天。

[0056]

采用石油醚将机加工后规格为φ5

×

40mm的gh4169合金圆棒进行除油处理,之后采用无水酒精进行脱水,随后进行烘干处理;打开高级高压釜盖,随后将烘干处理后的gh4169合金试样放入高压高纯气相热充氢装置的高级高压釜中、关闭高级高压釜盖和放气阀;关闭氢气源与初级高压釜间的控制阀门,打开初级高压釜、次级高压釜、高级高压釜之间的控制阀门、开启真空机组对整个装置进行抽真空处理,直至真空度为5.0

×

10-3

pa后,关闭初级高压釜、次级高压釜、高级高压釜间的控制阀门;打开氢气源与初级高压釜间的控制阀门,输入体积纯度不低于99.99%的氢气,氢压达到2mpa后,关闭初级高压釜与氢气源间的控制阀门,随后加热初级高压釜至90℃;打开初级高压釜与次级高压釜间的控制阀门,将初次纯化后的氢气输入次级高压釜,氢压达到8.0mpa后,关闭次级高压釜与初级高压釜间的控制阀门,随后加热次级高压釜至120℃;打开次级高压釜与高级高压釜间的控制阀门,将二次纯化后的氢气输入到高级高压釜,氢压达到12.5mpa后,关闭高级高压釜与次级高压釜间的控制阀门,随后将高级高压釜加热到450℃,压力为30mpa;将高级高压釜在这一状态保持6天;打开高级高压釜盖,将经6天保温保压处理后的gh4169充氢合金试样取出。经目视观察,高温高压气相热充氢后gh4169合金表面呈金属光泽、无发纹等充氢缺陷形成;按照gb/t 223.82-2018《钢铁氢含量的测定惰性气体熔融-热导或红外法》测定gh4169合金充氢试样中的氢含量,其值为39.8ppm。

[0057]

实验结果表明,采用本发明方法对gh4169合金(规格为φ5

×

40mm)进行了450℃、30mpa、6天的气相热充氢,不会造成其表面的充氢损伤,可以在gh4169合金中引入39.8ppm的氢。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。