1.本发明涉及一种减速机构以及带减速机构的马达,所述减速机构包括相互啮合的第一齿轮及第二齿轮。

背景技术:

2.以前,对于搭载于汽车等车辆的雨刮器(wiper)装置或电动车窗(power window)装置等的驱动源,采用虽为小型但可获得大的输出的、带减速机构的马达。这种车载用的带减速机构的马达例如记载于专利文献1。

3.专利文献1所记载的带减速机构的马达是用于座椅升降器(seat lifter)装置的驱动源,包括电动马达及罩壳(housing)。另外,在罩壳的内部,旋转自如地收容有通过电动马达的旋转轴而旋转的小齿数斜齿轮、啮合于小齿数斜齿轮的从动侧斜齿轮、与从动侧斜齿轮一体旋转的蜗杆(worm)、以及啮合于蜗杆的蜗轮(worm wheel)。

4.这样,专利文献1所记载的带减速机构的马达中,在罩壳的内部收容有二级的减速机构。具体而言,第一级减速机构是由小齿数斜齿轮及从动侧斜齿轮所构成,第二级减速机构是由蜗杆及蜗轮所构成。由此,可将带减速机构的马达设为小型且设置于座椅旁。

5.现有技术文献

6.专利文献

7.专利文献1:日本专利特开2017

‑

133582号公报

技术实现要素:

8.发明所要解决的问题

9.但是,所述专利文献1所记载的技术中,对于构成第一级减速机构的小齿数斜齿轮及从动侧斜齿轮,采用渐开线齿轮(involute gear)。因此,在需要进一步增大减速比的情况下,可能产生以下所示那样的不良状况。

10.即,为了进一步增大减速比,需要使小齿数斜齿轮及从动侧斜齿轮的齿数差增大。但是,小齿数斜齿轮的齿数为“2”,已成为少的齿数。因此,若考虑增多从动侧斜齿轮的齿数,则此时将从动侧斜齿轮的相邻的齿彼此接近配置,并且齿的啮合面大致垂直地立起而成为平面状。

11.于是,产生下述问题,即:小齿数斜齿轮的齿与从动侧斜齿轮的齿相互干扰,进而啮合状态劣化。这样,对于渐开线齿轮来说,在应对不增大减速机构的体积而欲进一步增大其减速比的需求(needs)的方面,存在极限。

12.本发明的目的在于提供一种减速机构以及带减速机构的马达,所述减速机构包括可进一步增大减速比的啮合形状的齿轮。

13.解决问题的技术手段

14.本发明的减速机构包括第一齿轮以及第二齿轮,且具有:一个第一齿部,设于所述第一齿轮,沿所述第一齿轮的轴向螺旋状地延伸;啮合凸部,设于所述第一齿部,沿着与所

述第一齿轮的轴向正交的方向的截面形状形成为圆弧状,且在从所述第一齿轮的旋转中心偏心的位置设有曲率中心;多个第二齿部,设于所述第二齿轮,相对于所述第一齿轮的轴向而倾斜,且沿所述第二齿轮的圆周方向排列;以及啮合凹部,设于相邻的所述第二齿部彼此之间,沿着与所述第一齿轮的轴向正交的方向的截面形状形成为圆弧状,供所述啮合凸部啮合;在从所述第一齿轮的轴向观看所述第二齿轮时,所述第二齿部的形状成为从所述啮合凸部的曲率中心的动作轨迹向所述第二齿轮的径向内侧偏移所述啮合凸部的曲率半径的量的曲线形状,所述啮合凹部的形状成为以形成所述啮合凸部的曲率中心的动作轨迹的点中的配置于最靠所述第二齿轮的径向内侧的点为中心,且所述啮合凸部的曲率半径为半径的圆弧形状。

15.本发明的带减速机构的马达包括:马达,具有旋转体;第一齿轮,通过所述旋转体而旋转;以及第二齿轮,通过所述第一齿轮而旋转,所述带减速机构的马达具有:一个第一齿部,设于所述第一齿轮,沿所述第一齿轮的轴向螺旋状地延伸;啮合凸部,设于所述第一齿部,沿着与所述第一齿轮的轴向正交的方向的截面形状形成为圆弧状,且在从所述第一齿轮的旋转中心偏心的位置设有曲率中心;多个第二齿部,设于所述第二齿轮,相对于所述第一齿轮的轴向而倾斜,且沿所述第二齿轮的圆周方向排列;啮合凹部,设于相邻的所述第二齿部彼此之间,沿着与所述第一齿轮的轴向正交的方向的截面形状形成为圆弧状,供所述啮合凸部啮合;以及输出轴,设于所述第二齿轮的旋转中心;在从所述第一齿轮的轴向观看所述第二齿轮时,所述第二齿部的形状成为从所述啮合凸部的曲率中心的动作轨迹向所述第二齿轮的径向内侧偏移所述啮合凸部的曲率半径的量的曲线形状,所述啮合凹部的形状成为以形成所述啮合凸部的曲率中心的动作轨迹的点中的配置于最靠所述第二齿轮的径向内侧的点为中心,且所述啮合凸部的曲率半径为半径的圆弧形状。

16.本发明的其他形态中,所述啮合凸部的曲率中心的动作轨迹的坐标x,y是由下述式(1)、式(2)来规定。

17.x=a

×

sinθ

‑

e

×

sin(z 1)

×

θ

ꢀꢀꢀ

···

(1)

18.y=a

×

cosθ

‑

e

×

cos(z 1)

×

θ

ꢀꢀꢀ

···

(2)

19.a:所述啮合凸部的曲率中心与所述第二齿轮的旋转中心的距离

20.z:所述第二齿部的个数

21.e:所述啮合凸部的曲率中心相对于所述第一齿轮的旋转中心的偏心量

22.θ:所述第一齿轮的旋转角度

23.发明的效果

24.根据本发明,在第一齿轮设置一个螺旋状的啮合凸部,在第二齿轮设置供啮合凸部啮合的多个啮合凹部,这些啮合凸部及啮合凹部分别以沿着与第一齿轮的轴向正交的方向的截面形状成为圆弧状的方式形成,第二齿部的形状及啮合凹部的形状是基于设于第一齿部的啮合凸部的形状而决定。

25.因此,可将第一齿轮及第二齿轮设为不会使相互间啮合状态劣化的、圆弧状的凹凸的啮合结构,且可将第一齿轮的齿数设为一个并且增多第二齿轮的齿数而容易地增大齿数差。因此,可不增大减速机构的体积而进一步增大减速比。

附图说明

26.[图1]为从连接器连接部侧观看带减速机构的马达的立体图。

[0027]

[图2]为从输出轴侧观看带减速机构的马达的立体图。

[0028]

[图3]为对带减速机构的马达的内部结构进行说明的立体图。

[0029]

[图4]为将小齿轮与斜齿轮的啮合部分放大的立体图。

[0030]

[图5](a)为沿着图4的a

‑

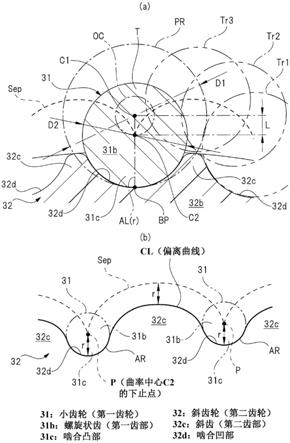

a线的截面图,(b)为对斜齿的形状是基于啮合凸部的形状而决定进行说明的说明图。

[0031]

[图6]为对小齿轮及斜齿轮的详细形状进行说明的说明图。

[0032]

[图7]为对小齿轮与斜齿轮的啮合动作进行说明的说明图。

[0033]

[图8]为表示实施方式2的与图5(a)对应的图。

[0034]

[图9]为表示实施方式3的与图5(a)对应的图。

[0035]

[图10]为对实施方式4(面齿轮)进行说明的说明图。

[0036]

[图11]为对实施方式5(人字齿轮)进行说明的说明图。

[0037]

[图12]为表示实施方式6(行星齿轮减速机构)的立体图。

[0038]

[图13]为表示图12的行星齿轮减速机构的分解立体图。

[0039]

[图14]为表示实施方式7(其他行星齿轮减速机构)的立体图。

具体实施方式

[0040]

以下,使用附图对本发明的实施方式1进行详细说明。

[0041]

图1表示从连接器连接部侧观看带减速机构的马达的立体图,图2表示从输出轴侧观看带减速机构的马达的立体图,图3表示对带减速机构的马达的内部结构进行说明的立体图,图4表示将小齿轮与斜齿轮的啮合部分放大的立体图,图5(a)表示沿着图4的a

‑

a线的截面图,(b)表示对斜齿的形状是基于啮合凸部的形状而决定进行说明的说明图,图6表示对小齿轮及斜齿轮的详细形状进行说明的说明图,图7表示对小齿轮与斜齿轮的啮合动作进行说明的说明图。

[0042]

图1及图2所示的带减速机构的马达10例如可用于搭载于汽车等车辆的雨刮器装置(未图示)的驱动源。更具体而言,带减速机构的马达10配置于前挡玻璃(front glass)(未图示)的前方侧,且使摇动自如地设于前挡玻璃上的雨刮器构件(未图示)以规定的擦拭范围(下反转位置与上反转位置之间)摇动。

[0043]

带减速机构的马达10包括形成其外轮廓的罩壳11。另外,如图3所示,在所述罩壳11的内部,旋转自如地收容有无刷马达20及减速机构30。此处,罩壳11是由铝制的壳体(casing)12及塑料制的盖构件13所形成。

[0044]

如图1及图2所示,壳体12是通过对经熔融的铝材料进行射出成形,从而形成为大致碗形的形状。具体而言,壳体12包括底壁部12a、在其周围一体地设置的侧壁部12b、以及设于壳体12的开口侧(图中左侧)的壳凸缘12c。

[0045]

在底壁部12a的大致中央部分,一体地设有旋转自如地保持输出轴34的、筒状的支柱部12d。在支柱部12d的径向内侧,安装有被称为所谓滑动式轴承的、筒状的轴承构件(未图示),由此输出轴34可相对于支柱部12d不晃动地顺畅旋转。

[0046]

而且,在支柱部12d的径向外侧,一体地设有以支柱部12d为中心呈放射状地延伸

magnet,ipm)结构的无刷马达。

[0057]

而且,也可代替形成为筒状的一个永磁石22b,而将沿着与转子本体22a的轴线交叉的方向的截面形成为大致圆弧状的多个永磁石,以磁极交替排列的方式等间隔地配置于转子本体22a的圆周方向。进而,永磁石22b的极数可根据无刷马达20的规格而任意地设定为两极或四极以上等。

[0058]

如图3所示,收容于罩壳11的内部的减速机构30包括形成为大致棒状的小齿轮(第一齿轮)31、及形成为大致圆盘状的斜齿轮(第二齿轮)32。此处,小齿轮31的轴线及斜齿轮32的轴线相互平行。由此,与包括相互的轴线交叉的蜗杆及蜗轮的蜗杆减速机相比,减速机构30可使其体积更紧凑(compact)。

[0059]

而且,小齿轮31配置于带减速机构的马达10的输入侧(驱动源侧),斜齿轮32配置于带减速机构的马达10的输出侧(驱动对象物侧)。即,减速机构30将齿数少的小齿轮31的高速旋转减速为齿数多的斜齿轮32的低速旋转。

[0060]

此处,小齿轮31的基端侧通过压入等而牢固地固定于转子本体22a的旋转中心,小齿轮31与转子本体22a一体旋转。即,小齿轮31通过转子22而旋转。而且,小齿轮31的前端侧由球轴承33转动自如地支撑。进而,在斜齿轮32的旋转中心,通过压入等而牢固地固定有输出轴34的基端侧,输出轴34与斜齿轮32一体旋转。

[0061]

形成减速机构30的小齿轮31为金属制,呈图3至图6所示那样的形状。具体而言,小齿轮31具有形成为大致圆柱状的小齿轮本体31a,其轴向基端侧固定于转子本体22a,轴向前端侧转动自如地支撑于球轴承33。即,小齿轮31(小齿轮本体31a)的旋转中心c1与转子本体22a及球轴承33的旋转中心一致。

[0062]

在小齿轮本体31a的沿着轴向的与斜齿轮32的相向部分,一体地设有螺旋状齿(第一齿部)31b。具体而言,螺旋状齿31b的轴向长度是设定为较斜齿轮32的轴向长度稍长的长度尺寸。由此,螺旋状齿31b能可靠地啮合于斜齿轮32。另外,螺旋状齿31b沿小齿轮31的轴向螺旋状地连续延伸,在小齿轮31仅设有一个螺旋状齿31b。即,小齿轮31的齿数设定为“1”。

[0063]

如图5(a)所示,螺旋状齿31b是以沿着与小齿轮31的轴向正交的方向的截面形状成为圆形的方式形成。另外,相对于小齿轮31的旋转中心c1,螺旋状齿31b的中心c2以规定距离l偏心(偏离)。即,中心c2相对于旋转中心c1的偏心量成为l。由此,伴随小齿轮31的旋转,螺旋状齿31b的中心c2追随第一旋转轨迹oc。换言之,第一旋转轨迹oc形成螺旋状齿31b的基准圆。

[0064]

而且,如图5(a)所示,若从小齿轮31的旋转中心c1向螺旋状齿31b的中心c2(图中向下方)作辅助线al,并将所述辅助线al进一步延长至螺旋状齿31b的表面,则辅助线al与螺旋状齿31b的表面交叉。其交叉点成为啮合凸部31c的顶点bp。此处,顶点bp在小齿轮31的径向外侧的端部(表面),设于啮合凸部31c。而且,啮合凸部31c构成作为螺旋状齿31b的一部分的啮合部,所述啮合凸部31c也成为螺旋状,进入(啮合于)斜齿轮32的相邻的斜齿32c彼此之间的啮合凹部32d。

[0065]

这样,啮合凸部31c设于螺旋状齿31b的靠近顶点bp的部分。另外,啮合凸部31c的沿着与小齿轮31的轴向正交的方向的截面形状形成为圆弧状,且在从小齿轮31的旋转中心c1以规定距离l偏心的位置设有曲率中心c2。即,啮合凸部31c的曲率中心c2与螺旋状齿31b

的中心c2相互一致。

[0066]

此处,伴随小齿轮31的旋转,啮合凸部31c的顶点bp追随第二旋转轨迹pr。即,第二旋转轨迹pr的直径尺寸d1大于螺旋状齿31b的直径尺寸d2(d1>d2)。

[0067]

此外,图5(a)中,表示啮合凸部31c的顶点bp进入斜齿轮32的啮合凹部32d的状态,即,表示啮合凸部31c与啮合凹部32d相互啮合的状态。

[0068]

另外,当小齿轮31旋转时,伴随着所述小齿轮31的旋转,啮合凸部31c的顶点bp依次进入设于斜齿轮32的多个啮合凹部32d。由此,斜齿轮32以相较于小齿轮31而经减速的状态旋转。此时,具体而言,螺旋状齿31b从由图5(a)的双点划线示出的轨迹tr1追随轨迹tr2及轨迹tr3而进入相邻的啮合凹部32d。

[0069]

由此,如图5(a)的虚线所示,啮合凸部31c的曲率中心c2追随包括连续的多个圆弧的动作轨迹sep。此外,所述动作轨迹sep伴随着小齿轮31及斜齿轮32的旋转,在斜齿轮32的周围遍及全周(360度)地形成。

[0070]

形成减速机构30的斜齿轮32为塑料制,且呈图3至图6所示那样的形状。具体而言,斜齿轮32包括形成为大致圆盘状的齿轮本体32a,在所述齿轮本体32a的中心部分,通过压入等而牢固地固定有输出轴34的基端侧。而且,在齿轮本体32a的外周部分,一体地设有沿输出轴34的轴向延伸的筒状部32b。

[0071]

在筒状部32b的径向外侧,以沿筒状部32b的圆周方向排列的方式,一体地设有多个斜齿(第二齿部)32c。这些斜齿32c相对于小齿轮31的轴向而以规定角度倾斜,由此,伴随螺旋状齿31b的旋转,斜齿轮32旋转。此处,设于斜齿轮32的斜齿32c的个数设定为“40”。即,本实施方式中,包含小齿轮31及斜齿轮32的减速机构30的减速比成为“40”。此外,关于小齿轮31与斜齿轮32的啮合动作,将在下文中详述。

[0072]

如图5及图6所示,在相邻的斜齿32c彼此之间,设有啮合凹部32d。因此,啮合凹部32d也与斜齿32c同样地,相对于小齿轮31的轴向以规定角度倾斜。另外,小齿轮31的啮合凸部31c进入啮合凹部32d而进行啮合。

[0073]

此处,啮合凹部32d的、沿着与小齿轮31的轴向正交的方向的截面形状形成为圆弧状,其曲率中心c3配置于斜齿轮32的基准圆tc上。而且,螺旋状齿31b的基准圆(即,第一旋转轨迹oc)外接于斜齿轮32的基准圆tc。

[0074]

因此,原本在沿着斜齿轮32的圆周方向的、斜齿32c的中心,斜齿轮32的直径尺寸成为r(斜齿轮32的旋转中心c4与第一旋转轨迹oc的距离的两倍),但本实施方式中,螺旋状齿31b的截面形状仿照啮合凸部31c的形状而成为圆形。因此,可容易制造小齿轮31,但另一方面,在螺旋状齿31b的与顶点bp侧相反的一侧,存在规定厚度的厚壁部t。

[0075]

因此,为了防止螺旋状齿31b与斜齿32c发生干扰(接触),而将斜齿32c的齿高减小退避量e的量,设定为不使螺旋状齿31b与斜齿32c接触的齿高h。此处,斜齿32c的齿高h成为距齿底圆bc的高度,所述齿底圆bc经过啮合凹部32d的最深部分。而且,斜齿轮32的齿数为“40”,且啮合凹部32d的个数也成为“40”,因而本实施方式中,相邻的啮合凹部32d彼此所成的角度ag成为“9度”。

[0076]

更具体而言,如图5(a)及图5(b)所示,斜齿32c的形状及啮合凹部32d的形状分别是基于螺旋状齿31b(啮合凸部31c)的形状而决定。此外,图5(b)中,为了易于理解斜齿32c及啮合凹部32d的形状是由啮合凸部31c的曲率中心c2的动作轨迹sep而决定,而与实际的

斜齿32c的形状(参照图5(a))不同地示意性地示出。

[0077]

即,如图5(b)所示,在从小齿轮31的轴向观看斜齿轮32时,斜齿32c的形状为从啮合凸部31c的曲率中心c2的动作轨迹sep(图中虚线),向斜齿轮32的径向内侧偏移啮合凸部31c的曲率半径r的量的曲线cl(图中实线的偏离曲线)的形状。换言之,在将动作轨迹sep上的多个点分别向斜齿轮32的径向内侧偏移曲率半径r的量、且连结这些点时,形成曲线cl。

[0078]

另一方面,啮合凹部32d的形状是以形成啮合凸部31c的曲率中心c2的动作轨迹sep(图中虚线)的点(未图示)中、配置于最靠斜齿轮32的径向内侧的点p、换言之曲率中心c2的下止点为中心、以啮合凸部31c的曲率半径r为半径的圆弧ar(图中实线向下方凹陷的圆弧部分)的形状。

[0079]

另外,这些曲线cl及圆弧ar以在斜齿轮32的周围交替相连的方式遍及全周(360度)地设置。这样,斜齿32c及啮合凹部32d的形状是由啮合凸部31c的曲率中心c2的动作轨迹sep而决定,但如图6所示,啮合凹部32d的直径尺寸sr成为较螺旋状齿31b的直径尺寸d2稍大的尺寸(sr>d2)。所述尺寸差(sr

‑

d2)的一半(1/2)为所谓齿隙(齿面间的游隙)。由此,小齿轮31与斜齿轮32的啮合动作变得顺滑。

[0080]

此外,在决定斜齿32c及啮合凹部32d的形状时,考虑必要的齿隙量(sr

‑

d2)/2。具体而言,在啮合凸部31c的曲率半径r上另加齿隙量(sr

‑

d2)/2,而决定曲线cl及圆弧ar(参照图5(b))的形状。这样,通过以啮合凸部31c的曲率中心c2的动作轨迹sep为基准,添加齿隙量(sr

‑

d2)/2,从而保证完成的减速机构30的顺畅的动作。

[0081]

但是,齿隙量(sr

‑

d2)/2可根据减速机构30(参照图3)所需的减速比、带减速机构的马达10(参照图1)的体积等而适当决定。

[0082]

此处,形成斜齿32c及啮合凹部32d的啮合凸部31c的曲率中心c2的动作轨迹sep的坐标x,y是由下述式(1)、式(2)来规定。

[0083]

x=a

×

sinθ

‑

e

×

sin(z 1)

×

θ

ꢀꢀꢀ

···

(1)

[0084]

y=a

×

cosθ

‑

e

×

cos(z 1)

×

θ

ꢀꢀꢀ

···

(2)

[0085]

a:啮合凸部31c的曲率中心c2与斜齿轮32的旋转中心c4的距离(图6中为“r/2 2

×

l”)

[0086]

z:斜齿32c的个数(本实施方式中为“40”)

[0087]

e:啮合凸部31c的曲率中心c2相对于小齿轮31的旋转中心c1的偏心量(图6中为“l”)

[0088]

θ:小齿轮31的旋转角度

[0089]

即,啮合凸部31c的曲率中心c2的动作轨迹sep是所谓“外旋轮(epitrochoid)曲线(外摆线(trochoid)曲线)”,通过基于其来决定斜齿轮32的斜齿32c及啮合凹部32d,而容易进行斜齿轮32的设计、且使小齿轮31可靠地啮合。换言之,无需利用试错法(try and error)对斜齿轮32的斜齿32c及啮合凹部32d进行调整以使其与小齿轮31的螺旋状齿31b(啮合凸部31c)的形状相匹配,从而可容易地进行减速机构30的量产。

[0090]

若从与上述观点不同的观点来看,则小齿轮31及斜齿轮32的形状是以分别满足以下各种式的方式决定。

[0091]

具体而言,小齿轮31的形状是基于下述式(3)而决定。

[0092]

(d2

÷

2 l)

×

2=d1

ꢀꢀꢀ

···

(3)

[0093]

d2:螺旋状齿31b的直径尺寸

[0094]

l:偏心量

[0095]

d1:第二旋转轨迹pr的直径尺寸

[0096]

而且,斜齿轮32的形状是基于下述式(4)至式(6)而决定。

[0097]

l

×2×

减速比=r

ꢀꢀꢀ

···

(4)

[0098]

l:偏心量

[0099]

r:斜齿32c的中心的直径尺寸

[0100]

减速比:本实施方式中为“40”[0101]

即,如所述式(4)所示,小齿轮31及斜齿轮32(减速机构30)的减速比和第一距离与第二距离之比相等,所述第一距离为啮合凸部31c的曲率中心c2与小齿轮31的旋转中心c1之间的距离(即,偏心量l),所述第二距离为啮合凹部32d的曲率中心c3与斜齿轮32的旋转中心c4之间的距离(即,r/2)。

[0102]

sr=d2 α

ꢀꢀꢀ

···

(5)

[0103]

sr:啮合凹部32d的直径尺寸

[0104]

d2:螺旋状齿31b的直径尺寸

[0105]

α:微小量

[0106]

d2

÷2‑

l

×

2 β=e

ꢀꢀꢀ

···

(6)

[0107]

d2:螺旋状齿31b的直径尺寸

[0108]

l:偏心量

[0109]

β:微小量

[0110]

e:斜齿32c的齿高的退避量

[0111]

此处,所述式(5)及所述式(6)中的微小量α、微小量β相当于用于使啮合凸部31c与啮合凹部32d顺畅地啮合的设定值、即相当于所述齿隙(齿面间的游隙),且根据斜齿32c的齿尖的详细形状(微小的曲线或锥形形状等)而适当设定为微小的最优值。

[0112]

接下来,使用附图对以上那样形成的减速机构30的动作、也就是小齿轮31与斜齿轮32的啮合动作进行详细说明。

[0113]

图7的“0度”所示的状态为与图5(a)所示的状态相同的状态。此状态下,小齿轮31的啮合凸部31c的顶点bp成为进入斜齿轮32的啮合凹部32d的状态。即,啮合凸部31c及啮合凹部32d成为相互啮合的状态。

[0114]

接下来,在减速机构30的动作中,啮合凸部31c与啮合凹部32d相互啮合的状态、也就是图7的“0度”所示的状态(图5(a)所示的状态)在螺旋状齿31b的轴向逐渐缓缓移动。于是,由于啮合凹部32d相对于小齿轮31的轴向而倾斜,因此,斜齿轮32以相较于小齿轮31而经减速的状态旋转。这样,斜齿轮32伴随小齿轮31的旋转而旋转。

[0115]

此处,仅着眼于螺旋状齿31b的沿着轴向的一部分(例如沿着图4的a

‑

a线的部分),若小齿轮31在图7的“0度”所示的状态下向逆时针方向旋转,则啮合凸部31c的顶点bp也伴随于此而向逆时针方向旋转。由此,啮合凸部31c如“75度

”→“

133度

”→“

190度

”→“

227度

”→“

266度”那样旋转,越过一个斜齿32c。然后,如图7的“360度”所示的状态那样,转了一圈的啮合凸部31c啮合于相邻的啮合凹部32d(参照图中白圈记号的移动状态)。

[0116]

这样,若螺旋状齿31b转一圈,则斜齿轮32旋转一个斜齿32c(一个啮合凹部32d)的

程度。即,在小齿轮31转一圈的期间中,斜齿轮32仅旋转9度。换言之,若小齿轮31旋转40圈,则斜齿轮32才转一圈(即,减速比“40”)。由此,斜齿轮32以小齿轮31的40倍的旋转转矩(高转矩)而旋转。

[0117]

如以上所详述,根据实施方式1,在小齿轮31设置一个螺旋状的啮合凸部31c,在斜齿轮32设置供啮合凸部31c啮合的多个啮合凹部32d,这些啮合凸部31c及啮合凹部32d分别以沿着与小齿轮31的轴向正交的方向的截面形状成为圆弧状的方式形成,斜齿32c的形状及啮合凹部32d的形状是基于设于螺旋状齿31b的啮合凸部31c的形状而决定。

[0118]

因此,可将小齿轮31及斜齿轮32设为不会使相互间啮合状态劣化的、圆弧状的凹凸的啮合结构,且可将小齿轮31的齿数设为一个并且增多斜齿轮32的齿数(本实施方式中为“40”)而容易地增大齿数差。因此,可不增大减速机构30的体积而进一步增大减速比。

[0119]

另外,斜齿32c的形状及啮合凹部32d的形状是基于设于螺旋状齿31b的啮合凸部31c的形状而决定,因此可容易进行斜齿轮32的设计,且可使小齿轮31可靠地啮合。因此,无需利用试错法对斜齿轮32的斜齿32c及啮合凹部32d进行调整以使其与小齿轮31的啮合凸部31c的形状相匹配,从而可容易地进行减速机构30的量产。

[0120]

进而,在小齿轮31与斜齿轮32的啮合部分、即在螺旋状齿31b(啮合凸部31c)与斜齿32c及啮合凹部32d之间,设置使彼此的啮合动作顺滑的齿隙(齿面间的游隙),因此可使减速机构30顺畅地动作,进而可提高带减速机构的马达10的静音性。

[0121]

另外,啮合凸部31c的曲率中心c2的动作轨迹sep的坐标x,y是由所述式(1)、式(2)来规定,因此可容易进行斜齿轮32的设计,且可使小齿轮31可靠地啮合。

[0122]

接下来,使用附图对本发明的各种实施方式进行详细说明。此外,对具有与所述实施方式1同样的功能的部分标注相同记号,省略其详细说明。

[0123]

图8示出表示实施方式2的与图5(a)对应的图,图9示出表示实施方式3的与图5(a)对应的图,图10表示对实施方式4(面齿轮)进行说明的说明图,图11表示对实施方式5(人字齿轮)进行说明的说明图,图12示出表示实施方式6(行星齿轮减速机构)的立体图,图13示出表示图12的行星齿轮减速机构的分解立体图,图14示出表示实施方式7(其他行星齿轮减速机构)的立体图。

[0124]

[实施方式2]

[0125]

如图8所示,实施方式2的减速机构50中,仅设于小齿轮31的螺旋状齿(第一齿部)51的形状不同。具体而言,螺旋状齿51以沿着与小齿轮31的轴向正交的方向的截面形状成为大致椭圆形形状的方式形成。具体而言,为以将啮合凸部31c的顶点bp与小齿轮31的旋转中心c1连结的辅助线al为中心、将螺旋状齿51的两侧削除规定量而成的形状。更具体而言,为将以辅助线al为中心的、螺旋状齿51的两侧的一对圆弧状空间52(阴影部分)的部分各自削除而成的形状。此时,以啮合凸部31c的具有顶点bp的圆弧状部分的曲率中心成为与实施方式1相同的c2的方式进行削除。

[0126]

以上那样形成的实施方式2中,也可发挥与实施方式1相同的作用效果。除此以外,实施方式2中,与实施方式1的减速机构30的螺旋状齿31b(参照图5(a))相比,可减少一对圆弧状空间52的部分的容积,因而可实现小齿轮31的小型轻量化。

[0127]

[实施方式3]

[0128]

如图9所示,实施方式3的减速机构60中,仅设于小齿轮31的螺旋状齿(第一齿部)

61的形状不同。具体而言,螺旋状齿61是以沿着与小齿轮31的轴向正交的方向的截面形状成为大致扇形形状(大致饭团形状)的方式形成。具体而言,为以将啮合凸部31c的顶点bp与小齿轮31的旋转中心c1连结的辅助线al为中心,将螺旋状齿61的两侧且靠近顶点bp的部分削除规定量而成的形状。具体而言,成为将以辅助线al为中心的、螺旋状齿61的两侧且靠近顶点bp的一对圆弧状空间62(阴影部分)的部分各自削除而成的形状。此时,以啮合凸部31c的具有顶点bp的圆弧状部分的曲率中心成为与实施方式1相同的c2的方式进行削除。

[0129]

以上那样形成的实施方式3中,也可发挥与实施方式1相同的作用效果。除此以外,实施方式3中,与实施方式1的减速机构30的螺旋状齿31b(参照图5(a))相比,可减少一对圆弧状空间62的部分的容积,因而可实现小齿轮31的小型轻量化。而且,与实施方式2的减速机构50(参照图8)相比,削除部分少,因而可不使螺旋状齿61的刚性降低。

[0130]

此外,也可不像实施方式2、实施方式3那样,以辅助线al为中心在其两侧设为对称形状,而是以辅助线al为中心在其两侧设为非对称形状。而且,关于削除部分的形状,不限于实施方式2、实施方式3那样的圆弧状,也可为多角形状等,其形状不限。

[0131]

[实施方式4]

[0132]

如图10所示,实施方式4的减速机构80中,仅以下方面不同,即:代替图3所示那样的斜齿轮32,啮合于小齿轮31的齿轮成为面齿轮81。即,本实施方式中,面齿轮81构成本发明的第二齿轮。具体而言,面齿轮81的轴线及小齿轮31的轴线相互正交,形成所谓交错轴的齿轮机构。

[0133]

面齿轮81形成为环状,其表面如图10所示,设有多个斜齿(第二齿部)32c、及设于相邻的斜齿82彼此之间的多个啮合凹部32d。另外,多个斜齿32c及多个啮合凹部32d相对于小齿轮31的轴向而倾斜,且沿面齿轮81的圆周方向排列。由此,与实施方式1同样地,小齿轮31的啮合凸部31c啮合于面齿轮81的啮合凹部32d。

[0134]

此外,朝向图中箭头r1的方向的小齿轮31的高速旋转成为朝向图中箭头r2的方向的面齿轮81的低速旋转。另外,经高转矩化的旋转力从设于面齿轮81的输出部(未图示)向驱动对象物(未图示)输出。

[0135]

以上那样形成的实施方式4中,也可发挥与实施方式1相同的作用效果。

[0136]

[实施方式5]

[0137]

如图11所示,实施方式5的减速机构90中采用下述结构:使包含小齿轮31及斜齿轮32的一对减速机构30以如下方式对接,即,以对接部tp为界而相互镜像对称。即,相互对接的一对斜齿轮32在经一体化的状态下成为人字齿轮(第二齿轮)91。另外,人字齿轮91的山齿(第二齿部)91a通过以相互镜像对称的方式对向的斜齿32c,而以其外观成为大致v字形形状的方式形成。因此,在相邻的山齿91a彼此之间,设有以外观成为大致v字形形状的方式相互对向的啮合凹部32d。

[0138]

进而,相互对接的一对小齿轮31在经一体化的状态下形成双小齿轮(第一齿轮)92。在所述双小齿轮92,设有以相互镜像对称的方式对向的一对螺旋状齿31b。即,这些螺旋状齿31b各自的螺旋方向成为相反方向。另外,这些螺旋状齿31b的啮合凸部31c分别啮合于相邻的山齿91a彼此之间的啮合凹部32d。

[0139]

以上那样形成的实施方式5中,也可发挥与实施方式1相同的作用效果。除此以外,实施方式5中,采用将一对减速机构30以相互镜像对称的方式对接的结构、也就是人字齿轮

的结构,因而如图11的箭头f1、箭头f2所示,可抵消(消除)欲使人字齿轮91或双小齿轮92沿其轴向移动的推力。

[0140]

即,即便使双小齿轮92向图中实线箭头方向或图中虚线箭头方向旋转,所述双小齿轮92、或由此而旋转的人字齿轮91也不会沿轴向移动。因此,可进一步简化收容双小齿轮92及人字齿轮91的罩壳侧的结构。

[0141]

[实施方式6]

[0142]

如图12及图13所示,实施方式6中,成为其整体形状形成为大致圆柱形状的带减速机构的马达100。所述带减速机构的马达100包括:马达部200,形成为大致圆柱形状;以及减速机构部300,同样形成为大致圆柱形状;它们互相设在同轴上。

[0143]

马达部200包括形成带减速机构的马达100的外轮廓的有底圆筒状的马达罩壳210,在所述马达罩壳210的内部,收容有无刷马达20。形成无刷马达20的定子21通过胶粘剂等(未图示)固定于马达罩壳210的内壁,转子22隔着规定间隙旋转自如地设在定子21的径向内侧。而且,驱动轴220的轴向基端部通过压入等而牢固地固定于转子22的旋转中心。这样,马达部200包括通过转子22而旋转的驱动轴220。

[0144]

另外,减速机构部300包括形成带减速机构的马达100的外轮廓的有底筒状的齿轮罩壳310。所述齿轮罩壳310包括:形成为大致圆盘状的底壁部311、以及在所述底壁部311一体地设置的圆筒壁部312。另外,在底壁部311的中心部分,形成供驱动轴220的轴向基端侧(图13中下侧)插通的插通孔313。此处,在插通孔313的径向内侧,固定有第一轴承b1,所述第一轴承b1旋转自如地支撑驱动轴220的轴向基端侧。由此,驱动轴220可相对于齿轮罩壳310顺畅地旋转。此外,第一轴承b1采用被称为所谓滑动式轴承的圆筒状的滑动轴承。

[0145]

进而,在齿轮罩壳310的内部,收容有作为减速机构的行星齿轮减速机构320。所述行星齿轮减速机构320包括:太阳齿轮(第一齿轮)330,通过驱动轴220而旋转;一对行星齿轮(第二齿轮)340,通过所述太阳齿轮330而旋转;以及内齿轮(环齿轮)350,啮合于这一对行星齿轮340。

[0146]

太阳齿轮330与所述小齿轮31(参照图4)完全相同,包括螺旋状齿31b以及啮合凸部31c。而且,太阳齿轮330的轴向基端部一体化地设在驱动轴220的轴向前端部。即,驱动轴220与太阳齿轮330分别由一个构件(金属制)形成,且相互配置于同轴上。因此,太阳齿轮330通过驱动轴220而旋转。

[0147]

一对行星齿轮340以太阳齿轮330为中心彼此相向配置,且在太阳齿轮330的周围公转。这些行星齿轮340分别是相同的行星齿轮,在行星齿轮340的外周部分,设有与所述斜齿轮32(参照图3)相同的斜齿32c。而且,在相邻的斜齿32c彼此之间,形成有供太阳齿轮330的啮合凸部31c进入(啮合)的啮合凹部32d。因此,行星齿轮340通过太阳齿轮330而旋转。

[0148]

另外,一对行星齿轮340由载架360分别旋转自如地支撑。载架360通过将第一构件370及第二构件380分别相互组装而形成。第一构件370包括形成为大致长方形的板状的第一本体部371。在所述第一本体部371的长度方向中央部,形成有供驱动轴220的轴向前端侧在非接触的状态下插通的插通孔372。进而,在第一本体部371的长度方向两侧,设置有分别旋转自如地支撑一对行星齿轮340的一对支承轴373。而且,以太阳齿轮330夹于由这些支承轴373旋转自如地支撑的各个行星齿轮340之间的方式设置。由此,设在太阳齿轮330的一个啮合凸部31c与图5(a)所示的状态同样地分别啮合于分别设在一对行星齿轮340的啮合凹

部32d。

[0149]

另外,形成载架360的第二构件380包括形成为大致长方形的板状的第二本体部381。在所述第二本体部381的长度方向中央部,形成有供太阳齿轮330的轴向前端部在非接触的状态下插通的插通孔(未图示)。进而,在第二本体部381的长度方向两侧,形成有支撑一对支承轴373的端部的一对支撑孔382。另外,在第二本体部381的与插通孔对应的部分,固定有形成为有底筒状的输出轴383的开口端部(未图示)。另外,在输出轴383的开口端部的部分及第二本体部381的插通孔的部分,固定有旋转自如地支撑太阳齿轮330的轴向前端部的第二轴承b2。由此,太阳齿轮330可相对于输出轴383顺畅地旋转。此外,第二轴承b2也采用被称为所谓滑动式轴承的圆筒状的滑动轴承。这样,载架360旋转自如地支撑一对行星齿轮340,且包括与太阳齿轮330同轴的输出轴383。

[0150]

进而,形成为大致圆筒形状的内齿轮350不可相对旋转地固定于形成齿轮罩壳310的圆筒壁部312的内侧。另外,在内齿轮350的内周部分,设置有供一对行星齿轮340的斜齿32c啮合的多个内齿351。这些内齿351也形成为与设在行星齿轮340的斜齿32c相同的形状。

[0151]

另外,齿轮罩壳310的开口侧的部分(图13中上侧的部分)被形成为大致圆盘状的齿轮盖390封闭。由此,所组装的行星齿轮减速机构320可不晃动、且不被分解地在齿轮罩壳310的内部运转。另外,在齿轮盖390的中心部分,形成有供输出轴383在非接触的状态下插通的插通孔391。而且,在所述插通孔391的径向内侧,固定有旋转自如地支撑输出轴383的第三轴承b3。由此,输出轴383可相对于齿轮盖390顺畅地旋转。此外,第三轴承b3也采用被称为所谓滑动式轴承的圆筒状的滑动轴承。

[0152]

以上那样形成的实施方式6中,也可发挥与实施方式1相同的作用效果。

[0153]

[实施方式7]

[0154]

如图14所示,实施方式7中,与实施方式6相比,仅行星齿轮减速机构(减速机构)400的结构不同。此外,对具有与实施方式6同样的功能的部分标注相同记号,省略其详细说明。

[0155]

实施方式7的行星齿轮减速机构400中,一对行星齿轮340旋转自如地支撑于齿轮罩壳310的底壁部311。具体而言,在底壁部311,设置有分别旋转自如地支撑一对行星齿轮340的一对支承轴373。即,一对行星齿轮340进行以一对支承轴373为中心而旋转的自转运动,但不进行以太阳齿轮330为中心而旋转的公转运动。

[0156]

另外,实施方式7的行星齿轮减速机构400中,内齿轮350相对于齿轮罩壳310旋转自如地设置。具体而言,内齿轮350在内齿轮350的外周壁相对于圆筒壁部312的内周壁为非接触的状态下,配置于齿轮罩壳310。即,实施方式6中,使支撑于载架360(参照图13)的一对行星齿轮340相对于齿轮罩壳310旋转自如,且将内齿轮350固定于齿轮罩壳310。相对于此,实施方式7中,与实施方式6相反,一对行星齿轮340通过底壁部311固定于齿轮罩壳310,内齿轮350相对于齿轮罩壳310旋转自如。

[0157]

另外,与太阳齿轮330同轴的输出轴383与内齿轮350一起旋转。具体而言,输出轴383经由平板状的动力传递构件410固定于内齿轮350。动力传递构件410形成为大致长方形,在其长度方向两侧,分别设有供固定销420固定的固定孔411。一对固定销420的轴向一侧分别固定于固定孔411。另外,一对固定销420的轴向另一侧分别固定在内齿轮350的轴向一侧的端部的固定孔(未图示)。由此,动力传递构件410伴随内齿轮350的旋转与内齿轮350

一起旋转。

[0158]

另外,在动力传递构件410的长度方向中央部,固定有输出轴383的开口端部(未图示)。此外,在动力传递构件410的固定有输出轴383的部分,设有与设在第一本体部371的插通孔372(参照图13)相同的插通孔(未图示)。

[0159]

这样,实施方式7中,输出轴383与内齿轮350一起旋转。即,与太阳齿轮330同轴的输出轴383经由动力传递构件410设在内齿轮350。

[0160]

以上那样形成的实施方式7中,也可发挥与实施方式1相同的作用效果。

[0161]

本发明不限定于所述各实施方式,当然可在不偏离其主旨的范围内进行各种变更。例如,所述各实施方式中,示出了将减速机构30、减速机构50、减速机构60、减速机构80、减速机构90及行星齿轮减速机构320、行星齿轮减速机构400(带减速机构的马达10、带减速机构的马达100)适用于搭载于车辆的雨刮器装置的驱动源,但本发明不限于此,也可适用于电动车窗装置、天窗(sunroof)装置、座椅升降器装置等的其他驱动源。

[0162]

进而,所述各实施方式中,示出了利用无刷马达20来驱动减速机构30、减速机构50、减速机构60、减速机构80、减速机构90及行星齿轮减速机构320、行星齿轮减速机构400的带减速机构的马达10、带减速机构的马达100,但本发明不限于此,也可采用带刷马达代替无刷马达20,利用所述带刷马达来驱动减速机构30、驱动减速机构50、驱动减速机构60、驱动减速机构80、驱动减速机构90及行星齿轮减速机构320、行星齿轮减速机构400。

[0163]

除此以外,关于所述各实施方式的各结构元件的材质、形状、尺寸、个数、设置部位等,只要可达成本发明则为任意,不限定于所述各实施方式。

[0164]

符号的说明

[0165]

10:带减速机构的马达

[0166]

11:罩壳

[0167]

12:壳体

[0168]

12a:底壁部

[0169]

12b:侧壁部

[0170]

12c:壳凸缘

[0171]

12d:支柱部

[0172]

12e:补强肋

[0173]

12f:轴承构件收容部

[0174]

12g:止动环

[0175]

13:盖构件

[0176]

13a:本体部

[0177]

13b:盖凸缘

[0178]

13c:马达收容部

[0179]

13d:连接器连接部

[0180]

13e:端子构件

[0181]

20:无刷马达

[0182]

21:定子

[0183]

21a:线圈

[0184]

22:转子(旋转体)

[0185]

22a:转子本体

[0186]

22b:永久磁石

[0187]

30:减速机构

[0188]

31:小齿轮(第一齿轮)

[0189]

31a:小齿轮本体

[0190]

31b:螺旋状齿(第一齿部)

[0191]

31c:啮合凸部

[0192]

32:斜齿轮(第二齿轮)

[0193]

32a:齿轮本体

[0194]

32b:筒状部

[0195]

32c:斜齿(第二齿部)

[0196]

32d:啮合凹部

[0197]

33:球轴承

[0198]

34:输出轴

[0199]

50:减速机构(实施方式2)

[0200]

51:螺旋状齿(第一齿部)

[0201]

52:圆弧状空间

[0202]

60:减速机构(实施方式3)

[0203]

61:螺旋状齿(第一齿部)

[0204]

62:圆弧状空间

[0205]

80:减速机构(实施方式4)

[0206]

81:面齿轮(第二齿轮)

[0207]

90:减速机构(实施方式5)

[0208]

91:人字齿轮(第二齿轮)

[0209]

91a:山齿(第二齿部)

[0210]

92:双小齿轮(第一齿轮)

[0211]

100:带减速机构的马达

[0212]

200:马达部

[0213]

210:马达罩壳

[0214]

220:驱动轴

[0215]

300:减速机构部

[0216]

310:齿轮罩壳

[0217]

311:底壁部

[0218]

312:圆筒壁部

[0219]

313:插通孔

[0220]

320:行星齿轮减速机构(减速机构)

[0221]

330:太阳齿轮(第一齿轮)

[0222]

340:行星齿轮(第二齿轮)

[0223]

350:内齿轮

[0224]

351:内齿

[0225]

360:载架

[0226]

370:第一构件

[0227]

371:第一本体部

[0228]

372:插通孔

[0229]

373:支承轴

[0230]

380:第二构件

[0231]

381:第二本体部

[0232]

382:支撑孔

[0233]

383:输出轴

[0234]

390:齿轮盖

[0235]

391:插通孔

[0236]

400:行星齿轮减速机构(减速机构)

[0237]

410:动力传递构件

[0238]

411:固定孔

[0239]

420:固定销

[0240]

ag:相邻的啮合凹部32d彼此所成的角度

[0241]

al:辅助线

[0242]

ar:圆弧

[0243]

b1:第一轴承

[0244]

b2:第二轴承

[0245]

b3:第三轴承

[0246]

bc:齿底圆

[0247]

bp:啮合凸部31c的顶点

[0248]

c1:小齿轮31的旋转中心

[0249]

c2:啮合凸部31c的曲率中心、螺旋状齿31b的中心

[0250]

c3:啮合凹部32d的曲率中心

[0251]

c4:斜齿轮32的旋转中心

[0252]

cl:曲线

[0253]

d1:第二旋转轨迹pr的直径尺寸

[0254]

d2:螺旋状齿31b的直径尺寸

[0255]

e:退避量

[0256]

h:齿高

[0257]

l:偏心量

[0258]

oc:第一旋转轨迹

[0259]

p:动作轨迹sep中配置于最靠径向内侧的点

[0260]

pr:第二旋转轨迹

[0261]

r:斜齿32c的中心的直径尺寸

[0262]

sr:啮合凹部32d的直径尺寸

[0263]

sep:啮合凸部31c的曲率中心c2的动作轨迹

[0264]

t:厚壁部

[0265]

tc:斜齿轮32的基准圆

[0266]

tp:对接部

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。