1.本发明涉及化工过程质量检测领域、数据驱动建模领域和群智能优化领域,尤其涉及一种多尺度自适应智能最优的聚丙烯生产质量检测系统。

背景技术:

2.聚丙烯是由丙烯聚合而制得的一种热塑性树脂,丙烯最重要的下游产品,世界丙烯的50%,中国丙烯的65%都是用来制聚丙烯,是五大通用塑料之一,与日常生活密切相关。聚丙烯是世界上增长最快的通用热塑性树脂,总量仅仅次于聚乙烯和聚氯乙烯。为使我国聚丙烯产品具有市场竞争力,开发刚性、韧性、流动性平衡好的抗冲共聚产品、无规共聚产品、bopp和cpp薄膜料、纤维、无纺布料,及开发聚丙烯在汽车和家电领域的应用,都是今后重要的研究课题。

3.熔融指数是聚丙烯产品确定产品牌号的重要质量指标之一,它决定了产品的不同用途,对熔融指数的测量是聚丙烯生产中产品质量控制的一个重要环节,对生产和科研,都有非常重要的作用和指导意义。

4.然而,熔融指数的在线分析测量目前很难做到,一方面是在线熔融指数分析仪的缺乏,另一方面是现有的在线分析仪由于经常会堵塞而测量不准甚至无法正常使用所导致的使用上的困难。因此,目前工业生产中mi的测量,主要是通过人工取样、离线化验分析获得,而且一般每2-4小时只能分析一次,时间滞后大,给丙烯聚合生产的质量控制带来了困难,成为生产中急需解决的一个瓶颈问题。

技术实现要素:

5.为了克服目前已有的丙烯聚合生产过程中聚丙烯质量只能离线测量、测量精度不高、易受人为因素影响等缺陷,本发明的目的在于提供一种在线测量、结构和参数动态调整及优化推广能力强、自适应生产工况变化、抗噪音干扰能力强、精度高的gabor多尺度分析改进自适应粒子群优化极端随机树的聚丙烯生产质量检测系统。

6.为此,本发明提供一种聚丙烯生产质量的检测系统,用于对聚丙烯产品进行质量检测,包括:

7.数据预处理模块,将丙烯聚合过程的操作参数进行标准化处理得到输入变量;

8.gabor多尺度分析模块,将所述输入变量以频率为基准分析其多尺度特性,通过gabor核函数对变量进行多尺度重构,提取输入变量在不同频率下各尺度各方向的局部纹理特征信息,得到输入特征信号;

9.极端随机树测量模型模块,以聚丙烯产品样本集和先验知识作为依据,将所述输入特征信号转化后输出对应的聚丙烯产品的软测量值。

10.本发明所述的聚丙烯生产质量的检测系统,其中优选的是,所述操作参数为第一股丙烯进料流率、第二股丙烯进料流率、第三股丙烯进料流率、主催化剂流率、辅催化剂流率、搅拌釜内温度、釜内压强、釜内液位以及釜内氢气体积浓度。

11.本发明所述的聚丙烯生产质量的检测系统,其中优选的是,所述标准化处理为对操作参数中心化,其步骤为:减去操作参数的平均值,再进行归一化处理。

12.本发明所述的聚丙烯生产质量的检测系统,其中优选的是,所述操作参数标准化处理后,所有操作参数的均值为0,方差为1。

13.本发明所述的聚丙烯生产质量的检测系统,其中优选的是,所述gabor核函数定义如下:

[0014][0015]

其中,z表示输入变量的坐标信息,u表示gabor滤波器的方向,v表示gabor滤波器的尺度,i为复数符号,exp(ik

u,v

z)为复指数形式的震荡函数,σ2为核函数宽度,k

u,v

表示gabor滤波器在各个尺度各个方向上的响应。

[0016]

本发明所述的聚丙烯生产质量的检测系统,其中优选的是,所述输入特征信号由所述gabor核函数卷积得到,表达式如下:

[0017]

g

u,v

(z)=f(z)*ψ

u,v

(z)

ꢀꢀꢀꢀ

(2)

[0018]

其中,g

u,v

(z)表示坐标z附近对应尺度v和方向u的卷积函数,ψ为gabor核函数;

[0019]

利用gabor函数对输入变量分析得到复数形式的输入特征信号:

[0020]

g

u,v

(z)=re(g

u,v

(z)) j im(g

u,v

(z))

ꢀꢀꢀ

(3)

[0021]

gabor特征信号的幅值与相位分别为:

[0022][0023][0024]

本发明所述的聚丙烯生产质量的检测系统,其中优选的是,所述极端随机树测量模型模块,采用极端随机树、基于集成学习框架来完成输入到输出的映射建模。

[0025]

本发明所述的聚丙烯生产质量的检测系统,其中优选的是,所述极端随机树通过引入超参数赋予权重向量零均值的高斯先验分布来确保模型的稀疏性,超参数可以采用最大化边缘似然函数的方法来估计。

[0026]

本发明所述的聚丙烯生产质量的检测系统,其中优选的是,还包括改进自适应粒子群优化模块,所述改进自适应粒子群优化模块用以采用自适应粒子群算法对极端随机树测量系统的分叉阈值参数进行优化,采用如下过程完成:

[0027]

(5.1)随机产生初始粒子群速度和位置;

[0028]

(5.2)计算种群多样性指数d(t):

[0029]

[0030]

其中,gbest(t)是整个粒子群在第t次迭代时到达过的全局最优解,fit(gbest(t))表示gbest(t)对应的适应度值,m是粒子群规模,s

i

(t)是第i个粒子在第t次迭代时的位置,fit(s

i

(t))表示s

i

(t)对应的适应度值;

[0031]

(5.3)更新学习速率参数φ(t):

[0032][0033]

(5.4)更新粒子的速度和位置,产生新的群体:

[0034][0035]

s

in

(t 1)=s

in

(t) q

in

(t 1)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0036]

其中,α1是个体加速度参数,α2是全局加速度参数,和是0-1之间的随机数,t为迭代次数,p为粒子群规模;q

in

(t 1)是第i个粒子的第n个分量在第t 1次迭代的速度,q

in

(t)是第i个粒子的第n个分量在第t次迭代的速度,s

in

(t 1)是第i个粒子的第n个分量在第t 1次迭代的位置,s

in

(t)是第i个粒子的第n个分量在第t次迭代的位置,lbest

in

是第i个粒子的第n个分量达到过的最优解,n=1,2为测量系统优化参数;

[0037]

(5.5)判断是否符合算法终止条件,若符合,输出全局最优粒子及其代表的最优解,并结束迭代;否则返回(5.2)继续迭代。

[0038]

本发明所述的聚丙烯生产质量的检测系统,其中优选的是,还包括系统更新模块,用于检测系统的在线更新,解决复杂聚合过程的模型失配问题,定期将离线化验数据输入到极端随机树测量模型训练集中,更新极端随机树测量模型。

[0039]

具体的,本发明的技术方案如下:

[0040]

(1)数据预处理模块

[0041]

将工业丙烯聚合过程的9个操作变量(第一股丙烯进料流率、第二股丙烯进料流率、第三股丙烯进料流率、主催化剂流率、辅催化剂流率、搅拌釜内温度、釜内压强、釜内液位以及釜内氢气体积浓度)输入dcs数据库。由于以上操作变量的量纲不同,为了防止不同的量纲引起数据量级之间的误差,因此对所有数据进行预处理。

[0042]

采用数据预处理模块对上述数据进行标准化处理,具体的步骤为:对每一类操作参数分别中心化,即减去变量的平均值;再进行归一化处理,即除以变量值的变化区间。操作参数数据标准化后,所得输入变量的均值为0,方差为1。

[0043]

(2)gabor多尺度分析模块

[0044]

用于将预处理后得到的输入变量以频率为基准分析其多尺度特性,通过gabor核函数对变量进行多尺度重构,实现提取输入变量在不同频率下各尺度各方向的局部纹理特征信息,gabor核函数定义如下:

[0045][0046]

其中,z表示输入变量的坐标信息,u表示gabor滤波器的方向,v表示gabor滤波器的尺度,i为复数符号,exp(ik

u,v

z)为复指数形式的震荡函数,σ2为核函数宽度,k

u,v

表示gabor滤波器在各个尺度各个方向上的响应。gabor核函数的部分函数作用如下:k

u,v2

z2/2σ2是一个高斯包络函数,k

u,v2

/σ2用以补偿能量谱衰弱,包络函数通常通过加窗的方法可以限制震荡函数的范围,保持波的局部性,抽取坐标附近的特征信息。exp(ik

u,v

z)是震荡函数,它的实部是余弦函数为偶对称,虚部是正弦函数为奇对称。exp(-σ2/2)表示滤波的直流分量,[exp(ik

u,v

z)-exp(-σ2/2)]运算的目的是消除直流分量对滤波效果的影响,核函数宽度σ2用以确定gabor滤波器的带宽尺寸。k

u,v

表示gabor滤波器在各个尺度各个方向上的响应,每个k

u,v

都代表一个gabor滤波器,所以当选用多个不同的k

u,v

时,可以得到多个不同的滤波器组。

[0047]

并且,gabor特征由核函数卷积得到,表达式如下:

[0048]

g

u,v

(z)=f(z)*ψ

u,v

(z)

ꢀꢀꢀ

(2)

[0049]

其中,g

u,v

(z)表示坐标z附近对应尺度v和方向u的卷积函数,ψ为gabor核函数。利用gabor函数对输入变量分析得到复数形式的输入特征信号:

[0050]

g

u,v

(z)=re(g

u,v

(z)) j im(g

u,v

(z))

ꢀꢀꢀ

(3)

[0051]

gabor特征信号的幅值与相位分别为:

[0052][0053][0054]

(3)极端随机树测量模型模块

[0055]

用于建立聚丙烯质量指标熔融指数的检测系统,采用极端随机树、基于集成学习框架来完成输入到输出的映射建模。极端随机树训练分裂规则,通过引入超参数赋予权重向量零均值的高斯先验分布来确保模型的稀疏性,超参数可以采用最大化边缘似然函数的方法来估计。整个模型的目的是根据样本集和先验知识设计一个系统,使系统对新数据能预测聚丙烯熔融指数输出。

[0056]

(4)改进自适应粒子群模块

[0057]

用以采用自适应粒子群算法对极端随机检测系统的分裂阈值参数进行优化,采用如下过程完成:

[0058]

(4.1)随机产生初始粒子群速度和位置;

[0059]

(4.2)计算种群多样性指数

[0060][0061]

其中,gbest(t)是整个粒子群在第t次迭代时到达过的全局最优解,fit(gbest(t))表示gbest(t)对应的适应度值,m是粒子群规模,s

i

(t)是第i个粒子在第t次迭代时的位置,fit(s

i

(t))表示s

i

(t)对应的适应度值;

[0062]

(4.3)更新学习速率参数φ(t)

[0063][0064]

(4.4)更新粒子的速度和位置,产生新的群体

[0065][0066]

s

in

(t 1)=s

in

(t) q

in

(t 1)

ꢀꢀꢀꢀꢀꢀꢀ

(9)

[0067]

其中,α1是个体加速度参数,α2是全局加速度参数,和是0-1之间的随机数,t为迭代次数,p为粒子群规模;q

in

(t 1)是第i个粒子的第n个分量在第t 1次迭代的速度,q

in

(t)是第i个粒子的第n个分量在第t次迭代的速度,s

in

(t 1)是第i个粒子的第n个分量在第t 1次迭代的位置,s

in

(t)是第i个粒子的第n个分量在第t次迭代的位置,lbest

in

是第i个粒子的第n个分量达到过的最优解,n=1,2为测量系统优化参数;

[0068]

(4.5)判断是否符合算法终止条件,若符合,输出全局最优粒子及其代表的最优解,并结束迭代;否则返回(4.2)继续迭代;

[0069]

所述多尺度自适应智能最优聚丙烯生产质量检测系统还包括系统更新模块,用于检测系统的在线更新,定期将离线化验数据输入到训练集中,更新极端随机树测量模型。

[0070]

本发明的技术构思为:对聚丙烯生产质量的重要质量指标熔融指数进行在线预报,为克服已有的聚丙烯熔融指数测量仪表测量精度不高、模型容易失配的不足,引入自适应与智能优化方法进行自动系统整定与实时在线校正,不需要人为经验或多次测试来调整系统参数,从而得到在线校正的丙烯聚合生产过程多尺度自适应预报系统。

[0071]

本发明的有益效果主要表现在:1、gabor多尺度分析在不同尺度上提取聚丙烯生产操作变量的局部特征信息提升了检测系统的质量检测精度与抗噪音干扰能力;2、改进自适应系统优化方法实现在线测量、结构和参数动态调整及优化推广能力强、随生产生产工况变化自适应调整检测系统,提高聚丙烯生产质量检测系统精度。

[0072]

综上所述,本发明对聚丙烯生产过程重要质量指标熔融指数进行在线预报,克服传统的化工仪表测量时间滞后,测量精度低的缺点,实现在线测量,并且具有结构和参数动

态调整及优化推广能力强、自适应调节检测系统、抗噪音干扰能力强、精度高的优势。

附图说明

[0073]

图1为本发明实施例1的聚丙烯生产质量检测系统的整体架构图;

[0074]

图2为本发明的聚丙烯生产质量检测系统的功能结构图。

具体实施方式

[0075]

以下对本发明的实施例作详细说明:本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和过程,但本发明的保护范围不限于下述的实施例,下列实施例中未注明具体条件的实验方法,通常按照常规条件。

[0076]

实施例1

[0077]

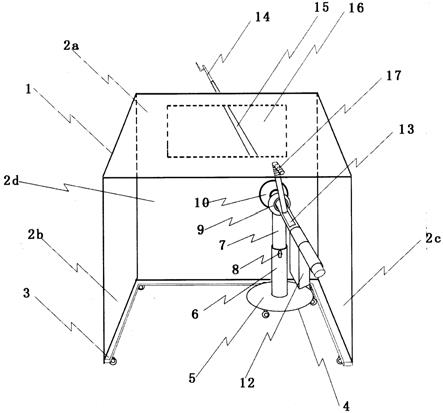

参照图1所示,图1为本发明的聚丙烯生产质量检测系统的整体架构图。本发明的聚丙烯生产质量检测系统在检测过程中涉及丙烯聚合生产过程1、用于测量易测变量的现场智能仪表2、用于测量操作变量的控制站3、存放数据的dcs数据库4、聚丙烯生产质量检测系统5以及熔融指数软测量值显示仪6。其中,现场智能仪表2、控制站3与dcs数据库4连接,dcs数据库4与聚丙烯生产质量检测系统5的输入端连接,聚丙烯生产质量检测系统5的输出端与熔融指数软测量值显示仪6连接。

[0078]

首先,将丙烯聚合生产过程中的易测变量和操作变量分别通过现场智能仪表2和控制站3测量并输入dcs数据库,上述易测变量和操作变量均为丙烯聚合生产过程中的操作参数。然后,采用数据预处理模块对dcs数据库内数据进行预处理,其中,根据反应机理以及流程工艺分析,考虑到聚丙烯生产过程中对熔融指数产生影响的各种因素,取实际生产过程中常用的九个操作参数作为建模变量。接下来,通过聚丙烯生产质量检测系统5将预处理后的数据进行处理,并以聚丙烯产品样本集和先验知识作为依据,将上述数据转化后输出对应的聚丙烯产品的软测量值。

[0079]

表1列出了作为本发明的聚丙烯生产质量检测系统所需的9个建模变量,分别为釜内温度(t)、釜内压力(p)、釜内液位(l)、釜内氢气体积浓度(xv)、3股丙烯进料流率(第一股丙稀进料流率f1,第二股丙稀进料流率f2,第三股丙稀进料流率f3)、2股催化剂进料流率(主催化剂流率f4,辅催化剂流率f5)。

[0080]

熔融指数离线化验值作为聚丙烯生产质量检测系统5的校验值,用于计算预报误差来评价聚丙烯生产质量检测系统5的预报精度,预报误差选用均方根误差(root mean square error,rmse),其计算公式为其中,为聚丙烯生产质量检测系统5输出值,y

i

为熔融指数离线化验值,通过人工取样、离线化验分析获得,每4小时分析采集一次。

[0081]

表1多尺度自适应智能最优聚丙烯生产质量检测系统所需建模变量

[0082]

变量符号变量含义变量符号变量含义t釜内温度f1第一股丙稀进料流率p釜内压强f2第二股丙稀进料流率

l釜内液位f3第三股丙稀进料流率x

v

釜内氢气体积浓度f4主催化剂流率

ꢀꢀ

f5辅催化剂流率

[0083]

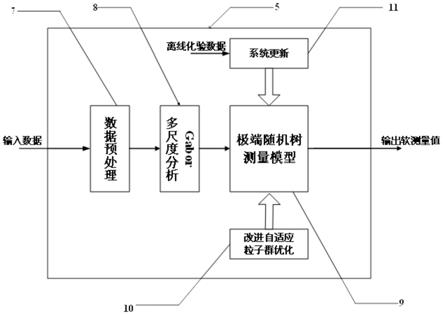

参照图2所示,图2为本发明的聚丙烯生产质量检测系统的功能结构图。本发明的聚丙烯生产质量检测系统包括:

[0084]

(1)数据预处理模块7,用于将从dcs数据库输入的模型输入变量进行预处理,数据预处理模块的模型输入变量为工业丙烯聚合过程的9个操作变量,分别为第一股丙烯进料流率、第二股丙烯进料流率、第三股丙烯进料流率、主催化剂流率、辅催化剂流率、搅拌釜内温度、釜内压强、釜内液位以及釜内氢气体积浓度。

[0085]

由于以上操作变量的量纲不同,为了防止不同的量纲引起数据量级之间的误差,因此对所有数据进行标准化处理。对输入变量中心化,即减去变量的平均值;再进行归一化处理,即除以变量值的变化区间。数据标准化后,所有变量的均值为0,方差为1。

[0086]

(2)gabor多尺度分析模块8,用于将预处理后的输入变量以频率为基准分析其多尺度特性,通过gabor核函数对变量进行多尺度重构,实现提取输入变量在不同频率下各尺度各方向的局部纹理特征信息,gabor核函数定义如下:

[0087][0088]

其中,z表示输入变量的坐标信息,u表示gabor滤波器的方向,v表示gabor滤波器的尺度,σ2为核函数宽度,k

u,v

表示gabor滤波器在各个尺度各个方向上的响应。gabor核函数的部分函数作用如下:k

u,v2

z2/2σ2是一个高斯包络函数,k

u,v2

/σ2用以补偿能量谱衰弱,包络函数通常通过加窗的方法可以限制震荡函数的范围,保持波的局部性,抽取坐标附近的特征信息。exp(ik

u,v

z)是震荡函数,它的实部是余弦函数为偶对称,虚部是正弦函数为奇对称。exp(-σ2/2)表示滤波的直流分量,[exp(ik

u,v

z)-exp(-σ2/2)]运算的目的是消除直流分量对滤波效果的影响,核函数宽度σ2用以确定gabor滤波器的带宽尺寸。k

u,v

表示gabor滤波器在各个尺度各个方向上的响应,每个k

u,v

都代表一个gabor滤波器,所以当选用多个不同的k

u,v

时,可以得到多个不同的滤波器组。

[0089]

gabor特征由核函数卷积得到,表达式如下:

[0090]

g

u,v

(z)=f(z)*ψ

u,v

(z)

ꢀꢀꢀꢀꢀ

(2)

[0091]

其中,g

u,v

(z)表示坐标z附近对应尺度v和方向u的卷积函数,ψ为gabor核函数。利用gabor函数对输入变量分析得到复数形式的输入特征信号:

[0092]

g

u,v

(z)=re(g

u,v

(z)) j im(g

u,v

(z))

ꢀꢀꢀ

(3)

[0093]

gabor特征信号的幅值与相位分别为:

[0094][0095][0096]

(3)极端随机树测量模型模块9,用于采用极端随机树、基于集成学习框架来完成

输入到输出的映射建模。极端随机树训练分裂规则,通过引入超参数赋予权重向量零均值的高斯先验分布来确保模型的稀疏性,超参数可以采用最大化边缘似然函数的方法来估计。整个模型的目的是根据样本集和先验知识设计一个系统,使系统对新数据能预测聚丙烯熔融指数输出。

[0097]

(4)改进自适应粒子群优化模块10,用以采用自适应粒子群对极端随机树测量系统的分裂阈值参数进行优化,采用如下过程完成:

[0098]

(4.1)随机产生初始粒子群速度和位置;

[0099]

(4.2)计算种群多样性指数d(t):

[0100][0101]

其中,gbest(t)是整个粒子群在第t次迭代时到达过的全局最优解,fit(gbest(t))表示gbest(t)对应的适应度值,m是粒子群规模,s

i

(t)是第i个粒子在第t次迭代时的位置,fit(s

i

(t))表示s

i

(t)对应的适应度值;

[0102]

(4.3)更新学习速率参数φ(t):

[0103][0104]

(4.4)更新粒子的速度和位置,产生新的群体:

[0105][0106]

s

in

(t 1)=s

in

(t) q

in

(t 1)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0107]

其中,α1是个体加速度参数,α2是全局加速度参数,和是0-1之间的随机数,t为迭代次数,p为粒子群规模;q

in

(t 1)是第i个粒子的第n个分量在第t 1次迭代的速度,q

in

(t)是第i个粒子的第n个分量在第t次迭代的速度,s

in

(t 1)是第i个粒子的第n个分量在第t 1次迭代的位置,s

in

(t)是第i个粒子的第n个分量在第t次迭代的位置,lbest

in

是第i个粒子的第n个分量达到过的最优解,n=1,2为测量系统优化参数;

[0108]

(4.5)判断是否符合算法终止条件,若符合,输出全局最优粒子及其代表的最优解,并结束迭代;否则返回(4.2)继续迭代;

[0109]

(5)系统更新模块11,所述聚丙烯生产质量检测系统还包括系统更新模块,用于检测系统的在线更新,定期将离线化验数据输入到极端随机树测量模型训练集中,更新极端随机树测量模型。

[0110]

以具体数据为例:本实施例提取dcs系统中采集的所需的9个建模变量,得到变量

输入矩阵:

[0111][0112]

将数据输入聚丙烯生产质量检测系统5,多尺度自适应智能检测模块得到熔融指数预报值为[2.6982,2.6991,2.6785,2.8090,2.6946]。熔融指数离线化验值作为聚丙烯生产质量检测系统5的校验值,用于计算预报误差来评价聚丙烯生产质量检测系统5的预报精度,预报误差选用均方根误差(root mean square error,rmse),其计算公式为其中,为聚丙烯生产质量检测系统5输出值,y

i

为熔融指数离线化验值,[2.65,2.72,2.71,2.74,2.63],则聚丙烯生产质量检测系统5的预报偏差为[0.0482,-0.0209,-0.0315,0.069,0.0646],其均方根误差为0.0504,得到检测系统的熔融指数预报值与其预报精度。

[0113]

当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。