1.本技术涉及液压系统的领域,尤其是涉及一种制动阀组。

背景技术:

2.液压系统的作用为通过改变压强增大作用力。一个完整的液压系统由五个部分组成,即动力元件、执行元件、控制元件、辅助元件(附件)和液压油。液压系统可分为两类:液压传动系统和液压控制系统。液压传动系统以传递动力和运动为主要功能。液压控制系统则要使液压系统输出满足特定的性能要求(特别是动态性能),通常所说的液压系统主要指液压传动系统。

3.现代机械设备中一般都带有液压系统,如制动系统中的液压部分,制动系统又分为差速、急停和驻车几个部分,通常由一个主油路为各个系统供油。

4.针对上述中的相关技术,发明人认为现有制动系统不够稳定,在主油路出现故障时,容易出现液压失效。

技术实现要素:

5.为了使制动系统的液压部分更加稳定,不容易失效,本技术提供一种制动阀组。

6.本技术提供的一种制动阀组采用如下的技术方案:

7.一种制动阀组,包括第一进油管路、第二进油管路、回油管路和汇流主油路,所述第一进油管路和所述第二进油管路均与所述汇流主油路连接,所述第一进油管路上安装有流向所述汇流主油路连通的第一单向阀,所述第二进油管路上安装有流向所述汇流主油路连通的第二单向阀,所述汇流主油路上连接有至少一个工作回路。

8.通过采用上述技术方案,通过设置第一进油管路和第二进油管路,两条进油管路的设置,使得当第一进油管路失效时,第二进油管路仍然可以起效,保持汇流主油路内油液的稳定,第一进油管路上的第一单向阀,使得第一进油管路只能向汇流主油路输入液压油,液压油不会反向流回第一进油管路,第二进油管路上的第二单向阀,使得第二进油管路只能向汇流主油路输入液压油,液压油不会反向流回第二进油管路,第一进油管路和第二进油管路不会连通,从而使得两条油路其中一条失效时,另一条不容易受到影响,使得汇流主油路更加不容易失效,然后通过汇流主油路为工作回路输送液压油,驱动工作回路的运行。

9.可选的,所述第一进油管路与所述回油管路之间连接有第一溢流管路并安装有第一溢流阀,所述第二进油管路与所述回油管路之间连接有第二溢流管路并安装有第二溢流阀。

10.通过采用上述技术方案,通过在第一进油管路与回油管路之间连接第一溢流管路并安装第一溢流阀,起定压溢流,稳压,系统卸荷和安全保护作用,从而控制第一进油管路油压的稳定,通过在第二进油管路与回油管路之间连接第二溢流管路并安装第二溢流阀,起定压溢流,稳压,系统卸荷和安全保护作用,从而控制第二进油管路油压的稳定。

11.可选的,所述第二进油管路上安装有液控换向阀,所述液控换向阀为二位三通换

向阀用于接通所述第二进油管路或断开所述第二进油管路与所述回油管路连通,所述液控换向阀的液控端口与所述第一进油管路连接且初始状态为第二进油管路接通。

12.通过采用上述技术方案,通过在第二进油管路上安装液控换向阀,可以实现第一进油管路和第二进油管路单独使用,当第一进油管路通入的液压油驱动液控换向阀换向时,第二进油管路与回油管路连通,只有第一进油管路向汇流主油路供应液压油,当第一进油管路出现泄漏或者其他导致第一进油管路不再输入液压油失去油压的情况时,第二进油管路恢复供油,保持汇流主油路油压的稳定。

13.可选的,所述第一进油管路与所述回油管路之间还设置有带有外部控制口的液控逻辑阀以及带有外部控制口的液控先导卸荷阀,所述液控先导卸荷阀的液控端口与汇流主油路连接,所述液控先导卸荷阀的外部控制口与第一进油管路连接且中间安装有不可调节流阀,所述不可调节流阀与所述液控先导卸荷阀之间的管路与所述液控逻辑阀的液控端口连接,所述液控逻辑阀的外部控制口与液控端口进行压力比较控制且初始位于断开状态,所述液控先导卸荷阀的液控端口和外部控制口一起控制且初始处于断开状态。

14.通过采用上述技术方案,通过液控先导卸荷阀与不可调节流阀配合,从而可以预设一个相应的油压输入到液控逻辑阀的液控端口,液控逻辑阀比较第一进油管路与液控端口输入的油压,实现液控逻辑阀的启闭,当第一进油管路油压超限时,实现第一进油管路的快速卸荷。

15.可选的,所述汇流主油路上接有工作油路,所述工作油路上设置有三个工作回路,三个所述工作回路包括差速油路、急停油路和驻车油路。

16.通过采用上述技术方案,汇流主油路上的差速油路、急停油路和驻车油路为制动系统相应的器械输入液压油,实现并列控制,互不干扰。

17.可选的,还包括控制回油管路,所述工作回路上设置有电磁阀,所述电磁阀为两位三通电磁阀,所述电磁阀控制所述工作油路输出或闭合,当所述工作油路闭合时,所述工作回路与所述控制回油管路连接。

18.通过采用上述技术方案,控制回油管路用于在电磁阀控制下与工作回路连通,用于工作回路的卸荷。

19.可选的,所述差速油路、所述驻车油路、所述第一进油管路、所述第二进油管路和所述汇流主油路上均连通有传感器油管并安装有传感器。

20.通过采用上述技术方案,传感器油管可以安装诸如温度传感器、流量传感器等用于检测液压油的情况。

21.可选的,所述差速油路、所述急停油路、所述驻车油路、所述第一进油管路、所述第二进油管路和所述汇流主油路上均连通有油压管路并安装有测压接头。

22.通过采用上述技术方案,安装的测压接头用于检测液压油的油压情况。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过设置第一进油管路和第二进油管路,两条进油管路的设置,使得当第一进油管路失效时,第二进油管路仍然可以起效,保持汇流主油路内油液的稳定,第一进油管路上的第一单向阀,使得第一进油管路只能向汇流主油路输入液压油,液压油不会反向流回第一进油管路,第二进油管路上的第二单向阀,使得第二进油管路只能向汇流主油路输入液压油,液压油不会反向流回第二进油管路,第一进油管路和第二进油管路不会连通,从而

使得两条油路其中一条失效时,另一条不容易受到影响,使得汇流主油路更加不容易失效,然后通过汇流主油路为工作回路输送液压油,驱动工作回路的运行;

25.2.通过在第二进油管路上安装液控换向阀,可以实现第一进油管路和第二进油管路单独使用,当第一进油管路通入的液压油驱动液控换向阀换向时,第二进油管路与回油管路连通,只有第一进油管路向汇流主油路供应液压油,当第一进油管路出现泄漏或者其他导致第一进油管路不再输入液压油失去油压的情况时,第二进油管路恢复供油,保持汇流主油路油压的稳定;

26.3.通过液控先导卸荷阀与不可调节流阀配合,从而可以预设一个相应的油压输入到液控逻辑阀的液控端口,液控逻辑阀比较第一进油管路与液控端口输入的油压,实现液控逻辑阀的启闭,当第一进油管路油压超限时,实现第一进油管路的快速卸荷。

附图说明

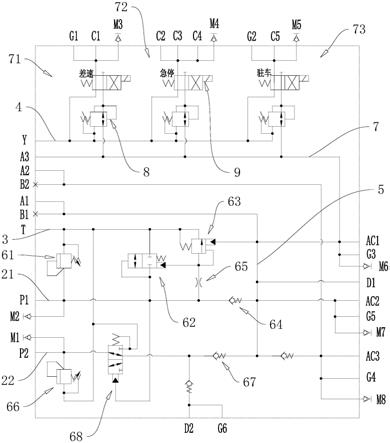

27.图1是本制动阀组的油路系统图;

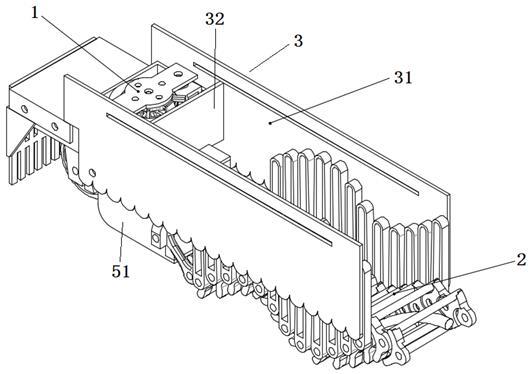

28.图2是本制动阀组的结构示意图。

29.附图标记说明:1、阀体;21、第一进油管路;22、第二进油管路;3、回油管路;4、控制回油管路;5、汇流主油路;61、第一溢流阀;62、液控逻辑阀;63、液控先导卸荷阀;64、第一单向阀;65、不可调节流阀;66、第二溢流阀;67、第二单向阀;68、液控换向阀;7、工作油路;71、差速油路;72、急停油路;73、驻车油路;8、减压阀;9、电磁阀。

具体实施方式

30.以下结合附图1

‑

2对本技术作进一步详细说明。

31.本技术实施例公开一种制动阀组。

32.参照图1,一种制动阀组,包括第一进油管路21、第二进油管路22、回油管路3、控制回油管路4、汇流主油路5、液控逻辑阀62和液控先导卸荷阀63,第一进油管路21和第二进油管路22与汇流主油路5连通,同时第一进油管路21和第二进油管路22输入汇流主油路5的一端分别设置第一单向阀64和第二单向阀67,流向为单向流入汇流主油路5。

33.第一进油管路21的输入段分出有m2油压管路并安装测压接头,第一进油管路21从输入端到汇流主油管路方向,先分出一条与回油管路3连接的第一溢流管路并安装有第一溢流阀61。

34.然后再分出一条支路与液控逻辑阀62的一个端口连接,同时液控逻辑阀62带有外部控制控制口并与此支路连接,液控逻辑阀62的另一个端口与回油管路3连接,液控逻辑阀62在无油液通入时处于常闭状态,此支路不与回油管路3连通。

35.第一进油管路21最后再分出一条支路并安装不可调节流阀65,然后再与液控先导卸荷阀63的一个端口连接,液控先导卸荷阀63的另一个端口与回油管路3连接,液控先导卸荷阀63设置有外部控制口并与此支路位于液控先导卸荷阀63和不可调节流阀65之间的部分连通,同时液控先导卸荷阀63的液控端口和外部控制口控制方向一致,液控先导卸荷阀63在无油液通过时处于常闭状态,此支路不与回油管路3连通,液控先导卸荷阀63的液控端口与汇流主油路5连接。

36.不可调节流阀65与液控先导卸荷阀63之间的支路与液控逻辑阀62的液控端口连

接,同时液控逻辑阀62的液控方向和外部控制方向相反。

37.第二进油管路22的输入段分出有m1油压管路并安装测压接头,第二进油管路22从输入端到汇流主油管路方向,先分出一条与回油管路3连接的第二溢流管路并安装有第二溢流阀66。

38.然后再分出一条支路,此支路上安装有液控换向阀68,液控换向阀68为二位三通换向阀用于接通第二进油管路22或断开第二进油管路22与回油管路3连通,液控换向阀68的液控端口与第一进油管路21连接且初始状态为第二进油管路22接通,且液控换向阀68与第一进油管路21连接的位置与第一进油管路21安装液控逻辑阀62的支路相同。

39.最后第二进油管路22分出有一条安装有单向阀的出油管路并设置有d2出油口,在此出油管路上分出有g6传感器油管用于安装传感器。

40.第二进油管路22在进入汇流主油路5之前分出有出油管路并设置有ac3、b2和a2出油口,在此出油管路上分出有g4传感器油管用于安装传感器和m8油压管路并安装测压接头,其中b2出油口通过安装ed堵头封堵,作为备用出油口,可以用于输送液压油到额外的设备。

41.第一进油管路21在进入汇流主油路5之前分出有出油管路并设置有ac2出油口,在此出油管路上分出有g5传感器油管用于安装传感器和m7油压管路并安装测压接头。

42.汇流主油路5的输出端设置有b1和a1出油口,其中b1出油口通过安装ed堵头封堵,作为备用出油口,可以用于输送液压油到额外的设备。

43.汇流主油路5到b1出油口方向依次分出有两条出油管路,第一条出油管路设置有d1出油口,第二条出油管路分出有工作油路7并设置有ac1出油口,并在此出油管路上分出有g3传感器油管用于安装传感器和m6油压管路并安装测压接头。

44.工作油路7输出端设置a3出油口,工作油路7上设置有三个工作回路,三个工作回路包括差速油路71、急停油路72和驻车油路73。

45.差速油路71上设置有减压阀8并设置有c1出油口,并分出有g1传感器油管用于安装传感器和m3油压管路并安装测压接头,同时差速油路71在减压阀8与c1出油口之间设置有电磁阀9,电磁阀9采用两位三通电磁,电磁阀9三个端口中的另外一个端口与控制回油管路4连通,电磁阀9的两种通路情况分别为差速油路71连通以及c1出油口与控制回油管路4连通。

46.急停油路72上设置有减压阀8并设置有c2、c3和c4三个出油口,并分出有m4油压管路并安装测压接头,同时差速油路71在减压阀8与出油口之间设置有电磁阀9,电磁阀9采用两位三通电磁,电磁阀9三个端口中的另外一个端口与控制回油管路4连通,电磁阀9的两种通路情况分别为差速油路71连通以及c2、c3和c4出油口与控制回油管路4连通。

47.驻车油路73上设置有减压阀8并设置有c5出油口,并分出有g2传感器油管用于安装传感器和m5油压管路并安装测压接头,同时差速油路71在减压阀8与c5出油口之间设置有电磁阀9,电磁阀9采用两位三通电磁,电磁阀9三个端口中的另外一个端口与控制回油管路4连通,电磁阀9的两种通路情况分别为差速油路71连通以及c5出油口与控制回油管路4连通。

48.参照图2,本制动阀组包括一个阀体1,其油路均开设于阀体1内,并在阀体1上安装相应的各种阀。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。