本发明涉及一种合成环丙基硼酸的工艺方法,属于微流体及有机合成技术领域。

背景技术:

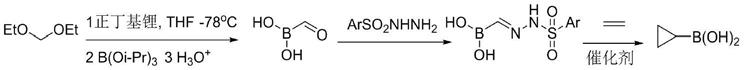

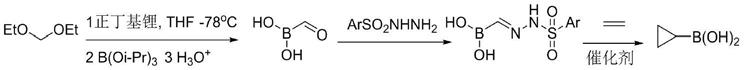

环丙基结构常常作为一个重要的结构单元被引入到药物分子中,或是用来进行偶联反应得到具有药物活性的化合物。例如降血脂药物匹伐他汀钙片和抗菌类药物:环丙沙星和盐酸莫西沙星等。由于环丙基本身结构的特殊性,在分子中引入该基团最有效的方法,就是采用环丙基硼酸与芳香卤代物进行suzuki偶联反应得到。近年来,环丙基硼酸的合成获得越来越多的重视,主要有以下四种方法:方法一、冷延国等在cn105001249a中报道了一种制备环丙基硼酸的方法。采用环丙基甲酸为原料,经过三步反应,制备环丙基硼酸。该方法尽管原料易得,但需要使用危险的金属试剂正丁基锂,且路线长,三废多,不符合绿色环保发展理念。方法二、蔡凡平等在cn108948057a中报道了一种基于卡宾插入法制备环丙基硼酸的方法,采用二碘甲烷或重氮甲烷制备卡宾,卡宾再与乙烯基硼酸频那醇酯反应,制备环丙基硼酸。该方法使用危险试剂重氮甲烷具有安全隐患或使用二碘甲烷,分子量大,原子经济性差,制备的卡宾活性较高,具有安全风险。乙烯基硼酸频那醇酯价格昂贵,成本高。方法三、wallace等在tetrahedron letters,2002,vol.43,#39,p.6987

‑

6990;报道了一种环丙基硼酸的合成方法,氮气保护下,将硼酸三甲酯和四氢呋喃加入反应釜内,降温至

‑

78℃,缓慢滴加环丙基溴化镁四氢呋喃溶液,反应完毕,滴加盐酸淬灭,后处理制得环丙基硼酸。该方法为釜式反应,反应放热剧烈,易发生副反应,导致收率低,收率只有56%,且需要采用

‑

78℃超低温,成本高。方法四、冷延国等在cn109305983中报道了一种环丙基硼酸的合成方法,采用自制的醛基硼酸,先与芳基磺酰肼反应生成腙,接着在铁卟啉催化剂催化下,与乙烯反应制备环丙基硼酸。该方法需要制备醛基硼酸、成腙和催化环合三步反应,路线较长,操作繁琐。醛基硼酸的制备需要高活性的正丁基锂超低温反应,且收率较低只有63%,利用率不高。

技术实现要素:

为了克服上述缺陷,本发明提供一种合成环丙基硼酸的工艺方法。采用在储罐a为卤代环丙烷溶液,储罐b为镁粉溶液,储罐c中为硼化试剂均相溶液。微反应器1升温至20℃~35℃,将储罐a中卤代环丙烷溶液经泵a送入微反应器1第一块板;将储罐b中镁粉溶液经泵b送入微反应器1第一块板;反应后溶液澄清。将储罐c降温,微反应器2降温至

‑

15℃~0℃,将微反应器1中格氏试剂反应液,进入微反应器2第一块板,将储罐c中硼化试剂经泵c进入微反应2第二块板,经过3~4块板硼化反应后,酸化淬灭反应;后处理得到环丙基硼酸产品,分离收率>82%。本发明工艺简单,生产安全,对环境友好,效率高,微反应大大降低了副反应的发生,反应总收率可以达到72%~90%。本发明避免了其他路线使用超低温反应、危险试剂、步骤长、三废多、收率低等缺点。本发明所述一种合成环丙基硼酸的工艺方法,反应工艺流程图见附图1,包括以下步骤:步骤1:在储罐a中加入卤代环丙烷溶液,在储罐b中加入镁粉溶液,在储罐c中加入硼化试剂均相溶液,在盐酸储罐中加入盐酸;步骤2:开启微反应器1升温装置,升温至20℃~35℃,将储罐a中卤代环丙烷溶液经液体输送泵a送入微反应器1第一块板;同时将储罐b中镁粉溶液经浆料输送泵b送入微反应器1第一块板;反应后镁粉消失,溶液澄清,格氏试剂反应完全;将储罐c降温至

‑

15℃~0℃,开启微反应器2降温装置,降温至

‑

15℃~0℃,将微反应器1中格氏试剂反应液,经通道e进入微反应器2第一块板,将储罐c中硼化试剂均相溶液经液体输送泵c进入微反应2第二块板,经过硼化反应,将盐酸储罐中盐酸经液体输送泵c送入微反应器2第5块板,酸化淬灭反应;步骤3:从微反应器2出口接收物料进行送样分析,反应完毕,收集液分层,水层溶剂萃取,合并有机层,饱和食盐水洗,浓缩有机层,加入打浆溶剂0~5℃打浆,过滤,滤饼干燥,得到环丙基硼酸产品。进一步地,步骤1中,卤代环丙烷中,卤素包括氯、溴、碘;进一步地,步骤1中,卤代环丙烷溶液包括卤代环丙烷/四氢呋喃溶液、卤代环丙烷/乙醚溶液、卤代环丙烷/2

‑

甲基四氢呋喃溶液;进一步地,步骤1中,卤代环丙烷溶液中,卤代环丙烷浓度为0.5~2.0mol/l;镁粉溶液中,镁粉浓度为0.5~2.0mol/l。进一步地,步骤1中,硼化试剂包括二(二甲胺基)氯化硼、二(二甲胺基)溴化硼、硼酸三甲酯、硼酸三异丙酯、硼酸三苄酯。进一步地,步骤1中,硼化试剂均相溶液包括硼化试剂/四氢呋喃溶液、硼化试剂/乙醚溶液、硼化试剂/2

‑

甲基四氢呋喃溶液。进一步地,步骤1中,硼化试剂均相溶液中,硼化试剂浓度为1.0~3.0mol/l;进一步地,步骤1中,所述盐酸储罐中盐酸浓度为0.5~2.0mol/l。进一步地,步骤2中,所述格氏反应中,格氏反应时间为10~12min;进一步地,步骤2中,所述硼化反应中,硼化反应时间为6~8min;进一步地,步骤2中,所述酸化淬灭中,酸化ph<3。进一步地,步骤1和步骤2中,所述卤代环丙烷、镁粉、硼化试剂和盐酸的进料当量

比为1:1:1.2~2:1.5~2.1。进一步地,步骤1和步骤2中,所述储罐a、储罐b、储罐c、盐酸储罐进料流速为15~300ml/min。进一步地,步骤3中,所述萃取溶剂包括乙酸乙酯、二氯甲烷、甲苯和甲基叔丁基醚;进一步地,步骤3中,所述打浆溶剂包括正己烷和正庚烷。发明有益效果1、本发明为采用微反应方法进行环丙基硼酸的合成,微反器是微通道,高通量,反应快,能耗低,收率高。2、本发明工艺简单,生产安全,对环境友好,效率高,微反应大大降低了副反应发生,总收率可达到72~90%。本发明避免了其他路线使用超低温反应、危险试剂、步骤长、三废多、收率低等缺点,为环丙基硼酸的合成提供了一条新的工艺方法。

附图说明

图1为本发明一种合成环丙基硼酸的工艺方法的工艺流程图。

具体实施例

实施例1步骤1:在储罐a中加入2mol/l溴代环丙烷/四氢呋喃溶液200l,在储罐b中加入2mol/l镁粉/四氢呋喃溶液200l,在储罐c中加入2.5mol/l二(二甲胺基)氯化硼/四氢呋喃均相溶液100l,在盐酸储罐中加入1mol/l盐酸300kg。步骤2:开启微反应器1升温装置,升温至30℃~35℃,将储罐a中溴代环丙烷/四氢呋喃溶液经液体输送泵a,以30ml/min流速送入微反应器1第一块板;同时将储罐b中镁粉溶液搅拌均匀,经浆料输送泵b,以30ml/min流速送入微反应器1第一块板;经过6块板反应,镁粉消失,溶液澄清。将储罐c降温至

‑

10℃,开启微反应器2降温装置,降温至

‑

10℃,将微反应器1中格氏试剂反应液,经通道e进入微反应器2第一块板,将储罐c中二(二甲胺基)氯化硼四氢呋喃均相溶液,以30ml/min流速经液体输送泵c进入微反应2第二块板,经过4块板硼化反应后,将盐酸储罐中盐酸,以90ml/min流速经液体输送泵c送入微反应器2第5块板,酸化淬灭反应;步骤3:从微反应器2第6块板出口接收物料进行送样分析,采用频哪醇衍生反应液,有机层gc分析,峰面积归一化结果:环丙基硼酸频那醇酯:环丙烷>95:1,反应结束。进行后处理:收集液分层,水层用150kg乙酸乙酯萃取两次,合并有机层,有机层60kg饱和食盐水洗涤一次,浓缩有机层,加入正庚烷45kg溶剂,5℃打浆1小时,过滤,滤饼干燥,得白色环丙基硼酸产品30.92kg,h

‑

nmr含量>97%,熔点90~95℃,收率90%。实施例2步骤1:在储罐a中加入2mol/l溴代环丙烷/四氢呋喃溶液200l,在储罐b中加入2mol/l镁粉/四氢呋喃溶液200l,在储罐c中加入2.5mol/l硼酸三甲酯/四氢呋喃均相溶液100l,在盐酸储罐中加入1mol/l盐酸300kg。步骤2:开启微反应器1升温装置,升温至30℃~35℃,将储罐a中溴代环丙烷/四氢

呋喃溶液经液体输送泵a,以30ml/min流速送入微反应器1第一块板;同时将储罐b中镁粉溶液搅拌均匀,经浆料输送泵b,以30ml/min流速送入微反应器1第一块板;经过6块板反应,镁粉消失,溶液澄清。将储罐c降温至

‑

10℃,开启微反应器2降温装置,降温至

‑

10℃,将微反应器1中格氏试剂反应液,经通道e进入微反应器2第一块板,将储罐c中硼酸三甲酯/四氢呋喃均相溶液,以30ml/min流速经液体输送泵c进入微反应2第二块板,经过4块板硼化反应后,将盐酸储罐中盐酸,以90ml/min流速经液体输送泵c送入微反应器2第5块板,酸化淬灭反应;步骤3:从微反应器2第6块板出口接收物料进行送样分析,采用频哪醇衍生反应液,有机层gc分析,峰面积归一化结果:环丙基硼酸频那醇酯:环丙烷>95:1,反应结束。进行后处理:收集液分层,水层用150kg乙酸乙酯萃取两次,合并有机层,有机层用60kg饱和食盐水洗涤一次,浓缩有机层,加入正庚烷45kg溶剂,5℃打浆1小时,过滤,滤饼干燥,得白色环丙基硼酸产品28.2kg,h

‑

nmr含量>97%,熔点90~95℃,收率82%。实施例3步骤1:在储罐a中加入2mol/l溴代环丙烷/四氢呋喃溶液200l,在储罐b中加入2mol/l镁粉/四氢呋喃溶液200l,在储罐c中加入2.5mol/l二(二甲胺基)氯化硼/四氢呋喃均相溶液100l,在盐酸储罐中加入1mol/l盐酸300kg。步骤2:开启微反应器1升温装置,升温至30℃~35℃,将储罐a中溴代环丙烷/四氢呋喃溶液经液体输送泵a,以30ml/min流速送入微反应器1第一块板;同时将储罐b中镁粉溶液搅拌均匀,经浆料输送泵b,以30ml/min流速送入微反应器1第一块板;经过6块板反应,镁粉消失,溶液澄清。将储罐c降温至0℃,开启微反应器2降温装置,降温至0℃,将微反应器1中格氏试剂反应液,经通道e进入微反应器2第一块板,将储罐c中二(二甲胺基)氯化硼/四氢呋喃均相溶液,以30ml/min流速经液体输送泵c进入微反应2第二块板,经过4块板硼化反应后,将盐酸储罐中盐酸,以90ml/min流速经液体输送泵c送入微反应器2第5块板,进行酸化淬灭反应;步骤3:从微反应器2的第6块板出口接收物料进行送样分析,采用频哪醇衍生反应液,有机层gc分析,峰面积归一化结果:环丙基硼酸频那醇酯:环丙烷>95:1,反应结束。进行后处理:收集液分层,水层用150kg乙酸乙酯萃取两次,合并有机层,有机层用60kg饱和食盐水洗涤一次,浓缩有机层,加入正庚烷45kg溶剂,5℃打浆1小时,过滤,滤饼干燥,得白色环丙基硼酸产品24.7kg,h

‑

nmr含量>97%,熔点90~95℃,收率72%。实施例4步骤1:在储罐a中加入2mol/l溴代环丙烷/四氢呋喃溶液200l,在储罐b中加入2mol/l镁粉/四氢呋喃溶液200l,在储罐c中加入2.5mol/l二(二甲胺基)溴化硼/四氢呋喃均相溶液100l,在盐酸储罐中加入1mol/l盐酸300kg。步骤2:开启微反应器1升温装置,升温至30℃~35℃,将储罐a中溴代环丙烷/四氢呋喃溶液经液体输送泵a,以30ml/min流速送入微反应器1第一块板;同时将储罐b中镁粉溶液搅拌均匀,经浆料输送泵b,以30ml/min流速送入微反应器1第一块板;经过6块板反应,镁粉消失,溶液澄清。将储罐c降温至

‑

10℃,开启微反应器2降温装置,降温至

‑

10℃,将微反应器1中格氏试剂反应液,经通道e进入微反应器2第一块板,将储罐c中二(二甲胺基)溴化硼/四氢呋喃均相溶液,以30ml/min流速经液体输送泵c进入微反应2第二块板,经过4块板硼化

反应后,将盐酸储罐中的盐酸,以90ml/min流速经液体输送泵c送入微反应器2第5块板,进行酸化淬灭反应;步骤3:从微反应器2第6块板出口接收物料进行送样分析,采用频哪醇衍生反应液,有机层gc分析,峰面积归一化结果:环丙基硼酸频那醇酯:环丙烷>95:1,反应结束。进行后处理:收集液分层,水层用150kg乙酸乙酯萃取两次,合并有机层,有机层用60kg饱和食盐水洗涤一次,浓缩有机层,加入正庚烷45kg溶剂,5℃打浆1小时,过滤,滤饼干燥,得白色环丙基硼酸产品28.1kg,h

‑

nmr含量>97%,熔点90~95℃,收率82%。实施例5步骤1:在储罐a中加入2mol/l溴代环丙烷/2

‑

甲基四氢呋喃溶液200l,在储罐b中加入2mol/l镁粉/2

‑

甲基四氢呋喃溶液200l,在储罐c中加入2.5mol/l二(二甲胺基)氯化硼/2

‑

甲基四氢呋喃均相溶液100l,在盐酸储罐中加入1mol/l盐酸300kg。步骤2:开启微反应器1升温装置,升温至30℃~35℃,将储罐a中溴代环丙烷/2

‑

甲基四氢呋喃溶液经液体输送泵a,以30ml/min流速送入微反应器1第一块板;同时将储罐b中镁粉溶液搅拌均匀,经浆料输送泵b,以30ml/min流速送入微反应器1第一块板;经过6块板反应,镁粉消失,溶液澄清。将储罐c降温至

‑

10℃,开启微反应器2降温装置,降温至

‑

10℃,将微反应器1中格氏试剂反应液,经通道e进入微反应器2第一块板,将储罐c中二(二甲胺基)氯化硼/2

‑

甲基四氢呋喃均相溶液,以30ml/min流速经液体输送泵c进入微反应2第二块板,经过4块板硼化反应后,将盐酸储罐中盐酸,以90ml/min流速经液体输送泵c送入微反应器2第5块板,酸化淬灭反应;步骤3:从微反应器2第6块板出口接收物料进行送样分析,采用频哪醇衍生反应液,有机层gc分析,峰面积归一化结果:环丙基硼酸频那醇酯:环丙烷>95:1,反应结束。进行后处理:收集液分层,水层用150kg乙酸乙酯萃取两次,合并有机层,有机层用60kg饱和食盐水洗涤一次,浓缩有机层,加入正庚烷45kg溶剂,5℃打浆1小时,过滤,滤饼干燥,得白色环丙基硼酸产品29.2kg,h

‑

nmr含量>97%,熔点90~95℃,收率85%。实施例6步骤1:在储罐a中加入1mol/l溴代环丙烷/四氢呋喃溶液200l,在储罐b中加入1mol/l镁粉四氢呋喃溶液200l,在储罐c中加入1.25mol/l二(二甲胺基)氯化硼/四氢呋喃均相溶液100l,在盐酸储罐中加入0.5mol/l盐酸300kg。步骤2:开启微反应器1升温装置,升温至30℃~35℃,将储罐a中溴代环丙烷/四氢呋喃溶液经液体输送泵a,以30ml/min流速送入微反应器1第一块板;同时将储罐b中镁粉溶液搅拌均匀,经浆料输送泵b,以30ml/min流速送入微反应器1第一块板;经过6块板反应,镁粉消失,溶液澄清。将储罐c降温至

‑

10℃,开启微反应器2降温装置,降温至

‑

10℃,将微反应器1中格氏试剂反应液,经通道e进入微反应器2第一块板,将储罐c中二(二甲胺基)氯化硼/四氢呋喃均相溶液,以30ml/min流速经液体输送泵c进入微反应2第二块板,经过4块板硼化反应后,将盐酸储罐中盐酸,以90ml/min流速经液体输送泵c送入微反应器2第5块板,酸化淬灭反应;步骤3:从微反应器2第6块板出口接收物料进行送样分析,采用频哪醇衍生反应液,有机层gc分析,峰面积归一化结果:环丙基硼酸频那醇酯:环丙烷>95:1,反应结束。进行后处理:收集液分层,水层用150kg乙酸乙酯萃取两次,合并有机层,有机层用60kg饱和食盐

水洗涤一次,浓缩有机层,加入正庚烷22kg溶剂,5℃打浆1小时,过滤,滤饼干燥,得白色环丙基硼酸产品14.9kg,h

‑

nmr含量>97%,熔点90~95℃,收率87%。

44.实施例7步骤1:在储罐a中加入2mol/l溴代环丙烷/四氢呋喃溶液200l,在储罐b中加入2mol/l镁粉/四氢呋喃溶液200l,在储罐c中加入2.5mol/l二(二甲胺基)氯化硼/四氢呋喃均相溶液100l,在盐酸储罐中加入1mol/l盐酸300kg。步骤2:开启微反应器1升温装置,升温至30℃~35℃,将储罐a中溴代环丙烷/四氢呋喃溶液经液体输送泵a,以15ml/min流速送入微反应器1第一块板;同时将储罐b中镁粉溶液搅拌均匀,经浆料输送泵b,以15ml/min流速送入微反应器1第一块板;经过6块板反应,镁粉消失,溶液澄清。将储罐c降温至

‑

10℃,开启微反应器2降温装置,降温至

‑

10℃,将微反应器1中格氏试剂反应液,经通道e进入微反应器2第一块板,将储罐c中二(二甲胺基)氯化硼四氢呋喃均相溶液,以15ml/min流速经液体输送泵c进入微反应2第二块板,经过4块板硼化反应后,将盐酸储罐中盐酸,以45ml/min流速经液体输送泵c送入微反应器2第5块板,进行酸化淬灭反应;步骤3:从微反应器2第6块板出口接收物料进行送样分析,采用频哪醇衍生反应液,有机层gc分析,峰面积归一化结果:环丙基硼酸频那醇酯:环丙烷>95:1,反应结束。进行后处理:收集液分层,水层用150kg乙酸乙酯提取两次,合并有机层,有机层用60kg饱和食盐水洗涤一次,浓缩有机层,加入正庚烷45kg溶剂,5℃打浆1小时,过滤,滤饼干燥,得白色环丙基硼酸产品30.92kg,h

‑

nmr含量>97%,熔点90~95℃,收率90%。实施例8步骤1:在储罐a中加入2mol/l溴代环丙烷/四氢呋喃溶液200l,在储罐b中加入2mol/l镁粉/四氢呋喃溶液200l,在储罐c中加入2.5mol/l二(二甲胺基)氯化硼/四氢呋喃均相溶液100l,在盐酸储罐中加入1mol/l盐酸300kg。步骤2:开启微反应器1升温装置,升温至30℃~35℃,将储罐a中的溴代环丙烷/四氢呋喃溶液经液体输送泵a,以300ml/min流速送入微反应器1第一块板;同时将储罐b中镁粉溶液搅拌均匀,经浆料输送泵b,以300ml/min流速送入微反应器1第一块板;经过6块板反应,镁粉消失,溶液澄清。将储罐c降温至

‑

10℃,开启微反应器2降温装置,降温至

‑

10℃,将微反应器1中格氏试剂反应液,经通道e进入微反应器2第一块板,将储罐c中二(二甲胺基)氯化硼/四氢呋喃均相溶液,以300ml/min流速经液体输送泵c进入微反应2第二块板,经过4块板硼化反应后,将盐酸储罐中盐酸,以900ml/min流速经液体输送泵c送入微反应器2第5块板,酸化淬灭反应;步骤3:从微反应器2第6块板出口接收物料进行送样分析,采用频哪醇衍生反应液,有机层gc分析,峰面积归一化结果:环丙基硼酸频那醇酯:环丙烷>95:1,反应结束。进行后处理:收集液分层,水层用150kg乙酸乙酯提取两次,合并有机层,有机层用60kg饱和食盐水洗涤一次,浓缩有机层,加入正庚烷45kg溶剂,5℃打浆1小时,过滤,滤饼干燥,得白色环丙基硼酸产品29.2kg,h

‑

nmr含量>97%,熔点90~95℃,收率85%。实施例9步骤1:在储罐a中加入2mol/l溴代环丙烷/四氢呋喃溶液200l,在储罐b中加入2mol/l镁粉/四氢呋喃溶液200l,在储罐c中加入2.5mol/l硼酸三异丙酯/四氢呋喃均相溶

液100l,在盐酸储罐中加入1mol/l盐酸300kg。步骤2:开启微反应器1升温装置,升温至30℃~35℃,将储罐a中溴代环丙烷/四氢呋喃溶液经液体输送泵a,以30ml/min流速送入微反应器1第一块板;同时将储罐b中镁粉溶液搅拌均匀,经浆料输送泵b,以30ml/min流速送入微反应器1第一块板;经过6块板反应,镁粉消失,溶液澄清。将储罐c降温至

‑

10℃,开启微反应器2降温装置,降温至

‑

10℃,将微反应器1中格氏试剂反应液,经通道e进入微反应器2第一块板,将储罐c中硼酸三异丙酯/四氢呋喃均相溶液,以30ml/min流速经液体输送泵c进入微反应2第二块板,经过4块板硼化反应后,将盐酸储罐中盐酸,以90ml/min流速经液体输送泵c送入微反应器2第5块板,酸化淬灭反应;步骤3:从微反应器2第6块板出口接收物料进行送样分析,采用频哪醇衍生反应液,有机层gc分析,峰面积归一化结果:环丙基硼酸频那醇酯:环丙烷>95:1,反应结束。进行后处理:收集液分层,水层用150kg乙酸乙酯萃取两次,合并有机层,有机层用60kg饱和食盐水洗涤一次,浓缩有机层,加入正庚烷45kg溶剂,5℃打浆1小时,过滤,滤饼干燥,得白色环丙基硼酸产品27.3kg,h

‑

nmr含量>97%,熔点90~95℃,收率80%。实施例10步骤1:在储罐a中加入2mol/l溴代环丙烷/四氢呋喃溶液200l,在储罐b中加入2mol/l镁粉/四氢呋喃溶液200l,在储罐c中加入2.5mol/l硼酸三苄酯/四氢呋喃均相溶液100l,在盐酸储罐中加入1mol/l盐酸300kg。步骤2:开启微反应器1升温装置,升温至30℃~35℃,将储罐a中溴代环丙烷/四氢呋喃溶液经液体输送泵a,以30ml/min流速送入微反应器1第一块板;同时将储罐b中镁粉溶液搅拌均匀,经浆料输送泵b,以30ml/min流速送入微反应器1第一块板;经过6块板反应,镁粉消失,溶液澄清。将储罐c降温至

‑

10℃,开启微反应器2降温装置,降温至

‑

10℃,将微反应器1中格氏试剂反应液,经通道e进入微反应器2第一块板,将储罐c中硼酸三苄酯/四氢呋喃均相溶液,以30ml/min流速经液体输送泵c进入微反应2第二块板,经过4块板硼化反应后,将盐酸储罐中盐酸,以90ml/min流速经液体输送泵c送入微反应器2第5块板,酸化淬灭反应;步骤3:从微反应器2第6块板出口接收物料进行送样分析,采用频哪醇衍生反应液,有机层gc分析,峰面积归一化结果:环丙基硼酸频那醇酯:环丙烷>95:1,反应结束。进行后处理:收集液分层,水层用150kg乙酸乙酯萃取两次,合并有机层,有机层用60kg饱和食盐水洗涤一次,浓缩有机层,加入正庚烷45kg溶剂,5℃打浆1小时,过滤,滤饼干燥,得白色环丙基硼酸产品25.6kg,h

‑

nmr含量>97%,熔点90~95℃,收率75%。实施例10步骤1:在储罐a中加入2mol/l溴代环丙烷/四氢呋喃溶液200l,在储罐b中加入2mol/l镁粉/四氢呋喃溶液200l,在储罐c中加入2.5mol/l硼酸三甲酯/四氢呋喃均相溶液100l,在盐酸储罐中加入1mol/l盐酸300kg。步骤2:开启微反应器1升温装置,升温至30℃~35℃,将储罐a中溴代环丙烷/四氢呋喃溶液经液体输送泵a,以30ml/min流速送入微反应器1第一块板;同时将储罐b中镁粉溶液搅拌均匀,经浆料输送泵b,以30ml/min流速送入微反应器1第一块板;经过6块板反应,镁粉消失,溶液澄清,取样,检测格式试剂浓度为1.94mol/l,折算格氏试剂反应收率97%。将

储罐c降温至

‑

10℃,开启微反应器2降温装置,降温至

‑

10℃,将微反应器1中格氏试剂反应液,经通道e进入微反应器2第一块板,将储罐c中硼酸三甲酯/四氢呋喃均相溶液,以30ml/min流速经液体输送泵c进入微反应2第二块板,经过4块板硼化反应后,将盐酸储罐中盐酸,以90ml/min流速经液体输送泵c送入微反应器2第5块板,酸化淬灭反应;步骤3:从微反应器2第6块板出口接收物料进行送样分析,采用频哪醇衍生反应液,有机层gc分析,峰面积归一化结果:环丙基硼酸频那醇酯:环丙烷>95:1,反应结束。进行后处理:收集液分层,水层用150kg乙酸乙酯萃取两次,合并有机层,有机层用60kg饱和食盐水洗涤一次,浓缩有机层,加入正庚烷45kg溶剂,5℃打浆1小时,过滤,滤饼干燥,得白色环丙基硼酸产品27.6kg,h

‑

nmr含量>97%,熔点90~95℃,收率81%。实施例11步骤1:在储罐a中加入2mol/l溴代环丙烷/四氢呋喃溶液200l,在储罐b中加入2mol/l镁粉/四氢呋喃溶液200l,在储罐c中加入2.5mol/l硼酸三甲酯/四氢呋喃均相溶液100l,在盐酸储罐中加入1mol/l盐酸300kg。步骤2:开启微反应器1升温装置,升温至30℃~35℃,将储罐a中溴代环丙烷/四氢呋喃溶液经液体输送泵a,以30ml/min流速送入微反应器1第一块板;同时将储罐b中镁粉溶液搅拌均匀,经浆料输送泵b,以30ml/min流速送入微反应器1第一块板;经过6块板反应,镁粉消失,溶液澄清,取样,检测格式试剂浓度为1.96mol/l,折算格氏试剂反应收率98%。将储罐c降温至

‑

10℃,开启微反应器2降温装置,降温至

‑

10℃,将微反应器1中格氏试剂反应液,经通道e进入微反应器2第一块板,将储罐c中硼酸三甲酯/四氢呋喃均相溶液,以30ml/min流速经液体输送泵c进入微反应2第二块板,经过4块板硼化反应后,将盐酸储罐中盐酸,以90ml/min流速经液体输送泵c送入微反应器2第5块板,酸化淬灭反应;步骤3:从微反应器2第6块板出口接收物料进行送样分析,采用频哪醇衍生反应液,有机层gc分析,峰面积归一化结果:环丙基硼酸频那醇酯:环丙烷>95:1,反应结束。进行后处理:收集液分层,水层用150kg乙酸乙酯萃取两次,合并有机层,有机层用60kg饱和食盐水洗涤一次,浓缩有机层,加入正庚烷45kg溶剂,5℃打浆1小时,过滤,滤饼干燥,得白色环丙基硼酸产品28.3kg,h

‑

nmr含量>97%,熔点90~95℃,收率83%。以上实施例采用表格形式表示如下:

从上实施例数据可以看出:本方法反应总收率在72%至90%之间。其他条件不变,温度降低、流速降低、原料浓度降低,有利于收率提高。硼化试剂二(二甲胺基)卤化硼反应收率好于硼酸三烷氧基酯。环丙基格氏试剂反应收率≥97%,具有较高的收率。最优收率条件为:二(二甲胺基)氯化硼做为硼化试剂,反应温度

‑

10℃,四氢呋喃为溶剂,原料浓度为1mol/l至2mol/l,流速30ml/min,可获得90%收率。以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。