pcr扩增与检测设备

技术领域

1.本发明涉及dna检测领域,特别涉及一种pcr扩增与检测设备。

背景技术:

2.pcr,即聚合酶链式反应,是一种dna的快速扩增技术,是实时荧光定量pcr、基因测序和基因芯片等分子诊断的必要环节,在人类社会生活中应用广泛。比如检验血液中的某种病毒,有时病毒量极少(例如有的艾滋病病毒携带者),通过传统的检查方法费力又费时,这时pcr技术先选定这种病毒dna上的一段dna,设计合适的引物dna,然后通过pcr技术扩增很快就可以判断出血样中是否扩增出了大量的dna,如果是的话,那么就说明血样中带有该种病毒了。再比如荧光定量pcr技术,实现了pcr从定性到定量的飞跃,所谓实时荧光定量pcr技术,是指在pcr反应体系中加入荧光基团,利用荧光信号积累实时监测整个pcr进程,最后通过标准曲线对未知模板进行定量分析的方法。

3.实现pcr检测一般需要pcr核酸扩增仪和光学检测设备来配合实现,现有技术中通常是采用两台独立的设备,在pcr核酸扩增仪中完成扩增后再转移到光学检测设备中进行检测,较为麻烦。

4.pcr温控过程是一个较为复杂的过程,通常需要在三个温区不断的切换,例如,一个完成的pcr温控过程可以为:步骤一:将样品加热到90

‑

96℃进行变性;步骤二:将样品降温到60℃~65℃进行退火;步骤三:将样品加热到70℃~75℃进行延伸。步骤四:重复步骤一至步骤三25~40次。可见,pcr温控过程是一个较为复杂的过程,需要反复进行温区的切换。pcr温控过程中,温区间切换的快慢直接影响了pcr反应的时间,所以提高温区间切换速度对缩短pcr反应时间至关重要。

5.pcr微芯片是利用mems(micro

‑

electro

‑

mechanical system)技术和微流控技术制备的微流体芯片,微流控芯片具有体积小、比表面积大、集成度高、反应速度快、传热快等特性,得到了广泛应用。根据芯片样品腔室的不同,pcr可以分为静态腔室pcr和动态连续流式pcr。前者是传统pcr的微型化,反应混合物固定在微反应池内,其温度不断地反复循环;后者是dna样品和反应物通过连续流动经过三个不同的恒温带,从而达到dna片段扩增的目的。

6.通常的静态腔室pcr中,温区在不同温度间切换时需要通过如帕尔贴、pi膜加热片等温控装置先进行温区自身的温度变化,达到设定的温度,然后对反应芯片进行温控,由于温区自身的温度变化取决与升、降温速度,一般只能达到2~5℃/s,导致温区自身的温度变化消化时间长,大大延长了pcr温控时间。针对该缺陷,专利cn111346685a公开了一种可实现快速温控的装置和方法,其采用具有适合温度的流体直接进入温控腔体中替换原来的流体,是实现温度快速控制,而不需要通过温控部件逐渐加热或降温温控腔体,减少了温控过程中的升温和降温过程所需时间,提高了温控的速率。该可实现快速温控的装置和方法提供了一种较好的快速温控思路,在一定程度上解决了温区自身的温度变化耗时长的问题,但仍然存在不足:其通过适合温度的流体进入温控腔体中替换原来的流体,这一过程中同

样需要消耗一定的时间(一般需要数秒),且流体替换的均匀性和效率难以保障,容易导致耗时的增长或是温度控制精度的下降。例如,其采用流体注入的方式替换原来的流体时,沿流体主流动方向的流体能快速替换,而边缘部分的流体替换缓慢,导致整个温控腔体的流体替换不均匀,最终导致温度不均匀,导致温控效果和效率降低。

7.通常的动态连续流式pcr是通过微流控技术将pcr反应溶液在不同温区之间流动。这种方法不存在升降温的过程,能减少时间消化。但这种方案也存在一些缺陷:样品在芯片内是不停流动的,所以反应时间等变量的控制主要通过设计芯片上微通道的结构来实现,通常结构相对更复杂也需要比较大的空间,且相应的用于驱动样品在芯片内持续流动的驱动机构也会较为复杂;另外,由于微通道内的面积/体积比较大,内壁对试剂和样品由吸收,所以会造成运送污染与试剂/样品损失;且在压力驱动条件下,微通道横截面的速度分布为抛物线或类似形状,中间速度最大而两侧靠近壁面速度最小(接近0),所以在横截面不同位置的pcr样品将经历不同的反应时间。

8.专利201721483492.x提供了一种快速核酸扩增系统,其通过旋转方式使反应耗材中的核酸扩增反应溶液在不同温区间转移实现核酸快速扩增,克服了现有核酸扩增系统或耗时长或反应耗材难以实现的技术问题。但该系统仍然存在一些不足:该系统中,旋转机构驱动反应耗材旋转,在温控模块上设置一个缺口作为空气加热区,以对进入该缺口处的反应耗材进行温度控制,反应耗材进入该缺口后再通过一个驱动机构驱动上温控模块和下温控模块夹紧。1、该系统需要额外增加一个驱动机构,且驱动机构的动作需要与旋转机构配合,这样导致增加了驱动机构动作的时间,且额外增加了驱动机构与旋转机构配合的控制。2、该系统是通过加热丝或加热膜加热空气,利于缺口处的局部空气浴实现温控;空气存在比热低的不足,更重要的时,其需要使空气加热区始终保持在需要的温度,而缺口处无反应耗材进入时,为敞开状态,这样会导致大量热能的浪费;进一步的,其宣称通过空气浴进行温控,但并不能对空气气流进行操控,所以实际上可以说就是通过加热丝或加热膜进行温控的,故加热的均匀性有待商榷。

9.所以,现有的pcr设备,尤其是pcr温控方案仍然存在一些不足,存在不足,需要进行进一步改进,以提供更为可靠的方案。

技术实现要素:

10.本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种pcr扩增与检测设备。

11.为解决上述技术问题,本发明采用的技术方案是:一种pcr扩增与检测设备,包括pcr扩增模块和pcr检测模块;所述pcr扩增模块包括:底座;

12.沿圆周方向设置在所述底座的台面上的至少3个均具有温控区域的温控组件,至少3个温控组件的温控区域用于独立提供不同的温度控制目标值;

13.芯片组件,其包括芯片座、与所述芯片座连接的旋转支撑杆以及设置在所述芯片座上的至少一个反应芯片;

14.以及用于驱动所述芯片座旋转的驱动机构,所述驱动机构包括转盘和用于驱动所述转盘旋转的动力装置,所述旋转支撑杆可沿径向活动连接在所述转盘上,使得所述旋转支撑杆可沿径向在第一位置和第二位置之间进行切换;

15.所述pcr检测模块包括设置在所述台面的边缘处的位移机构以及设置在所述位移机构上的检测探头;

16.所述旋转支撑杆在第一位置时,所述芯片座旋转过程中,所述芯片座上的反应芯片能够依次进入和离开每一个温控组件的温控区域以及所述检测探头的下方,以使得所述反应芯片可在不同温度值的温控区域之间进行切换,以满足pcr反应所需的温度环境,以及通过所述检测探头对所述反应芯片进行光学探测;

17.所述旋转支撑杆在第二位置时,所述芯片座能够在所述转盘和至少3个温控组件之间形成的环形空间中自由旋转。

18.优选的是,所述pcr检测模块还包括设置在所述台面边缘的pcr检测装置本体,所述位移机构包括设置在所述台面上的支架、设置在所述支架上的y滑轨、可滑动设置在所述y滑轨上的y滑块、用于驱动所述y滑块在所述y滑轨上移动的y驱动装置、设置在所述y滑块上的z滑轨、可滑动设置在所述z滑轨上的z滑块以及用于驱动所述z滑块在所述z滑轨上移动的z驱动装置,所述检测探头设置在所述z滑块上。

19.优选的是,所述芯片座上沿其旋转方向开设有至少2个用于容纳反应芯片的芯片槽,所述芯片槽沿垂直方向贯穿所述芯片座,以使得所述芯片座进入所述温控区域内后,反应芯片的上下表面均会暴露在所述温控区域中;

20.所述转盘的侧部开设有供所述旋转支撑杆配合插入的安装插孔,所述转盘的表面开设有贯穿所述安装插孔的固定螺纹孔,所述固定螺纹孔内配合设置有固定螺丝;

21.所述旋转支撑杆上沿所述转盘朝所述芯片座的方向间隔开设有有第一定位孔和第二定位孔,所述旋转支撑杆插入所述安装插孔内后,当所述第一定位孔与所述固定螺纹孔对齐时,所述旋转支撑杆处于第一位置,当所述第而定位孔与所述固定螺纹孔对齐时,所述旋转支撑杆处于第二位置;所述固定螺丝用于穿过所述固定螺纹孔和第一定位孔/第二定位孔,以将所述旋转支撑杆固定在所述安装插孔内。

22.优选的是,还包括与所述温控组件一一对应的至少3个热源组件,所述热源组件向所述温控组件提供恒定温度的温控液体,以使得所述温控组件的温控区域内的温度保持在所需要的温度控制目标值;

23.所述热源组件包括预加热储液罐、设置在所述预加热储液罐内的第一加热装置、与所述预加热储液罐入口端连通的进液管、与所述预加热储液罐的出口端通过输送管道连通的恒温储液罐、设置在所述恒温储液罐内的第二加热装置、与所述恒温储液罐的出口端连通的出液管、设置在所述进液管上的进液阀、设置在所述出液管上的出液阀、设置在所述输送管道上的输送控制阀以及设置在所述出液管上的输送泵;

24.所述预加热储液罐内设置有第一温度传感器,所述恒温储液罐内设置有第二温度传感器;

25.所述预加热储液罐中的温控液体经所述第一加热装置预加热后进入所述恒温储液罐,在所述第二加热装置的加热作用下保持在设定的恒定温度,然后经所述出液管提供至所述温控组件,以使所述温控组件的温控区域内的温度维持在所需要的温度控制目标值,所述温控组件排出的温控液体再返回至所述预加热储液罐中。

26.优选的是,所述温控组件包括设置在所述台面上的安装架、可上下移动设置在所述安装架上的上温控块、设置在所述上温控块上的联动机构、设置在所述台面上且处于所

述上温控块正下方的下温控块;

27.在所述驱动机构的作用下,所述芯片座旋转并与所述联动机构接触,以致所述上温控块向上移动,从而使得所述芯片座及其上的反应芯片能够进入由所述上温控块和下温控块之间的空间形成的所述温控区域内;

28.所述安装架包括与所述台面连接的竖板以及与所述竖板连接的横板,所述上温控块设置在所述横板上;

29.所述横板的底面开设有阶梯孔,所述阶梯孔包括由下至少依次连通的小孔段和大孔段,所述上温控块的上表面连接有若干安装滑杆,所述安装滑杆的顶部连接有限位盘;

30.所述安装滑杆可滑动插设在所述小孔段内,所述限位盘可滑动设置在所述大孔段内,且所述限位盘的外径大于所述小孔段的内径,所述大孔段的上部内壁和限位盘之间连接有压簧。

31.优选的是,所述联动机构包括连接在所述上温控块的第一侧面的外端的导向轨道、第一端与所述上温控块的第一侧面的内端可转动连接且第二端可滑动设置在所述导向轨道上的联动块以及连接在所述导向轨道和联动块的第二端之间的拉簧;

32.所述芯片座旋转时,所述上温控块的第一侧面迎向所述芯片座;

33.所述联动块的第一端连接有滑动端,所述滑动端上沿垂直方向贯穿连接有限位轴;

34.所述导向轨道的中部开设有供所述滑动端插入并沿弧形轨迹进行滑动的滑槽,所述导向轨道的上下表面均开设有贯穿至所述滑槽的导向槽,所述限位轴的上下两端分别可滑动设置在上下两个导向槽内;

35.所述滑动端的外端面呈弧形状,所述滑槽的内壁为弧形面,使得所述联动块绕所述上温控块的第一侧面的内端转动时,所述滑动端可在所述滑槽沿弧形轨迹自由滑动;

36.所述导向轨道的上下表面上处于远离所述上温控块的第一侧面的一端均连接有一弹簧安装柱,所述拉簧的一端连接在所述弹簧安装柱上另一端连接在所述限位轴上。

37.优选的是,所述联动块的底面设置有倾斜驱动面,沿所述芯片座旋转的方向,所述倾斜驱动面的高度逐渐降低;

38.所述芯片座包括用于容纳反应芯片的芯片座以及可转动连接在所述芯片座侧部的至少一个滚轮;

39.所述芯片座旋转时,所述芯片座上的滚轮先与所述倾斜驱动面接触,使得随着所述芯片座的转动,所述联动块逐渐抬高并带动所述上温控块向上移动,以使所述芯片座进入所述上温控块和下温控块之间形成的温控区域内;

40.所述芯片座上至少设置有两个沿垂直方向贯穿所述芯片座的用于安装反应芯片的芯片槽,以使得所述芯片座进入所述温控区域内后,反应芯片的上下表面均会暴露在所述温控区域中。

41.优选的是,所述上温控块和下温控块的内部均具有温控腔,所述上温控块和下温控块的外端面的两侧均分别设置有主进液管接头和出液管接头,所述上温控块的上表面和下温控块的下表面均设置有辅助进液管接头;所述主进液管接头、辅助进液管接头和出液管接头均与所述温控腔连通,所述出液管提供的温控液体经所述主进液管接头、辅助进液管接头进入所述温控腔,然后由所述出液管接头排出;

42.所述上温控块和下温控块均包括内部中空的温控块本体,所述温控块本包括隔热外壳、设置在所述隔热外壳内的内胆以及与所述内胆密封连接的柔性导热面,所述内胆和柔性导热面围绕而成的空间形成所述温控腔;

43.当反应芯片处于所述温控区域内时,所述上温控块的柔性导热面能包裹所述反应芯片的上表面,所述下温控块的柔性导热面能包裹所述反应芯片的下表面。

44.优选的是,所述主进液管接头和出液管接头均设置在所述温控块本体的外端面上;

45.所述温控腔内还设置有与所述内胆连接的水平设置且具有若干导液孔的多孔隔板、与所述主进液管接头连通的进液腔、与所述出液管接头连通的出液腔以及依次间隔嵌套设置的若干倒u型导流片,相邻的倒u型导流片之间的间隙形成倒u型导流通道;所述倒u型导流通道的入口端与所述进液腔连通,所述倒u型导流通道的出口端与所述出液腔连通;

46.所述导流通道中还间隔设置有若干扰流柱,所述扰流柱的横截面为圆形,所述扰流柱垂直设置且两端分别于所述多孔隔板和内胆连接;

47.所述多孔隔板和柔性导热面之间的空间中设置有至少一个第三温度传感器,所述芯片座上设置有至少一个第四温度传感器。

48.优选的是,该装置对反应芯片进行温度控制的方法包括以下步骤:

49.1)预先确定控制参数:

50.假定第i个温控组件的温控区域需要使反应芯片达到的温度控制目标值为tw

i

,i=1,2...n,n为温控组件的总数;

51.先确定与第i个温控组件对应的恒温储液罐p

i

中的温控液体的实际要达到的温度控制值:

[0052]1‑

1)设定第i个温控组件对应的恒温储液罐p

i

中的温控液体的温度控制值为th

i

,向处于环境温度下的第i个温控组件的温控腔输送th

i

温度的温控液体,通过第三温度传感器测量第i个温控组件的温控腔中温度稳定后的实际温度tw

i

′

,调整th

i

,直至tw

i

′

=tw

i

,记下此时恒温储液罐p

i

中的温控液体的温度th

i

′

,将th

i

′

作为第i个温控组件对应的恒温储液罐的实际温度控制值;

[0053]

按照以上方法对第i个温控组件获取若干个温度控制目标值tw

i

下分别对应的恒温储液罐的实际温度控制值th

i

′

,然后以多个温度控制目标值tw

i

为横坐标、多个对应的实际温度控制值th

i

′

为纵坐标进行曲线拟合,得到第i个温控组件的恒温储液罐的实际温度控制值与温控区域的温度控制目标值之间的关系曲线,记为f(ti);利用该关系曲线f(ti)可根据第i个温控组件的温控区域的温度控制目标值换算得到第i个温控组件的恒温储液罐所需的实际温度控制值;

[0054]1‑

2)按照步骤1

‑

1)的方法获取所有温控组件的恒温储液罐的实际温度控制值与温控区域的温度控制目标值之间的关系曲线;

[0055]

2、对反应芯片进行温度控制:

[0056]

假设当前反应芯片的温度控制程序为:第i个温控组件的温控区域需要使当前反应芯片在温度控制目标值为tw

si

下保持时间t

i

,i=1,2...n,n为温控组件的总数;

[0057]2‑

1)通过步骤1)中获取的所有温控组件的恒温储液罐的实际温度控制值与温控区域的温度控制目标值之间的关系曲线,换算得到每个温度控制目标值tw

si

对应的恒温储

液罐的实际温度控制值th

si

′

;

[0058]2‑

2)根据步骤2

‑

1)的结果,先控制每个温控组件的恒温储液罐向对应的温控腔中输送所需温度的温控液体,使得每个温控腔中的温度保持在对应的温度控制目标值,具体包括;

[0059]

向第1个温控组件的温控腔中输送温度为th

s1

′

的温控液体,使第1个温控组件的温控区域的温度达到tw1并保持稳定;

[0060]

向第2个温控组件的温控腔中输送温度为th

s2

′

的温控液体,使第2个温控组件的温控区域的温度达到tw2并保持稳定;

[0061]

...;

[0062]

向第n个温控组件的温控腔中输送温度为th

sn

′

的温控液体,使第n个温控组件的温控区域的温度达到tw

n

并保持稳定;

[0063]2‑

3)确定反应芯片的各个温度变化阶段所需的时间参数:

[0064]2‑3‑

1)使反应芯片由环境温度进入第1个温控组件的温控区域,记录反应芯片的温度由环境温度变化至tw1所需要的时间t

01

;

[0065]2‑3‑

2)使反应芯片由第1个温控组件的温控腔进入第2个温控组件的温控区域,记录反应芯片的温度由tw1变化至tw2所需要的时间t

12

;

[0066]2‑3‑

3)按照与步骤3

‑

2)相同的方法测量反应芯片的温度由tw

n

‑1变化至tw

n

所需要的时间t

n

‑

1n

;

[0067]2‑3‑

4)最后使反应芯片由第n个温控组件的温控区域进入第1个温控组件的温控区域,记录反应芯片的温度由tw

n

变化至tw1所需要的时间t

n1

;

[0068]2‑

4)使反应芯片进入不同的温控区域中实现温度控制:

[0069]2‑4‑

1)通过驱动机构控制使芯片座上的反应芯片由环境中进入第1个温控组件的温控区域中,停留时间为:t1 t

01

;

[0070]2‑4‑

2)使反应芯片由第1个温控组件的温控区域进入第2个温控组件的温控区域中,停留时间为:t2 t

12

;

[0071]

...;

[0072]

使反应芯片由第n

‑

1个温控组件的温控区域进入第n个温控组件的温控区域中,停留时间为:t

n

t

n

‑

1n

;

[0073]2‑4‑

3)使反应芯片由第n个温控组件的温控区域进入第1个温控组件的温控区域中,停留时间为:t1 t

n1

;

[0074]2‑4‑

4)循环步骤2

‑4‑

2至2

‑4‑

3若干次,直至完成对反应芯片的温控程序;在最后一个循环中,省去步骤2

‑4‑

3)。

[0075]

本发明的有益效果是:

[0076]

本发明集成了pcr扩增与检测功能,可实现核酸检测;本发明中,通过配置可调节位置的旋转支撑杆,能够利用一个旋转机构完成pcr反应物的混合以及温控区的切换两项工作,简化了装置结构;

[0077]

本发明中,使多个温控区域保持固定且维持相应的恒温环境,而控制反应芯片进行旋转运动以按顺序在不同温控区域反复切换,既省去了同一个温控区域在相邻温度之间进行温度变化所需的时间,也省去了温控区域自身逐渐变化至要求的温度所需的时间;且

控制反应芯片在不同温控区域之间进行切换的时间大大短于温控区域自身变化至要求的温度所需的时间,所以本发明能够大大缩短pcr反应中温控所需的时间。

[0078]

本发明中,通过联动机构,借助芯片座的旋转作用力,实现上温控块的联动移动,即芯片座带着反应芯片与上温控块接触后,上温控块向上移动,使得上温控块和下温控块之间形成的温控区域联动打开,反应芯片完全进入到温控区域后上温控块将自动压紧,使反应芯片完全包裹在温控区域中,实现高效的温度控制;一方面能够节省一个带动上温控块上下移动的驱动机构,更重要的是,还能节省通过额外的一个驱动机构驱动上温控块上下移动带来的时间和控制复杂度上的增量;

[0079]

且其中通过两个柔性导热面包覆反应芯片,使得反应芯片的上下表面能够与两个柔性导热面充分、紧密的接触,从而能提高导热效率,实现对反应芯片的快速温控;而滚轮的配合设置能在联动过程中将上下方向的两个柔性导热面撑开,使得安装座能顺利跟随滚轮进入两个柔性导热面之间;其中,通过导向轨道与拉簧等组件的设置可使得滚轮与联动块接触时,基本为面接触,从而能够很好的缓冲并充分利用安装座的旋转作用力,能避免造成滚轮或联动块或铰链的损坏,且能利于上温控块顺畅的上移;其中,温控区域中无反应芯片时,由于压簧的作用,上温控块是压紧在下温控块上的,所以能大大减小热量的损失。

[0080]

本发明中,倒u型导流片的设置能使温控液体更加均匀的流经整个温控腔,使温控腔内的温度更加均一;扰流柱的设置能提高温控液体相互之间的热交换效率,从而进一步提高温控腔内温度的均匀性;辅助进液管接头的设置一方面能与主进液管接头提供的水平液流相互作用,形成旋流,可提高温控液体相互之间的热交换效率;另一方面,垂直液流的方向是垂直作用于柔性导热面并进一步朝向对应的反应芯片的表面,使得柔性导热面能进一步紧贴包裹反应芯片,提高换热效率。

[0081]

本发明的一些实施例提供的该装置对反应芯片进行温度控制的方法中,通过预先确定的关系曲线,可根据需要的温度控制目标值直接换算得到对应的恒温储液罐的实际温度控制值,从而能够节约大量的时间,减小重复工作。

附图说明

[0082]

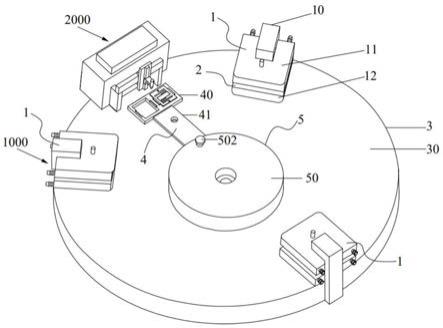

图1为本发明的pcr扩增与检测设备的结构示意图;

[0083]

图2为本发明的pcr检测模块与芯片组件配合的结构示意图;

[0084]

图3为本发明的反应芯片与安装座配合的结构示意图;

[0085]

图4为本发明的旋转支撑杆与转盘配合的结构示意图;

[0086]

图5为本发明的转盘的剖视图;

[0087]

图6为本发明的旋转支撑杆处于第一位置时的旋转示意图;

[0088]

图7为本发明的旋转支撑杆处于第二位置时的旋转示意图;

[0089]

图8为本发明的热源组件的结构示意图;

[0090]

图9为本发明的上温控块与导向轨道配合的结构示意图;

[0091]

图10为本发明的联动块的结构示意图;

[0092]

图11为本发明的上温控块与联动机构配合的结构示意图;

[0093]

图12为本发明的芯片座的结构示意图;

[0094]

图13

‑

14为芯片座与联动块配合的俯视方向的结构示意图;

[0095]

图15为本发明的芯片座与温控组件配合的一种状态下的结构示意图;

[0096]

图16为图15中的滚轮和联动块配合的局部放大结构示意图;

[0097]

图17和18为本发明的芯片座与温控组件配合的另外两种状态下的结构示意图;

[0098]

图19为本发明的上温控块的结构示意图;

[0099]

图20为本发明的温控块本体的俯视方向的剖面图;

[0100]

图21为本发明的上温控块和下温控块侧视方向的剖面图;

[0101]

图22为本发明的分配管的结构示意图。

[0102]

附图标记说明:

[0103]

1000—pcr扩增模块;

[0104]

1—温控组件;10—安装架;11—上温控块;12—联动机构;13—下温控块;14—安装滑杆;15—温控块本体;16—主进液管接头;17—出液管接头;18—辅助进液管接头;19—第三温度传感;100—竖板;101—横板;102—阶梯孔;103—小孔段;104—大孔段;

[0105]

110—第一侧面;111—内端;112—外端;

[0106]

120—导向轨道;121—联动块;122—拉簧;123—滑动端;124—限位轴;125—滑槽;126—导向槽;127—弹簧安装柱;128—倾斜驱动面;129—铰链;

[0107]

140—限位盘;141—压簧;

[0108]

150—隔热外壳;151—内胆;152—柔性导热面;153—温控腔;154—多孔隔板;155—进液腔;156—出液腔;157—倒u型导流片;158—倒u型导流通道;159—扰流柱;1500

‑

隔热圈;1530—分配管;1540—导液孔;1550—挡板;

[0109]

2—温控区域;

[0110]

3—底座;30—台面;

[0111]

4—芯片组件;40—芯片座;41—旋转支撑杆;42—反应芯片;400—芯片槽;401—滚轮;402—第四温度传感器;403—卡槽;404—弹性定位凸起;410—第一定位孔;411—第二定位孔;412—定位线;420—卡块;421—定位凹槽;

[0112]

5—驱动机构;50—转盘;500—安装插孔;501—固定螺纹孔;502—固定螺丝;

[0113]

6—热源组件;60—预加热储液罐;61—进液管;62—恒温储液罐;63—出液管;64—进液阀;65—出液阀;66—输送控制阀;67—输送泵;68—输送管道;600—第一加热装置;601—第一温度传感器;620—第二加热装置;621—第二温度传感器;

[0114]

2000—pcr检测模块;

[0115]

70—位移机构;71—检测探头;72—pcr检测装置本体;700—支架;701—y滑轨;702—y滑块;703—z滑轨;704—z滑块。

具体实施方式

[0116]

下面结合实施例对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

[0117]

实施例1

[0118]

如图1

‑

6所示,本实施例的一种pcr扩增与检测设备,包括pcr扩增模块1000和pcr检测模块2000;

[0119]

pcr扩增模块1000包括:底座3;

[0120]

沿圆周方向设置在底座3的台面30上的至少3个均具有温控区域2的温控组件1,至少3个温控组件1的温控区域2用于独立提供不同的温度控制目标值,本实施例中,以包括3个温控组件1为例进行说明;

[0121]

芯片组件4,其包括芯片座40、与芯片座40连接的旋转支撑杆41以及设置在芯片座40上的至少一个反应芯片42;

[0122]

以及用于驱动芯片座40旋转的驱动机构5,驱动机构5包括转盘50和用于驱动转盘50旋转的动力装置,旋转支撑杆41可沿径向活动连接在转盘50上,使得旋转支撑杆41可沿径向在第一位置和第二位置之间进行切换;

[0123]

pcr检测模块2000包括设置在台面30的边缘处的位移机构70以及设置在位移机构70上的检测探头71;

[0124]

旋转支撑杆41在第一位置时,芯片座40旋转过程中,芯片座40上的反应芯片42能够依次进入和离开每一个温控组件1的温控区域2以及检测探头71的下方,以使得反应芯片42可在不同温度值的温控区域2之间进行切换,以满足pcr反应所需的温度环境,以及通过检测探头71对反应芯片42进行光学探测。

[0125]

反应芯片42内部具有加样流道和反应腔,且加样流道完成加样后能够封闭。

[0126]

旋转支撑杆41在第一位置时,进行pcr温控反应,温控区域2为反应芯片42提供pcr反应所需的温度环境,且沿反应芯片42的旋转方向,所有温控区域2提供的若干个温度数值以及次序与反应芯片42在pcr循环中单次反应所需的温度条件要求相契合。例如,pcr反应的温控程序为:t1(90

‑

96℃)、t2(60

‑

65℃)、t3(70

‑

75℃),循环若干次。3个温控组件1提供三个不同的温区环境,顺时针方向依次为t1、t2、t3,反应芯片42沿顺时针方向旋转,在三个温区中有序切换,使得温度条件与pcr反应要求相契合。

[0127]

旋转支撑杆41在第二位置时,芯片座40能够在转盘50和3个温控组件1之间形成的环形空间中自由旋转。旋转支撑杆41在第二位置时,用于对反应芯片42中的反应液藉由离心作用进行混匀以及促使反应液进入反应芯片42中的反应腔内。

[0128]

在一种实施例中,动力装置包括用于驱动转盘50旋转的电机(图中未示出),通过控制电机的转动角度能使得芯片座40在任意位置停止。电机的转动角度可通过电机自带的编码器实现,或是配合位置传感器等采用常规方案即可实现电机转动角度的精确控制。

[0129]

在优选的实施例中,pcr检测模块2000还包括设置在台面30边缘的pcr检测装置本体72,位移机构70包括设置在台面30上的支架700、设置在支架700上的y滑轨701、可滑动设置在y滑轨701上的y滑块702、用于驱动y滑块702在y滑轨701上移动的y驱动装置、设置在y滑块702上的z滑轨703、可滑动设置在z滑轨703上的z滑块704以及用于驱动z滑块704在z滑轨703上移动的z驱动装置,检测探头71设置在z滑块704上。

[0130]

其中,y驱动装置和z驱动装置采用常规的丝杆电机、皮带带轮或直线推杆等机构均可,参照图2,通过y滑块702的y向移动、z滑块704的z向移动可带动检测探头71在芯片座40的上方进行移动,以对芯片座40上的反应芯片42进行光学探测。pcr检测装置本体72与检测探头71配合可实现光学检测,检测探头71用于采集光信号。例如,加入反应芯片42中的样品中预先进行了荧光标记,完成pcr反应后,pcr检测探头71采集荧光信号,检测装置本体可配置为荧光检测设备,可实现荧光定量,从而实现核酸检测。其中,反应芯片42整体或只有反应芯片42的反应腔为透光材料,以保证可实现光学检测。

[0131]

在优选的实施例中,芯片座40上沿其旋转方向开设有至少2个用于容纳反应芯片42的芯片槽400,芯片槽400沿垂直方向贯穿芯片座40,以使得芯片座40进入温控区域2内后,反应芯片42的上下表面均会暴露在温控区域2中;且多个芯片槽400沿圆周方向布置,以配合检测探头71的位移自由度方向(检测探头71可沿y方向移动,可对沿圆周方向布置的多个反应芯片42进行探测)。

[0132]

参照图2和图3,反应芯片42可通过键槽结构或卡块420结构等或是通过与芯片槽400的紧密配合较稳定的固定在芯片槽400内,反应芯片42设置在芯片槽400内后可随芯片座40一起转动,而不会滑出。在优选的实施例中,反应芯片42的侧部连接有卡块420,芯片槽400的侧部开设有供卡块420配合插入的卡槽403,且卡槽403内壁上设置有弹性定位凸起404,卡块420上开设有与弹性定位凸起404配合的定位凹槽421。反应芯片42设置在芯片槽400内后,卡块420配合插入卡槽403内,且弹性定位凸起404卡入定位凹槽421内,使得反应芯片42能够稳定的设置在芯片槽400内,且取下反应芯片42时,由芯片槽400下方向上挤压反应芯片42,即可将反应芯片42从芯片槽400内顺利取出。反应芯片42设置在芯片槽400内后,反应芯片42的上下表面基本与芯片槽400的上下表面齐平。

[0133]

本实施例中,芯片座40上可同时设置多个反应芯片42,并同时进行温度控制,从而可提高装置的通量。

[0134]

参照图4

‑

5,转盘50的侧部开设有供旋转支撑杆41配合插入的安装插孔500,转盘50的表面开设有贯穿安装插孔500的固定螺纹孔501,固定螺纹孔501内配合设置有固定螺丝502;旋转支撑杆41上沿转盘50朝芯片座40的方向间隔开设有有第一定位孔410和第二定位孔411,旋转支撑杆41插入安装插孔500内后,当第一定位孔410与固定螺纹孔501对齐时,旋转支撑杆41处于第一位置,当第而定位孔与固定螺纹孔501对齐时,旋转支撑杆41处于第二位置;固定螺丝502用于穿过固定螺纹孔501和第一定位孔410/第二定位孔411,以将旋转支撑杆41固定在安装插孔500内。其中,第一定位孔410和第二定位孔411可为光孔,也可为与固定螺丝502配合的螺纹孔。

[0135]

在优选的实施例中,旋转支撑杆41上还设置有两条定位线412,以便于第一定位孔410/第二定位孔411与固定螺纹孔501的定位。

[0136]

参照图1和图6,旋转支撑杆41插入安装插孔500内,且第一定位孔410与固定螺纹孔501对齐时,第一条定位线412与转盘50的外侧面相切,使固定螺丝502穿过固定螺纹和第一定位孔410并拧紧,此时将旋转支撑杆41固定在第一位置,其旋转时,芯片座40能经过3个温控组件1的温控区域2,如图6;

[0137]

参照图4和图7,旋转支撑杆41插入安装插孔500内,且第二定位孔411与固定螺纹孔501对齐时,第二条定位线412与转盘50的外侧面相切,使固定螺丝502穿过固定螺纹和第二定位孔411并拧紧,此时将旋转支撑杆41固定在第二位置,其旋转时,芯片座40能在3个温控组件1的内圈中旋转,如图7。

[0138]

例如,在一种可选的实施例中,采用本发明的pcr扩增与检测设备,通过荧光定量pcr的方法对血液中的某种病毒进行检测,具体步骤为:

[0139]

1、调节使旋转支撑杆41在第二位置,将血液样品、预先针对该病毒设计的引物dna、荧光探针或荧光染料以及其他pcr反应物共同经加样流道加入到反应芯片42中;

[0140]

2、驱动机构5工作,通过转盘50带动芯片座40、反应芯片42旋转,此时芯片座40在3

个温控组件1内圈和转盘50之间的空间中自由旋转,藉由离心力实现pcr反应物的混合,以及使反应物进入到反应腔中;

[0141]

3、驱动机构5暂停工作,调节使旋转支撑杆41切换到第一位置,然后驱动机构5再次工作,使反应芯片42在三个不同的温区间进行切换,以进行pcr扩增反应;

[0142]

4、完成pcr扩增后,驱动机构5停止工作,位移机构70带动检测探头71移动至反应芯片42的反应腔的上方,发出激发光并收集产生的荧光信号,然后通过检测装置本体进行荧光分析,从而获得病毒的检测结果。

[0143]

为便于理解,对荧光定量pcr进行介绍,荧光定量pcr所使用的荧光化学可分为两种:荧光探针和荧光染料。原理简述如下:1)taqman荧光探针:pcr扩增时在加入一对引物的同时加入一个特异性的荧光探针,该探针为一寡核苷酸,两端分别标记一个报告荧光基团和一个淬灭荧光基团。探针完整时,报告基团发射的荧光信号被淬灭基团吸收;pcr扩增时,taq酶的5'-3'外切酶活性将探针酶切降解,使报告荧光基团和淬灭荧光基团分离,从而荧光监测系统可接收到荧光信号,即每扩增一条dna链,就有一个荧光分子形成,实现了荧光信号的累积与pcr产物形成完全同步。

[0144]

2)sybr荧光染料:在pcr反应体系中,加入过量sybr荧光染料,sybr荧光染料特异性地掺入dna双链后,发射荧光信号,而不掺入链中的sybr染料分子不会发射任何荧光信号,从而保证荧光信号的增加与pcr产物的增加完全同步。

[0145]

实施例2

[0146]

参照图6和图8,作为实施例1的基础上的进一步改进,本实施例中,该pcr扩增与检测设备还包括与温控组件1一一对应的至少3个热源组件6,热源组件6向温控组件1提供恒定温度的温控液体,以使得温控组件1的温控区域2内的温度保持在所需要的温度控制目标值;

[0147]

热源组件6包括预加热储液罐60、设置在预加热储液罐60内的第一加热装置600、与预加热储液罐60入口端连通的进液管61、与预加热储液罐60的出口端通过输送管道68连通的恒温储液罐62、设置在恒温储液罐62内的第二加热装置620、与恒温储液罐62的出口端连通的出液管63、设置在进液管61上的进液阀64、设置在出液管63上的出液阀65、设置在输送管道68上的输送控制阀66以及设置在出液管63上的输送泵67;在一些实施例中,输送泵67设置在进液管61上,或者是进液管61和出液管63上均设置输送泵67。

[0148]

预加热储液罐60内设置有第一温度传感器601,恒温储液罐62内设置有第二温度传感器621;预加热储液罐60中的温控液体经第一加热装置600预加热后进入恒温储液罐62,在第二加热装置620的加热作用下保持在设定的恒定温度,然后经出液管63提供至温控组件1,以使温控组件1的温控区域2内的温度维持在所需要的温度控制目标值,温控组件1排出的温控液体再返回至预加热储液罐60中。

[0149]

在优选的实施例中,预加热储液罐60将温控液体的温度控制在与对应的恒温储液罐62温度相同或稍低(例如低0.5

‑

2℃),当预加热储液罐60内的温控液体达到设定值时,输送控制阀66才打开,以将温控液体输送至恒温储液罐62中,然后通过恒温储液罐62中的第二加热装置620将温控液体稳定保持在需要的温度,这样可提高恒温储液罐62中温控液体的温度的温度性,保证恒温储液罐62能持续供应温度稳定的温控液体。且由于温控组件1排出的温控液体需要回收,通过预加热储液罐60回收温控液体并先进温度控制,能减小回收

的温控液体对恒温储液罐62中的温度造成的影响。

[0150]

实施例3

[0151]

参照图9

‑

18,作为以上实施例的基础上的进一步改进,本实施例中,温控组件1包括设置在台面30上的安装架10、可上下移动设置在安装架10上的上温控块11、设置在上温控块11上的联动机构12、设置在台面30上且处于上温控块11正下方的下温控块13;

[0152]

在驱动机构5的作用下,芯片座40旋转并与联动机构12接触,以致上温控块11向上移动,从而使得芯片座40及其上的反应芯片42能够进入由上温控块11和下温控块13之间的空间形成的温控区域2内。

[0153]

为便于理解,本实施例中,在一些图中只对部分结构进行了剖面示意。

[0154]

pcr扩增反应通常需要在三个不同的温区进行切换,本实施例中,以包括3个温控组件1为例进行说明。3个温控组件1提供三个不同的温区环境,依次为t1(90

‑

96℃)、t2(60

‑

65℃)、t3(70

‑

75℃),芯片座40带动反应芯片42在3个不同的温区环境之间进行移动,以满足pcr扩增的温度需求。

[0155]

本实施例中,反应芯片42为微流控芯片,其内部具有pcr反应的腔道结构。pcr反应原料注入到腔道结构内后可进行封闭,然后在需要的温区环境中进行pcr反应。

[0156]

参照图6,提供t1、t2、t3三个温区环境的3个温控组件1沿顺时针依次布置,驱动机构5驱动芯片座40沿顺时针旋转,所以反应芯片42会依次按序经过t1、t2、t3三个温区,能够与pcr循环中单次反应所需的温度条件要求相契合。

[0157]

本实施例中,3个温控组件1的温控区域2通过持续提供恒温液体从而始终维持在需要的温度值,对反应芯片42进行温度控制时,反应芯片42进入相应的温控区域2后即朝向需要的温度值变化,从而省去了温控区域2自身变化至要求的温度所需的时间;反应芯片42在不同温控区域2切换所需的时间与温控区域2自身变化至要求的温度所需的时间基本可忽略,因为反应芯片42是通过旋转在相邻的温度区域进行切换,以3个温控组件1均匀间隔为例,在不同温控区域2切换所需的时间即为旋转120度所需的时间,通过常规的电机即可容易实现较高的转速,所以旋转120度所需的时间(基本能在0.5s甚至0.1s以内,例如转速为60r/min时,转动120度也只需0.3秒,而通常的使用情况,转速能远大于60r/min)与温控区域2自身变化至要求的温度所需的时间(一般需要数秒)基本可忽略。

[0158]

进一步的,本实施例中,是通过联动机构12,借助芯片座40的旋转作用力,实现上温控块11的联动移动,即芯片座40带着反应芯片42与上温控块11接触后,上温控块11向上移动,使得上温控块11和下温控块13之间形成的温控区域2联动打开,反应芯片42完全进入到温控区域2后上温控块11将自动压紧,使反应芯片42完全包裹在温控区域2中,实现高效的温度控制。一方面能够节省一个带动上温控块11上下移动的驱动机构5,更重要的是,还能节省通过额外的一个驱动机构5驱动上温控块11上下移动带来的时间和控制复杂度上的增量。以下在进行进一步详细说明。

[0159]

参照图1、图9

‑

18(图1中未示出联动机构12),安装架10包括与台面30连接的竖板100以及与竖板100连接的横板101,上温控块11设置在横板101上;

[0160]

横板101的底面开设有阶梯孔102,阶梯孔102包括由下至少依次连通的小孔段103和大孔段104,上温控块11的上表面连接有若干安装滑杆14,安装滑杆14的顶部连接有限位盘140;安装滑杆14可滑动插设在小孔段103内,限位盘140可滑动设置在大孔段104内,且限

位盘140的外径大于小孔段103的内径,大孔段104的上部内壁和限位盘140之间连接有压簧141。安装滑杆14可在阶梯孔102内上下滑动又不会滑出,且压簧141对安装滑杆14产生向下的作用力,使得在无外力作用时,基于压簧141的压力和上温控块11的重力作用,上温控块11会压紧在下温控块13上。同时在安装滑杆14的导向限位作用下,上滑块只能上下移动。

[0161]

本实施例中,联动机构12包括连接在上温控块11的第一侧面110的外端112的导向轨道120、第一端与上温控块11的第一侧面110的内端111可转动连接且第二端可滑动设置在导向轨道120上的联动块121以及连接在导向轨道120和联动块121的第二端之间的拉簧122;联动块121与上温控块11的第一侧面110的内端111通过铰链129或转轴等机构可转动连接,本实施例中,通过铰链129连接。

[0162]

芯片座40旋转时,上温控块11的第一侧面110迎向芯片座40;联动块121的第一端连接有滑动端123,滑动端123上沿垂直方向贯穿连接有限位轴124;

[0163]

导向轨道120的中部开设有供滑动端123插入并沿弧形轨迹进行滑动的滑槽125,导向轨道120的上下表面均开设有贯穿至滑槽125的导向槽126,限位轴124的上下两端分别可滑动设置在上下两个导向槽126内,本实施例中,导向槽126也为弧形槽;滑动端123的外端112面呈弧形状,滑槽125的内壁为弧形面,使得联动块121绕上温控块11的第一侧面110的内端111转动时,滑动端123可在滑槽125沿弧形轨迹自由滑动;

[0164]

导向轨道120的上下表面上处于远离上温控块11的第一侧面110的一端均连接有一弹簧安装柱127,拉簧122的一端连接在弹簧安装柱127上另一端连接在限位轴124上。

[0165]

其中,联动块121的底面设置有倾斜驱动面128,沿芯片座40旋转的方向,倾斜驱动面128的高度逐渐降低(图10或图11中从左向右高度逐渐降低);本实施例中,倾斜驱动面128为弧形的倾斜面。芯片座40包括用于容纳反应芯片42的芯片座40以及可转动连接在芯片座40侧部的至少一个滚轮401;芯片座40旋转时,芯片座40上的滚轮401先与倾斜驱动面128接触,使得随着芯片座40的转动,联动块121逐渐抬高并带动上温控块11向上移动,以使芯片座40进入上温控块11和下温控块13之间形成的温控区域2内。

[0166]

其中,上温控块11和下温控块13的内部均具有温控腔153,上温控块11和下温控块13均包括内部中空的温控块本体15,温控块本包括隔热外壳150、设置在隔热外壳150内的内胆151以及与内胆151密封连接的柔性导热面152,内胆151和柔性导热面152围绕而成的空间形成温控腔153;当反应芯片42处于温控区域2内时,上温控块11的柔性导热面152能包裹反应芯片42的上表面,下温控块13的柔性导热面152能包裹反应芯片42的下表面。柔性导热面152采用导热性能良好的常规柔性材质,保证导热效果且能充分与反应芯片42的表面接触以及实现包裹。

[0167]

本实施例中,联动机构12的工作原理为:

[0168]

驱动机构5带动芯片座40转动,芯片座40上的滚轮401先与联动块121底部的倾斜驱动面128接触,参照图15和16,滚轮401能够相对倾斜驱动面128进行滚动,从而可减小接触面的摩擦力,同时滚轮401会对倾斜驱动面128产生作用力,该作用力一方面使联动块121会向上运动,从而通过联动块121带动上滑动块相对横板101向上滑动,另一方面该作用力会使联动块121绕铰链129顺时针转动,滑动端123可在滑槽125沿弧形轨迹朝靠近上温控块11的方向滑动,限位轴124相对导向槽126进行滑动,使得拉簧122被拉伸;

[0169]

随着芯片座40的转动,联动块121以及上温控块11被滚轮401完全顶起,参照图17,

此时拉簧122被拉伸至最长位置;然后滚轮401与倾斜驱动面128脱离,滚轮401和芯片座40进入温控区域2内,在拉簧122的拉力作用下,联动块121绕铰链129逆时针转动,滑动端123朝远离上温控块11的方向滑动,返回到初始位置;

[0170]

滚轮401进入温控区域2的过程中,滚轮401与上温控块11下方和下温控块13上方的柔性导热面152接触,并将上下方向的两个柔性导热面152撑开,使得芯片座40能顺利跟随滚轮401进入两个柔性导热面152之间;

[0171]

当滚轮401刚好穿过温控区域2后,滚轮401伸出到温控区域2的右侧,而此时芯片座40正好完全处于温控区域2内,参照图18,驱动机构5暂定工作,芯片座40停止运动;由于滚轮401的支持作用消失,在压簧141的向下的压力以及上温控块11的重力作用下,上温控块11向下挤压芯片座40,使得芯片座40上的反应芯片42能被紧密、完整的包覆在两个柔性导热面152之间,反应芯片42的上下表面能够与两个柔性导热面152充分、紧密的接触,从而能提高导热效率,实现对反应芯片42的快速温控。

[0172]

其中,滚轮401的下表面与芯片座40的下表面齐平或是滚轮401的下表面略高于芯片座40的下表面,滚轮401的上表面应高于芯片座40的上表面,以保证滚轮401可带着芯片座40顺畅进入到温控区域2内。

[0173]

其中,滑动端123与滑槽125的配合以及限位轴124与导向槽126的配合需使得联动块121能够顺畅的绕铰链129进行旋转,所以滑动端123的运动轨迹应当是圆弧的一部分。滑动端123与滑槽125以及限位轴124与导向槽126之间应具有一定的间隙,以保证联动块121顺畅的旋转。

[0174]

在优选的实施例中,导向轨道120通过弧形面与联动块121的端面接触。

[0175]

本实施例中,通过联动机构12能利用芯片座40的旋转运动实现上温控块11的向上移动,从而打开温控区域2,并且在芯片座40完全进入温控区域2后,上温控块11能压紧芯片座40,实现反应芯片42的包裹。节约了一个驱动机构5,且通过自动的联动控制,节省了额外使用一个驱动机构5驱动上温控块11上下移动所需的时间,简化了操作;

[0176]

芯片座40是旋转进入温控区域2的,所以芯片座40的滚轮401若直接与上温控块11上的联动块121接触时,滚轮401与联动块121之间会存在一个夹角,滚轮401的内端111先与联动块121进行点接触,然后芯片座40再进入温控区域2;这样会存在一个问题:滚轮401具有一定的运动速度,滚轮401与联动块121通过点接触时,容易造成滚轮401或联动块121的损坏,或是容易造成联动块121上的铰链129的损坏。

[0177]

本实施例中,通过导向轨道120与拉簧122等组件的设置能够很好的避免上述问题。由于拉簧122的作用力,在无外力作用时,联动块121与芯片座40之间具有一定的角度,且通过导向轨道120的尺寸设计,可使得滚轮401与联动块121接触时,基本为面接触,参照图13

‑

14,从而能够很好的缓冲并充分利用芯片座40的旋转作用力,能避免造成滚轮401或联动块121或铰链129的损坏,且能利于上温控块11顺畅的上移。

[0178]

上温控块11和下温控块13中需要持续通入温控液体,本实施例中,温控区域2中无反应芯片42时,由于压簧141的作用,上温控块11是压紧在下温控块13上的,所以能大大减小热量的损失。在优选的实施例中,上温控块11和下温控块13的柔性导热面152的外周均设置有隔热圈1500,进一步减小热量损失。

[0179]

实施例4

[0180]

参照图19

‑

22,作为以上实施例的基础上的进一步改进,本实施例中,上温控块11和下温控块13的内部均具有温控腔153,上温控块11和下温控块13的外端112面的两侧均分别设置有主进液管61接头16和出液管63接头17,上温控块11的上表面和下温控块13的下表面均设置有辅助进液管61接头18;主进液管61接头16、辅助进液管61接头18和出液管63接头17均与温控腔153连通,出液管63提供的温控液体经主进液管61接头16、辅助进液管61接头18进入温控腔153,然后由出液管63接头17排出;

[0181]

在优选的实施例中,主进液管61接头16和出液管63接头17均设置在温控块本体15的外端112面上;

[0182]

温控腔153内还设置有与内胆151连接的水平设置且具有若干导液孔1540的多孔隔板154、与主进液管61接头16连通的进液腔155、与出液管63接头17连通的出液腔156以及依次间隔嵌套设置的若干倒u型导流片157,相邻的倒u型导流片157之间的间隙形成倒u型导流通道158;倒u型导流通道158的入口端与进液腔155连通,倒u型导流通道158的出口端与出液腔156连通。

[0183]

倒u型导流片157的两端分别于多孔隔板154和内胆151连接。进液腔155和出液腔156中间通过挡板1550隔开,且挡板1550使得中间位置的倒u型导流片157与温控腔153内壁之间也形成了倒u型导流通道158。

[0184]

在优选的实施例中,参照图20,若干个u型导流通道的横向宽度(沿与主进液管61接头16中的进液方向垂直的方向)从两侧向中间逐渐减小,若干个u型导流通道的纵向宽度(沿与主进液管61接头16中的进液方向方向)逐渐增大。越远离主进液管61接头16,温控液体流速会越小,但由于倒u型导流通道158越大,使得能促进更多的温控液体流向远端,从而使得温控液体能更均匀的流经整个温控腔153,使温控腔153内的温度更加均一。另一方面,导流通道起到导流作用,使温控液体呈现多组u型流动的趋势,保证温控液体在温控腔153内停留适宜的时间,以充分利用温控液体的热量;导流通道内的温控液体再经多孔隔板154上的导液孔1540流向多孔隔板154和柔性导热面152之间的空腔中,通过柔性导热面152与温控区域2之间进行热量传递。其中,上温控块11中的温控液体主要在重力、辅助进液管61接头18形成的垂直流以及温控液体的压力作用流向多孔隔板154和柔性导热面152之间的空腔,而下温控块13中的温控液体是主要在辅助进液管61接头18形成的垂直流以及温控液体的压力作用流向多孔隔板154和柔性导热面152之间的空腔。

[0185]

图21为上温控块11和下温控块13的侧视方向的剖面图,即图20中与出液管63接头17中的液流平行的方向。

[0186]

导流通道中还间隔设置有若干扰流柱159,扰流柱159的横截面为圆形或椭圆形,扰流柱159垂直设置且两端分别于多孔隔板154和内胆151连接。通过设置若干扰流柱159,使得温控液体遇到扰流柱159时,会从扰流柱159两侧绕行,然后再继续流动,从而可以在扰流柱159的周围形成一定的“小旋流”,能够提高温控液体相互之间的热交换效率,从而进一步提高温控腔153内温度的均匀性。

[0187]

在优选的实施例中,温控腔153内设置有与辅助进液管61接头18连通的分配管1530,用于将进入的温控液体分配至多个导流通道内。例如采用如图22所示的纵横交错的网络状的分配管1530结构。

[0188]

本实施例中,辅助进液管61接头18提供与主进液管61接头16相垂直的垂直液流,

一方面能与主进液管61接头16提供的水平液流相互作用,形成旋流,可提高温控液体相互之间的热交换效率;另一方面,垂直液流的方向是垂直作用于柔性导热面152并进一步朝向对应的反应芯片42的表面,使得柔性导热面152能进一步紧贴包裹反应芯片42,提高换热效率。

[0189]

在优选的实施例中,出液管63接头17的内端111连通至多孔隔板154和柔性导热面152之间的空间中,以促进温控液体充分流经整个温控腔153。

[0190]

多孔隔板154和柔性导热面152之间的空间中设置有至少一个第三温度传感19器,芯片座40上设置有至少一个第四温度传感器402。第四温度传感器402设置在芯片槽400上,具体的,芯片槽400上开有凹槽,第四温度传感器402设置在其中,且第四温度传感器402的上表面基本与芯片槽400表面齐平。

[0191]

实施例5

[0192]

本实施例提供一种如以上实施例中的pcr扩增与检测设备对反应芯片42进行温度控制的方法,具体包括以下步骤:

[0193]

1)预先确定恒温储液罐62的温控液体的实际温度控制值:

[0194]

假定第i个温控组件1的温控区域2需要使反应芯片42达到的温度控制目标值为tw

i

,i=1,2...n,n为温控组件1的总数;

[0195]

先确定与第i个温控组件1对应的恒温储液罐62p

i

中的温控液体的实际要达到的温度控制值:

[0196]1‑

1)设定第i个温控组件1对应的恒温储液罐62p

i

中的温控液体的温度控制值为th

i

,向处于环境温度下的第i个温控组件1的温控腔153输送th

i

温度的温控液体,通过第三温度传感19器测量第i个温控组件1的温控腔153中温度稳定后的实际温度tw

i

′

,调整th

i

,直至tw

i

′

=tw

i

,记下此时恒温储液罐62p

i

中的温控液体的温度th

i

′

,将th

i

′

作为第i个温控组件1对应的恒温储液罐62的实际温度控制值;

[0197]

按照以上方法对第i个温控组件1获取若干个温度控制目标值tw

i

下分别对应的恒温储液罐62的实际温度控制值th

i

′

,然后以多个温度控制目标值tw

i

为横坐标、多个对应的实际温度控制值th

i

′

为纵坐标进行曲线拟合,得到第i个温控组件1的恒温储液罐62的实际温度控制值与温控区域2的温度控制目标值之间的关系曲线,记为f(ti);利用该关系曲线f(ti)可根据第i个温控组件1的温控区域2的温度控制目标值换算得到第i个温控组件1的恒温储液罐62所需的实际温度控制值;

[0198]1‑

2)按照步骤1

‑

1)的方法获取所有温控组件1的恒温储液罐62的实际温度控制值与温控区域2的温度控制目标值之间的关系曲线。

[0199]

即本实施例中,通过预先确定的关系曲线,可根据需要的温度控制目标值直接换算得到对应的恒温储液罐62的实际温度控制值,从而能够节约大量的时间,并减小重复工作。其中,温度控制目标值之所以与恒温储液罐62的实际温度控制值不相等,主要是由于恒温储液罐62提供的温控液体在输送到温控组件1的温控腔153的过程中会损失部分热量,热量损失的大小主要与温控液体自身的参数(如比热等)以及温控组件1的参数相关,所以每个温控组件1的热量损失情况不一定相同,故本技术中,对每个温控组件1均获取了对应的恒温储液罐62的实际温度控制值与温控区域2的温度控制目标值之间的关系曲线,从而可提高温控精度。

[0200]

2、对反应芯片42进行温度控制:

[0201]

假设当前反应芯片42的温度控制程序为:第i个温控组件1的温控区域2需要使当前反应芯片42在温度控制目标值为tw

si

下保持时间t

i

,i=1,2...n,n为温控组件1的总数;

[0202]2‑

1)通过步骤1)中获取的所有温控组件1的恒温储液罐62的实际温度控制值与温控区域2的温度控制目标值之间的关系曲线,换算得到每个温度控制目标值tw

si

对应的恒温储液罐62的实际温度控制值th

si

′

;

[0203]2‑

2)根据步骤2

‑

1)的结果,先控制每个温控组件1的恒温储液罐62向对应的温控腔153中输送所需温度的温控液体,使得每个温控腔153中的温度保持在对应的温度控制目标值,具体包括;

[0204]

向第1个温控组件1的温控腔153中输送温度为th

s1

′

的温控液体,使第1个温控组件1的温控区域2的温度达到tw1并保持稳定;

[0205]

向第2个温控组件1的温控腔153中输送温度为th

s2

′

的温控液体,使第2个温控组件1的温控区域2的温度达到tw2并保持稳定;

[0206]

...;

[0207]

向第n个温控组件1的温控腔153中输送温度为th

sn

′

的温控液体,使第n个温控组件1的温控区域2的温度达到tw

n

并保持稳定;

[0208]2‑

3)确定反应芯片42的各个温度变化阶段所需的时间参数:

[0209]2‑3‑

1)使反应芯片42由环境温度进入第1个温控组件1的温控区域2,记录反应芯片42的温度由环境温度变化至tw1所需要的时间t

01

;

[0210]2‑3‑

2)使反应芯片42由第1个温控组件1的温控腔153进入第2个温控组件1的温控区域2,记录反应芯片42的温度由tw1变化至tw2所需要的时间t

12

;

[0211]2‑3‑

3)按照与步骤3

‑

2)相同的方法测量反应芯片42的温度由tw

n

‑1变化至tw

n

所需要的时间t

n

‑

1n

;

[0212]2‑3‑

4)最后使反应芯片42由第n个温控组件1的温控区域2进入第1个温控组件1的温控区域2,记录反应芯片42的温度由tw

n

变化至tw1所需要的时间t

n1

;

[0213]2‑

4)使反应芯片42进入不同的温控区域2中实现温度控制:

[0214]2‑4‑

1)通过驱动机构5控制使芯片座40上的反应芯片42由环境中进入第1个温控组件1的温控区域2中,停留时间为:t1 t

01

;

[0215]2‑4‑

2)使反应芯片42由第1个温控组件1的温控区域2进入第2个温控组件1的温控区域2中,停留时间为:t2 t

12

;

[0216]

...;

[0217]

使反应芯片42由第n

‑

1个温控组件1的温控区域2进入第n个温控组件1的温控区域2中,停留时间为:t

n

t

n

‑

1n

;

[0218]2‑4‑

3)使反应芯片42由第n个温控组件1的温控区域2进入第1个温控组件1的温控区域2中,停留时间为:t1 t

n1

;

[0219]2‑4‑

4)循环步骤2

‑4‑

2至2

‑4‑

3若干次,直至完成对反应芯片42的温控程序;在最后一个循环中,省去步骤2

‑4‑

3)。

[0220]

在本实施例中,对反应芯片42进行温度控制时,先根据预先制定的关系曲线换算得到恒温储液罐62的实际温度控制值,节约了大量时间。

[0221]

实施例6

[0222]

为便于理解,在实施例5的基础上,以更为具体的实施例进行说明。

[0223]

本实施例中,pcr扩增反应要求的温控程序为:t1=95℃,30s;t1=56℃,30s;t3=72℃,25s;循环40次。温控组件1对应为3个。

[0224]

1、预先按照实施例3的方法获取第1

‑

3个温控组件1各自的恒温储液罐62的实际温度控制值与温控区域2的温度控制目标值之间的关系曲线,依次记为关系曲线1、关系曲线2、关系曲线3,关系曲线1中的温度控制目标值需覆盖95℃,关系曲线2中的温度控制目标值需覆盖56℃,关系曲线3中的温度控制目标值需覆盖72℃。

[0225]

由关系曲线1、关系曲线2、关系曲线3换算得到对应的th1′

=98℃,th2′

=58.5℃,th3′

=75℃。

[0226]

2、确定反应芯片42的各个温度变化阶段所需的时间参数:

[0227]2‑

1)使反应芯片42由环境温度进入第1个温控组件1的温控区域2,记录反应芯片42的温度由环境温度变化至95℃所需要的时间为2.2s;

[0228]2‑

2)使反应芯片42由第1个温控组件1的温控腔153进入第2个温控组件1的温控区域2,记录反应芯片42的温度由95℃变化至56℃所需要的时间为1s;

[0229]2‑

3)使反应芯片42由第2个温控组件1的温控腔153进入第3个温控组件1的温控区域2,记录反应芯片42的温度由56℃变化至75℃所需要的时间为0.6s;

[0230]2‑

4)最后使反应芯片42由第3个温控组件1的温控区域2进入第1个温控组件1的温控区域2,记录反应芯片42的温度由75℃变化至95℃所需要的时间为0.8s。

[0231]

3、使反应芯片42进入不同的温控区域2中实现温度控制:

[0232]3‑

1)通过驱动机构5控制使反应芯片42由环境中进入第1个温控组件1的温控区域2中,停留时间为:30s 2.2s=32.2s;

[0233]3‑

2)使反应芯片42由第1个温控组件1的温控区域2进入第2个温控组件1的温控区域2中,停留时间为:30s 1s=31s;

[0234]3‑

3)使反应芯片42由第2个温控组件1的温控区域2进入第3个温控组件1的温控区域2中,停留时间为:25s 0.6s=25.6s;

[0235]3‑

4)使反应芯片42由第3个温控组件1的温控区域2进入第1个温控组件1的温控区域2中,停留时间为:30s 0.8s=30.8s;

[0236]

再循环步骤3

‑

2)至3

‑

4)39次,且在最后一次循环中省略步骤3

‑

4)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。