1.本发明涉及可降解包装袋技术领域,具体涉及一种全降解高阻隔共挤袋及其制备方法。

背景技术:

2.共挤膜具有复合膜的大部分特征,但有一点区别,即共挤膜的所有层都是在同一时间一齐挤出成型的,因此不会有铝箔、纸等其他非塑料材料。其产品材料的组合形式相对较少,适用范围也较小,但由于层与层之间是靠热熔结合而无需黏合剂,因此对食品包装共挤膜的卫生安全性要相对可靠。

3.现有的共挤膜大多采用尼龙等原料,其降解能力较弱,共挤袋丢弃后容易造成白色污染,若采用降解材料生产共挤膜,其阻隔性、穿刺强度达不到业内使用要求。

技术实现要素:

4.为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种全降解高阻隔共挤袋。

5.本发明的另一目的在于提供一种全降解高阻隔共挤袋的制备方法,该制备方法操作简单,控制方便,生产效率高,生产成本低,可用于大规模生产。

6.本发明的目的通过下述技术方案实现:一种全降解高阻隔共挤袋,包括袋体,所述袋体由两片共挤膜热压封边而成,所述共挤膜包括依次设置的pla表层、第一可降解粘结层、阻隔层、第二可降解粘结层和pla封口层,所述阻隔层为pvoh改性evoh材料层。

7.本发明的全降解高阻隔共挤袋,其袋体由两片共挤膜热压封边而成,共挤膜采用pla表层、第一可降解粘结层、阻隔层、第二可降解粘结层和pla封口层,且阻隔层为pvoh改性evoh材料层,既能达到共挤膜全降解,避免生产的共挤袋丢弃后造成白色污染,又能保证共挤膜的阻隔性和穿刺强度,达到业内使用要求。

8.优选的,所述pla表层的原料和pla封口层的原料均采用密度为1.22

‑

1.25g/cm3、以及在210℃/2.16kg负荷条件下熔融指数为14

‑

22g/10min的聚乳酸。

9.采用上述技术方案,聚乳酸是具有优良抑菌及抗霉特性的生物可降解塑料,采用上述聚乳酸保证其在共挤膜中发挥良好的抗拉强度、穿刺强度。

10.优选的,所述第一可降解粘结层的原料和第二可降解粘结层的原料均采用聚乳酸、马来酸酐改性聚乳酸和马来酸酐接枝聚乙烯按重量比7:2

‑

3:1混合而成。

11.采用上述技术方案,保证了pla表层与阻隔层的粘结稳固性以及pla封口层与阻隔层的粘结稳固性,提高第一可降解粘结层和第二可降解粘结层的剥离强度,同时达到降解效果以及一定程度地保证共挤膜整体的抗拉强度。

12.优选的,所述马来酸酐接枝聚乙烯选自at2235e或pe1040,所述聚乳酸选自4043d、3001d或3052d。

13.采用上述技术方案,利用上述马来酸酐接枝聚乙烯较强的粘合效果,以上述聚乳

酸稀释,再结合特定马来酸酐改性聚乳酸协同作用,促进第一可降解粘结层和第二可降解粘结层在本发明共挤膜中的粘接强度。

14.优选的,所述马来酸酐改性聚乳酸的制备方法包括如下步骤:

15.(a1)、按重量份计,取25

‑

35份聚乳酸粉末、2

‑

4份马来酸酐粉末和0.04

‑

0.08份引发剂混匀,真空状态下升温至98

‑

103℃反应3

‑

4h,得到半成品;

16.(a2)、向半成品中加入一定量的四氢呋喃混合,再加入一定量的水搅拌,析出沉淀,分离,取沉淀物,在真空下干燥,得到无色透明状固体,即得马来酸酐改性聚乳酸。

17.采用上述技术方案,制备的马来酸酐改性聚乳酸既具有降解性,又在共挤膜中发挥粘结作用,提高第一可降解粘结层和第二可降解粘结层在本发明共挤膜中的粘接强度以及一定程度地保证共挤膜整体的抗拉强度。其中,步骤(a1)真空状态下升温至98

‑

103℃反应3

‑

4h得到的半成品转化率更高,经过步骤(a2)的提纯,提高马来酸酐改性聚乳酸的纯度,从而提高其在粘结层中发挥更好的粘结效果和抗拉强度。一定量的四氢呋喃是指使半成品浸泡于四氢呋喃即可,一定量的水是指加水量是四氢呋喃重量的5倍。

18.优选的,所述引发剂为过氧化二苯甲酰或过氧化月桂酰。

19.采用上述技术方案,以便于成功引发聚乳酸粉末和马来酸酐粉末反应。

20.优选的,所述阻隔层的原料采用乙烯

‑

乙烯醇共聚物和聚乙烯醇按重量比3

‑

5:1熔融共混而成。

21.采用上述技术方案,既具有evoh材料的高阻隔性能、穿刺强度,又可实现降解。

22.优选的,所述乙烯

‑

乙烯醇共聚物的乙烯含量为30wt%

‑

40wt%、密度为1.10

‑

1.19g/cm3,所述聚乙烯醇选自cw40

‑

705或pva2099。

23.采用上述技术方案,具有高拉伸穿刺性能和超高阻隔性,阻隔性约是尼龙的100倍,与水溶性材料且具有阻隔性的聚乙烯醇协同作用,避免了pla本身透气而导致共挤膜整体阻隔差的问题。

24.优选的,所述全降解高阻隔共挤袋的整体厚度为0.08

‑

0.5mm,所述pla表层、第一可降解粘结层、阻隔层、第二可降解粘结层和pla封口层的各层厚度之比为5

‑

10:2:20

‑

40:2:10

‑

15。

25.采用上述技术方案,保证共挤膜的阻隔性和穿刺强度达到业内使用要求。

26.本发明的另一目的通过下述技术方案实现:上述的述的全降解高阻隔共挤袋的制备方法,包括如下步骤:

27.(s1)、将各层原料分别加入各层挤出机进行熔融塑化,得到各层熔融物料;

28.(s2)、步骤(s1)得到的各层熔融物料进入层叠式模头完成共挤,形成膜坯;

29.(s3)、步骤(s2)形成的膜坯在吹胀比为1:2

‑

5、温度为70

‑

90℃的条件下进行吹膜,再经水冷定型,即得共挤膜;

30.(s4)、取步骤(s3)的共挤膜,裁切成两片后,热压封边,即得全降解高阻隔共挤袋。

31.上述全降解高阻隔共挤袋的制备方法操作简单,控制方便,生产效率高,生产成本低,可用于大规模工业化生产。其中,步骤(s1)中,将各层原料分别加入各层挤出机进行熔融塑化以获得各层的熔融物料,便于层与层之间在共挤过程中结合成一体。步骤(s2)中,共挤形成的膜坯呈一体式结构;经步骤(s3)吹膜后形成共挤膜,进一步的,所述步骤(s3)中,水冷定型的水温控制在10

‑

25℃,避免水温过高导致共挤膜出现水纹。

32.本发明的有益效果在于:本发明的全降解高阻隔共挤袋,其袋体由两片共挤膜热压封边而成,共挤膜采用pla表层、第一可降解粘结层、阻隔层、第二可降解粘结层和pla封口层,且阻隔层为pvoh改性evoh材料层,既能达到共挤膜全降解,避免生产的共挤袋丢弃后造成白色污染,又能保证共挤膜的阻隔性和穿刺强度,达到业内使用要求。

33.本发明的制备方法操作简单,控制方便,生产效率高,生产成本低,可用于大规模生产。

附图说明

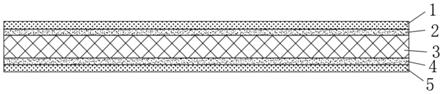

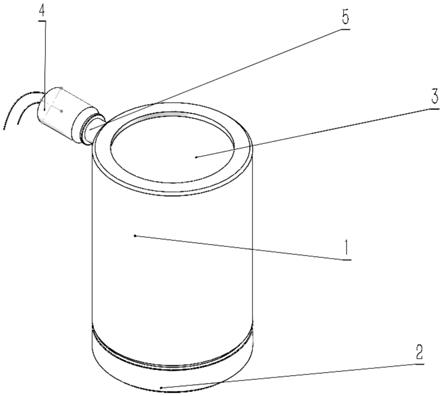

34.图1是本发明实施例1所述共挤膜的结构示意图;

35.附图标记为:1、pla表层;2、第一可降解粘结层;3、阻隔层;4、第二可降解粘结层;5、pla封口层。

具体实施方式

36.为了便于本领域技术人员的理解,下面结合实施例及附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

37.实施例1

38.如图1所示,一种全降解高阻隔共挤袋,包括袋体,所述袋体由两片共挤膜热压封边而成,所述共挤膜包括依次设置的pla表层1、第一可降解粘结层2、阻隔层3、第二可降解粘结层4和pla封口层5,所述阻隔层3为pvoh改性evoh材料层。

39.所述pla表层1的原料和pla封口层5的原料均采用密度为1.24g/cm3、以及在210℃/2.16kg负荷条件下熔融指数为18g/10min的聚乳酸。

40.所述第一可降解粘结层2的原料和第二可降解粘结层4的原料均采用聚乳酸、马来酸酐改性聚乳酸和马来酸酐接枝聚乙烯按重量比7:2.5:1混合而成。

41.所述马来酸酐接枝聚乙烯选自at2235e,所述聚乳酸选自4043d。

42.所述马来酸酐改性聚乳酸的制备方法包括如下步骤:

43.(a1)、按重量份计,取30份聚乳酸粉末、3份马来酸酐粉末和0.06份引发剂混匀,真空状态下升温至100℃反应3.5h,得到半成品;

44.(a2)、向半成品中加入一定量的四氢呋喃混合,使半成品浸泡于四氢呋喃即可,再加入一定量的水搅拌,加水量是四氢呋喃重量的5倍,析出沉淀,分离,取沉淀物,在真空下干燥,得到无色透明状固体,即得马来酸酐改性聚乳酸。

45.所述引发剂为过氧化二苯甲酰。

46.所述阻隔层3的原料采用乙烯

‑

乙烯醇共聚物和聚乙烯醇按重量比4:1熔融共混而成。

47.所述乙烯

‑

乙烯醇共聚物的乙烯含量为35wt%、密度为1.14g/cm3,所述聚乙烯醇选自cw40

‑

705。

48.所述全降解高阻隔共挤袋的整体厚度为0.3mm,所述pla表层1、第一可降解粘结层2、阻隔层3、第二可降解粘结层4和pla封口层5的各层厚度之比为8:2:30:2:12。

49.所述全降解高阻隔共挤袋的制备方法,包括如下步骤:

50.(s1)、将各层原料分别加入各层挤出机进行熔融塑化,得到各层熔融物料;

51.(s2)、步骤(s1)得到的各层熔融物料进入层叠式模头完成共挤,形成膜坯;

52.(s3)、步骤(s2)形成的膜坯在吹胀比为1:3、温度为80℃的条件下进行吹膜,再经18℃水冷定型,即得共挤膜;

53.(s4)、取步骤(s3)的共挤膜,裁切成两片后,热压封边,即得全降解高阻隔共挤袋。

54.实施例2

55.一种全降解高阻隔共挤袋,包括袋体,所述袋体由两片共挤膜热压封边而成,所述共挤膜包括依次设置的pla表层、第一可降解粘结层、阻隔层、第二可降解粘结层和pla封口层,所述阻隔层为pvoh改性evoh材料层。

56.所述pla表层的原料和pla封口层的原料均采用密度为1.22g/cm3、以及在210℃/2.16kg负荷条件下熔融指数为14g/10min的聚乳酸。

57.所述第一可降解粘结层的原料和第二可降解粘结层的原料均采用聚乳酸、马来酸酐改性聚乳酸和马来酸酐接枝聚乙烯按重量比7:2:1混合而成。

58.所述马来酸酐接枝聚乙烯选自pe1040,所述聚乳酸选自3001d。

59.所述马来酸酐改性聚乳酸的制备方法包括如下步骤:

60.(a1)、按重量份计,取25份聚乳酸粉末、2份马来酸酐粉末和0.04份引发剂混匀,真空状态下升温至98℃反应3h,得到半成品;

61.(a2)、向半成品中加入一定量的四氢呋喃混合,使半成品浸泡于四氢呋喃即可,再加入一定量的水搅拌,加水量是四氢呋喃重量的5倍,析出沉淀,分离,取沉淀物,在真空下干燥,得到无色透明状固体,即得马来酸酐改性聚乳酸。

62.所述引发剂为过氧化二苯甲酰。

63.所述阻隔层的原料采用乙烯

‑

乙烯醇共聚物和聚乙烯醇按重量比3:1熔融共混而成。

64.所述乙烯

‑

乙烯醇共聚物的乙烯含量为30wt%、密度为1.10g/cm3,所述聚乙烯醇选自pva2099。

65.所述全降解高阻隔共挤袋的整体厚度为0.08mm,所述pla表层、第一可降解粘结层、阻隔层、第二可降解粘结层和pla封口层的各层厚度之比为5:2:20:2:10。

66.所述全降解高阻隔共挤袋的制备方法,包括如下步骤:

67.(s1)、将各层原料分别加入各层挤出机进行熔融塑化,得到各层熔融物料;

68.(s2)、步骤(s1)得到的各层熔融物料进入层叠式模头完成共挤,形成膜坯;

69.(s3)、步骤(s2)形成的膜坯在吹胀比为1:2、温度为70℃的条件下进行吹膜,再经10℃水冷定型,即得共挤膜;

70.(s4)、取步骤(s3)的共挤膜,裁切成两片后,热压封边,即得全降解高阻隔共挤袋。

71.实施例3

72.一种全降解高阻隔共挤袋,包括袋体,所述袋体由两片共挤膜热压封边而成,所述共挤膜包括依次设置的pla表层、第一可降解粘结层、阻隔层、第二可降解粘结层和pla封口层,所述阻隔层为pvoh改性evoh材料层。

73.所述pla表层的原料和pla封口层的原料均采用密度为1.25g/cm3、以及在210℃/2.16kg负荷条件下熔融指数为22g/10min的聚乳酸。

74.所述第一可降解粘结层的原料和第二可降解粘结层的原料均采用聚乳酸、马来酸

酐改性聚乳酸和马来酸酐接枝聚乙烯按重量比7:3:1混合而成。

75.所述马来酸酐接枝聚乙烯选自at2235e,所述聚乳酸选自4043d。

76.所述马来酸酐改性聚乳酸的制备方法包括如下步骤:

77.(a1)、按重量份计,取35份聚乳酸粉末、4份马来酸酐粉末和0.08份引发剂混匀,真空状态下升温至103℃反应4h,得到半成品;

78.(a2)、向半成品中加入一定量的四氢呋喃混合,使半成品浸泡于四氢呋喃即可,再加入一定量的水搅拌,加水量是四氢呋喃重量的5倍,析出沉淀,分离,取沉淀物,在真空下干燥,得到无色透明状固体,即得马来酸酐改性聚乳酸。

79.所述引发剂为过氧化二苯甲酰。

80.所述阻隔层的原料采用乙烯

‑

乙烯醇共聚物和聚乙烯醇按重量比5:1熔融共混而成。

81.所述乙烯

‑

乙烯醇共聚物的乙烯含量为40wt%、密度为1.19g/cm3,所述聚乙烯醇选自cw40

‑

705。

82.所述全降解高阻隔共挤袋的整体厚度为0.5mm,所述pla表层、第一可降解粘结层、阻隔层、第二可降解粘结层和pla封口层的各层厚度之比为10:2:40:2:15。

83.所述全降解高阻隔共挤袋的制备方法,包括如下步骤:

84.(s1)、将各层原料分别加入各层挤出机进行熔融塑化,得到各层熔融物料;

85.(s2)、步骤(s1)得到的各层熔融物料进入层叠式模头完成共挤,形成膜坯;

86.(s3)、步骤(s2)形成的膜坯在吹胀比为1:5、温度为90℃的条件下进行吹膜,再经25℃水冷定型,即得共挤膜;

87.(s4)、取步骤(s3)的共挤膜,裁切成两片后,热压封边,即得全降解高阻隔共挤袋。

88.实施例4

89.一种全降解高阻隔共挤袋,包括袋体,所述袋体由两片共挤膜热压封边而成,所述共挤膜包括依次设置的pla表层、第一可降解粘结层、阻隔层、第二可降解粘结层和pla封口层,所述阻隔层为pvoh改性evoh材料层。

90.所述pla表层的原料和pla封口层的原料均采用密度为1.24g/cm3、以及在210℃/2.16kg负荷条件下熔融指数为16g/10min的聚乳酸。

91.所述第一可降解粘结层的原料和第二可降解粘结层的原料均采用聚乳酸、马来酸酐改性聚乳酸和马来酸酐接枝聚乙烯按重量比7:2.6:1混合而成。

92.所述马来酸酐接枝聚乙烯选自pe1040,所述聚乳酸选自3052d。

93.所述马来酸酐改性聚乳酸的制备方法包括如下步骤:

94.(a1)、按重量份计,取28份聚乳酸粉末、2.5份马来酸酐粉末和0.06份引发剂混匀,真空状态下升温至100℃反应3.8h,得到半成品;

95.(a2)、向半成品中加入一定量的四氢呋喃混合,使半成品浸泡于四氢呋喃即可,再加入一定量的水搅拌,加水量是四氢呋喃重量的5倍,析出沉淀,分离,取沉淀物,在真空下干燥,得到无色透明状固体,即得马来酸酐改性聚乳酸。

96.所述引发剂为过氧化二苯甲酰。

97.所述阻隔层的原料采用乙烯

‑

乙烯醇共聚物和聚乙烯醇按重量比3.8:1熔融共混而成。

98.所述乙烯

‑

乙烯醇共聚物的乙烯含量为32%、密度为1.12g/cm3,所述聚乙烯醇选自cw40

‑

705。

99.所述全降解高阻隔共挤袋的整体厚度为0.2mm,所述pla表层、第一可降解粘结层、阻隔层、第二可降解粘结层和pla封口层的各层厚度之比为6:2:25:2:12。

100.所述全降解高阻隔共挤袋的制备方法,包括如下步骤:

101.(s1)、将各层原料分别加入各层挤出机进行熔融塑化,得到各层熔融物料;

102.(s2)、步骤(s1)得到的各层熔融物料进入层叠式模头完成共挤,形成膜坯;

103.(s3)、步骤(s2)形成的膜坯在吹胀比为1:4、温度为75℃的条件下进行吹膜,再经20℃水冷定型,即得共挤膜;

104.(s4)、取步骤(s3)的共挤膜,裁切成两片后,热压封边,即得全降解高阻隔共挤袋。

105.对比例1

106.本对比例与实施例1的区别在于:

107.一种共挤膜,取自申请号201911330358.x为一种微波炉用食品包装袋的说明书0063

‑

0078段的共挤膜。

108.对比例2

109.本对比例与实施例1的区别在于:

110.所述马来酸酐改性聚乳酸替换为马来酸酐接枝聚乙烯at2235e。

111.对比例3

112.本对比例与实施例1的区别在于:

113.所述马来酸酐粉末的重量份用量为12份。

114.对比例4

115.本对比例与实施例1的区别在于:

116.所述阻隔层的原料采用乙烯

‑

乙烯醇共聚物和聚乙烯醇按重量比1:1熔融共混而成。

117.实施例5

118.取实施例1

‑

4和对比例1

‑

4的共挤膜,分别测试其降解率、拉断力、穿刺强度和氧气透过率,测试方法如下:

119.降解率:依照《gb/t 18006.2

‑

1999一次性可降解餐饮具降解性能试验方法》中的附录d:生物降解性材料可堆肥性试验方法,测试并计算生物降解率r,单位为%;

120.拉断力:依照《gb/t 10004

‑

2008》6.6.3的规定,测试共挤膜的拉断力,单位为n;

121.穿刺强度:依照《gb/t 10004

‑

2008》6.6.13的规定,测试共挤膜的穿刺强度,单位为n;

122.氧气透过率:依照《gb/t 1038

‑

2000》的规定进行测试,单位为cm3/(m2·

24h

·

0.1mpa)。

123.测试结果如下表所示:

[0124] 降解率拉断力穿刺强度氧气透过率实施例187.024819实施例285.521620实施例387.926917

实施例487.224718对比例12.625618对比例270.422519对比例381.817619对比例489.518617

[0125]

由上表可知,本技术的共挤膜采用pla表层、第一可降解粘结层、阻隔层、第二可降解粘结层和pla封口层,且阻隔层为pvoh改性evoh材料层,既能达到共挤膜全降解,避免生产的共挤袋丢弃后造成白色污染,又能保证共挤膜的阻隔性和穿刺强度,达到业内使用要求。

[0126]

上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。