1.本发明涉及防爆技术领域,特别涉及一种阻隔防爆体、阻隔防爆材料及其制造方法。

背景技术:

2.为了避免液体、气体易燃易爆物品在运输和存储时发生爆炸,多采用蜂窝状抑爆材料进行防护。在阻隔防爆技术中,抑爆材料多为将铝合金箔叠制、绕制或拉伸成的蜂窝状或其他形状的单元体。其中,现有的铝合金箔的化学成分重量百分比为,例如:mn为0.8~1.8,fe为0.3~0.7,si为0.3~0.6,cu为0.1~0.2,zn为0.1,mg为0.03~0.1,余量为al;或mn为1.0~1.2,fe为0.4~0.6,si为0.4,cu为0.02~0.06,ti为0.02~0.03,余量为al。这种抑爆材料所采用的铝合金箔强度与延展性、延伸率以及力学性能稳定性均较差,无法满足特定场合的需求。

技术实现要素:

3.针对现有技术的不足,本发明的目的在于,提供一种阻隔防爆体、阻隔防爆材料及其制造方法,以期至少部分解决现有技术中抑爆材料强度与延展性、延伸率以及力学性能稳定性较差的技术问题。

4.为达到此发明目的,本发明采用以下技术方案:

5.一种阻隔防爆体,所述阻隔防爆体包括多层铝合金箔,所述铝合金箔包括依次设置的至少一层外层箔、至少一层中间层箔和至少一层内层箔;

6.各所述外层箔切缝并扩展成棱形网状结构,各所述中间层箔切缝并扩展成方形网状结构,各所述内层箔切缝并扩展成三角形网状结构,且各铝合金箔层上的网格交错叠合以形成无序交错结构。

7.一种阻隔防爆材料,用于制造如上所述的阻隔防爆体,所述阻隔防爆材料的铝合金箔的金属成分质量百分比为:锰为0.8

‑

1,铁为0.3

‑

0.5,硅为0.3,镁为0.03

‑

0.08,碳颗粒为0.02

‑

0.05,钛为0.01

‑

0.02,余量为al;其中镁与碳颗粒的质量百分比之和为0.06

‑

0.08。

8.进一步地,所述铝合金箔的金属成分质量百分比为:锰为0.9,铁为0.4,硅为0.3,镁为0.04,碳颗粒为0.03,钛为0.01,余量为al;其中镁与碳颗粒的质量百分比之和为0.07。

9.进一步地,所述外层箔的铝箔厚度为0.02

‑

0.2mm,宽度为50

‑

800mm,铝箔上的切缝长度为8

‑

25mm,棱形网眼的最大对角线长度为6

‑

22mm,棱形网眼的最小对角线长度为3

‑

11mm。

10.进一步地,所述中间层箔的铝箔厚度为0.03

‑

0.18mm,宽度为50

‑

800mm,铝箔上的切缝长度为6

‑

20mm,方形网眼的边长为5

‑

15mm。

11.进一步地,所述内层箔的铝箔厚度为0.04

‑

0.16mm,宽度为50

‑

800mm,铝箔上的切缝长度为4

‑

18mm,三角形网眼的边长为2

‑

10mm。

12.一种制造方法,用于制造如上所述的阻隔防爆材料,包括以下步骤:

13.将以下金属成分质量百分比的金属成分混合并制造铝合金箔坯料:锰为0.8

‑

1,铁为0.3

‑

0.5,硅为0.3,镁为0.03

‑

0.08,碳颗粒为0.02

‑

0.05,钛为0.01

‑

0.02,余量为al;其中,镁与碳颗粒的质量百分比之和为0.06

‑

0.08;

14.经过多道轧制将坯料高效热轧到目标值,各轧制道次的轧制速度为15

‑

45m/min,各轧制道次的压下量控制在60

‑

80%,在各轧制道次轧制前预热坯料,并控制各轧制道次轧制前的预热温度和轧制温度均为200

‑

400℃;

15.退火,退火温度为150

‑

300℃,退火时间为50

‑

200s;

16.将轧制并退火后得到的铝合金箔坯料切缝并扩展,将各外层箔切缝并扩展成棱形网状结构,将各中间层箔切缝并扩展成方形网状结构,将各内层箔切缝并扩展成三角形网状结构,将各铝合金箔层上的网格交错叠合以形成无序交错结构。

17.进一步地,控制各轧制道次轧制前的预热时间为3~12min。

18.相对于现有技术,本发明具有以下有益效果:本发明提供的阻隔防爆体包括多层铝合金箔,所述铝合金箔包括依次设置的至少一层外层箔、至少一层中间层箔和至少一层内层箔;各所述外层箔切缝并扩展成棱形网状结构,各所述中间层箔切缝并扩展成方形网状结构,各所述内层箔切缝并扩展成三角形网状结构,且各铝合金箔层上的网格交错叠合以形成无序交错结构。通过在各层箔上设置不同形状的网格,使得相邻层与层之间交错更加无序化,进而提高了强度、延展性和力学性能稳定性等。

19.本发明提供的阻隔防爆材料中,其铝合金箔的金属成分质量百分比为:锰为0.8

‑

1,铁为0.3

‑

0.5,硅为0.3,镁为0.03

‑

0.08,碳颗粒为0.02

‑

0.05,钛为0.01

‑

0.02,余量为al;其中镁与碳颗粒的质量百分比之和为0.06

‑

0.08。其通过增加镁元素和碳颗粒改善材料延展性,从而解决了现有技术中抑爆材料强度与延展性、延伸率以及力学性能稳定性较差的技术问题。

附图说明

20.本说明书将以示例性实施例的方式进一步说明,这些示例性实施例将通过附图进行详细描述。这些实施例并非限制性的,在这些实施例中,相同的编号表示类似的结构,其中:

21.图1是根据本技术一些实施例所示的阻隔防爆材料的示意图。

22.图2是根据本技术一些实施例所示的铝合金箔的外层箔、中间层箔和内层箔的示意图。

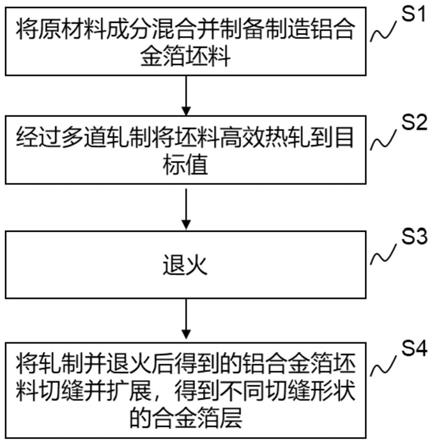

23.图3是根据本技术一些实施例所示的制造阻隔防爆材料的方法示意图。

具体实施方式

24.下面对本发明实施例进行详细描述。

25.需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合;并且,基于本公开中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本公开保护的范围。

26.需要说明的是,下文描述在所附权利要求书的范围内的实施例的各种方面。应显而易见,本文中所描述的方面可体现于广泛多种形式中,且本文中所描述的任何特定结构

及/或功能仅为说明性的。基于本公开,所属领域的技术人员应了解,本文中所描述的一个方面可与任何其它方面独立地实施,且可以各种方式组合这些方面中的两者或两者以上。举例来说,可使用本文中所阐述的任何数目个方面来实施设备及/或实践方法。另外,可使用除了本文中所阐述的方面中的一或多者之外的其它结构及/或功能性实施此设备及/或实践此方法。

27.如图1所示,在一种具体实施方式中,本发明所提供的阻隔防爆体包括多层铝合金箔100,铝合金箔100的层数可根据使用需求选择,以满足防爆要求为准。其中,所述铝合金箔100包括依次设置的至少一层外层箔110、至少一层中间层箔120和至少一层内层箔130;也就是说,可以将若干层铝合金箔划分为三个层组,位于外周的层组为外层箔110,位于中间层的层组为中间层箔120,位于内侧的层组为内层箔130。在一些实施例中,各层箔上切缝并扩展成不同形状。例如,如图2所示,各所述外层箔110切缝并扩展成棱形网状结构,各所述中间层箔120切缝并扩展成方形网状结构,各所述内层箔130切缝并扩展成三角形网状结构,且各铝合金箔层上的网格交错叠合以形成无序交错结构。在成网后,不同层之间的网状结构由于形状不同,产生交错的可能性更低,从而保证了交错结构的无序性,此时交错结构可以将空间分割成多个细小空间,有效遏制火焰的传播,使爆燃压力波急剧衰减,进而提高了防爆性能。

28.在另一种具体实施方式中,本发明所提供的阻隔防爆材料用于制造如上所述的阻隔防爆体,所述阻隔防爆材料的铝合金箔的金属成分质量百分比为:锰为0.8

‑

1,铁为0.3

‑

0.5,硅为0.3,镁为0.03

‑

0.08,碳颗粒为0.02

‑

0.05,钛为0.01

‑

0.02,余量为al;其中镁与碳颗粒的质量百分比之和为0.06

‑

0.08。

29.优选地,所述铝合金箔的金属成分质量百分比为:锰为0.9,铁为0.4,硅为0.3,镁为0.04,碳颗粒为0.03,钛为0.01,余量为al;其中镁与碳颗粒的质量百分比之和为0.07。

30.其中,所述外层箔的铝箔厚度为0.02

‑

0.2mm,宽度为50

‑

800mm,铝箔上的切缝长度为8

‑

25mm,棱形网眼的最大对角线长度为6

‑

22mm,棱形网眼的最小对角线长度为3

‑

11mm。所述中间层箔的铝箔厚度为0.03

‑

0.18mm,宽度为50

‑

800mm,铝箔上的切缝长度为6

‑

20mm,方形网眼的边长为5

‑

15mm。所述内层箔的铝箔厚度为0.04

‑

0.16mm,宽度为50

‑

800mm,铝箔上的切缝长度为4

‑

18mm,三角形网眼的边长为2

‑

10mm。

31.在一些实施例中,铝合金箔100的不同层上的切缝尺寸可以更小,以使得交错结构可以将空间分割成更多更细小的空间。例如,外层箔110的铝箔上的切缝长度为5

‑

10mm,棱形网眼的最大对角线长度为3

‑

8mm,棱形网眼的最小对角线长度为2

‑

6mm。又例如,中间层箔120的铝箔上的切缝长度为4

‑

9mm,方形网眼的边长为3

‑

7mm。内层箔130的铝箔上的切缝长度为3

‑

6mm,三角形网眼的边长为2

‑

4mm。

32.在一些实施例中,铝合金箔100包括依次设置的多层外层箔110、多层中间层箔120和多层内层箔130。各所述多层外层箔110、各所述多层中间层箔120和/或各所述多层内层箔130上的切缝尺寸不同,以此增加交错结构的无序性,提高其防爆性能。

33.在一些实施例中,阻隔防爆体包括多层铝合金箔。不同层铝合金箔上的切缝尺寸不同。例如,阻隔防爆体包括两层铝合金箔。第一层铝合金箔包括依次设置的至少一层第一外层箔、至少一层第一中间层箔和至少一层第一内层箔;第二层铝合金箔包括依次设置的至少一层第二外层箔、至少一层第二中间层箔和至少一层第二内层箔。所述至少一层第一

外层箔上的切缝尺寸与所述至少一层第二外层箔上的切缝尺寸不同。所述至少一层第一中间层箔上的切缝尺寸与所述至少一层第二中间层箔上的切缝尺寸不同。所述至少一层第一内层箔上的切缝尺寸与所述至少一层第二内层箔上的切缝尺寸不同。在一些实施例中,不同层铝合金箔上的切缝尺寸由内到外逐步减小,以有效遏制火焰的传播,使爆燃压力波急剧衰减,进而提高了防爆性能。

34.进一步地,本发明还提供一种制造方法,用于制造如上所述的阻隔防爆材料,如图3所示,该制造方法包括以下步骤:

35.s1:将以下金属成分质量百分比的金属成分混合并制造铝合金箔坯料:锰为0.8

‑

1,铁为0.3

‑

0.5,硅为0.3,镁为0.03

‑

0.08,碳颗粒为0.02

‑

0.05,钛为0.01

‑

0.02,余量为al;其中,镁与碳颗粒的质量百分比之和为0.06

‑

0.08;

36.s2:经过多道轧制将坯料高效热轧到目标值,各轧制道次的轧制速度为15

‑

45m/min,各轧制道次的压下量控制在60

‑

80%,在各轧制道次轧制前预热坯料,并控制各轧制道次轧制前的预热温度和轧制温度均为200

‑

400℃,并控制各轧制道次轧制前的预热时间为3~12min;

37.s3:退火,退火温度为150

‑

300℃,退火时间为50

‑

200s;

38.s4:将轧制并退火后得到的铝合金箔坯料切缝并扩展,将各外层箔切缝并扩展成棱形网状结构,将各中间层箔切缝并扩展成方形网状结构,将各内层箔切缝并扩展成三角形网状结构,将各铝合金箔层上的网格交错叠合以形成无序交错结构。

39.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

40.实施例1

41.在实施例1中,本发明所提供的阻隔防爆体包括多层铝合金箔,其中,所述铝合金箔包括依次设置的10层外层箔、10层中间层箔和10层内层箔。各所述外层箔切缝并扩展成棱形网状结构,所述外层箔的铝箔厚度为0.1mm,宽度为120mm,铝箔上的切缝长度为15mm,棱形网眼的最大对角线长度为18mm,棱形网眼的最小对角线长度为9mm。各所述中间层箔切缝并扩展成方形网状结构,所述中间层箔的铝箔厚度为0.1mm,宽度为300mm,铝箔上的切缝长度为15mm,方形网眼的边长为10mm。各所述内层箔切缝并扩展成三角形网状结构,所述内层箔的铝箔厚度为0.08mm,宽度为300mm,铝箔上的切缝长度为15mm,三角形网眼的边长为6mm。各铝合金箔层上的网格交错叠合以形成无序交错结构。

42.在该实施例1中,用于制造如上所述的阻隔防爆体的阻隔防爆材料中,铝合金箔的金属成分质量百分比为:锰为0.9,铁为0.4,硅为0.3,镁为0.04,碳颗粒为0.03,钛为0.01,余量为al;其中镁与碳颗粒的质量百分比之和为0.07。

43.在该实施例1中,用于制造如上所述的阻隔防爆材料的制造方法包括以下步骤:

44.s101:将以下金属成分质量百分比的金属成分混合并制造铝合金箔坯料:锰为0.9,铁为0.4,硅为0.3,镁为0.04,碳颗粒为0.03,钛为0.01,余量为al;其中镁与碳颗粒的质量百分比之和为0.07;

45.s102:经过多道轧制将坯料高效热轧到目标值,各轧制道次的轧制速度为30m/min,各轧制道次的压下量控制在70%,在各轧制道次轧制前预热坯料,并控制各轧制道次轧制前的预热温度和轧制温度均为300℃,并控制各轧制道次轧制前的预热时间为10min;

46.s103:退火,退火温度为200℃,退火时间为80s;

47.s104:将轧制并退火后得到的铝合金箔坯料切缝并扩展,将各外层箔切缝并扩展成棱形网状结构,将各中间层箔切缝并扩展成方形网状结构,将各内层箔切缝并扩展成三角形网状结构,将各铝合金箔层上的网格交错叠合以形成无序交错结构。

48.实施例2

49.在实施例2中,本发明所提供的阻隔防爆体包括多层铝合金箔,其中,所述铝合金箔包括依次设置的6层外层箔、10层中间层箔和8层内层箔。各所述外层箔切缝并扩展成棱形网状结构,所述外层箔的铝箔厚度为0.09mm,宽度为400mm,铝箔上的切缝长度为20mm,棱形网眼的最大对角线长度为16mm,棱形网眼的最小对角线长度为8mm。各所述中间层箔切缝并扩展成方形网状结构,所述中间层箔的铝箔厚度为0.07mm,宽度为400mm,铝箔上的切缝长度为20mm,方形网眼的边长为8mm。各所述内层箔切缝并扩展成三角形网状结构,所述内层箔的铝箔厚度为0.12mm,宽度为400mm,铝箔上的切缝长度为9mm,三角形网眼的边长为7mm。各铝合金箔层上的网格交错叠合以形成无序交错结构。

50.在该实施例2中,用于制造如上所述的阻隔防爆体的阻隔防爆材料中,铝合金箔的金属成分质量百分比为:锰为0.93,铁为0.45,硅为0.3,镁为0.06,碳颗粒为0.02,钛为0.015,余量为al;其中镁与碳颗粒的质量百分比之和为0.08。

51.在该实施例2中,用于制造如上所述的阻隔防爆材料的制造方法包括以下步骤:

52.s201:将以下金属成分质量百分比的金属成分混合并制造铝合金箔坯料:锰为0.93,铁为0.45,硅为0.3,镁为0.06,碳颗粒为0.02,钛为0.015,余量为al;其中镁与碳颗粒的质量百分比之和为0.08;

53.s202:经过多道轧制将坯料高效热轧到目标值,各轧制道次的轧制速度为20m/min,各轧制道次的压下量控制在65%,在各轧制道次轧制前预热坯料,并控制各轧制道次轧制前的预热温度和轧制温度均为350℃,并控制各轧制道次轧制前的预热时间为10min;

54.s203:退火,退火温度为220℃,退火时间为60s;

55.s204:将轧制并退火后得到的铝合金箔坯料切缝并扩展,将各外层箔切缝并扩展成棱形网状结构,将各中间层箔切缝并扩展成方形网状结构,将各内层箔切缝并扩展成三角形网状结构,将各铝合金箔层上的网格交错叠合以形成无序交错结构。

56.实施例3

57.在实施例3中,本发明所提供的阻隔防爆体包括多层铝合金箔,其中,所述铝合金箔包括依次设置的6层外层箔、20层中间层箔和10层内层箔。各所述外层箔切缝并扩展成棱形网状结构,所述外层箔的铝箔厚度为0.15mm,宽度为80mm,铝箔上的切缝长度为12mm,棱形网眼的最大对角线长度为18mm,棱形网眼的最小对角线长度为9mm。各所述中间层箔切缝并扩展成方形网状结构,所述中间层箔的铝箔厚度为0.18mm,宽度为200mm,铝箔上的切缝长度为12mm,方形网眼的边长为9mm。各所述内层箔切缝并扩展成三角形网状结构,所述内层箔的铝箔厚度为0.1mm,宽度为200mm,铝箔上的切缝长度为13mm,三角形网眼的边长为7mm。各铝合金箔层上的网格交错叠合以形成无序交错结构。

58.在该实施例3中,用于制造如上所述的阻隔防爆体的阻隔防爆材料中,铝合金箔的金属成分质量百分比为:锰为0.88,铁为0.42,硅为0.3,镁为0.02,碳颗粒为0.05,钛为0.012,余量为al;其中镁与碳颗粒的质量百分比之和为0.07。

59.在该实施例3中,用于制造如上所述的阻隔防爆材料的制造方法包括以下步骤:

60.s301:将以下金属成分质量百分比的金属成分混合并制造铝合金箔坯料:锰为0.88,铁为0.42,硅为0.3,镁为0.02,碳颗粒为0.05,钛为0.012,余量为al;其中镁与碳颗粒的质量百分比之和为0.07;

61.s302:经过多道轧制将坯料高效热轧到目标值,各轧制道次的轧制速度为38m/min,各轧制道次的压下量控制在75%,在各轧制道次轧制前预热坯料,并控制各轧制道次轧制前的预热温度和轧制温度均为250℃,并控制各轧制道次轧制前的预热时间为10min;

62.s303:退火,退火温度为180℃,退火时间为100s;

63.s304:将轧制并退火后得到的铝合金箔坯料切缝并扩展,将各外层箔切缝并扩展成棱形网状结构,将各中间层箔切缝并扩展成方形网状结构,将各内层箔切缝并扩展成三角形网状结构,将各铝合金箔层上的网格交错叠合以形成无序交错结构。

64.实施例4

65.在实施例4中,本发明所提供的阻隔防爆体包括多层铝合金箔,其中,所述铝合金箔包括依次设置的12层外层箔、20层中间层箔和8层内层箔。各所述外层箔切缝并扩展成棱形网状结构,所述外层箔的铝箔厚度为0.05mm,宽度为500mm,铝箔上的切缝长度为20mm,棱形网眼的最大对角线长度为14mm,棱形网眼的最小对角线长度为7mm。各所述中间层箔切缝并扩展成方形网状结构,所述中间层箔的铝箔厚度为0.12mm,宽度为500mm,铝箔上的切缝长度为11mm,方形网眼的边长为10mm。各所述内层箔切缝并扩展成三角形网状结构,所述内层箔的铝箔厚度为0.08mm,宽度为500mm,铝箔上的切缝长度为15mm,三角形网眼的边长为8mm。各铝合金箔层上的网格交错叠合以形成无序交错结构。

66.在该实施例4中,用于制造如上所述的阻隔防爆体的阻隔防爆材料中,铝合金箔的金属成分质量百分比为:锰为0.95,铁为0.48,硅为0.3,镁为0.05,碳颗粒为0.03,钛为0.015,余量为al;其中镁与碳颗粒的质量百分比之和为0.08。

67.在该实施例4中,用于制造如上所述的阻隔防爆材料的制造方法包括以下步骤:

68.s401:将以下金属成分质量百分比的金属成分混合并制造铝合金箔坯料:锰为0.95,铁为0.48,硅为0.3,镁为0.05,碳颗粒为0.03,钛为0.015,余量为al;其中镁与碳颗粒的质量百分比之和为0.08;

69.s402:经过多道轧制将坯料高效热轧到目标值,各轧制道次的轧制速度为43m/min,各轧制道次的压下量控制在78%,在各轧制道次轧制前预热坯料,并控制各轧制道次轧制前的预热温度和轧制温度均为350℃,并控制各轧制道次轧制前的预热时间为10min;

70.s403:退火,退火温度为200℃,退火时间为150s;

71.s404:将轧制并退火后得到的铝合金箔坯料切缝并扩展,将各外层箔切缝并扩展成棱形网状结构,将各中间层箔切缝并扩展成方形网状结构,将各内层箔切缝并扩展成三角形网状结构,将各铝合金箔层上的网格交错叠合以形成无序交错结构。

72.实施例5

73.在实施例5中,本发明所提供的阻隔防爆体包括多层铝合金箔,其中,所述铝合金箔包括依次设置的8层外层箔、15层中间层箔和8层内层箔。各所述外层箔切缝并扩展成棱形网状结构,所述外层箔的铝箔厚度为0.09mm,宽度为600mm,铝箔上的切缝长度为20mm,棱形网眼的最大对角线长度为14mm,棱形网眼的最小对角线长度为7mm。各所述中间层箔切缝

并扩展成方形网状结构,所述中间层箔的铝箔厚度为0.16mm,宽度为600mm,铝箔上的切缝长度为11mm,方形网眼的边长为10mm。各所述内层箔切缝并扩展成三角形网状结构,所述内层箔的铝箔厚度为0.08mm,宽度为500mm,铝箔上的切缝长度为15mm,三角形网眼的边长为8mm。各铝合金箔层上的网格交错叠合以形成无序交错结构。

74.在该实施例5中,用于制造如上所述的阻隔防爆体的阻隔防爆材料中,铝合金箔的金属成分质量百分比为:锰为0.9,铁为0.5,硅为0.3,镁为0.03,碳颗粒为0.05,钛为0.01,余量为al;其中镁与碳颗粒的质量百分比之和为0.08。

75.在该实施例5中,用于制造如上所述的阻隔防爆材料的制造方法包括以下步骤:

76.s501:将以下金属成分质量百分比的金属成分混合并制造铝合金箔坯料:锰为0.9,铁为0.5,硅为0.3,镁为0.03,碳颗粒为0.05,钛为0.01,余量为al;其中镁与碳颗粒的质量百分比之和为0.08;

77.s502:经过多道轧制将坯料高效热轧到目标值,各轧制道次的轧制速度为45m/min,各轧制道次的压下量控制在80%,在各轧制道次轧制前预热坯料,并控制各轧制道次轧制前的预热温度和轧制温度均为300℃,并控制各轧制道次轧制前的预热时间为10min;

78.s503:退火,退火温度为250℃,退火时间为180s;

79.s504:将轧制并退火后得到的铝合金箔坯料切缝并扩展,将各外层箔切缝并扩展成棱形网状结构,将各中间层箔切缝并扩展成方形网状结构,将各内层箔切缝并扩展成三角形网状结构,将各铝合金箔层上的网格交错叠合以形成无序交错结构。

80.对比例1

81.对比例1中,一种阻隔防爆材料,由铝合金箔切缝并扩展成棱形网状,然后叠制或绕制成蜂窝状而成,铝合金箔层与层之间的网格交错叠合,若干层网格相互间形成无序交错结构;其中,铝合金箔的金属成分质量百分比为:mn为1.1,fe为0.5,si为0.4,cu为0.04,ti为0.025,余量为al。

82.对比例2

83.对比例2中,一种阻隔防爆材料,由铝合金箔切缝并扩展成棱形网状,然后叠制或绕制成蜂窝状而成,铝合金箔层与层之间的网格交错叠合,若干层网格相互间形成无序交错结构;其中,铝合金箔的金属成分质量百分比为:mn为1.1,fe为0.5,si为0.4,cu为0.04,ti为0.025,余量为al。

84.对比例3

85.对比例3中,铝合金箔的化学成分重量百分比为:锰为0.9,铁为0.34,硅为0.3,镁为0.02,碳颗粒为0.08,钛为0.01,余量为al。

86.对比例4

87.对比例4中,铝合金箔的化学成分重量百分比为:锰为0.9,铁为0.34,硅为0.3,镁为0.2,碳颗粒为0.01,钛为0.01,余量为al。

88.将本发明实施例1至实施例5提供的阻隔防爆材料,通过试验来系统评价其效果,评价维度包括强度、延展性、延展率和力学性能稳定性,以对比例1

‑

对比例4提供的阻隔防爆材料作为对照,并以实施例1为100%作为参照,测试结果如表1:

89.表1评价测试结果

[0090][0091][0092]

由表1的结果可以看出,本发明实施例1

‑

5所提供的阻隔防爆材料,通过将所述阻隔防爆体设置成包括依次设置的至少一层外层箔、至少一层中间层箔和至少一层内层箔的多层铝合金箔,且各所述外层箔切缝并扩展成棱形网状结构,各所述中间层箔切缝并扩展成方形网状结构,各所述内层箔切缝并扩展成三角形网状结构,各铝合金箔层上的网格交错叠合以形成无序交错结构,相较于蜂窝状或其他形状,该结构的阻隔防爆材料具有较高的强度与延展性、延伸率以及力学性能稳定性。

[0093]

申请人声明,本发明通过上述实施例来说明本发明的技术方案,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

[0094]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0095]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。