1.本发明属于稀贵金属检测技术领域,更具体地说,涉及一种采用火法熔炼铋捕集工艺检测钯炭催化剂相关物料及含单贵金属钯溶液中钯的检测新方法。

背景技术:

2.钯炭催化剂是将金属钯负载到活性炭形成负载型加氢精制催化剂,广泛应用于石油化工、医药工业、电子工业、香料工业、染料工业和精细化工等领域。在催化剂的生产制备过程中,钯的准确检测对于产品质量控制至关重要,钯炭催化剂中的钯含量是选择合适催化剂的重要参考;国外钯炭催化剂钯含量在1

‑

3%,国产催化剂中钯含量高达5

‑

10%,该类催化剂报废后成为重要的贵金属资源,而在回收过程中钯的快速精准检测对金属回收率起着重要的指导性。

3.针对钯炭催化剂中钯的检测可分为预处理

‑

仪器检测法、直接检测法、预处理

‑

滴定法。刘伟等针对钯炭催化剂(贵金属,2013,34(2):61

‑

63)采用hno3 hclo4消解碳后再王水溶解,或在马弗炉内700℃灼烧后王水溶解,icp

‑

aes检测pd,加标回收率99%

‑

101%,相对标准偏差<1%;肖红新等(材料研究与应用,2013,7(3):202

‑

204)针对废钯炭催化剂采用h2so4 hno3消解样品—甲酸还原—王水溶解进行预处理,原子吸收测定钯的加标回收率为98%

‑

102%,相对标准偏差<3%;易光硕等(申请号:02157951.2)采用王水溶解

‑

高氯酸对标准钯炭催化剂进行预处理,碘化钾 抗坏血酸显色—紫外分光光度计检测钯含量,检测结果平均值与钯炭催化剂中钯的标准值一致。采用酸解或焙烧预处理可以减少基体对检测结果的影响,催化剂在使用过程中部分钯会氧化为难溶于酸碱的pdo,影响样品中钯的湿法消解,可能导致检测结果偏低。

4.直接检测法测钯主要采用x射线荧光光谱分析仪(xrf)进行,胡国兴等(化学世界,1992,(10):464

‑

467)将配置标准样和失活钯炭催化剂磨成20μm粉末并与石蜡混匀,压片制样后xrf检测,绝对误差≤0.02%。xrf均采用内标法对钯检测,由于钯炭催化剂基体前处理方式不同,且不同型号钯炭催化剂采用的炭种类不同,如活性炭、椰壳炭等,对于不同型号的钯炭催化剂,xrf直接检测钯可能受限。

5.针对钯炭催化剂或钯炭催化剂冶金废料中的钯,黄瑶等(贵金属,2014,35(1):70

‑

74)将样品置于700℃马弗炉中灼烧去碳,再加入焦亚硫酸钾熔解,样品经盐酸溶解处理后,采用zn(no3)2滴定钯的回收率在99%

‑

100%,标准偏差<6%。滴定法虽可较准确的检测钯炭催化剂中的钯,但操作步骤较繁琐、多个环节操作不当会影响检测结果。

6.李可及等(冶金分析,2013,33(8):19

‑

23)采用铋试金预富集贫铂矿石中痕量金铂钯,合粒采用王水溶解后进行icp

‑

aes检测,钯的相对偏差为5.4%;张福元等(分析化学,2020,48(11):1590

‑

1596)采用铋试金富集废汽车催化剂中的钯,所得合粒经酸溶后采用icp

‑

oes检测,钯的相对偏差为0.2%。上述方法采用火试金富集

‑

王水溶解

‑

仪器检测贵金属,排除了样品中绝大部分杂质对仪器检测带来的影响,且检测精度相对较高,但一般需要使用大型检测仪器,成本相对较高。

技术实现要素:

7.1.要解决的问题

8.针对目前钯炭催化剂中钯的检测方法存在的预处理过程复杂、检测流程长或者通常需要借助昂贵仪器等的不足,提供了一种铋试金重量法检测钯炭催化剂等含钯物料中钯的方法。采用本发明的方法对钯炭催化剂等含钯物料中的钯含量进行检测,不仅可以有效保证检测结果的准确性,同时还具有操作流程短、检测速度快等优点。

9.2.技术方案

10.为了解决上述问题,本发明所采用的技术方案如下:

11.本发明的一种铋试金重量法检测钯炭催化剂中钯的方法,包括以下步骤:

12.步骤一、样品的准备及配料

13.将含钯试样与熔剂、捕集剂、还原剂按质量配比进行混合,并搅拌均匀;

14.步骤二、熔融造渣捕集钯

15.将混合好的物料通过坩埚置于马弗炉中,然后加热进行熔炼,熔炼结束后进行分离,得到富钯金属扣和熔渣;

16.步骤三、富钯金属扣的熔炼及钯合金的深度除杂

17.将富钯金属扣再次进行高温熔炼以进一步除去其中的贱金属和杂质,然后经酸洗、烘干后称量所得钯合金的重量;

18.步骤四、标准曲线绘制

19.分别移取不同体积的钯标准溶液,根据步骤一

‑

三进行操作,并根据标准溶液中钯含量及所得对应钯合金的质量进行线性拟合,绘制得到标准曲线;

20.步骤五、试样中钯含量的计算

21.根据步骤一

‑

步骤三对待测含钯试样进行熔炼捕集获得钯合金,然后根据拟合公式计算其中钯的质量,根据钯质量即直接计算得到待测样品中钯的含量。

22.目前,针对钯炭催化剂及其生产、回收过程中的固体冶金物料等含钯物质,采用现有方法对其中的钯含量进行检测时通常存在检测精度低、检测工艺复杂,或者需要借用昂贵仪器进行检测等问题,而本技术直接以已知含量的钯标准溶液为样品,通过线性拟合获得熔炼捕集所得钯合金中钯的质量与钯合金之间的线性方程,从而可以直接根据待测含钯样品经熔炼捕集后所得钯合金的质量计算得到待测样品中的钯含量,该检测方法操作简单,成本低,且检测精度较高。

23.更进一步的,步骤一中待测含钯试样如果为固体试样(如新制钯炭催化剂、使用中的催化剂、报废钯炭催化剂或钯炭催化剂生产及回收过程中的固体冶金物料),则先将其置于烘箱中烘至恒重,然后粉碎研磨至200

‑

350目,烘干后有利于试样的破碎及研磨,避免样品结块,导致试样均匀性较差;而样品粒度越细越有利于试样在熔炼过程中熔解,优选的,200目及以下较为适宜,但过细的粒度增加了制样的难度及成本。如果为液体试样(钯炭催化剂冶金过程中酸性、碱性、中性的含钯溶液),则将其置于电热板上蒸发至20ml以下,在取样过程中,较大的取样量使得在配料过程中物料结块,从而导致物料难以混合均匀,不利于钯的熔炼捕集,而当液体样小于20ml时基本不影响物料的均匀性。

24.更进一步的,步骤一中熔剂、捕集剂、还原剂的配比以控制熔渣的多元碱度为0.2

‑

1为准,当碱度过低则熔渣过于粘稠不利于金属微粒的沉降,碱度过高则熔渣过于稀薄,存

在捕集不完全且对坩埚腐蚀性较大的问题,优选的碱度为0.5,配料量在满足碱度的情况下,应不超过5#坩埚的85%,当配料量较多,在熔炼过程中易发生溢锅,而配料量过少易捕集不完全。所述坩埚为粘土坩埚、陶瓷坩埚、石墨坩埚、刚玉坩埚中的一种,其中,陶瓷坩埚易粘黏熔体,刚玉坩埚和石墨坩埚成本较高,优选成本较低的粘土坩埚。

25.更进一步的,所述熔剂包含酸性熔剂和碱性熔剂,其中酸性熔剂为含硅或含硼元素的酸性氧化物或盐,碱性熔剂为碳酸钠、碳酸氢钠、氯化钠、碳酸钾、碳酸氢钾、氯化钾中的至少一种;所述捕集剂为金属铋或铋的化合物,其添加量以控制金属扣质量范围为20

‑

35g且在渣中剩余5

‑

10g铋元素为准,金属扣质量低于20g时,容易造成试样中钯捕集不完全,金属扣质量较大,造成试样浪费,优选金属扣30g为宜;所述还原剂为不含贵金属的碳水化合物或炭素类。

26.更进一步的,所述酸性熔剂为二氧化硅、玻璃粉、硼砂、硼酸中的至少两种的组合,所述捕集剂为氧化铋、碳酸铋、碱式碳酸铋、氯氧铋中的至少一种;所述还原剂为脱水小麦杆、脱水玉米杆、脱水椰壳、干燥淀粉,木炭粉、焦炭粉、活性炭粉中的至少一种。

27.更进一步的,步骤二中熔炼捕集采用分段熔炼工艺,具体过程如下:

28.a)将配好料的坩埚置于常温马弗炉中,20

‑

45min内升至600

‑

800℃,保温一段时间;在较适宜的时间内将温度升至还原温度,坩埚内的反应较为平缓,若升温速度过快,则熔体反应剧烈,短时间产生大量气体使熔体发生喷溅,在20

‑

45min内升至还原温度,物料可进行正常熔炼,在30min左右时,反应产生的气体对坩埚内的熔体进行充分搅拌。而将还原温度控制在600

‑

800℃,此时熔渣为糊化状态,还原的金属微粒不至于发生沉降,当温度低于600℃时,捕集剂无法完全熔化,还原反应无法顺利进行,从而导致钯的捕集不完全;温度高于800℃时,熔渣粘度降低,部分金属微粒还未对钯进行充分捕集即已经开始沉降,本发明优选还原温度为700℃,从而可以保证金属微粒对物料中贵金属充分捕集且不发生沉降。

29.b)保温结束后,将炉温在10

‑

20min内升至1000

‑

1100℃,保温25

‑

35min;通过再次升温处理,可以使剩余未分解的溶剂充分分解产出气体,从而有利于熔体中钯的捕集,并使熔渣的粘度降低,而保温20

‑

30min则有利于金属微粒的沉降。

30.c)二次保温结束后,再将炉温在15min内升至1200

‑

1300℃,保温20min以上;进一步升高温度,熔渣的粘度进一步降低,利于金属微粒彻底沉降,优选的,熔炼温度1250℃为宜;经过步骤b)后还存在部分未沉降的贵金属微粒,保温时间20min以上,利于剩余的贵金属彻底沉降,但过长的保温时间增加能耗,因此保温时间20min为宜。

31.d)熔炼结束后取出坩埚,趁热将熔体倒至模具中,自然冷却至室温后进行熔渣和金属相的分离,得到富钯金属扣和熔渣。

32.更进一步的,步骤三中深度除杂的具体操作为:

33.a)将灰皿置于850

‑

900℃的马弗炉中,灼烧30min

‑

60min,将富钯金属扣按顺序置于灰皿中,炉门微开,在900

‑

1000℃熔炼至贱金属基本脱除;灰皿中的彻底焙烧,可以避免富钯金属扣熔炼熔体喷溅,当炉温较低时,若要完全燃烧其中的有机溶剂,必须延长灼烧时间,优选的,灼烧温度为900℃,灼烧时间35min。当控制熔炼温度为900

‑

1000℃时,贱金属主要以熔融状态存在,可被灰皿吸收,当灰皿中基本没有金属熔体时,贱金属基本脱除。

34.所述灰皿可为水泥灰皿、骨灰

‑

水泥灰皿、镁砂灰皿中的任一种,骨灰灰皿渗透性较好,利于捕集剂的吸收;水泥灰皿及镁砂灰皿渗透性较差,不利于捕集剂的吸收使得吹炼

时间延长,优选骨灰灰皿。

35.b)继续将炉温于10min内升至1200

‑

1300℃,保温5min

‑

20min深度除杂。较短时间内升温至1200

‑

1300℃,强化步骤a)所得钯合金表面部分贱金属熔体的吸收,其它贱金属直接挥发,较低的温度可能使灰皿短时间对贱金属熔体吸收不完全,需延长保温时间,优选的,深度除杂温度为1250℃,保温时间为10min,既可深度脱除贱金属,又可避免钯损失。

36.更进一步的,步骤三中经深度除杂后关闭马弗炉冷却至480

‑

520℃,按顺序取出灰皿并自然冷却至室温,然后向陶瓷坩埚内加入不超过2/3体积的酸洗液,依次取出灰皿中的钯合金放入对应坩埚中清洗至中性,最后经烘干后准确称量。

37.更进一步的,步骤三中对深度除杂后的钯合金进行清洗时向陶瓷坩埚内加入酸洗液,控制电热板200

‑

300℃将坩埚加热至微沸并保持10min以内,趁热倒出洗液后对钯合金进行清洗,以充分洗净钯合金表面的贱金属氧化物,过长的洗涤时间可能会导致钯合金表面微量的钯损失。

38.更进一步的,步骤三中的酸洗液为水杨酸、碳酸、醋酸、柠檬酸等非氧化性酸中的至少一种与盐酸的组合。

39.综上所述,本发明采用金属铋作为捕集剂对钯炭催化剂中的钯进行熔炼捕集,然后直接根据标准曲线通过称重法检测其中的钯含量,省去了现有其他检测方法的溶样过程,极大缩短了检测时间,且标准取线拟合度可到达0.9990,对该方法检测钯炭催化剂中钯具有极高的适应性,因此可快速、经济、准确地检测催化剂中的钯含量。同时,本发明采用较为常见的试剂及仪器,检测成本大大降低,检测更为方便,而采用对钯捕集效果较好的铋作为捕集剂,提高了对催化剂中钯检测的精度。

附图说明

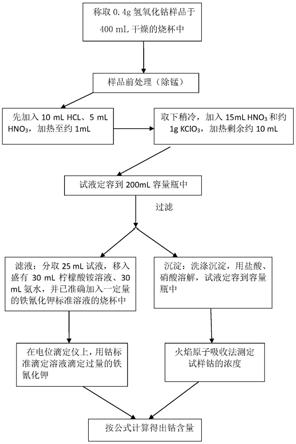

40.图1

‑

图6分别为实施例1

‑

6中的标准曲线拟合结果;

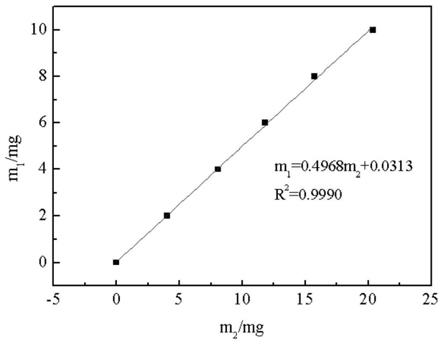

41.图中:m1—钯合金中钯的含量,mg;m2—火试金钯合金质量,mg。

具体实施方式

42.下面结合具体实施例对本发明进一步进行描述。

43.实施例1

44.本实施例的一种铋试金重量法检测钯炭催化剂中钯的方法,具体包括以下步骤:

45.步骤一、样品制备及熔炼配料

46.a)将新制钯炭催化剂在烘箱中烘至恒重,破碎研磨至200目,混合均匀后称取100.0mg样品。

47.b)将称好的样品及12g二氧化硅、20g硼砂、20g碳酸钠、10g碳酸氢钠、10g氯化钠、5g氯化钾、5g碳酸氢钾、5g碳酸钾、40g金属铋、0.3g破碎的脱水椰壳、2g干燥淀粉、0.2g木炭粉置于粘土坩埚中,控制碱度为0.3,搅拌均匀。

48.步骤二、熔融造渣捕集钯

49.a)将配好料的坩埚置于常温的马弗炉中,20min升至700℃还原捕集剂及贵金属,保温30min;

50.b)保温结束后,将炉温在20min升至1100℃,保温28min;

51.c)上述保温结束后,再将炉温在10min升至1200℃,保温20min。

52.d)熔炼结束后取出坩埚,趁热将熔体倒至模具中,自然冷却至室温后进行熔渣和金属相的分离,得到35g富钯金属扣和熔渣。

53.步骤三、富钯金属扣的熔炼及钯合金的深度除杂

54.a)将灰皿置于900℃的马弗炉中,灼烧30min,将富钯金属扣按顺序置于灰皿中,炉门微开,在950℃熔炼至贱金属基本脱除;

55.b)步骤三a)结束后,再将炉温5min升至1200℃,保温20min深度除杂,然后关闭马弗炉冷却至300℃左右时,按顺序取出灰皿并自然冷却至室温。

56.c)向陶瓷坩埚内加入不超过2/3体积的盐酸和醋酸的混合洗液,依次取出灰皿中的钯合金放入对应坩埚中,控制电热板280℃将坩埚加热至微沸并保持3min,趁热倒出洗液后将钯合金洗至中性,烘干后准确称量。

57.步骤四、标准曲线绘制及样品中钯含量的计算

58.a)分别移取钯含量为2mg、4mg、6mg、8mg、10mg标准溶液,根据步骤一、二、三进行操作,并根据标准溶液中钯含量及所得钯合金质量进行线性拟合,得到如图1所示拟合结果。

59.b)新制钯炭催化剂火试金所得钯合金质量为9.98mg,根据拟合公式计算其中钯质量为4.99mg,根据钯质量计算样品钯含量为4.99%。

60.实施例2

61.本实施例的一种铋试金重量法检测钯炭催化剂中钯的方法,具体包括以下步骤:

62.步骤一、样品制备及熔炼配料

63.a)将使用过程中的钯炭催化剂在烘箱中烘至恒重,破碎研磨至300目,混合均匀后称取500.0mg样品。

64.b)将称好的样品及10g玻璃粉、13g硼砂、60g碳酸钠、10金属铋、33g氧化铋、14g碳酸铋、0.5g活性炭粉、1g破碎的脱水玉米杆置于粘土坩埚中,控制碱度为0.2,搅拌均匀。

65.步骤二、熔融造渣捕集钯

66.a)将配好料的坩埚置于常温的马弗炉中,30min升至750℃还原捕集剂及贵金属,并保温28min;

67.b)保温结束后,将炉温在15min升至1080℃,保温35min;

68.c)上述保温结束后,再将炉温在15min升至1220℃,保温30min。

69.d)熔炼结束后取出坩埚,趁热将熔体倒至模具中,自然冷却至室温后进行熔渣和金属相分离,得到20g富钯金属扣和熔渣。

70.步骤三、富钯金属扣的熔炼及钯合金的深度除杂

71.a)将灰皿置于850℃的马弗炉中,灼烧60min,将富钯金属扣按顺序置于灰皿中,炉门微开,在920℃熔炼至贱金属基本脱除;

72.b)步骤三a)结束后,再将炉温10min升至1250℃,保温10min深度除杂,然后关闭马弗炉却至200℃左右时,按顺序取出灰皿并自然冷却至室温。

73.c)向陶瓷坩埚内加入不超过2/3体积的盐酸和柠檬酸的混合洗液,依次取出灰皿中的钯合金放入对应坩埚中,控制电热板250℃将坩埚加热至微沸并保持5min,趁热倒出洗液后将钯合金洗至中性,烘干后准确称量。

74.步骤四、标准曲线绘制及试样中钯含量的计算

75.a)分别移取钯含量为1mg、3mg、5mg、7mg、9mg标准溶液,根据步骤一、二、三进行操作,并根据标准溶液中钯含量及所得钯合金质量进行线性拟合,得到如图2所示的拟合结果。

76.b)使用过程中的钯炭催化剂火试金所得钯合金质量为10.11mg,根据拟合公式计算其中钯质量为5.10mg,根据钯质量计算样品钯含量为1.00%。

77.实施例3

78.本实施例的一种铋试金重量法检测钯炭催化剂中钯的方法,具体包括以下步骤:

79.步骤一、样品制备及熔炼配料

80.a)将废钯炭催化剂在烘箱中烘至恒重,破碎研磨至250目,混合均匀后称取50.000g样品。

81.b)将称好的样品及30g玻璃粉、20g二氧化硅、30g碳酸钠、14g碳酸铋、5g金属铋、22g氧化铋、25g碱式碳酸铋、1.2g氯氧铋、6g破碎的脱水小麦杆置于粘土坩埚中,控制碱度为0.6,搅拌均匀。

82.步骤二、熔融造渣捕集钯

83.a)将配好料的坩埚置于常温的马弗炉中,28min升至650℃还原捕集剂及贵金属,并保温25min;

84.b)保温结束后,将炉温在5min升至1300℃,保温50min;

85.c)上述保温结束后,再将炉温在18min升至1080℃,保温35min。

86.d)熔炼结束后取出坩埚,趁热将熔体倒至模具中,自然冷却至室温后进行熔渣和金属相分离,得到25g富钯金属扣和熔渣。

87.步骤三、富钯金属扣的熔炼及钯合金的深度除杂

88.a)将灰皿置于870℃的马弗炉中,灼烧55min,将富钯金属扣按顺序置于灰皿中,炉门微开,在960℃熔炼至贱金属基本脱除;

89.b)步骤三a)结束后,再将炉温10min升至1300℃,保温15min深度除杂,然后关闭马弗炉冷却至450℃左右时,按顺序取出灰皿并自然冷却至室温。

90.c)向陶瓷坩埚内加入不超过2/3体积的盐酸、水杨酸、碳酸的混合洗液,依次取出灰皿中的钯合金放入对应坩埚中,控制电热板220℃将坩埚加热至微沸并保持8min,趁热倒出洗液后将钯合金洗至中性,烘干后准确称量。

91.步骤四、标准曲线绘制及试样中钯含量的计算

92.a)分别移取钯含量为2mg、4mg、6mg、8mg、10mg标准溶液,根据步骤一、二、三进行操作,并根据标准溶液中钯含量及所得钯合金质量进行线性拟合,得到如图3所示的拟合结果。

93.b)废钯炭催化剂火试金所得钯合金质量为2.94mg,根据拟合公式计算其中钯质量为1.5mg,根据钯质量计算样品钯含量为30.00g/t。

94.实施例4

95.本实施例的一种铋试金重量法检测钯炭催化剂中钯的方法,具体包括以下步骤:

96.步骤一、样品制备及熔炼配料

97.a)将废钯炭催化剂回收过程某一冶金废料在烘箱中烘至恒重,破碎研磨至325目,混合均匀后称取100.0g样品。

98.b)将称好的样品及32g玻璃粉、30g二氧化硅、22g碳酸钠、5g氯化钾、14g碳酸铋、42g氧化铋、14.4g氯氧铋、0.5g木炭粉、0.2g焦炭粉、0.3g活性炭粉、2g破碎的脱水小麦杆置于粘土坩埚中,控制碱度为0.8,搅拌均匀。

99.步骤二、熔融造渣捕集钯

100.a)将配好料的坩埚置于常温的马弗炉中,40min升至800℃还原捕集剂及贵金属,并保温24min;

101.b)保温结束后,将炉温在10min升至1000℃,保温25min;

102.c)上述保温结束后,再将炉温在8min升至1250℃,保温60min。

103.d)熔炼结束后取出坩埚,趁热将熔体倒至模具中,自然冷却至室温后进行熔渣和金属相分离,得到30g富钯金属扣和熔渣。

104.步骤三、富钯金属扣的熔炼及钯合金的深度除杂

105.a)将灰皿置于860℃的马弗炉中,灼烧60min,将富钯金属扣按顺序置于灰皿中,炉门开微开,在1000℃熔炼至贱金属基本脱除;

106.b)步骤三a)结束后,再将炉温7min升至1230℃,保温18min深度除杂,然后关闭马弗炉冷却至500℃左右时,按顺序取出灰皿并自然冷却至室温。

107.c)向陶瓷坩埚内加入不超过2/3体积的盐酸、醋酸、柠檬酸、碳酸的混合洗液,依次取出灰皿中的钯合金放入对应坩埚中,控制电热板300℃将坩埚加热至微沸并保持7min,趁热倒出洗液后将钯合金洗至中性,烘干后准确称量。

108.步骤四、标准曲线绘制及试样中钯含量的计算

109.a)分别移取钯含量为1mg、3mg、5mg、7mg、9mg标准溶液,根据步骤一、二、三进行操作,并根据标准溶液中钯含量及所得钯合金质量进行线性拟合,得到如图4所示拟合结果。

110.b)新制钯炭催化剂火试金所得钯合金质量为2.78mg,根据拟合公式计算其中钯质量为1.41mg,根据钯质量计算样品钯含量为14.00g/t。

111.实施例5

112.本实施例的一种铋试金重量法检测钯炭催化剂中钯的方法,具体包括以下步骤:

113.步骤一、样品制备及熔炼配料

114.a)将钯炭催化剂回收过程中某一酸性废水量取50.00ml,在电热板上蒸至20ml,并冷却至室温。

115.b)将浓缩好的样品及30g玻璃粉、20g硼砂、20g硼酸、20g碳酸钾、10g碳酸氢钾、5g氯化钠、5g氯化钾、42g碳酸铋、44g氧化铋、1.5g破碎的脱水玉米秆、0.5g破碎的脱水椰壳、1.5g破碎的脱水小麦杆置于粘土坩埚中,控制碱度为1,搅拌均匀。

116.步骤二、熔融造渣捕集钯

117.a)将配好料的坩埚置于常温的马弗炉中,45min升至780℃还原捕集剂及贵金属,并保温22min;

118.b)保温结束后,将炉温在13min升至1020℃,保温38min;

119.c)上述保温结束后,再将炉温在12min升至1290℃,保温45min。

120.d)熔炼结束后取出坩埚,趁热将熔体倒至模具中,自然冷却至室温后进行熔渣和金属相分离,得到28g富钯金属扣和熔渣。

121.步骤三、富钯金属扣的熔炼及钯合金的深度除杂

122.a)将灰皿置于880℃的马弗炉中,灼烧50min,将富钯金属扣按顺序置于灰皿中,炉门微开,在980℃熔炼至贱金属基本脱除;

123.b)步骤三a)结束后,再将炉温6min升至1220℃,保温19min深度除杂,然后关闭马弗炉冷却至600℃时,按顺序取出灰皿并自然冷却至室温。

124.c)向陶瓷坩埚内加入不超过2/3体积的盐酸、醋酸、柠檬酸、水杨酸、碳酸的混合洗液,依次取出灰皿中的钯合金放入对应坩埚中,控制电热板240℃将坩埚加热至微沸并保持10min,趁热倒出洗液后将钯合金洗至中性,烘干后准确称量。

125.步骤四、标准曲线绘制及试样中钯含量的计算

126.a)分别移取钯含量为1mg、3mg、4mg、6mg、8mg、10mg标准溶液,根据步骤一、二、三进行操作,并根据标准溶液中钯含量及所得钯合金质量进行线性拟合,得到如图5所示的拟合结果。

127.b)新制钯炭催化剂火试金所得钯合金质量为8.0mg,根据拟合公式计算其中钯质量为4.03mg,根据钯质量计算样品钯含量为80.70mg/l。

128.实施例6

129.本实施例的一种铋试金重量法检测钯炭催化剂中钯的方法,具体包括以下步骤:

130.步骤一、样品制备及熔炼配料

131.a)将钯炭催化剂回收过程中某一中性废水量取200ml,在电热板上蒸至5ml,并冷却至室温。

132.b)将浓缩好的样品及12g二氧化硅、10g玻璃粉、10g硼砂、15g硼酸、20g碳酸钠、20g碳酸氢钾、3g氯化钠、28g碳酸铋、20g铋、22g氧化铋、0.5g破碎的脱水玉米秆、0.5g破碎的脱水椰壳、0.5g破碎的脱水小麦杆、0.2g干燥淀粉、0.2g木炭粉、0.3g焦炭粉、0.1g活性炭粉置于粘土坩埚中,控制碱度为0.5,搅拌均匀。

133.步骤二、熔融造渣捕集钯

134.a)将配好料的坩埚置于常温的马弗炉中,30min升至600℃还原捕集剂及贵金属,并保温29min;

135.b)保温结束后,将炉温在19min升至1060℃,保温40min;

136.c)上述保温结束后,再将炉温在7min升至1260℃,保温90min。

137.d)熔炼结束后取出坩埚,趁热将熔体倒至模具中,自然冷却至室温后进行熔渣和金属相分离,得到33g富钯金属扣和熔渣。

138.步骤三、富钯金属扣的熔炼及钯合金的深度除杂

139.a)将灰皿置于890℃的马弗炉中,灼烧40min,将富钯金属扣按顺序置于灰皿中,炉门微开,在970℃熔炼至贱金属基本脱除;

140.b)步骤三a)结束后,再将炉温9min升至1270℃,保温17min深度除杂,然后关闭马弗炉冷却至550℃时,按顺序取出灰皿并自然冷却至室温。

141.c)向陶瓷坩埚内加入不超过2/3体积的盐酸、水杨酸的混合洗液,依次取出灰皿中的钯合金放入对应坩埚中,控制电热板270℃将坩埚加热至微沸并保持4min,趁热倒出洗液后将钯合金洗至中性,烘干后准确称量。

142.步骤四、钯的工作曲线及计算

143.a)分别移取钯含量为1mg、3mg、4mg、6mg、8mg、10mg标准溶液,根据步骤一、二、三进

行操作,并根据标准溶液中钯含量及所得钯合金质量进行线性拟合,得到如图6所示的拟合结果。

144.b)新制钯炭催化剂火试金所得钯合金质量为5.6mg,根据拟合公式计算其中钯质量为2.84mg,根据钯质量计算样品钯含量为14.20mg/l。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。