1.本实用新型属于有机废液实验设备技术领域,涉及一种实验室有机废液和医疗废物一体化协同处理系统。

背景技术:

2.随着我国科学技术快速发展,高校、科研机构与企业的实验室不断扩建,实验室的种类、数量与规模也不断壮大,随之而来的则是实验室废弃物所带来的污染问题。实验室废弃物主要包括:固体废弃物,废液,废气,以及病毒和致病菌的生物性污染物等。高校实验室废弃物具有高毒性,高危害性,但环保部门并未列入环保检测的项目,即使列入,也因量小、易被生活污水稀释而难于检测到。

3.实验室废液主要来自各科研单位实验研究室和高等院校的科研和教学实验室。根据废液中所含主要污染物性质,可以分为实验室有机和无机废液两大类。无机废液主要含有重金属、重金属络合物、酸碱、氰化物、硫化物、卤素离子以及其他无机离子等。有机废液含有常用的有机溶剂、有机酸、醚类、多氯联苯、有机磷化合物、酚类、石油类、油脂类物质。相比而言,有机废液比无机废液污染的范围更广,带来的危害更严重。实验室废液有其自身的特殊性质:量少,间断性强,高危害,成分复杂多变。不同的废液,污染物组成不同,处理方法和效果也不相同。

4.目前实验室有机废液的处理一般方式是:集中收集,然后运送到专业处理机构进行处理。此种方法废弃物处理不及时,存在泄漏等安全隐患;且专业处理公司针对各种不同成分的有机废液的处理工艺繁琐,处理成本高。

5.另外,目前医疗垃圾一般也是集中收集,然后运送到专业处理机构通过高温蒸煮方式处理。此种方法废弃物处理不及时,存在泄漏等安全隐患;该高温蒸煮技术是一项成熟的技术,但是高温蒸煮系统整套设备不仅占地面积较大,其中采用的高温蒸煮用蒸器能耗比较高,因此成本较高。

6.因此迫切需要能够针对实验室有机废液和医疗废物进行一体化协同处理的技术,使得有机废液和医疗废物经有效联合处理后达到无害化,减量化,达标排放。且单量处理费用低。

技术实现要素:

7.针对现有技术存在的实验室有机废液和医疗废物处理不及时容易造成污染的不足,本实用新型提供了一种实验室有机废液和医疗废物一体化协同处理系统,其能够就地有效协同处理实验室有机废液和医疗废物,且使经处理后有机废液和医疗废物符合国家排放标准,可直接进行排放;本实用新型处理效率高,废弃物单量处理费用低。

8.为实现上述目的,本实用新型提供如下技术方案:

9.本实用新型提供一种实验室有机废液和医疗废物一体化协同处理系统,其中,所述的实验室有机废液和医疗废物一体化协同处理系统包括:

10.废液反应装置,在其底部连接的渣粒回收槽;在其末端依次设置的余热回收装置、烟气急冷脱硫一体化装置、烟气脱水装置、烟气净化装置;从余热回收装置出来的饱和蒸汽通过管路通入高温蒸煮装置;高温蒸煮装置连接蒸汽冷凝器,高温蒸煮装置以及蒸汽冷凝器通过管路连接一体化污水浓缩装置;烟气脱水装置的集水槽内的集水和烟气急冷脱硫一体化装置所产生的废水通过管路送入一体化污水浓缩装置;

11.废液经喷液器喷入废液反应装置内,经过废液反应装置反应得到反应产物,反应产物进入余热回收装置得以初步降温后,进入烟气急冷脱硫一体化装置进行急冷脱硫,之后流经烟气脱水装置脱除烟气中所含的水分,最后经过烟气净化装置过滤掉残留的有害成分;

12.经余热回收装置出来的一部分饱和蒸汽进入高温蒸煮装置对医疗废物进行高温蒸煮处理,医疗废物经高温蒸煮后的冷凝排水进入一体化污水浓缩装置;

13.高温蒸煮装置处理前由真空泵抽出的蒸汽进入蒸汽冷凝器,经蒸汽冷凝器冷凝后的液体进入一体化污水浓缩装置;

14.经蒸汽冷凝器后的不凝结气体连同真空泵抽出的蒸汽的不凝结气体,和一次风一起进入废液反应装置进行处理,同时烟气脱水装置的集水槽内的集水和烟气急冷脱硫一体化装置所产生的废水通过管路送入一体化污水浓缩装置进行处理;

15.余热回收装置出来的另一部分饱和蒸汽用于一体化污水浓缩装置中进行污水的浓缩,一体化污水浓缩装置产生的纯净水作为烟气急冷脱硫一体化装置的补水,浓缩后产生的废液送入废液反应装置进行处理。

16.更优选地,所述废液反应装置包括一级反应体和二级反应体;

17.所述一级反应体侧边靠近底部位置开有通孔,并通过倾斜向上的连接通道与二级反应体相通,该连接通道的方向与水平方向夹角15

°

~45

°

;一级反应体底部设有渣粒回收槽;

18.一级反应体内部设有稳焰器,并通入一次风使得通过设置在其上部的喷液器喷入的废液进行雾化;

19.二级反应体的顶部一侧为斜面,另一侧为竖直面;斜面和竖直面在二级反应体顶部形成出口,并在出口末端连通余热回收装置3。

20.更优选地,所述一级反应体包括:下部折弯段、中部直立段和上部渐缩段;

21.所述中部直立段和上部渐缩段的中心线重合;下部折弯段与中部直立段偏心布置,且下部折弯段一侧边靠近底部位置开有通孔,该通孔通过连接通道与二级反应体相通;

22.所述上部渐缩段设有用于通入一次风的一次送风装置,其顶部布置有喷液器。

23.更优选地,所述喷液器包括一级喷液器和二级喷液器;

24.所述一级喷液器布置在一级反应体上部渐缩段的顶部中心且方向垂直向下;所述二级喷液器设置在一级反应体上部渐缩段的两锥面上,且所述二级喷液器的中心线与竖直方向的夹角30

°‑

45

°

,且所述二级喷液器喷射交点在一级反应体的中心线上。

25.更优选地,在所述中直段内布置有稳焰器;

26.所述稳焰器整体呈涡轮型结构,其中部为类椭圆形实心,实心四周为涡轮式通道。

27.更优选地,靠近所述通孔位置布置有导流拱,所述导流拱与一级反应体侧边的壁面形成喉部。

28.更优选地,所述二级反应体的顶端左侧为向右倾斜的斜面,右侧为竖直面;斜面和竖直面在二级反应体顶端形成出口,所述二级反应体的出口截面约为中部截面的1/2~2/3;或者,

29.所述二级反应体的顶端右侧为向左倾斜的斜面,左侧为竖直面;斜面和竖直面在二级反应体顶端形成出口,二级反应体的出口截面约为中部截面的1/2~2/3。

30.更优选地,所述二级反应体内部自下向上交错设有多级导流拱;最下端的导流拱为小拱,与竖直方向夹角90

°

~150

°

;位于上面的导流拱为大拱,与竖直方向夹角30

°

~60

°

;同时在每级导流拱对面布置有二次送风装置、三次送风装置,分别向二级反应体内部通入二次风和三次风。

31.更优选地,所述烟气脱水装置包括:

32.前序脱水装置、末端脱水装置、在末端脱水装置底部设的集水槽;

33.前序脱水装置中设置多级脱水体,含水烟气依次经过前序脱水装置多级脱水后,凝结的水珠和其余烟气一起进入末端脱水装置;经末端脱水装置冲击后回落的水滴汇集到集水槽中。

34.更优选地,所述末端脱水装置包括竖直挡板、在竖直挡板一侧倾斜布置的倾斜挡板和在竖直挡板另一侧倾斜布置的回流挡板;倾斜挡板和回流挡板形成下端开口的倒v型结构,且其下端开口通向集水槽;倾斜挡板与水平面的夹角小于回流挡板与水平面的夹角,使脱水装置整体呈偏心结构;竖直挡板和倾斜挡板构成突缩结构;竖直挡板和回流挡板构成突扩结构;竖直挡板的垂直投影落在倾斜挡板上,且其底端与倾斜挡板有使得含水烟气通过间隙;回流挡板靠近顶端位置开有通向烟气净化装置的烟气通口;

35.或者,

36.所述末端脱水装置为左右对称结构的双脱水结构,其包括竖直挡板、倾斜挡板和回流挡板;所述竖直挡板和对称布置在竖直挡板两侧的倾斜挡板构成两个突缩结构;两块回流挡板呈倒v型结构,底端开口并连接集水槽,两侧的回流挡板和倾斜挡板构成左右对称的突扩结构,且两个突扩结构的扩口分别通向布置在末端脱水装置两侧的烟气净化装置;

37.或者,

38.所述末端脱水装置包括左右对称结构的双脱水结构,以及在双脱水结构的两侧分别加设有集聚桶;所述双脱水结构包括竖直挡板、倾斜挡板和回流挡板;所述竖直挡板和对称布置在竖直挡板两侧的倾斜挡板构成两个突缩结构;两块回流挡板呈倒v型结构,底端开口并连接集水槽,两侧的回流挡板和倾斜挡板构成左右对称的突扩结构;所述突扩结构的扩口分别通向该集聚桶,并且该集聚桶上部具有开口与烟气净化装置相通,底部具有开口与集水槽相通。

39.由上述本实用新型的技术方案可以看出,本实用新型具有如下有益效果:

40.1、本实用新型通过废液反应装置,在其底部连接的渣粒回收槽,在其末端依次设置的余热回收装置、烟气急冷脱硫一体化装置、烟气脱水装置、烟气净化装置;从余热回收装置出来的饱和蒸汽通过管路通入高温蒸煮装置;高温蒸煮装置连接冷凝器,高温蒸煮装置以及冷凝器通过管路连接一体化污水浓缩装置;烟气脱水装置的集水槽内的集水和烟气急冷脱硫一体化装置所产生的废水通过管路送入一体化污水浓缩装置,能够就地有效协同处理实验室有机废液和医疗废物,且使经处理后有机废液和医疗废物符合国家排放标准,

可直接进行排放;且本实用新型处理效率高,废弃物单量处理费用低。

41.2、本实用新型中的废液反应装置分为一级反应体、二级反应体,一级反应体总体呈现橄榄型,二级反应体是直筒偏心缩口型,一级反应体和二级反应体之间有连接通道相通。一级反应体的设置保证废液初进废液反应装置发生反应对空间截面的要求;二级反应体的设置保证废液处理对温度的要求;一级、二级反应体的设置有利于废液阶段化处理,增加反应物反应流程,确保废液反应所需温度和时间,保持整个反应流程的顺利进行。

42.3、渣粒回收槽上方空间来向为突扩,去向为渐缩,此结构的设置一方面有利于一级反应体内反应物的混合,温度均匀,增加废液裂解燃烧时间,另一方面在惯性力和重力作用下,利于烟气中渣粒收集到渣粒回收槽。

43.4、本实用新型通过在废液反应装置的内壁面布置耐火材质内衬,利于反应装置内部温度均匀,提高反应速率,加强有机废液处理过程稳定性,同时对反应装置本身起到一定的保护作用。

44.5、本实用新型中一级反应体上方设置的喷液器设有两级,一级喷液器位于一级反应装置顶部中心,方向竖直向下,二级喷液器位于一级反应体的上半部渐缩段,二级喷液器沿轴向布置2~4个,方向与竖直方向夹角30

°

~45

°

,且二级喷液器喷射交点在一级反应体中线上。多个喷液器可实现低热值废液和高热值废液进行混喷,提高处理废液的总体热值,增加废液处理的稳定性和高效性;喷液器夹角的设计为废液反应的传热传质提供有力条件。

45.6、一级反应体顶部设有一次送风装置,一次送风装置下设有多根一次风管,一次风管分为短管和长管,所有一次风管与水平方向垂直,与竖直方向夹角5

°

~30

°

。一次风管实现了一次风根据需求分级、分区域送入的需求,同时一次风管的位置布置使反应物在一级反应体上部结构截面上形成旋流,增强废液与一次风的混合,提高反应速率。。

46.7、本实用新型中的稳焰器为涡轮型稳焰器,其中部为类椭圆形实心,实心四周为涡轮式通道;稳焰器由高蓄热、防磨损、耐高温材料制成。稳焰器中部类椭圆形实心的设置可使初进下部反应体的废液液滴迅速蒸发、裂解并达到着火点;稳焰器四周涡轮式通道使反应物和一次风更好的进行混合,提高反应速率,同时利于废液反应的内循环充满整个下部反应体,提高下部反应体利用率。

47.8、二级反应体内设有多级导流拱,最下端导流拱为小拱,与竖直方向夹角90

°

~150

°

,上面的导流拱为大拱,与竖直方向夹角30

°

~60

°

,同时在每级导流拱对面布置有二次风、三次风;二级反应体的多级导流拱和二次风、三次风的布置位置使一级产物与风的混合更加均匀,多级导流拱的设置增加了壁面面积,使混合物充分吸收壁面热量,而且多级导流拱的存在还使二级反应体内的温度分布更加均匀;以上均使二级反应体内的物理化学反应速率得到显著提高。

48.9、在整个废液反应装置内布置有多级温度测点,温度测点和三个送风装置连锁进行耦合控制,通过温度监测获得反应物反应程度,进而控制一次、二次、三次风输送量,达到废液反应的自动控制及流量变化时的自适应调节,可有效提高废液输送量波动时处理系统反应时间,提高反应速率,同时使反应进行充分、彻底。

49.10、本实用新型中的烟气脱水装置设有多级脱水装置和末端脱水装置,末端脱水装置底部设有集水槽,末端脱水装置壁面均设有脱水材质的内衬,烟气经过多级脱水装置

后凝结的水珠和其余烟气一起进入末端脱水装置;末端脱水装置中部设有竖直挡板,倾斜挡板与水平面夹角小于回流挡板与水平面的夹角;竖直挡板与倾斜挡板构成突缩结构,竖直挡板与回流挡板构成突扩结构;竖直挡板的垂直投影落在倾斜挡板上;烟气和水珠混合物在经过倾斜挡板流向回流挡板时在惯性力作用下,混合物会冲刷左坡面上的脱水材质的内衬,加强脱水效果,同时把烟气中夹杂的水滴顺利收集到集水槽。

50.11、实验室有机废液就地实时处理系统实现模块化结构,集成度高,结构紧凑,布置灵活,占地面积小,处理效率高,有机废液单量处理费用低,可有效处理实验室有机废液。

附图说明

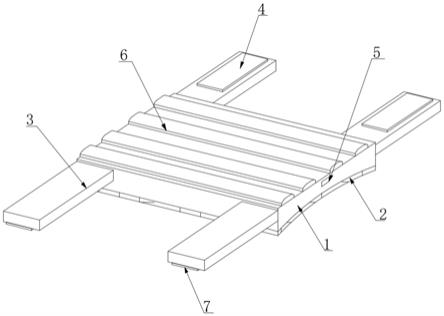

51.图1为本实用新型实施例一的结构示意图;

52.图2为本实用新型实施例一中的稳焰器的结构示意图;

53.图3为本实用新型实施例一中的一次风管的结构示意图;

54.图4为本实用新型实施例二中的脱水装置和烟气净化装置组合结构图。

55.附图标记:

56.废液反应装置1,渣粒回收槽2,余热回收装置3,烟气急冷脱硫一体化装置4,烟气脱水装置5,烟气净化装置6,高温蒸煮装置7、蒸汽冷凝器8、一体化污水浓缩装置9;下部反应体11和上部反应体12;喷液器111、稳焰器112、导流拱113;前序脱水装置51、末端脱水装置52、集水槽53、集聚桶54。

具体实施方式

57.下面结合说明书附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例仅用于说明本实用新型,但不用来限制本实用新型的范围。

58.本技术文件中的上、下、左、右、内、外、前端、后端、头部、尾部等方位或位置关系用语是基于附图所示的方位或位置关系而建立的。附图不同,则相应的位置关系也有可能随之发生变化,故不能以此理解为对保护范围的限定。

59.本实用新型中,术语“安装”、“相连”、“相接”、“连接”、“固定”等应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,也可以是一体地连接,也可以是机械连接,也可以是电连接或可以相互通信,也可以是直接连接,也可以是通过中间媒介间接连接,可以是两个元器件内部的联通,也可以是两个元器件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

60.实施例一:

61.本实用新型实施例一提供一种实验室有机废液和医疗废物一体化协同处理系统,该系统的结构如图1所示,包括:废液反应装置1,渣粒回收槽2,余热回收装置3,烟气急冷脱硫一体化装置4,烟气脱水装置5,烟气净化装置6,高温蒸煮装置7、蒸汽冷凝器8和一体化污水浓缩装置9。

62.废液反应装置1包括一级反应体11和二级反应体12;一级反应体11侧边靠近底部位置开有通孔,并通过倾斜向上的连接通道与二级反应体12相通,该连接通道的方向与水平方向夹角15

°

~45

°

。一级反应体11底部设有渣粒回收槽2;一级反应体11内部设有稳焰器112,并通入一次风使得通过喷液器111喷入的废液进行雾化;二级反应体12的顶部左侧为

斜面,右侧为竖直面;二级反应体12顶部末端依次设有余热回收装置3、烟气急冷脱硫一体化装置4、脱水装置5和烟气净化装置6;从余热回收装置3出来的部分饱和蒸汽通过管路通入高温蒸煮装置7;高温蒸煮装置7连接蒸汽冷凝器8,高温蒸煮装置7以及蒸汽冷凝器8通过管路连接一体化污水浓缩装置9。

63.废液反应装置1的产物经余热回收装置3初步降温,进入烟气急冷脱硫一体化装置4进行急冷脱硫,使烟气温度降到规定范围,同时除掉部分细小粉尘,之后流经烟气脱水装置5以脱除烟气中所含的水分,最后经过烟气净化装置6,过滤掉残留的有害成分;经余热回收装置3出来的饱和蒸汽进入高温蒸煮装置7对医疗废物进行高温蒸煮处理,医疗废物经高温蒸煮后的冷凝排水进入一体化污水浓缩装置9;高温蒸煮装置7连接蒸汽冷凝器8,高温蒸煮装置7处理前由真空泵抽出的蒸汽进入蒸汽冷凝器8,经蒸汽冷凝器8冷凝后的液体进入一体化污水浓缩装置9;不凝气体连同真空泵抽出的蒸汽的不凝结部分总称为不凝结气体,不凝结气体是有机气体,和一次风一起进入废液反应装置1进行处理,同时烟气脱水装置5的集水槽内的集水和烟气急冷脱硫一体化装置4所产生的废水通过管路送入一体化污水浓缩装置9一起进行处理,余热回收装置3产生的饱和蒸汽一部分用于一体化污水浓缩装置9中进行污水的浓缩,一体化污水浓缩装置9产生的纯净水作为烟气急冷脱硫一体化装置4的补水,浓缩后产生的废液通过喷液器111送入废液反应装置1进行处理。

64.各个装置的结构及功能具体如下:

65.废液反应装置1的内壁面布置有耐火材质内衬。通过在废液反应装置1的内壁面布置耐火材质内衬,利于反应体内部温度均匀,提高反应速率,加强有机废液处理过程稳定性,同时对废液反应系统本身起到一定的保护作用。

66.废液喷射装置1包括一级反应体11和二级反应体12。一级反应体11总体呈现橄榄型,二级反应体12是直筒偏心缩口型。一级反应体11的设置保证废液初进反应装置发生反应对空间截面的要求,二级反应体12的设置保证废液处理对温度的要求,二者有利于废液阶段化处理,增加反应物反应流程,确保废液反应所需温度和时间,保持整个反应流程的顺利进行。

67.一级反应体11侧边靠近底部位置开有通孔,并通过倾斜向上的连接通道与二级反应体12相通,该连接通道的方向与水平方向夹角15

°

~45

°

;一级反应体11底部设有渣粒回收槽2。

68.一级反应体11内部设有稳焰器112,并通入一次风使得通过喷液器111喷入的废液进行雾化;一级反应体11包括下部折弯段、中部直立段和上部渐缩段。中部直立段和上部渐缩段的中心线重合;下部折弯段与中部直立段偏心布置,且下部折弯段一侧边靠近底部位置开有通孔,该通孔连接倾斜向上的连接通道并与二级反应体12相通。

69.一级反应体11靠近通孔位置(如图1中在通孔的上方)布置有导流拱113,该导流拱113与一级反应体11侧边的壁面形成喉部。该喉部使得反应物的流动速度增加。

70.下部折弯段的底部连接渣粒回收槽2。该渣粒回收槽2的上方空间来向为突扩,去向为渐缩,此结构的设置一方面有利于一级反应装置1内的反应物混合,温度均匀,增加废液裂解燃烧时间;另一方面在惯性力和重力作用下,利于烟气中渣粒收集到渣粒回收槽2。

71.一级反应体11的中部直立段内布置稳焰器112(如图2所示),稳焰器112中部为类椭圆形实心,实心四周为涡轮式通道,因此被称为涡轮型稳焰器;稳焰器8由高蓄热、防磨

损、耐高温材料制成。稳焰器112的设置使一级反应体内的温度分布更加均匀,也有利于反应的快速进行。反应物经过稳焰器112四周的涡轮式通道后形成旋流,使反应物再次进行混合,提高反应物和温度的均匀性,提高废液反应速率。

72.一级反应体11的上部渐缩段的顶部设有一次送风装置,该一次送风装置的结构如图3所示,该一次送风装置设有风集箱组成,风集箱下设有多根(如3~6根)一次风管,一次风管分为短管和长管,短管1~2根,长管2~4根,所有一次风管与水平方向垂直,与竖直方向夹角5

°

~30

°

。

73.一级反应体11的上部渐缩段布置有两级喷液器111,具体在上部渐缩段的顶部中心布置有一级喷液器,方向垂直向下;上部渐缩段的侧边布置有多个二级喷液器,如2~4个,二级喷液器的中心线与竖直方向的夹角30

°

~45

°

,且二级喷液器喷射交点在一级反应体11的中心线上。

74.废液经喷液器111雾化后从喷液器111末端喷口喷射进入一级反应体11中。喷液器111所喷废液可为同类废液,也可为不会发生化学反应的不同类废液,一般热值低的废液和热值高的废液一起喷入喷液器111,这样可以保证低热值废液达到稳定处理和相应的处理温度。喷液器111设有两级,一级喷液器喷射高热值废液,二级喷液器喷射较低热值废液,废液在喷液器内对冲混合,同时与一次风进行充分混合,形成气液混合物。气液混合物充分利用一级反应体的壁面和涡轮型稳焰器112的热量进行蒸发、裂解燃烧反应。

75.二级反应体12的顶端左侧为斜面,斜面与水平面夹角15

°

~60

°

;右侧为竖直面;二级反应体12顶部末端通向余热回收装置3。二级反应体12顶端出口截面约为中部截面的1/2~2/3。二级反应体12内部自下向上交错设有多级(如图中所示的三级)导流拱。最下端的导流拱为小拱,与竖直方向夹角90

°

~150

°

;上面的导流拱为大拱,与竖直方向夹角30

°

~60

°

;同时在每级导流拱对面布置有二次送风装置、三次送风装置,分别向二级反应体12内部通入二次风和三次风。三级导流拱的设置使经过一级反应体11后产生的一级产物与二次风、三次风的混合更加均匀,使二级反应体12内的温度分布更加均匀,有利于提高反应速率,同时增加了一级产物反应的流程,使其反应更加充分、彻底。

76.在上述废液反应装置1上布置有多级温度测点,温度测点和三个送风装置连锁进行耦合控制。通过温度监测获得下部产物的反应程度,进而根据下部产物的反应程度控制一次风、二次风、三次风输送量,达到整体反应装置的自动控制及废液流量变化时的自适应调节。

77.废液反应装置1的末端依次设有余热回收装置3(包括一级余热回收装置和二级余热回收装置)、烟气急冷脱硫一体化装置4、烟气脱水装置5、烟气净化装置6、高温蒸煮装置7、蒸汽冷凝器8和一体化污水浓缩装置9。

78.空气在余热回收装置3内与废液反应装置1的反应产物进行热量交换,预热后的空气通过一次风管、二次风管和三次风管输送至整个废液反应装置1参与反应。废液反应装置1的最终产物经过余热回收装置3的两级换热得到初步降温。余热回收装置3的设置使最终产物温度降低,同时使一、二、三次风获得热量,温度升高,有效利用能量,有利于系统运行的稳定,提高系统的经济性。

79.废液反应装置1的产物经余热回收装置3初步降温,进入烟气急冷脱硫一体化装置4进行急冷脱硫,使烟气温度降到规定范围,同时除掉部分细小粉尘,之后流经烟气脱水装

置5以脱除烟气中所含的水分,最后经过烟气净化装置6,过滤掉残留的有害成分;经余热回收装置3中的一级余热回收装置出来的饱和蒸汽进入高温蒸煮装置7对医疗废物进行高温蒸煮处理,医疗废物经高温蒸煮后的冷凝排水进入一体化污水浓缩装置9;高温蒸煮装置7连接蒸汽冷凝器8,高温蒸煮装置7处理前由真空泵抽出的蒸汽进入蒸汽冷凝器8,经蒸汽冷凝器8冷凝后的液体进入一体化污水浓缩装置9;不凝气体连同真空泵抽出的蒸汽的不凝结部分总称为不凝结气体,不凝结气体是有机气体,和一次风一起进入废液反应装置1进行处理,同时烟气脱水装置5的集水槽内的集水和烟气急冷脱硫一体化装置4所产生的废水通过管路送入一体化污水浓缩装置9一起进行处理,余热回收装置3产生的饱和蒸汽一部分用于一体化污水浓缩装置9中进行污水的浓缩,一体化污水浓缩装置9产生的纯净水作为烟气急冷脱硫一体化装置4的补水,浓缩后产生的废液通过喷液器111送入废液反应装置1进行处理。

80.上述余热回收装置3包括一级余热回收装置和二级余热回收装置。空气在余热回收装置3内与最终产物进行热量交换,预热后的空气输送一级反应体、二级反应体内参与反应。最终产物经过余热回收装置3的初步降温,经过烟气急冷脱硫一体化装置4两级急冷脱硫,使烟气温度降到规定范围,同时除掉部分细小粉尘,之后流经烟气脱水装置5。

81.上述烟气脱水装置5设有前序脱水装置51、末端脱水装置52、在末端脱水装置52底部设的集水槽53。

82.前序脱水装置51中设置多级脱水体(如三级脱水体),含水烟气依次经过前序脱水装置51三级脱水后,凝结的水珠和其余烟气一起进入末端脱水装置52。

83.末端脱水装置52的壁部均设有脱水材质内衬。末端脱水装置52包括:竖直挡板521、在竖直挡板521一侧的倾斜挡板522和在竖直挡板521另一侧的回流挡板523。倾斜挡板522和回流挡板523形成下端开口的倒v型结构,且其下端开口通向集水槽53;竖直挡板521和倾斜挡板522构成突缩结构,急剧增加含水烟气流速,使其有利冲击回流挡板;竖直挡板521和回流挡板523构成突扩结构。倾斜挡板522与水平面夹角(如15

°

~45

°

)小于回流挡板523与水平面的夹角(如45

°

~75

°

);竖直挡板521垂直投影落在倾斜挡板522上,且其底端与倾斜挡板522有间隙;回流挡板523靠近顶端位置开有通向烟气净化装置6的烟气通口。

84.含水烟气经前序脱水装置51中的多级脱水体进行初步脱水,进入末端脱水装置52;进入末端脱水装置52中的含水烟气,首先进入竖直挡板和倾斜挡板构成的突缩结构,该突扩结构能够急剧增加含水烟气流速,使含水烟气在惯性力作用下有利冲击回流挡板的脱水材质内衬,加强脱水效果,同时竖直挡板和回流挡板构成的突扩结构,急剧降低烟气流速,利于水滴回落,把烟气中夹杂的水滴顺利收集到集水槽53。最后经脱水的烟气经靠近回流挡板顶端的烟气通口进入烟气净化装置6。同时烟气脱水装置5的偏心结构,使含水烟气在惯性力的作用下高效脱除烟气中的水分。

85.烟气净化装置6可以采用市场上购买的烟气净化装置,也可以在壳体中加入多层耐高温的过滤材料,以过滤经过其的烟气中的有害物。

86.高温蒸煮装置7、蒸汽冷凝器8和一体化污水浓缩装置9可以从市场上采购通用的小型设备。

87.本实用新型的工作原理如下:

88.废液在喷液器111内部被雾化预混后,经喷射器111的末端喷口进入废液反应装置

1。

89.废液经下部反应体11处理后,产物中的渣灰颗粒经渣灰收集装置进行收集,下部反应体11的反应产物记为下部产部。下部产物在经过废液反应装置1的喉部后进入上部反应体12。废液在废液反应装置1内对冲混合,同时与一次风进行充分混合形成气液混合物,气液混合物充分利用一级反应体11的壁面和稳焰器112的热量进行蒸发、裂解燃烧反应,提高了反应速率;同时稳焰器112的设置使一级反应体11内的温度分布更加均匀,也有利于反应的快速进行。反应物经过稳焰器112四周的涡轮式通道与一次风混合,在一次风的作用下加强了旋流反应物的旋流效果,且稳焰器112涡轮式通道左侧反应物通过率高,这样在稳焰器112左下方形成向右的旋流,且旋流反应物被逐渐推向一级反应体11底部。

90.一级反应体11底部的导流拱113与一级反应体11的壁面形成喉部。经稳焰器112后形成的旋流反应物经过此喉部,快速流入下部折弯段。反应物在下部折弯段继续裂解,经过一级反应体11最终形成的反应物记为一级产物,在惯性力和重力作用下,反应物中渣粒收集到渣粒回收槽2中,其余的一级产物顺着一级反应体11和二级反应体12的连接通道进入二级反应体12中。

91.由于二级反应体12自下而上布置有多级导流拱,如图中的三级导流拱,三级导流拱的设置使进入的一级产物与二次风、三次风的混合更加均匀,使二级反应体12内的温度分布更加均匀,有利于提高反应速率,同时增加了一级产物反应的流程,使其反应更加充分、彻底。一级产物经二级反应体12的充分反应后完成降解,形成二级产物。

92.另外,在整个废液反应装置1内布置有多级温度测点,温度测点和三个送风装置连锁进行耦合控制,三个送风装置送入的一、二、三次风都是经过预热后的空气,空气在余热回收装置内与最终产物进行热量交换,预热后的空气输送一级、二级反应体内参与反应。

93.二级产物经过余热回收装置3的初步降温,经过烟气急冷脱硫一体化装置4两级急冷脱硫,使烟气温度降到规定范围,同时除掉部分细小粉尘,之后流经烟气脱水装置5。

94.之后流经烟气脱水装置5,脱除烟气中所含的水分,最后经过烟气净化装置6,过滤掉残留的有害成分,达标排放。

95.经余热回收装置3的一级余热回收装置产生的饱和蒸汽送入高温蒸煮装置7进行医疗废物的高温蒸煮处理,医疗废物经高温蒸煮后的冷凝排水进入一体化污水浓缩装置9;高温蒸煮装置7处理前由真空泵抽出的蒸汽进入蒸汽冷凝器8,蒸汽进入蒸汽冷凝器8冷凝后的液体进入一体化污水浓缩装置9,不凝气体连同真空泵抽出的蒸汽的不凝结部分总称为不凝结气体,不凝结气体是有机气体,和一次风一起进入废液反应装置1进行处理,同时集水槽的内集水和烟气急冷脱硫一体化装置4所产废水送入一体化污水浓缩装置9一起进行处理,而后达标排放。

96.上述的实验室有机废液处理系统实现模块化结构,集成度高,结构紧凑,布置灵活,占地面积小,处理效率高,有机废液单量处理费用低,可有效处理实验室有机废液。

97.上述实施例一中,二级反应体12也可以使如下结构:顶端右侧为向左倾斜的斜面,左侧为竖直面;二级反应体12的顶端出口截面约为中部截面的1/2~2/3。

98.实施例二

99.实施例二中,烟气脱水装置5的结构和烟气净化装置6的数量与布置位置与上述实施例中的不同,该烟气脱水装置5和烟气净化装置6的组合结构如图4所示。

100.该实施例中,烟气脱水装置5依然包括前序脱水装置51、末端脱水装置52和集水槽53。

101.前序脱水装置51中设置多级脱水体,含水烟气依次经过前序脱水装置51脱水后,凝结的水珠和其余烟气一起进入末端脱水装置52。

102.末端脱水装置52的壁部均设有脱水材质内衬,如采用聚氨酯复合材质。末端脱水装置52具有左右对称结构的双脱水结构,在双脱水结构的两侧分别加设有集聚桶54。

103.该双脱水结构包括竖直挡板521、倾斜挡板522和回流挡板523。其中,竖直挡板和对称布置在竖直挡板两侧的倾斜挡板构成向下突缩的两个突缩结构;两块回流挡板呈倒v型结构分别设置在两侧倾斜挡板的下方,其底端开口并连接集水槽53,两侧的回流挡板和倾斜挡板构成左右对称的突扩结构,且两个突扩结构的扩口分别通向该集聚桶54,并且该集聚桶54上部具有开口与烟气净化装置6相通,底部具有开口与集水槽相通。

104.烟气经过前序脱水装置51的多级脱水体后凝结的水珠和其余烟气一起进入末端脱水装置52,在末端脱水装置52中,竖直挡板521和对称布置在竖直挡板两侧的倾斜挡板522构成的两个突缩结构能够急剧增加含水珠和烟气流速,使水珠和其余烟气在惯性力和重力作用下有利冲击回流挡板523;同时倾斜挡板522和回流挡板523构成的左右对称的突扩结构,能够急剧降低含水烟气流速,利于水滴回落,把烟气中夹杂的水滴顺利收集到集水槽53。同时末端脱水装置52的双脱水结构能够加长含水烟气的脱水流程,使含水烟气在长流程、多通道的作用下高效脱除烟气中的水分,从而能够有效提高烟气脱水率。

105.末端脱水装置52中,竖直挡板521和倾斜挡板522构成的两个突缩结构,急剧增加含水烟气流速,使其有利冲击回流挡板523,同时倾斜挡板522和回流挡板523构成的左右对称的突扩结构,急剧降低烟气流速,利于水滴回落,同时脱水装置5的左右对称双脱水结构,使含水烟气在长流程、多通道的作用下高效脱除烟气中的水分。双脱水结构的两侧分别加设的集聚桶能够继续回收在含水烟气进入烟气净化装置6过程中回落的水滴。

106.上述实施例二中,也可以不包括在双脱水结构的两侧分别加设有集聚桶54,此情况下,两个突扩结构的扩口分别通向布置在末端脱水装置两侧的烟气净化装置6。

107.虽然上面结合本实用新型的优选实施例对本实用新型的原理进行了详细的描述,本领域技术人员应该理解,上述实施例仅仅是对本实用新型的示意性实现方式的解释,并非对本实用新型包含范围的限定。实施例中的细节并不构成对本实用新型范围的限制,在不背离本实用新型的精神和范围的情况下,任何基于本实用新型技术方案的等效变换、简单替换等显而易见的改变,均落在本实用新型保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。