1.本实用新型涉及建设工程施工装置技术领域,具体涉及一种用于防止大直径钢管变形的可调式内支撑架。

背景技术:

2.在建设工程供水管道工程的原水管道顶管、盾构隧道内输水管道安装工程过程中,均涉及到大直径钢管的运输和吊装施工。因为大直径钢管尺寸大、管壁薄,在钢管加工厂家到项目工地运输的过程中容易发生径向变形,为防止钢管运输中的变形,一般的做法是用钢管内径尺寸的槽钢,在钢管内以“十字撑”或“米子撑”的形式进行临时支撑,这种做法虽然可以一定程度的防止钢管运输中的变形,但要求支撑槽钢与钢管内壁间要电焊固定,且支撑槽钢在径向没法调整,这种工艺一方面支撑的槽钢不利于回收二次利用。而且由于钢管的管径存在椭圆度的误差,管径越大,误差也越大,因此必须逐根下料,费时费料。同时槽钢支撑与钢管内壁之间的定位电焊会损坏输水钢管内壁的防腐层,从而影响输水管道的防腐和饮水卫生带来安全隐患。

3.在专利号cn20112042737300.x,专利名称《新型可调节管内支撑架》的专利文件中,该专利提供了一种新型可调节管内支撑架,包括支架主体、固定弧形板、可调弧形板、调节板和调节螺栓,支架主体采用十字形结构设计,支架主体其中两个端头处设有固定弧形板,另外两个端头处分别设有可调弧形板,可调弧形板内侧设有调节板,调节板固定在支架主体上,可调弧形板两侧通过调节螺栓与调节板连接。该装置在一定程度上提高了内支撑架的可用性,但通过调节螺栓调节弧形板的高度有限,且操作较为复杂,支撑效果不佳,使用范围较窄。

4.因此急需研发一种带调节装置、不用电焊定位且便于重复周转使用的新型大直径钢管内支撑架。

技术实现要素:

5.本实用新型提供了一种防止大直径钢管变形的可调式内支撑架,该种内支撑架在使用过程中无需焊接即可完成对大直径钢管的内支撑,并可以根据钢管直径调整支撑架的长度。

6.为解决上述技术问题,本实用新型采用了如下技术方案:

7.一种防止大直径钢管变形的可调式内支撑架,包括:

8.中心钢板圆环、径向支撑杆、螺纹调节杆、调节装置和磁吸防滑装置;

9.所述中心钢板圆环中间开有减重圆孔;

10.多根所述径向支撑杆的一端与中心钢板圆环固定连接;所述径向支撑杆的另一端设置有调节槽;

11.所述螺纹调节杆的一端滑动连接在径向支撑杆的调节槽内,所述螺纹调节杆的另外一端固定有磁吸防滑装置;

12.所述调节装置螺纹连接在螺纹调节杆的外表面并与径向支撑杆的端部相抵。

13.优选的,所述径向支撑杆为4~8根,呈“十字型”或“米字形”分布在中心钢板圆环的径向外表面。

14.优选的,所述调节装置由调节环和周边多个调节把手构成,所述调节环的外径大于径向支撑杆的外径,所述调节把手沿调节环的周边均匀固定。

15.优选的,所述磁吸防滑装置由钢板方盒、内置磁铁和粘贴在钢板方盒外侧面的防滑橡胶皮构成。

16.优选的,相邻的两根径向支撑杆之间均有设置有支撑杆加强环,所述支撑杆加强环采用圆钢弯制而成。

17.进一步优选的,所述中心钢板圆环外环直径45~50cm,内环直径20~25cm,钢板厚度20~22mm;所述径向支撑杆采用φ63.5~73

×

4~5mm钢管加工;所述螺纹调节杆直径52~60mm,长度600~1000mm。

18.本实用新型与现有技术相比较,具有以下优点:

19.(1)本装置采用中心钢板圆环、径向钢管支撑和支撑加强环等组合结构,整体刚度大、受力性能号,用于大直径钢管、输水管道的运输和吊装过程临时支撑,具有结构合理、安装方便、尺寸可调整,能够适用不同直径的钢管内支撑架,不用与钢管内壁焊接固定,具有使用范围广、简单实用、操作方便等优点。

20.(2)本装置在调节杆与钢管内壁间设置内置磁铁和防滑橡胶皮,便于临时内支撑架与钢管内壁的磁吸定位和防滑,具有安全、环保的优点,不易对大直径钢管造成破坏。

21.(3)本装置具有整体性、组合性和可调节性等一体化的特点,便于同批次的大直径钢管钢管运输和吊装施工的反复周转使用,具有节约资源和标准化施工的优点。

附图说明

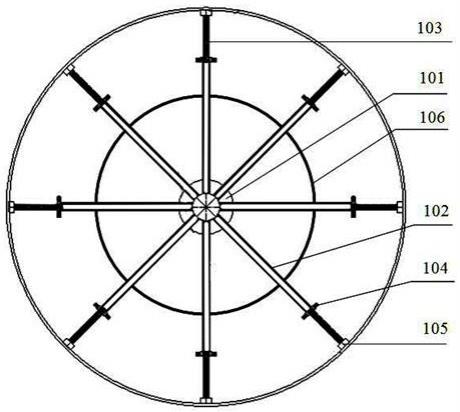

22.图1为本实用新型的结构示意图;

23.图2位本实用新型中心钢板圆环部分的结构示意图;

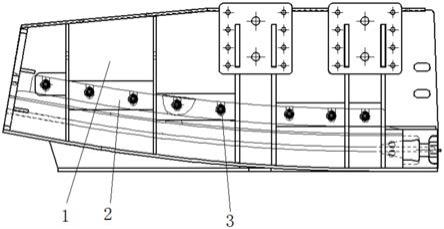

24.图3位本实用新型径向支撑杆部分的结构示意图;

25.图4位本实用新型螺纹调节杆部分的结构示意图;

26.图5位本实用新型调节装置部分的结构示意图;

27.图6位本实用新型磁吸防滑装置部分的结构示意图;

28.图中:1、可调式内支撑架,101、中心钢板圆环,102、径向支撑杆,103、螺纹调节杆,104、调节装置,1041、调节环,1042、调节把手,105、磁吸防滑装置,1051、钢板方盒、10512、内置磁铁,1053、防滑橡胶皮,106、支撑杆加强环。

具体实施方式

29.下面是结合附图和实施例对本实用新型进一步说明。

30.实施例一

31.参照图1

‑

6所示,本实用新型由包括中心钢板圆环101、径向支撑杆102、螺纹调节杆103、调节装置104和磁吸防滑装置105;中心钢板圆环101中间开有减重圆孔;多根径向支撑杆102的一端与中心钢板圆环101固定连接;径向支撑杆102的另一端设置有调节槽;螺纹

调节杆103的一端滑动连接在径向支撑杆102的调节槽内,螺纹调节杆103的另外一端固定有磁吸防滑装置105;调节装置104螺纹连接在螺纹调节杆102的外表面并与径向支撑杆的端部相抵。

32.具体的,径向支撑杆102为4~8根,呈“十字型”或“米字形”分布在中心钢板圆环101的径向外表面。调节装置104由调节环1041和周边多个调节把手1042构成,调节环1041的外径大于径向支撑杆102的外径,调节把手1042沿调节环1041的周边均匀固定。磁吸防滑装置105由钢板方盒1051、内置磁铁1052和粘贴在钢板方盒1051外侧面的防滑橡胶皮1053构成。相邻的两根径向支撑杆102之间均有设置有支撑杆加强环106,支撑杆加强环106采用圆钢弯制而成。中心钢板圆环101外环直径45~50cm,内环直径20~25cm,钢板厚度20~22mm;径向支撑杆102采用φ63.5~73

×

4~5mm钢管加工;螺纹调节杆103直径52~60mm,长度600~1000mm。

33.本装置使用时,首先按照大直径钢管的内径尺寸,组拼本装置螺纹调节杆103、调节装置104,将螺纹调节杆103安装入径向支撑杆102的调节槽内,控制比大直径钢管内径尺寸小10~15cm,人工配合小型机械将本装置运送到大直径钢管内,竖起直立后,人工配合调整本装置螺纹调节杆103位于调节槽内的位置,使周边所有螺纹调节杆103与大直径钢管的内壁相接触,将本装置的磁吸防滑装置105均匀地顶紧大直径钢管内壁上,然后在螺纹调节杆103上通过调节把手1042转动调节装置104,使其与径向支撑杆102的端部相抵,使得螺纹调节杆103保持稳定支撑。随后开始大直径钢管的运输与安装。

34.将大直径钢管运输安装完成后,通过人工控制调节装置104,将螺纹调节杆103收紧,从而对本装置进行回收,等待下一次的使用。

35.本实用新型用于大直径钢管、输水管道的运输和吊装过程临时支撑,具有结构合理、安装方便、尺寸可调整,能够适用不同直径的钢管内支撑架,不用与钢管内壁焊接固定,具有使用范围广、简单实用、操作方便等优点。

36.实施例二

37.作为本实用新型的一项优选实施例,本实施例在实施例一的基础上对螺纹调节杆103和调节装置104的参数进行优化限定,具体为:参照图4

‑

5所示,螺纹调节杆103直径52~60mm,长度600~1000mm,螺纹和螺距参照相关的国家标准确定,调节装置104的调节环厚度40~50mm,内螺纹与螺纹调节杆103尺寸相适配,外径80

‑

100mm,调节把手1042采用直径20~25mm圆钢加工,长度40~60mm。

38.本装置可以快速调整调节装置104的位置,以更好的固定螺纹调节杆103。

39.实施例三

40.作为本实用新型的一项优选实施例,本实施例在实施例二的基础上对磁吸防滑装置105进行优化限定,具体为:参照图6所示,磁吸防滑装置105的钢板方盒1051由厚度10~12mm钢板焊接而成,外形尺寸100

×

100

×

50mm,内置磁铁1052的尺寸与方可内净空相适配,防滑橡胶皮1053采用厚度3~5mm合成橡胶皮,尺寸方形80~100mm,防滑橡胶皮1053与钢板方盒1051径向外侧面间采用环氧树脂胶粘贴牢固。

41.采用本实施例的装置可以更好的支撑大直径钢管,并对钢管内壁起到一定的保护作用。

42.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限

于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。