1.本实用新型涉及汽车技术领域,特别涉及到一种框式管梁副车架结构。

背景技术:

2.目前框式副车架设计时,一般采用板材焊接结构,结构过于复杂、焊接和装配工艺更加复杂。因为是板材焊接对于零部件单件的质量控制要求更高成本增加,重量大,而且后面零件容易出现尺寸不稳定问题,使得整体尺寸偏差,造成操稳及装配困难等问题。

3.将框式副车架前横梁、左右纵梁与本体分开装配,实现横纵梁与副车架本体螺栓连接,最大程度减少工艺过程、保证单件尺寸稳定性、工艺尽可能的简单,但这样促使装配工艺要求更高,更复杂,且异响源增加,对力矩要求更高。

4.为解决上述问题,现有公开号为cn210707611u,名称为一种前置前驱电动汽车框型前副车架的专利公开了如下技术方案:一种前置前驱电动汽车框型前副车架,其特征在于:包括前横梁、后横梁、左纵梁、右纵梁、副车架前安装板、摆臂安装支架和副车架后安装板,所述前横梁、所述后横梁、所述左纵梁和所述右纵梁均由空心冷弯管制成,所述前横梁为u形,所述左纵梁和所述右纵梁上端部分别垂直固定设于所述前横梁中段两侧下部,所述后横梁固定设于所述左纵梁和所述右纵梁下部之间,所述前横梁两端可拆卸固定连接副车架前安装板,所述前横梁通过所述副车架前安装板与汽车大梁可拆卸固定连接,所述左纵梁和所述右纵梁上均设有摆臂安装支架,所述摆臂安装支架与对应的汽车摆臂可拆卸固定连接,所述左纵梁和所述右纵梁下端部分别设有副车架后安装板,所述副车架后安装板分别与对应的汽车大梁可拆卸固定连接。

5.上述方案公开的采用弯管制作的副车架解决了现有方案中使用板材焊接结构复杂,工艺难度大,成本高的问题。但实际使用中发现上述的副车架侧向刚度较小,侧向碰撞强度不足,在车辆侧碰时难以有效的阻挡y向的受力。

技术实现要素:

6.本实用新型的目的在于:提供一种结构简单,便于制造,侧向碰撞强度高,刚度好的框式管梁副车架结构。

7.为了实现上述目的,本实用新型采用的技术方案为:

8.一种框式管梁副车架结构,包括由空心管件制成的前横梁、后横梁、左纵梁、右纵梁,其特征在于,所述左纵梁与所述右纵梁相对设置且均呈u型,所述前横梁与所述后横梁分别固定连接在所述左纵梁和所述右纵梁之间,所述前横梁和所述后横梁分别位于所述左纵梁的前后两端,所述前横梁和所述后横梁均位于所述左纵梁的下部,所述左纵梁前端的竖管部与所述右纵梁前端的竖管部沿相背方向朝外倾斜,所述左纵梁前端的竖管部与所述右纵梁前端的竖管部所成的夹角为35度

‑

55度。

9.作为优选,所述左纵梁前端的竖管部与所述右纵梁前端的竖管部沿过前横梁中部竖向平面对称设置。

10.作为优选,所述左纵梁前端的竖管部与所述左横梁底部的横管相互垂直;所述右纵梁前端的竖管部与所述右横梁底部的横管相互垂直。

11.作为优选,所述左纵梁与所述右纵梁由圆管弯折制得。

12.作为优选,所述前横梁与所述后横梁为直管。

13.作为优选,所述前横梁、所述后横梁、所述左纵梁和所述右纵梁通过焊接连接固定。

14.本实用新型公开的一种框式管梁副车架结构,将左纵梁和右纵梁作为整体进行组装焊接,装配难度低,左纵梁和右纵梁整体成型结构强度更好,并且朝外倾斜设置的方式提高了扭转刚度和侧向刚度,进而增强了汽车的侧向碰撞强度,确保人员驾乘安全。在汽车受到侧向碰撞时倾斜设置的竖向管有一定拦阻作用,沿竖向部产生的竖向分力是的副车架与地面相抵更好的抵抗变形。

附图说明

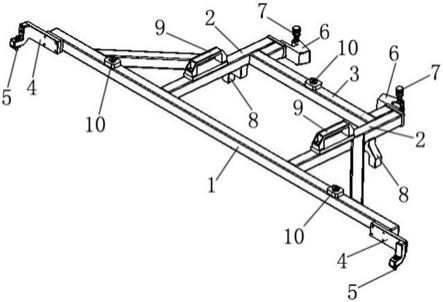

15.图1是本实用新型实施例所公开的一种框式管梁副车架结构的结构示意图;

16.图2是图1的左视图;

17.图3是图1的a向视图;

18.其中:1为前横梁、2为后横梁、3为左横梁、301为左纵梁前端的竖管部、302为左横梁底部的横管、4为右横梁、401为左纵梁前端的竖管部、402为左横梁底部的横管。

具体实施方式

19.下面结合附图,对本实用新型作详细的说明。

20.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

21.请参见图1

‑

3,本实用新型实施例部分公开了一种框式管梁副车架结构,包括由空心管件制成的前横梁1、后横梁2、左纵梁3、右纵梁4,左纵梁3与右纵梁4相对设置且均呈u型,前横梁1与后横梁3分别固定连接在左纵梁3和右纵梁4之间,前横梁1和后横梁2分别位于左纵梁3的前后两端,前横梁1和后横梁2均位于左纵梁3的下部,左纵梁前端的竖管部301与右纵梁前端的竖管部401沿相背方向朝外倾斜,左纵梁前端的竖管部301与右纵梁前端的竖管部401所成的夹角为35度

‑

55度。

22.这样,左纵梁和右纵梁作为整体进行组装焊接,装配难度低,左纵梁和右纵梁整体成型结构强度更好,并且朝外倾斜设置的方式提高了扭转刚度和侧向刚度,进而增强了汽车的侧向碰撞强度,确保人员驾乘安全。在汽车受到侧向碰撞时倾斜设置的竖向管有一定拦阻作用,沿竖向部产生的竖向分力是的副车架与地面相抵更好的抵抗变形。

23.在本实施例中,左纵梁前端的竖管部301与右纵梁前端的竖管部401沿过前横梁1中部竖向平面对称设置。

24.这样,整体性能更加均衡。

25.在本实施例中,左纵梁前端的竖管部301与左横梁底部的横管302相互垂直;右纵梁前端的竖管部401与右横梁底部的横管402相互垂直。

26.这样,连接处通过圆角过渡避免应力集中,相互垂直的设置结合竖管部位的倾斜,实现前后方向上副车架的弯曲刚度的明显提升。

27.在本实施例中,左纵梁3与右纵梁4由圆管弯折制得。

28.这样,便于获取,抗弯和抗扭强度好,便于加工。

29.在本实施例中,前横梁1与后横梁2为直管。

30.这样,结构更加简单,加工方便。

31.在本实施例中,前横梁1、后横梁2、左纵梁3和右纵梁4通过焊接连接固定。

32.这样,焊接连接效率高,可靠性好。

33.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种框式管梁副车架结构,包括由空心管件制成的前横梁(1)、后横梁(2)、左纵梁(3)、右纵梁(4),其特征在于,所述左纵梁(3)与所述右纵梁(4)相对设置且均呈u型,所述前横梁(1)与所述后横梁(2)分别固定连接在所述左纵梁(3)和所述右纵梁(4)之间,所述前横梁(1)和所述后横梁(2)分别位于所述左纵梁(3)的前后两端,所述前横梁(1)和所述后横梁(2)均位于所述左纵梁(3)的下部,所述左纵梁前端的竖管部(301)与所述右纵梁前端的竖管部(401)沿相背方向朝外倾斜,所述左纵梁前端的竖管部(301)与所述右纵梁前端的竖管部(401)所成的夹角为35度

‑

55度。2.如权利要求1所述的框式管梁副车架结构,其特征在于,所述左纵梁前端的竖管部(301)与所述右纵梁前端的竖管部(401)沿过前横梁(1)中部竖向平面对称设置。3.如权利要求1所述的框式管梁副车架结构,其特征在于,所述左纵梁前端的竖管部(301)与所述左横梁底部的横管(302)相互垂直;所述右纵梁前端的竖管部(401)与所述右横梁底部的横管(402)相互垂直。4.如权利要求1所述的框式管梁副车架结构,其特征在于,所述左纵梁(3)与所述右纵梁(4)均由圆管弯折制得。5.如权利要求1所述的框式管梁副车架结构,其特征在于,所述前横梁(1)与所述后横梁(2)均为直管。6.如权利要求1所述的框式管梁副车架结构,其特征在于,所述前横梁(1)、所述后横梁(2)、所述左纵梁(3)和所述右纵梁(4)通过焊接连接固定。

技术总结

本实用新型公开了一种框式管梁副车架结构,包括由空心管件制成的前横梁、后横梁、左纵梁、右纵梁,左纵梁与右纵梁相对设置且均呈U型,前横梁与后横梁分别固定连接在左纵梁和右纵梁之间,前横梁和后横梁分别位于左纵梁的前后两端,前横梁和后横梁均位于左纵梁的下部,左纵梁前端的竖管部与右纵梁前端的竖管部沿相背方向朝外倾斜,左纵梁前端的竖管部与右纵梁前端的竖管部所成的夹角为35度

技术研发人员:贾培 张有洪 王浩州 熊恩林 吕麟华 严帮胜

受保护的技术使用者:东风小康汽车有限公司重庆分公司

技术研发日:2021.05.08

技术公布日:2021/12/3

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。