1.本实用新型属于活性炭还原处理应用技术领域,具体涉及一种物料煅烧还原处理的回转窑。

背景技术:

2.活性炭再生法,活性炭再生是吸附饱满的活性炭通过一定条件处理后再次活化。活性炭在环境保护,工业与民用方面己被大量使用,并且取得了相当的成效,然而活性炭在吸附饱合被更换后,使用活性炭吸附是一个物理过程,因此还可以采用高温蒸汽将使用过的活性炭内之杂质进行脱附,并使其恢复原有之活性,以达到重复使用的目的,具有明显的经济效益,再生后的活性炭其用途仍可连续重复使用及再生。

3.在活性炭的煅烧还原处理过程中,回转窑煅烧还原法是普遍采用的方法,而合理设计的回转窑结构将直接影响活性炭还原的效率、品质等。

4.因此,基于上述问题,本实用新型提供一种物料煅烧还原处理的回转窑。

技术实现要素:

5.实用新型目的:本实用新型的目的是提供一种物料煅烧还原处理的回转窑,其设计结构合理,整体结构组装后,可完成活性炭的高效、高质的煅烧还原处理,同时实现煅烧还原处理稳定、安全,能实现环保生产作业标准要求,实用性强。

6.技术方案:本实用新型提供的一种物料煅烧还原处理的回转窑,包括第一混凝土基座、第二混凝土基座、第三混凝土基座、窑尾机架,及分别设置在第一混凝土基座、第二混凝土基座、第三混凝土基座、窑尾机架上的窑头罩组件、拖轮组件、传动组件、驱动电机、挡托轮组件和尾窑罩,其中,传动组件与驱动电机连接,及与窑头罩组件连接的横进料管,及设置在横进料管上的进料口,及设置在横进料管内的带螺旋齿进料轴,及与带螺旋齿进料轴连接的减速机,及分别与窑头罩组件、拖轮组件、传动组件、驱动电机、挡托轮组件和尾窑罩连接的筒体组件,及设置在筒体组件内的换热管,及设置在换热管上的若干个进气口,及设置在筒体组件上且与换热管相配合使用的第一换热管出气口、第二换热管出气口,及设置在尾窑罩上的出料口、出气口,及与出料口连接的带阀门出料管。

7.本技术方案的,所述物料煅烧还原处理的回转窑,还包括设置在筒体组件两端且分别与窑头罩组件、尾窑罩相配合使用的窑头密封圈、窑尾密封圈。

8.本技术方案的,所述物料煅烧还原处理的回转窑,还包括设置在筒体组件上且位于第一换热管出气口、第二换热管出气口一侧的蒸汽喷射出口。

9.本技术方案的,所述物料煅烧还原处理的回转窑,还包括设置在尾窑罩上的测温孔、出料箱看火口、检修孔、备用接口。

10.本技术方案的,所述检修孔的尺寸为500mm*500mm。

11.与现有技术相比,本实用新型的一种物料煅烧还原处理的回转窑的有益效果在于:其设计结构合理,整体结构组装后,可完成活性炭的高效、高质的煅烧还原处理,同时实

现煅烧还原处理稳定、安全,能实现环保生产作业标准要求,实用性强。

附图说明

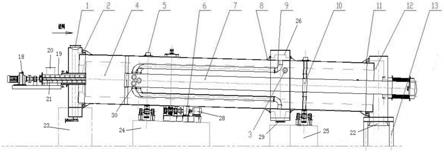

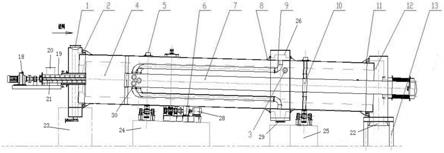

12.图1是本实用新型的一种物料煅烧还原处理的回转窑的主视部分结构示意图;

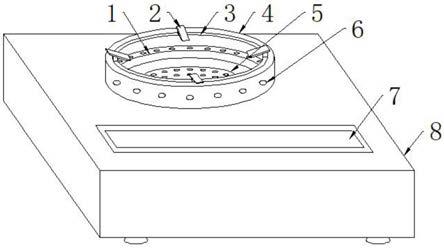

13.图2是本实用新型的一种物料煅烧还原处理的回转窑的尾窑罩等的右视部分结构示意图;

14.图3是本实用新型的一种物料煅烧还原处理的回转窑的俯视部分结构示意图;

15.图4是本实用新型的一种物料煅烧还原处理的回转窑的筒体组件、传动组件的左视结构示意图;

16.图5是本实用新型的一种物料煅烧还原处理的回转窑的筒体组件、拖轮组件左视结构示意图。

具体实施方式

17.下面结合附图和具体实施例,进一步阐明本实用新型。

18.实施例

19.如图1、图2、图3、图4和图5所示的一种物料煅烧还原处理的回转窑,包括第一混凝土基座23、第二混凝土基座24、第三混凝土基座25、窑尾机架13,及分别设置在第一混凝土基座23、第二混凝土基座24、第三混凝土基座25、窑尾机架13上的窑头罩组件1、拖轮组件5、传动组件6、驱动电机28、挡托轮组件10和尾窑罩12,其中,传动组件6与驱动电机28连接,及与窑头罩组件1 连接的横进料管19,及设置在横进料管19上的进料口20,及设置在横进料管 19内的带螺旋齿进料轴21,及与带螺旋齿进料轴21连接的减速机18,及分别与窑头罩组件1、拖轮组件5、传动组件6、驱动电机28、挡托轮组件10和尾窑罩12连接的筒体组件4,及设置在筒体组件4内的换热管7,及设置在换热管7 上的若干个进气口30,及设置在筒体组件4上且与换热管7相配合使用的第一换热管出气口26、第二换热管出气口29,及设置在尾窑罩12上的出料口22、出气口23

‑

1,及与出料口22连接的带阀门出料管27。

20.进一步优选的,所述物料煅烧还原处理的回转窑,还包括设置在筒体组件4 两端且分别与窑头罩组件1、尾窑罩12相配合使用的窑头密封圈2、窑尾密封圈 11;及所述物料煅烧还原处理的回转窑,还包括设置在筒体组件4上且位于第一换热管出气口26、第二换热管出气口29一侧的蒸汽喷射出口3;及所述物料煅烧还原处理的回转窑,还包括设置在尾窑罩12上的测温孔15、出料箱看火口 14、检修孔17、备用接口16;及所述检修孔17的尺寸为500mm*500mm。

21.本结构的物料煅烧还原处理的回转窑,1、回转窑内部无明火,无燃烧机接口;2、高温烟气从二次燃烧室出口经高温烟道由窑尾进入窑体内高温换热管,从而烘干带有含水率50%左右的废活性炭物料;3、高温烟气经中央大换热管由窑尾端导入进窑体,低温烟气在窑头端分由9支小换热管(换热管)导出经窑体中部烟道导出窑体;4、中央高温换热管通过窑体前后支撑固定后,与窑体形成一体,启动回转窑电机后,经传动部件、带动回转窑和内部的换热管一同旋转工作;5、当中央换热管内高温烟气超温过热时,为防止窑体内废活性炭燃烧,可打开窑体外部蒸汽管路阀门,以便于窑体内设置的蒸汽环管向中央换热管喷射蒸汽,降低中央换热管内高温烟气温度,保证回转窑安全运行;6、为了保证回转窑窑体外边

辐射热量低,窑体内除了有异型接口处,内部耐火材料均采用轻质砖和重质砖分层施工。

22.本结构的物料煅烧还原处理的回转窑,旋转炉本体技术可靠,自动化水平高,稳定性佳,内热型设计可有效利用二次焚烧的烟气热能,用较低能耗使饱和活性炭再生,对活性炭的再生利用率可达到81%

‑

92%,再生后活性炭的理化指标达到或接近新炭标准。

23.本结构的物料煅烧还原处理的回转窑,具备以下优点,a、连续生产、质量稳定,好控制,装置结构新颖,操作简便,基础设施投入少,设备体积小,设计合理;b、干燥、焙烧、活化三个阶段一次完成;c、微负压设计,避免有害气体外泄,操作安全可靠;d、炉体转动装置为变频调速电机,开式齿轮传动,整体回转工作状态平稳,使用寿命长;e、活化温度大于800℃,设备正常运行后,不需外部补充热量,通入活化用蒸汽即可对炭化料进行活化,制造出新的活性炭,整个再生活性炭操作过程可实现自动控制;f、炉膛采用耐温耐酸耐碱材料浇注或相同材质的耐火砖砌筑,分为隔热层和蓄热层,以确保炉外壁温度不超过100℃;炉体放置设计成一定的斜度,以保证炉内物料传动的均匀推进,但又能保证炉体具有较小的转动矢量;炉膛安装成一定的斜度,使物料在重力作用下,由窑头向窑尾运动;用不锈钢钢钉做内部固定锚钉并设有膨胀外套,保证炉膛浇注的强度以适应焚烧炉工作状态的交变热应力;g、设计采用二次焚烧后的高温尾气作为补充能耗,可大大降低运行成本。

24.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以作出若干改进,这些改进也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。