1.本实用新型涉及建筑施工技术领域,特别涉及一种门窗边框与建筑结构之间的连接结构。

背景技术:

2.目前,门窗边框与建筑结构之间的连接方式是:在工厂预制加工构件,并运输至现场实施安装。然而,当预制的门窗边框尺寸与建筑结构现场实际尺寸不能完全吻时,需要将其返厂处理后再运输至现场进行安装,造成人力、物力及财力的浪费,而且延后了施工工期。

技术实现要素:

3.针对预制的门窗边框尺寸与建筑结构现场实际尺寸不能完全吻合的情况,返厂处理浪费人力物力,导致工期延后的问题。本实用新型的目的是提供一种门窗边框与建筑结构之间的连接结构。

4.本实用新型解决其技术问题所采用的技术方案是:门窗边框与建筑结构之间的连接结构,它包括:

5.多个延伸杆,沿门窗边框外边缘连续设置,且所述延伸杆固接于所述门窗边框;

6.多个后置埋件,沿所述延伸杆长度方向间隔设置,且每个所述延伸杆通过多个所述后置埋件与所述建筑结构可拆卸式连接。

7.本实用新型的门窗边框与建筑结构之间的连接结构,包括延伸杆及后置埋件,多个延伸杆沿门窗边框外边缘连续设置,且每个延伸杆通过多个后置埋件与建筑结构可拆卸式连接,在预制的门窗边框尺寸与建筑结构现场实际尺寸不能完全吻合的情况下,利用本实用新型的连接结构能够将门窗边框间接连接于建筑结构,以灵活适应建筑结构门窗洞口的尺寸要求,减少预制门窗的不合格率,减少材料损耗,并加快施工进度,节约了工期;而且,利用连接结构实现混凝土结构与预制门窗之间的可靠连接,使得两者之间的连接节点满足强度设计要求,为建筑结构的整体功能提供了保障;可见,本实用新型的门窗边框与建筑结构之间的连接结构各构件的结构简单,便于安装及拆卸,可操作性强,从而提高了预制门窗的使用率。

8.更进一步,所述延伸杆由方钢管制成,锚钉贯穿所述门窗边框并将其锚固于所述延伸杆,且所述延伸杆和所述门窗边框之间的缝隙填充密封胶。

9.更进一步,所述后置埋件包括锚固件、垫板及膨胀螺栓,所述锚固件横截面呈l形,所述锚固件的一侧焊接连接于所述延伸杆的靠近室内的一侧,所述锚固件的另一侧及垫板通过膨胀螺栓连接于所述建筑结构。

10.更进一步,所述焊接连接为满焊连接,并确保焊缝长度。

11.更进一步,相邻两个所述后置埋件的间距为0.5m~1m。

12.更进一步,所述延伸杆和所述后置埋件均采用热镀锌钢材制成。

13.更进一步,所述门窗边框与所述建筑结构的外饰面之间的缝隙填充密封胶。

附图说明

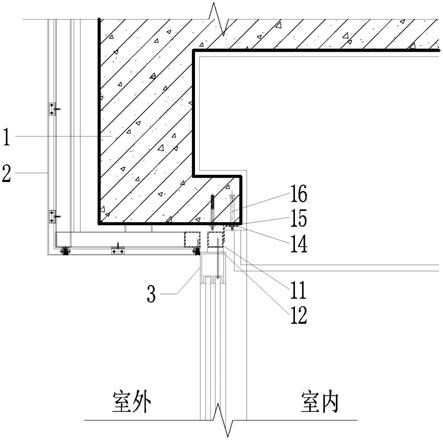

14.图1为本实用新型的门窗边框与建筑结构之间的连接结构一实施例的结构示意图。

15.图中标号如下:

16.建筑结构1;外饰面2;门窗边框3;延伸杆11;密封胶12;锚固件14;垫板15;膨胀螺栓16。

具体实施方式

17.以下结合附图和具体实施例对本实用新型作进一步详细说明。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本实用新型实施例的目的。为叙述方便,下文中所述的“上”、“下”与附图的上、下的方向一致,但这不能成为本实用新型技术方案的限制。

18.结合图1说明本实用新型的门窗边框与建筑结构之间的连接结构,它包括:

19.多个延伸杆11,沿门窗边框3外边缘连续设置,且延伸杆11固接于门窗边框3;

20.多个后置埋件,沿延伸杆11长度方向间隔设置,且每个延伸杆11通过多个后置埋件与建筑结构1可拆卸式连接,上述延伸杆11和后置埋件均需按现场实际测量尺寸进行设计及加工。

21.本实用新型的门窗边框与建筑结构之间的连接结构,包括延伸杆11及后置埋件,多个延伸杆11沿门窗边框3外边缘连续设置,且每个延伸杆11通过多个后置埋件与建筑结构1可拆卸式连接,在预制的门窗边框3尺寸与建筑结构1现场实际尺寸不能完全吻合的情况下,利用本实用新型的连接结构能够将门窗边框3间接连接于建筑结构1,以灵活适应建筑结构1门窗洞口的尺寸要求,减少预制门窗的不合格率,减少材料损耗,并加快施工进度,节约了工期;而且,利用连接结构实现混凝土结构与预制门窗之间的可靠连接,使得两者之间的连接节点满足强度设计要求,为建筑结构1的整体功能提供了保障;可见,本实用新型的门窗边框与建筑结构之间的连接结构各构件的结构简单,便于安装及拆卸,可操作性强,从而提高了预制门窗的使用率。

22.请继续参考图1,本实施例的延伸杆11由50mm

×

50mm

×

3mm的方钢管制成,锚钉贯穿门窗边框3并将其锚固于延伸杆11,且延伸杆11和门窗边框3之间的缝隙填充密封胶12,延伸杆11紧密连接于门窗边框3的外边缘,使得门窗边框3的尺寸得以延展,进而适应后置埋件的安装尺寸要求。

23.请继续参考图1,本实施例的后置埋件包括锚固件14、垫板15及膨胀螺栓16,锚固件14横截面呈l形,锚固件14的一侧焊接固定于延伸杆11的靠近室内的一侧,锚固件14的另一侧及垫板15通过膨胀螺栓16连接于建筑结构1,通过l形的锚固件14间接实现门窗边框3与建筑结构1之间的可拆卸式连接,连接可靠,拆装方便。本实施例的锚固件14由l50mm

×

5mm的角钢制成,垫板15由100mm

×

150mm

×

6mm的钢板制成,并采用2m10

×

110的膨胀螺栓16。

24.更进一步,相邻两个后置埋件的间距为0.5m~1m,在保证门窗边框3与建筑结构1

之间连接强度的前提下,节约材料,降低工程成本。

25.上述延伸杆11和后置埋件均采用热镀锌钢材制成,能够有效防止材料锈蚀,确保了各构件的耐久性,具有环保节能的有益效果。

26.上述焊接连接均为满焊连接,并确保焊缝长度,保证了构件之间的连接强度。

27.请继续参考图1,上述门窗边框3与建筑结构1外饰面2之间的缝隙填充密封胶12,避免外界环境对连接结构的侵蚀,本实施例中外饰面2为铝单板饰面。

28.下面结合图1说明本实用新型的门窗边框与建筑结构之间的连接结构的施工过程,步骤如下:

29.根据现场实际测量尺寸设计及加工多个延伸杆11和多个后置埋件,将多个延伸杆11沿待安装门窗边框3外边缘连续设置,且每个延伸杆11与门窗边框3固接,将门窗边框3吊装至安装位置,将后置埋件的锚固件14一侧焊接固定于延伸件,锚固件14的另一侧及垫板15通过贯穿两者的膨胀螺栓16锚固于建筑结构1。

30.综上,将多个延伸杆11沿待安装门窗边框3外边缘连续设置,且每个延伸杆11与门窗边框3固接,将后置埋件的锚固件14一侧焊接固定于延伸件,锚固件14的另一侧及垫板15通过贯穿两者的膨胀螺栓16锚固于建筑结构1,从而将门窗边框3间接连接于建筑结构1,以灵活适应建筑结构1门窗洞口的尺寸要求,减少预制门窗的不合格率,减少材料损耗,并加快施工进度,节约了工期;而且,利用该连接方法实现混凝土结构与预制门窗之间的可靠连接,使得两者之间的连接节点满足强度设计要求,为建筑结构1的整体功能提供了保障。

31.上述描述仅是对本实用新型较佳实施例的描述,并非对本实用新型范围的任何限定,本实用新型领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。