1.本实用新型涉及缓降器技术领域,更具体的涉及一种能够在缓降逃生过程中进行手动刹车控制以手动调节下降速度或紧急刹车的缓降器。

背景技术:

2.缓降器是一种使用较广泛的高空缓降逃生设备,通常固定绑缚在逃生背包内使用,此类缓降器的基本结构包括有绑缚固定在逃生背包内的固定架,固定架内通过一中心轴转动连接有一绕线轮盘,在绕线轮盘上盘绕盘绕设有一可带动绕线轮盘转动的钢丝绳,钢丝绳的尾端固定在绕线轮盘上,钢丝绳的首端设有一经固定架上端伸出到逃生背包外的、挂接在室内固定锚点上的安全挂钩。缓降器内还设有用于在缓降过程中阻碍绕线轮盘转动以使钢丝绳缓慢向外放出的刹车机构。使用时受困人员将首先将安全挂钩挂接在适合逃生的窗口处的固定锚点上,然后背起逃生背包并将其绑缚固定到身上,随后从窗口处跳下即可利用逃生背包内的缓降器进行缓降逃生。

3.现有逃生背包内缓降器的刹车机构所具有的阻尼大小是出厂设定好的,实际使用过程中不能人为手动控制进行调节,逃生人员在自身重力的作用下以一定的速度缓降。逃生者的体重越高,受到的重力越大,缓降过程中绕线轮盘放绳的速度也就越快,下降的速度也就随之加快。过快的下降速度容易引起逃生人员的恐慌,给其带来巨大的心理压力,容易使其出现身体不适等症状。而且,体重较高的逃生人员缓降过程中还容易因刹车机构的阻尼不足导致下降失速等异常状况的发生,存在严重的安全隐患。

4.同时,现有逃生背包内的缓降器不能手动控制进行刹车减速或刹停,使用过程中逃生人员只能在重力的作用下持续下降,一旦在其下降路径中出现不可躲避的障碍物,极易导致逃生人员撞伤。另外,由于缓降器不能手动控制刹车,使用者不能根据实际需要随时控制悬停高度或刹停进入其他楼层逃生,导致这类缓降器只能用于受困人员不受控的持续缓降逃生,而不能用于救援人员进行高空缓降救援,在一定程度上限制了此类缓降器的使用范围。

5.因此,需要对现有逃生背包内的缓降器结构进行改进,以实现缓降过程中手动控制刹车的目的,从而调节下降速度或进行手动刹车,以此提高缓降器的安全性,扩大缓降器的使用范围。

技术实现要素:

6.综上所述,本实用新型的目的在于解决现有缓降器不具有手动刹车功能的技术不足,而提供一种结构简单、使用方便、使用范围广的,可根据实际需要进行降速控制或刹停的、具有手动刹车功能的缓降器。

7.为解决本实用新型所提出的技术不足,采用的技术方案为:

8.一种具有手动刹车功能的缓降器,包括有固定架,其内通过一中心轴转动连接有一绕线轮盘,所述绕线轮盘上盘绕有钢丝绳,所述钢丝绳的首端设有挂接在室内固定锚点

上的安全挂钩,固定架内设有用于阻碍绕线轮盘转动以使钢丝绳缓慢向外放出的刹车机构。所述的刹车机构包括有固设于所述固定架内的、与所述中心轴同轴线的制动舱室,所述的制动舱室整体呈中空的扁圆柱状结构,其内转动设有一固定套设于中心轴上的刹车盘。刹车机构还包括有用于在缓降过程中对应夹持所述刹车盘以提供摩擦阻尼的自动刹车组件和手动刹车组件。

9.所述的自动刹车组件包括有两个设于所述制动舱室内一端的、对应夹持于所述刹车盘两侧的摩擦块,每个所述摩擦块抵接制动舱室的圆形壁面的一侧皆均布有至少两个内凹的容置槽,制动舱室的两圆形壁面上垂直均布有分别对应插入所述容置槽内的限位滑杆,每个所述的限位滑杆上皆套设有一处于容置槽内的、用于弹性驱使两摩擦块自动夹持刹车盘的复位弹簧。

10.所述的摩擦块整体呈半圆形结构,其尺寸略小于所述制动舱室圆形壁面的一半。

11.所述的手动刹车组件包括有一固定连接于所述制动舱室内另一端的刹车卡钳和通过液压油管与所述刹车卡钳连接的、处于所述固定架外的控制手柄,所述的刹车卡钳上设有用于所述刹车盘端部伸入的制动槽,所述制动槽的两侧活动设有至少一组相互对应的制动块,以及用于顶推所述制动块对应夹持刹车盘的制动活塞,所述的制动活塞通过所述的液压油管与所述的制动手柄连接,以在缓降过程中通过制动手柄经液压油驱使制动活塞顶推制动块来夹持刹车盘。

12.所述的制动手柄上设有用于存储液压油的制动液盒,用于驱动所述制动液盒内的液压油经所述的液压油管顶推所述制动活塞的驱动活塞,以及用于在缓降过程中手动操作以驱使所述驱动活塞动作的刹把。

13.所述的固定架包括有平行相对的第一固定板和第二固定板,所述的第一固定板和第二固定板之间通过若干个处于所述绕线轮盘外侧的连接柱螺纹固定连接,第一固定板和第二固定板的中心位置处分别设有用于转动连接所述中心轴的第一定位孔和第二定位孔,中心轴的两端分别通过一定位滑套转动连接在所述的第一定位孔与第二定位孔内。

14.所述的绕线轮盘通过一轴承转动连接在所述的中心轴上,所述的固定架内设有用于在绕线轮盘转动过程中驱使中心轴反向转动的行星齿轮机构,所述的行星齿轮机构对应处于所述制动舱室的外侧。

15.所述的行星齿轮机构包括有固定连接在所述绕线轮盘上以随其同轴联动的齿轮圈,固定套设于所述中心轴上的、对应处于所述齿轮圈圆心位置处的太阳齿轮,以及三个分别啮合于所述太阳齿轮与齿轮圈之间的、通过定位转轴转动连接在所述固定架上的行星齿轮,绕线轮盘转动过程中通过所述的行星齿轮将齿轮圈的转矩传递给太阳齿轮以驱动中心轴相对于绕线轮盘反向转动。

16.所述的绕线轮盘包括有转动套设于所述制动舱室外壁上的、整体呈圆筒状结构的套筒,所述套筒的圆形开口一端设有垂直向外延伸的第二挡边,套筒的圆形端面一端固定连接有与所述第二挡边相对应的第一挡边,所述的钢丝绳盘绕在所述第一挡边与第二挡边间的套筒的外壁上。

17.所述套筒的内壁与所述制动舱室的外壁之间转动设有一用于降低二者间摩擦力的滑套。

18.本实用新型的有益效果为:利用制动舱室内自动刹车组件和手动刹车组件在缓降

过程中自动控制或者手动控制夹持刹车盘,从而通过刹车盘控制中心轴的转速,继而控制绕线轮盘向外放出钢丝绳的速度,以此达到缓降过程中自动刹车的同时还能手动控制刹车的目的,丰富了本实用新型缓降器的刹车控制方式,增加的手动刹车组件可根据实际使用需求对刹车盘受到的摩擦阻尼进行手动控制调节,可用于体重较高的逃生人员使用,利于其随时手动调节控制下降速度或刹停,安全性和可靠性更高。

19.同时,本实用新型将自动刹车组件和手动刹车组件同时设置在制动舱室内,并使二者对应夹持刹车盘,充分利用了缓降器本就受限的容置空间,降低了刹车机构对缓降器内部空间的占用,能够进一步降低缓降器整体的结构尺寸,有利于降低缓降器自身的重量。

20.而且,本实用新型自动刹车组件的两摩擦块常态下在制动舱室内两圆形壁面的限定下夹持于刹车盘的两侧,缓降过程中两摩擦块在限位滑杆的限定下相较于刹车盘发生相对移动,使摩擦块与刹车盘之间自动产生较大的摩擦阻尼。而且,本实用新型摩擦块与制动舱室圆形壁面之间设置的复位弹簧能够保证摩擦块始终自动紧抵并夹持刹车盘,防止因磨损导致摩擦块与刹车盘之间出现缝隙而影响自动刹车效果,保证了自动刹车组件与刹车盘之间的摩擦阻尼,刹车效果好,可靠性高。

21.而且,本实用新型的手动刹车组件通过制动手柄来控制刹车卡钳的制动活塞顶推刹车盘两侧的制动块,制动效果好,且采用的液压式刹车卡钳结构也有利于降低逃生人员手动操作的难度,使用者紧需要施加较小的握持力就可以实现对刹车卡钳的手动刹车控制,使用简单方便,省时省力且可靠性高。

22.同时,本实用新型通过行星齿轮机构将绕线轮盘与中心轴传动连接,使得缓降过程中绕线轮盘能够通过行星齿轮机构驱动中心轴反向转动,且通过对行星齿轮机构的齿比进行调节设定也能够避免缓降过程中刹车盘转速过快,有利于降低刹车机构的机械磨损,降低刹车机构工作过程中产生的热量,有利于提高刹车机构的使用寿命和可靠性,安全性更高。

23.另外,本实用新型绕线轮盘的套筒匹配套设在制动舱室的外壁上,可通过制动舱室承托并限定绕线轮盘,且套筒的内壁与制动舱室的外壁之间还转动设有滑套,极大地降低了套筒与制动舱室之间的摩擦力,使得绕线轮盘的转动更加顺畅,提高了本实用新型的可靠性和使用寿命。

附图说明

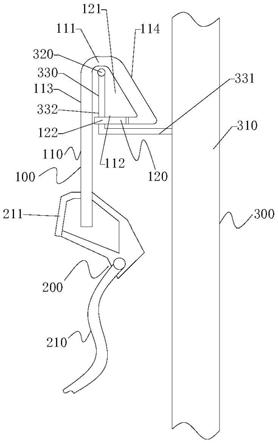

24.图1为本实用新型整体结构示意图;

25.图2为本实用新型取下第一固定板和第一挡边后的结构示意图;

26.图3为本实用新型制动舱室的整体结构分解示意图;

27.图4为本实用新型制动舱室内部组件的结构分解示意图;

28.图5为本实用新型中心轴的整体结构示意图;

29.图6为本实用新型绕线轮盘的整体结构分解示意图;

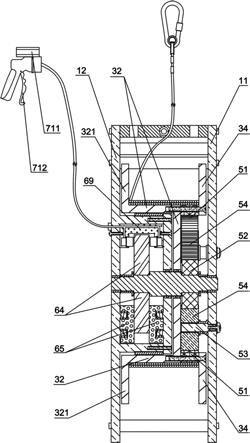

30.图7为本实用新型整体结构的竖向横截面结构示意图;

31.图8为本实用新型整体结构的竖向横截面的局部结构放大示意图。

32.图中:1.固定架,11.第一固定板,111.第一定位孔,112.绑定槽,12.第二固定板,121.第二定位孔,13.连接柱,14.定位滑套,15.滑套,16.转辊,17.钢丝绳穿绳支架,171.导

引轮,2.中心轴,21.第一卡接台阶,22.第二卡接台阶,3.绕线轮盘,31.轴承,32.套筒,321.第二挡边,322.第四定位孔,323.固定螺孔,33.螺杆,34.第一挡边,341.紧固通孔,35.滑套,4.钢丝绳,41.安全挂钩,5.行星齿轮机构,51.齿轮圈,511.固定通孔,52.太阳齿轮,53.定位转轴,531.定位卡接台阶,532.固定螺孔,54.行星齿轮,55.限位滑套,56.螺杆,57.定位滑套,61.筒状侧壁,611.限位槽,62.螺杆,63.圆形封板,631.第三定位孔,632.轴承,64.刹车盘,641.第一卡接槽,642.限位滑套,65.摩擦块,651.容置槽,66.限位滑杆,67.复位弹簧,68.螺杆,69.刹车卡钳,691.固定螺孔,692.制动槽,693.制动块,694.制动活塞,70.液压油管,71.控制手柄,711.制动液盒,712.刹把,72.固定通孔。

具体实施方式

33.以下结合附图和本实用新型优选的具体实施例对本实用新型的结构作进一步地说明。

34.参照图1至图8中所示,本实用新型:

35.一种具有手动刹车功能的缓降器,包括有由不锈钢材质制作的、绑缚固定在用于缓降逃生的逃生背包容腔内或者其他高空逃生用绑缚装备上的固定架1,固定架1的容腔内通过一中心轴2转动连接有一绕线轮盘3,在绕线轮盘3上盘绕有足够长度的钢丝绳4,钢丝绳4的尾端固定在绕线轮盘3上,钢丝绳4的首端设有一经固定架1上端伸出到逃生背包或其他高空逃生绑缚装备外的、挂接在室内固定锚点上的安全挂钩41。相配合的,在室内的各个具有逃生条件的房间窗口处皆固定设有与安全挂钩41配合使用的固定锚点(图中未画出)。固定架1内还设有缓降过程中在钢丝绳4的拖拽下通过绕线轮盘3驱动中心轴2反向转动的行星齿轮机构5,和在缓降过程中阻碍绕线轮盘3转动以使钢丝绳4缓慢向外放出的刹车机构(图中未标示)。

36.具体的,参照图1、图3及图8所示,本实用新型的固定架1包括有平行相对的第一固定板11和第二固定板12,第一固定板11和第二固定板12之间通过多个处于绕线轮盘3外侧的连接柱13螺纹固定连接。在第一固定板11和第二固定板12相对应的中心位置处分别设有用于转动连接中心轴2的第一定位孔111和第二定位孔121(如图3所示),中心轴2的两端分别通过一定位滑套14转动连接在第一定位孔111与第二定位孔121内,绕线轮盘3通过一轴承31(如图8所示)转动连接在中心轴2上并处于第一固定板11与第二固定板12之间。

37.具体的,参照图1所示,在第一固定板11的上下两侧边沿处分别设有一用于将本实用新型整体绑缚固定在逃生背包容腔内或者其他高空逃生用绑缚装备上的绑定槽112,通过绑定槽112既可以将本实用新型固定连接在逃生背包内,也可以将本实用新型固定连接在逃生绑带等高空逃生装备上,扩展了本实用新型的使用范围,适用性更强。

38.具体的,参照图1及图2所示,处于固定架1的绕线轮盘3上端通过滑套15转动连接有两个相对应的、处第一固定板11与第二固定板12之间转辊16,在两个转辊16的上端还设有螺纹固定连接在第一固定板11与第二固定板12上端边沿处的钢丝绳穿绳支架17,在钢丝绳穿绳支架17内通过销轴(图中未标示)转动连接有一用于导引钢丝绳4的导引轮171,实际装配时钢丝绳4的首端穿过两转辊16间的缝隙并绕过导引轮171经钢丝绳穿绳支架17伸出到固定架1外。

39.具体的,参照图3、图4及图8所示,本实用新型的刹车机构包括有固设于固定架1内

的、与中心轴2同轴线的制动舱室(图中未标示),所述制动舱室整体呈中空的扁圆柱状结构,对应处于行星齿轮机构5的左侧。具体的,制动舱室包括有经第二固定板12的内表面中部位置处垂直向第一固定板11内表面方向延伸的筒状侧壁61,该筒状侧壁61朝向第一固定板11内表面的右端开口处通过螺杆62(如图8所示)螺纹固定封盖有一圆形封板63,在该圆形封板63的圆心位置处贯穿设有一用于中心轴2穿过的、对应处于第二定位孔121与第一定位孔111之间的第三定位孔631,中心轴2上间隙配合地套设有一转动连接在第三定位孔631内的轴承632(如图8所示)。

40.具体的,参照图3至图5、图7至图8所示,在制动舱室的容腔内转动设有一固定套设于中心轴2上的、平行处于第二固定板12内表面与圆形封板63之间的刹车盘64,该刹车盘64整体呈圆饼状结构,其直径略小于筒状侧壁61横截面的直径。刹车盘64的圆心处设有一非圆形结构的第一卡接槽641(如图4所示),中心轴2处于制动舱室内的左端部匹配设有用于插接第一卡接槽641以固定连接刹车盘64的第一卡接台阶21(如图5所示)。实际装配时刹车盘64经第一卡接槽641和第一卡接台阶21同轴固定连接在中心轴2上,且中心轴2上套设有一处于刹车盘64与第二固定板12的内表面之间的限位滑套642(如图8所示)以防止刹车盘64在中心轴2上向第二固定板一侧轴向移动。

41.需要说明的是,装配后刹车盘64需处于制动舱室的筒状侧壁61的中部位置处,保证刹车盘64左右两侧壁与第二固定板12的内表面和圆形封板63的内表面之间的间距相等。

42.具体的,参照图所示,本实用新型的刹车机构还包括有用于在缓降过程中对应夹持刹车盘64以提供摩擦阻尼从而降低绕线轮盘3转速的自动刹车组件和手动刹车组件。

43.具体的,参照图4、图7至图8所示,本实用新型的自动刹车组件包括有两个设于制动舱室内下端的、对应夹持在刹车盘64下半部两侧的摩擦块65,每个摩擦块65的形状尺寸皆相同,整体呈略小于圆形封板63面积一半的半圆形的结构。每个摩擦块65的厚度与刹车盘64两侧分别距离第二固定板12的内表面及圆形封板63的内表面间的间距相等,从而保证两摩擦块65常态下可以对应夹持在刹车盘64的下半部上,使得缓降过程中两摩擦块65可以自动夹持刹车盘64以为绕线轮盘3自动降速。

44.具体的,为了避免使用后因磨损导致摩擦块65与刹车盘64之间出现缝隙而降低自动刹车组件所提供的摩擦阻尼,本实用新型在每个摩擦块65抵接制动舱室左右两侧圆形壁面的一侧皆均布有四个沿中心轴2的轴向方向内凹的容置槽651,制动舱室左右两侧的第二固定板12内表面和圆形封板63的内表面上皆垂直均布有四个分别对应插入所述容置槽651内的限位滑杆66(如图3所示),每个限位滑杆66的长度略小于容置槽651的深度,且每个限位滑杆66上皆套设有一处于容置槽651内的、用于弹性驱使两摩擦块65自动夹持刹车盘64的复位弹簧67。

45.本实用新型通过限位滑杆66和容置槽651将两摩擦块65限位固定在制动舱室的下端部位置上,且限位滑杆66可以防止缓降过程中摩擦块65随刹车盘64同向移动,保证了摩擦块65与刹车盘64之间的滑动摩擦力。而且,自动刹车组件设置的复位弹簧67可以保证两摩擦块65夹持刹车盘64,即使使用后因摩擦导致刹车盘64与摩擦块65之间出现缝隙,也可以利用复位弹簧67弹性驱使摩擦块65自动夹持刹车盘64,进一步提高了本实用新型自动刹车组件的可靠性。

46.需要说明的是,本实施例仅只是本实用新型一种优选的实施方式,并不是对本实

用新型的限制,为了调节自动刹车组件的摩擦阻尼,复位弹簧67的个数可以根据实际需要进行调节,可以多于四个以增加自动刹车组件的摩擦阻尼,或少于四个以减少自动刹车组件的摩擦阻尼。但是,为了保证摩擦块65的连接稳定性,每个摩擦块65所对应的限位滑杆66、容置槽651和复位弹簧67的个数不能少于两个。

47.具体的,参照图1、图4、图7至图8所示,本实用新型的手动刹车组件包括有一经螺杆68(如图8所示)螺纹固定连接在制动舱室内上端的刹车卡钳69和通过液压油管70(如图1所示)与该刹车卡钳69连接的、经固定架1上端伸出到逃生背包或者其他高空逃生用绑缚装备外的、用于使用者手动持握并操控的控制手柄71。

48.具体的,参照图3至图4、图7至图8所示,刹车卡钳69整体的厚度与筒状侧壁61的延伸长度相匹配,刹车卡钳69的左右两侧壁边沿位置上对应均布有三个用于将其固定在制动舱室内的固定螺孔691(如图4所示),在第二固定板12和圆形封板63上对应设有用于螺杆68穿过并将刹车卡钳69通过固定螺孔691锁紧固定在制动舱室内的固定通孔72(如图3所示)。

49.具体的,参照图8所示,在刹车卡钳69的下端设有用于刹车盘64的上端部伸入的制动槽692,在该制动槽692的两侧分别活动连接有两组相互对应的制动块693,以及用于顶推制动块693以使其对应夹持刹车盘64的制动活塞694,所述的制动活塞694通过液压油管70与控制手柄71连接,以在缓降过程中通过控制手柄71经液压油驱使制动活塞694顶推制动块693来夹持刹车盘64。

50.具体的,参照图7所示,手动刹车组件的控制手柄71上设有用于存储液压油的制动液盒711,用于驱动所述制动液盒711内的液压油经所述的液压油管70顶推所述制动活塞694的驱动活塞(图中未画出),以及用于在缓降过程中使用者手动操作以驱使所述驱动活塞动作的刹把712。

51.实际使用时,逃生人员在缓降过程中利用自动刹车组件来获得一个相对稳定的下降速度,当逃生人员感觉其下降速度过快时,可通过按压刹把712驱使驱动活塞动作,从而利用驱动活塞将制动液盒711内的液压油经液压油管70顶推制动活塞694动作,以利用制动活塞694顶推制动块693来夹持刹车盘64以阻碍其转动,从而在缓降过程中利用手动刹车组件来随时手动控制刹车来干预缓降速度,操作简单方便,使用安全可靠。

52.同时,由于本实用新型的刹车卡钳69采用了双活塞结构,制动效果更好,且液压式的刹车卡钳69也降低了使用者手动操作刹车的难度,减少了缓降逃生过程中使用者的力量消耗,提高了本实用新型手动刹车组件手动操作的便利性和使用的安全性及可靠性。

53.而且,使用者也可以利用手动刹车组件来根据需要随时控制缓降器刹停,从而避免缓降过程中撞击在障碍物上,或者根据逃生需要随时悬停在适当的高度或楼层,以此提高受困人员的逃生几率,安全性和可靠性更高。

54.而且,本实用新型手动刹车组件的控制手柄71上设有存储液压油的制动液盒711,只要制动液盒711不受损,即使长期使用也不必为控制手柄71添加液压油,降低了后期维保的时间和金钱成本,提高了本实用新型的使用寿命和可靠性。

55.另外,由于增加有手动刹车组件,本实用新型既可以用于受困人员逃生,也可以用于消防救助人员缓降救援,提高了本实用新型的使用范围,适用性更高。

56.具体的,参照图6所示,本实用新型的绕线轮盘3包括有转动套设于制动舱室外壁上的、整体呈圆筒状结构的套筒32,该套筒32左侧对应第二固定板12内表面的圆形开口一

端设有垂直向外延伸的圆形的第二挡边321,套筒32与第二挡边321采用金属材质轧制成一体成型的礼帽式结构,套筒32右侧的圆形端面的圆心位置处贯穿设有用于中心轴2穿过的、对应处于第三定位孔631与第一定位孔111之间的第四定位孔322,轴承31间隙配合的套设于中心轴2上并转动连接在第四定位孔322内。

57.本实用新型将第二挡边321与套筒32一体轧制成型能够有效提高其结构强度,防止套筒32使用过程中受力变形,且套筒32右侧的圆形端面通过轴承31转动连接在中心轴2上,可有效支撑并转动连接绕线轮盘3,提高了本实用新型绕线轮盘3的结构强度和可靠性。

58.具体的,套筒32右侧圆形端面的边沿位置处通过螺杆33(如图8所示)螺纹固定连接有一圆环状结构的、与第二挡边321相对应的第一挡边34,绕线轮盘3装配在固定架1内后,第一挡边34的右侧面靠近第一固定板11的内表面,钢丝绳4盘绕在第一挡边34与第二挡边321间的套筒32的外壁上以在缓降过程中拖拽绕线轮盘3转动并通过行星齿轮机构5驱使中心轴2反向转动。

59.具体的,参照图3和图8所示,为了降低套筒32与制动舱室间的摩擦力,保证缓降过程中绕线轮盘3能够顺畅地转动,本实用新型套筒32的内壁与制动舱室的外壁之间转动设有一用于降低二者间摩擦力的滑套35。

60.具体的,参照图3所示,制动舱室其筒状侧壁61的外表面上环绕设有一圈内凹的、用于套接滑套35的限位槽611,该限位槽611的右端延伸至筒状侧壁61右端的开口处,限位槽611的左端在筒状侧壁61上呈现台阶状结构以限位滑套35向左轴向移动。制动舱室其圆形封板63的直径略大于筒状侧壁61右端开口处的直径以在将圆形封板63固定后能够限位滑套35向右轴向移动,从而保证装配后滑套35能够在限位槽611及圆形封板63的限位下在筒状侧壁61上转动。

61.本实用新型通过滑套35来降低绕线轮盘3的套筒32与制动舱室的筒状侧壁61间的摩擦力,使得缓降过程中绕线轮盘3的转动更加顺畅,提高了本实用新型的可靠性和使用寿命。

62.具体的,参照图2、图7至图8所示,本实用新型的行星齿轮机构5包括有固定连接在绕线轮盘3上以随其同轴联动的齿轮圈51,固定套设于中心轴2上的、对应处于所述齿轮圈51圆心位置处的太阳齿轮52,以及三个分别啮合于所述太阳齿轮52与齿轮圈51之间的、通过定位转轴53(如图7所示)转动连接在所述固定架1上的行星齿轮54,绕线轮盘3转动过程中通过所述的行星齿轮54将齿轮圈51的转矩传递给太阳齿轮52以驱动中心轴2相对于绕线轮盘3反向转动。

63.具体的,齿轮圈51的直径与套筒32右侧的圆形端面的直径相匹配,齿轮圈51上呈环状排列的均布有平行于中心轴2轴线的固定通孔511(如图2所示),套筒32右侧的圆形端面边沿处呈环状排列的均布有与所述固定通孔配合使用的固定螺孔323(如图6所示),第一挡边34的内圈边沿处对应设有与所述固定螺孔323和固定通孔511配合使用的紧固通孔341(如图6所示)。

64.参照图7及图8所示,实际装配时齿轮圈51通过螺杆33经固定通孔511被第一挡边34夹紧固定连接在套筒32右侧的圆形端面边沿处,固定后齿轮圈51与的圆心处于中心轴2的轴线上。绕线轮盘3转动过程中,通过套筒32和第一挡边34带动齿轮圈51同步转动。

65.具体的,太阳齿轮52的圆心位置处贯穿开设有一非圆形结构的第二卡接槽(图中

未标示),在中心轴2伸出到套筒32右侧圆形端面的圆心外的右端部匹配设有用于插接第二卡接槽以固定连接太阳齿轮52的第二卡接台阶22(如图5所示)。实际装配时太阳齿轮52经第二卡接槽和第二卡接台阶22同轴固定连接在中心轴2上,且中心轴2上套设有一处于太阳齿轮52与第一固定板11的内表面之间的限位滑套55(如图8所示)以防止太阳齿轮52在中心轴2上向第一固定板11的内表面一侧轴向移动。

66.具体的,在第一固定板11的第一定位孔111外侧均布有三个非圆形结构的定位卡槽(图中未画出),定位转轴53的右端部设有匹配插接在所述定位卡槽内的定位卡接台阶531(如图2所示),定位卡接台阶531的右侧端面上设有固定螺孔532(如图2所示),实际装配时三根定位转轴53通过定位卡接台阶531和定位卡槽插接在第一固定板11的内表面上,并通过螺杆56和固定螺孔532将定位转轴53垂直固定连接在第一固定板11的内表面上。

67.具体的,每个行星齿轮54的圆心位置处皆纵向贯穿设有一圆形的连接通孔(图中未画出),实际安装时三个行星齿轮54分别通过连接通孔和定位滑套57(如图8所示)转动连接在定位转轴53上。缓降过程中钢丝绳4拖拽绕线轮盘3以带动齿轮圈51转动,从而通过三个转动连接在第一固定板11上的行星齿轮54将齿轮圈51的转矩传递给太阳齿轮52以驱动中心轴2相对于绕线轮盘3反向转动。

68.实际使用时,钢丝绳4放绳过程中(缓降逃生过程中)拉动绕线轮盘3转动,从而通过行星齿轮机构5驱动中心轴2相对于绕线轮盘3反向转动,继而通过中心轴2带动刹车盘64在制动舱室内反向转动。刹车盘64转动时即与自动刹车组件的两个摩擦块65产生相对位移,从而使得摩擦块65与刹车盘64之间产生摩擦阻尼来自动降低绕线轮盘3向外放出钢丝绳4的速度,以达到本实用新型自动刹车组件的自动刹车缓降的目的。当使用者感觉其下降速度过快或者想要定点刹停在某一高度或楼层时,即可通过手动刹车组件的控制手柄71进行手动控制刹车,使用简单方便,安全性和可靠性高。

69.本实用新型通过行星齿轮机构5将绕线轮盘3的转矩反向传递给中心轴2,可通过调节行星齿轮机构5的齿比来降低缓降过程中刹车盘64相对于绕线轮盘3的转速,从而防止缓降过程中刹车盘64转速过快,有利于降低刹车机构的机械磨损和热形变,降低刹车机构工作过程中产生的热量,有利于提高刹车机构的可靠性和使用寿命,提高了本实用新型的安全性。

70.本实用新型将制动舱室设置在固定架1背离行星齿轮机构5的一侧,使得本实用新型缓降器的内部结构布局更加合理,充分利用了固定架1内部有限的空间,结构更加紧凑,有利于降低本实用新型缓降器的整体结构尺寸,减少缓降器自身的重量。

71.而且,本实用新型结构简单,有利于降低生产制造成本,利于产品的推广使用。另外,本实用新型的缓降器基于技术较成熟的行星齿轮机构5和液压式刹车卡钳结构的手动刹车组件,可靠性更高,符合相关产品的安全标准,提高了本实用新型的安全性和可靠性。

72.上述实施例仅仅为了表述清楚本实用新型的具体一种实施方式,并不是对本实用新型的实施方式的限定。对于本领域技术人员来说,依据本实用新型可以推导总结出其他一些对固定架1、中心轴2、绕线轮盘3、行星齿轮机构5、刹车盘64、自动刹车组件和手动刹车组件等的调整或改动,或者以本实用新型为基础推导总结出的一些其他使用方法在此就不进行一一列举。凡是依据本实用新型的精神和原则之内做出的任何修改、替换或改进等,均应包含在本实用新型的权利要求保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。