复合材料。

13.根据本发明的一实施例,在引入的所述原料气体中,当氮(n)和碳(c)原料气体的氮(n)成分和碳(c)成分为1:1时,氮原料/碳原料比可以是0.4至2。

14.根据本发明的一实施例,在所述sic

‑

si3n4复合材料中,所述si3n4可以是10体积%至70体积%。

15.根据本发明的一实施例,所述sic

‑

si3n4复合材料的热冲击强度可以是500℃至860℃。

16.根据本发明的一实施例,所述sic

‑

si3n4复合材料的热冲击强度为600℃至860℃,在所述sic

‑

si3n4复合材料中,所述si3n4可以是40体积%至70体积%。

17.根据本发明的一实施例,可以通过化学气相沉积方法来完成所述sic

‑

si3n4复合材料的形成步骤。

18.根据本发明另一实施例的sic

‑

si3n4复合材料,包括sic及si3n4,并且其热冲击强度为600℃至860℃。

19.根据本发明的一实施例,在所述sic

‑

si3n4复合材料中,所述si3n4可以是10体积%至70体积%。

20.根据本发明的一实施例,所述sic

‑

si3n4复合材料可以是非晶sic颗粒和针状si3n4颗粒的混合物。

21.根据本发明的一实施例,在所述sic

‑

si3n4复合材料中,当所述si3n4的体积比为68体积%至70体积%时,si3n4/sic的主峰的衍射强度比可以是0.2至1.5。

22.根据本发明的一实施例,所述sic

‑

si3n4复合材料可以根据上述一实施例所述的制备方法来进行制备。

23.[发明的效果]

[0024]

本发明可以提供一种sic

‑

si3n4复合材料的制备方法,包括以下步骤:准备模具;以及在1100℃至1600℃下,在所述模具上引入包括si、n及c的原料气体,从而形成sic

‑

si3n4复合材料。

[0025]

更具体地,可以通过以化学气相沉积(cvd)方法同时生长sic材料和具有高热冲击强度(δ℃,si3n4)的材料来提高sic材料的热冲击强度,从而提供可应用于半导体制程的高纯度的sic

‑

si3n4复合材料。

附图说明

[0026]

图1为传统sic晶圆(虚设晶圆,dummy wafer)的断面图。

[0027]

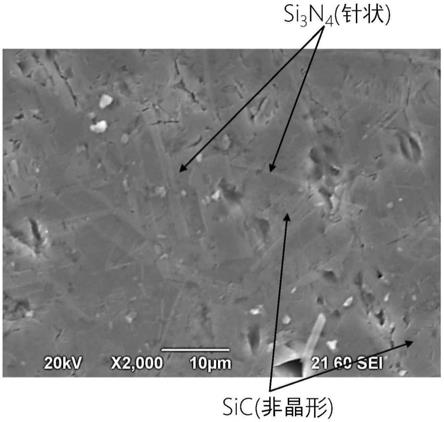

图2为传统sic晶圆(虚设晶圆,dummy wafer)的表面微观结构图像。

[0028]

图3为根据本发明一实施例制备的sic

‑

si3n4复合材料的表面微观结构图像。

[0029]

图4为根据本发明一实施例制备的sic

‑

si3n4复合材料的随氮原料/碳原料比变化的si3n4含量比的曲线图。

[0030]

图5为当根据本发明一实施例制备的sic

‑

si3n44复合材料的随氮原料/碳原料比变化的si3n4含量比为69%时,该复合材料的根据2

‑

theta的强度值的曲线图。

[0031]

图6为根据本发明一实施例制备的sic

‑

si3n4复合材料随si3n4含量而变化的热冲击强度的曲线图。

具体实施方式

[0032]

以下,参照附图对本发明的实施例进行详细说明。各附图中相同的附图编号表示相同的部件。然而,可以对以下说明的实施例施加多种变更,因此应当理解,以下实施例并非用于限定实施方式,而是包括对它们的所有变更、均等物和代替物。

[0033]

实施例中使用的用语仅用于说明特定实施例,而非限定实施例。单数的表现除了在内容中明确指明之外,包括复数含义。

[0034]

在整体说明书中,当记载某个部件位于其他部件“上”时,不仅表示某一部件接触其他部件的情况,也包括两个部件之间存在其他部件的情况,更具体地,当一个元素(element)或层被表示为“上(on)”、“连接到(connected to)”或“耦合到(coupled to)”另一个元素或层时,可以理解为这直接在、连接或耦合到另一个组件或层,或存在介入元素或层(intervening elements and layer)。

[0035]

在本说明书中使用的“包括”或者“具有”等用语应理解为存在说明书中记载的特征、数值、步骤、操作、构成要素、部件或者这些组合,而不预先排除一个或者其以上的其他特征或者数值、步骤、操作、构成要素、部件或者这些组合的存在,或者其附加可能性。

[0036]

除额外定义之外,在这里所使用的包括技术或者科学用语在内的所有用语具有本发明领域普通技术人员理解的一般含义。通常使用的词典定义的用语应解释为相关技术领域中的含义,除了在本说明书明确定义之外,不能解释成理想的或者过于形式的含义。

[0037]

此外,在参照附图进行说明中,与附图标记无关的、相同的构成要素赋予相同的附图标记,并且省略重复说明。在说明实施例的过程中,当判断对于相关公知功能或者构成的具体说明不必要地混淆实施例的要旨时,省略对其进行详细说明。

[0038]

以下,将参照实例和附图详细描述本发明的sic

‑

si3n4复合材料的制备方法及基于其的sic

‑

si3n4复合材料。然而,本发明并不限于这些实施例及附图。

[0039]

以下,将通过实施例和比较例对本发明进行更详细地说明。

[0040]

然而,以下实施例仅用于说明本发明,本发明的内容并不限于以下实施例。

[0041]

根据本发明一实施例的sic

‑

si3n4复合材料的制备方法,包括以下步骤:准备模具;以及在1100℃至1600℃下,在所述模具上引入包括si、n及c的原料气体,从而形成sic

‑

si3n4复合材料。

[0042]

根据一方面,所述sic

‑

si3n4复合材料可以包括相对于sic具有较高热冲击强度的si3n4材料。

[0043]

根据一方面,所述sic

‑

si3n4复合材料可以应用于通过化学气相沉积(cvd)方法来制备的并需要500℃以上的热冲击强度的产品组,如半导体制程中的扩散(diffusion)制程。

[0044]

根据一方面,所述sic

‑

si3n4复合材料中的si3n4可以用于反复施加500℃以上的热冲击的严酷的制程中,其热冲击强度(δt)可以是1000℃或其以上。

[0045]

根据一方面,为了制备所述sic

‑

si3n4复合材料,优选地,可以通过化学气相沉积法(cvd)来进行制备。

[0046]

根据一方面,所述sic

‑

si3n4复合材料可以具有高强度、高非弹性、优异的高温强度和抗热冲击性能,并可以改善高温氧化气氛中的氧化问题。

[0047]

根据一方面,只要熔点高、韧性好、抗氧化性和耐磨性好,并不特别限制所述sic。

[0048]

根据一方面,在所述si3n4内部没有氧气,是一种氧气扩散系数很低的材料,它起到阻隔氧气的作用,由此可以在高温下具有优异的断裂强度、断裂韧性和抗热冲击性。尤其在耐磨性方面可以优于sic。

[0049]

根据一方面,在所述准备模具的步骤中,所述模具可以包括sic,并且,包括所述sic的模具可以使用烧结法或化学气相沉积法(cvd)进行制备。只要是在本领域广泛使用的sic烧结法或sic化学气相沉积法(cvd),就可以无限制地使用并准备出sic材料的模具。

[0050]

根据一方面,所述在1100℃至1600℃下,通过引入包括si、n及c的原料气体来形成sic

‑

si3n4复合材料的步骤中,根据原料气体的供应速度或类型,sic

‑

si3n4复合材料的物理性质可能会有所不同。

[0051]

根据一方面,只要是能够供应硅、氮及碳的气体,并不特别限制所述包括si、n及c的原料气体,例如,可以包括从由tcs、mts、sh4、sicl4、n2、hn3、ch4及c3h8组成的群组中选择的一个以上。

[0052]

根据一方面,所述包括si、n及c的原料气体包括所有硅、氮及碳,可以仅供应一种气体来实现通过化学气相沉积法(cvd)的沉积,并且,也可以通过分别包括硅、氮或碳的各原料气体的复杂的供应来逐步实现通过化学气相沉积(cvd)的沉积。

[0053]

根据一方面,形成所述sic

‑

si3n4复合材料的步骤可以在不同的温度下进行,但当使用热化学气相沉积法(cvd)时,优选地,可以在1100℃至1600℃下进行,并且,在低于1100℃的温度下可能难以进行沉积;在高于1600℃的温度下可能难以进行沉积或模具被损坏。

[0054]

根据一方面,通过引入包括si、n及c的原料气体来形成sic

‑

si3n4复合材料的步骤可以包括将包括si、n及c的原料气体注入化学气相沉积(cvd)装置的反应腔室,所述注入反应腔室的气体除了包括si、n及c的原料气体外,还可以包括惰性气体。

[0055]

根据一方面,所述反应腔室中的沉积压力可以是400托(torr)至700托(torr)。

[0056]

根据本发明的一实施例,在所述引入的原料气体中,当氮(n)和碳(c)原料气体的氮(n)成分和碳(c)成分为1:1时,氮原料/碳原料比可以是0.4至2。

[0057]

根据一方面,当引入具有上述数值范围内的氮原料/碳原料比的原料气体时,sic与si3n4的比率适当地进行协调,由此可以制备出优良的sic

‑

si3n4复合材料,其具有高抗热冲击强度,即使在快速加热和冷却过程中也不会产生裂纹。

[0058]

图4为根据本发明一实施例制备的sic

‑

si3n4复合材料的随氮原料/碳原料比变化的si3n4含量比的曲线图。根据图4,当氮原料/碳原料比为0.4至2时,si3n4的含量比约为10%至70%,由此可以在sic

‑

si3n4复合材料中包含一定的含量比,并确保优异的热冲击强度。

[0059]

图5为当根据本发明一实施例制备的sic

‑

si3n4复合材料在氮原料/碳原料比=2下的si3n4含量比为69%时,根据2

‑

theta的强度值的曲线图,意味着β

‑

sic和α

‑

si3n4晶体结构,各结晶相的主峰的衍射强度比随si3n4含量比的变化而变化。根据图5,当si3n4的含量比为69%时,si3n4主峰衍射强度/sic主峰衍射强度比可以是1.5。

[0060]

根据本发明的一实施例,在所述sic

‑

si3n4复合材料中,所述si3n4可以是10体积%至70体积%。

[0061]

根据一方面,在所述sic

‑

si3n4复合材料中,在si3n4体积含量不到10%的复合材料中,由于si3n4含量太小,热冲击强度低,因此在急剧的温度变化下可以产生裂纹并造成扩散

设备的损坏;当si3n4体积含量超过70%时,由于si3n4含量过高而sic含量变低,由此难以通过化学气相沉积法(cvd)来生长。

[0062]

根据本发明的一实施例,所述sic

‑

si3n4复合材料的热冲击强度可以是500℃至860℃。

[0063]

根据一方面,可以采用ks l 1611测量方法来测量所述热冲击强度。

[0064]

根据一方面,所述热冲击强度可以是指一种物理性质,其即使在由快速加热和冷却导致的温差下也不会产生裂纹,可以表示为δt。

[0065]

根据一方面,所述热冲击强度在500℃至860℃,意味着即使在500℃至860℃的温差下,所述sic

‑

si3n4复合材料也不会产生裂纹,并且,不会造成硅晶圆(si wafer)的损伤和扩散(diffusion)设备的损坏。

[0066]

根据一方面,当所述热冲击强度低于500℃时,在半导体晶圆制程中,由于多次的热冲击可能会出现频繁的裂纹;当超过860℃时,实际上可能难以进行制备。

[0067]

根据本发明的一实施例,所述sic

‑

si3n4复合材料的热冲击强度可以是600℃至860℃,在所述sic

‑

si3n4复合材料中,所述si3n4可以是40体积%至70体积%。

[0068]

根据一方面,优选地,所述sic

‑

si3n4复合材料的热冲击强度可以是600℃至860℃。

[0069]

根据一方面,在所述sic

‑

si3n4复合材料中,为提高热冲击强度而进行混合的si3n4的体积含量可以优选为40体积%至70体积%。

[0070]

图6为根据本发明一实施例制备的sic

‑

si3n4复合材料随si3n4含量而变化的热冲击强度的曲线图,可以确认,当si3n4含量超过40%时,热冲击强度达到600℃以上,并且,热冲击强度迅速增加到低于700℃,直至si3n4含量不到80%。

[0071]

根据本发明的一实施例,可以通过化学气相沉积法(cvd)来完成所述sic

‑

si3n4复合材料形成步骤。

[0072]

根据一方面,只要是常用的化学气相沉积法(cvd),所述化学气相沉积法(cvd)就没有特别的局限性,例如,可以包括电感耦合等离子体化学气相沉积(inductively coupled plasma

‑

chemical vapor deposition,icp

‑

cvd)、低压化学气相沉积(low pressure chemical vapor deposition,lpcvd)、常压化学气相沉积(atmospheric pressure chemical vapor deposition,apcvd)及等离子体增强化学气相沉积(plasma

‑

enhanced chemical vapor deposition,pecvd)。

[0073]

根据本发明的一实施例,所述sic

‑

si3n4复合材料可以不透水。

[0074]

根据一方面,所述sic

‑

si3n4复合材料通过改善现有sic的透水性来表现出不透水性,并其可以具有高纯度及高抗热冲击强度。

[0075]

根据本发明的另一实施例的sic

‑

si3n4复合材料包括sic及si3n4,并且其热冲击强度可以是600℃至860℃,

[0076]

根据一方面,所述sic

‑

si3n4复合材料可以是sic和si3n4的混合物,即使在600℃至860℃的急剧的温度差也不会发生裂纹。

[0077]

根据本发明的一实施例,在所述sic

‑

si3n4复合材料中,所述si3n4可以是10体积%至70体积%。

[0078]

根据一方面,所述si3n4的体积比,可以利用xrd设备(regaku,dmax2000)来在测量电压40kv、电流值40ma、扫描速度(scan speed)10和扫描步骤(scan step)0.05下进行测

量,在测量的数据上可以看出与jcpds数据相同的β和α

‑

si3n4峰(peak),并可以对各个sic和si3n4结晶相的峰面积之和的比率进行分析。

[0079]

根据一方面,在所述sic

‑

si3n4复合材料中,优选地,所述si3n4可以是40体积%至70体积%。

[0080]

根据本发明的一实施例,所述sic

‑

si3n4复合材料可以是非晶sic颗粒和针状si3n4颗粒的混合物。

[0081]

根据一方面,所述sic颗粒可以是非晶形的薄片,所述si3n4颗粒可以是针状结构,并且相互混合。

[0082]

图2为传统sic晶圆的表面微观结构图像,图3为根据本发明一实施例制备的sic

‑

si3n4复合材料的表面微观结构图像。根据图2,可以确认,当仅使用传统的sic晶圆时,仅观察到非晶形的薄片状断面结构,在根据本发明的一实施例制备的sic

‑

si3n4复合材料的情况下,可以清楚地确认,在图3,非晶sic颗粒和针状si3n4颗粒相互混合。

[0083]

根据本发明的一实施例,在所述sic

‑

si3n4复合材料中,当所述si3n4的体积比为68体积%至70体积%时,si3n4/sic主峰的衍射强度比可以是0.2至1.5。

[0084]

图4为根据本发明一实施例制备的sic

‑

si3n4复合材料随氮原料/碳原料比变化的si3n4含量比的曲线图。根据图4,当氮原料/碳原料比为0.4至2时,si3n4的含量比约为10%至70%,由此可以在sic

‑

si3n4复合材料中包含一定的含量比,并确保优异的热冲击强度。

[0085]

图5为当根据本发明一实施例制备的sic

‑

si3n4复合材料在氮原料/碳原料比=2下的si3n4含量比为69%时,根据2

‑

theta的强度值的曲线图,意味着β

‑

sic和α

‑

si3n4晶体结构,各结晶相的主峰的衍射强度比随si3n4含量比的变化而变化。根据图5,当si3n4的含量比为69%时,si3n4主峰衍射强度/sic主峰衍射强度比可以是1.5。

[0086]

根据本发明的一实施例,所述sic

‑

si3n4复合材料可以不透水。

[0087]

根据一方面,所述sic

‑

si3n4复合材料通过改善现有sic的透水性来表现出不透水性,并其可以具有高纯度及高抗热冲击强度。

[0088]

根据本发明的一实施例,所述sic

‑

si3n4复合材料可以根据上述一实施例所述的制备方法来进行制备。

[0089]

以下,将通过实施例和比较例对本发明进行更详细地说明。

[0090]

然而,以下实施例仅用于说明本发明,本发明的内容并不限于以下实施例。

[0091]

实施例. sic

‑

si3n4复合材料的制备

[0092]

通过在能够形成si3n4和sic的1100℃至1600℃温度下引入si、n及c的原料气体,采用化学气相沉积法(cvd)制备了si3n4和sic复合材料。

[0093]

此时,当氮(n)和碳(c)原料气体的氮(n)成分和碳(c)成分为1:1时,氮原料/碳原料比为0.4至2,在整个材料中,si3n4的体积比为13%至70%。

[0094]

使用热冲击强度测量仪测量了sic

‑

si3n4复合材料的热冲击强度,测量结果为δ=600℃至860℃。

[0095]

图1为传统sic晶圆的断面图,图2为传统sic晶圆的表面微观结构图像。

[0096]

图3为根据本发明一实施例制备的sic

‑

si3n4复合材料的表面微观结构图像,与图2相比,可以确认针状颗粒及非晶颗粒相互混合。由此,可以确认,当与图2所示的非晶结构的传统sic晶圆相比时,包含了针状结构的si3n4。

[0097]

图4为根据本发明一实施例制备的sic

‑

si3n4复合材料随氮原料/碳原料比变化的si3n4含量比的曲线图,根据图4,可以确认,当氮原料/碳原料比为0.4至2时,si3n4的含量比约为10%至70%,由此可以在sic

‑

si3n4复合材料中包含一定的含量比,并确保优异的热冲击强度。

[0098]

图5为当根据本发明一实施例制备的sic

‑

si3n4复合材料在氮原料/碳原料比=2下的si3n4含量比为69%时,根据2

‑

theta的强度值的曲线图,意味着β

‑

sic和α

‑

si3n4晶体结构,各结晶相的主峰的衍射强度比随si3n4含量比的变化而变化。根据图5,当si3n4的含量比为69%时,si3n4主峰衍射强度/sic主峰衍射强度比可以是1.5。

[0099]

图6为根据本发明一实施例制备的sic

‑

si3n4复合材料随si3n4含量而变化的热冲击强度的曲线图,可以确认,当si3n4含量超过40%时,热冲击强度达到600℃以上,并且,热冲击强度迅速增加到低于700℃,直至si3n4含量不到80%。

[0100]

以上,通过有限的附图对实施例进行了说明,本领域的普通技术人员能够对上述记载进行多种修改与变形。例如,所说明的技术以与所说明的方法不同的顺序执行,和/或所说明的构成要素以与所说明的方法不同的形态结合或组合,或者,由其他构成要素或等同物进行替换或置换也能够获得相同的效果。由此,其他体现、其他实施例及权利要求范围的均等物全部属于专利权利要求的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。