1.本发明涉及配设在车辆中顶板的车厢内侧的车辆用成形车顶材(ceiling material)。

背景技术:

2.以往,作为车辆用成形车顶材,例如已知以硬质聚氨酯泡沫等为基材层,在其两侧设置纤维增强层,并且在该各纤维增强层的外侧分别设置表皮层和背面层的车顶材。各纤维增强层不仅为成形车顶材带来必要的强度和刚性,而且还起到保持成形后的成形车顶材的形状的作用,作为材料通常使用玻璃毡(glass mat)。玻璃毡可以通过如下方法获得:将直径约10

‑

15μm的玻璃丝约80根左右捆扎成宽度尺寸为0.8

‑

1.5mm的纤维束之后,将该纤维束切成50mm左右长度,形成大量短切原丝(chopped strand),然后将大量短切原丝随机散步,堆积成毛毡状并且使用粘合剂粘接成一体。由该玻璃毡形成的纤维增强层在形成成形车顶材时,局部存在多处粗重部分,因此需要设定预期使用的玻璃毡的单位面积重量。局部存在粗重部分的原因是,玻璃丝不能拉伸或变形,因此形成成形车顶材时玻璃毡上相邻的各玻璃丝(短切原丝)随着变形部分彼此错开,所以例如在形成成形车顶材时形状发生显著变化的区域内,玻璃毡变得粗重。基于以上原因,成形车顶材通常无法使用以标称值计单位面积重量为100g/m2以下的玻璃毡。

3.然而,近年来在汽车产业中,需要兼顾为了节省劳力和提高效率而用于将车辆零部件模块化的部件的强度和刚性的改善、以及用于提高燃料效率和性能的部件的轻量化,即使是成形车顶材也要求轻量且能够确保所需强度和刚性的结构。

4.为了解决该问题,例如考虑增加各纤维增强层的厚度以提高成形车顶材的强度和刚性。

5.但是,作为常规成形车顶材的结构,包括:由硬质聚氨酯泡沫构成的基材层的厚度为8mm、由玻璃毡形成的各纤维增强层的单位面积重量为100g/m2、涂布在各纤维增强层上的粘合剂为15g/m2、由无纺布构成的表皮层为200g/m2、以及由薄膜和无纺布构成的背面层为70.5g/m2等,但是在此情况下,各纤维增强层和粘合剂的重量相对于成形车顶材的总重量的比例为约31重量%。因此,成形车顶材具有各纤维增强层和粘合剂的重量相对于成形车顶材总重量的比例较大的特征,所以虽然可以通过增加各纤维增强层的厚度以提高成形车顶材的强度和刚性,但是存在各纤维增强层厚度的增加极大地导致了整个成形车顶材的重量增加的问题。

6.为了避免此情况,考虑将比玻璃毡更薄更具有刚性,而且单位面积重量的偏差小的玻璃纸用于成形车顶材的各纤维增强层。

7.玻璃纸通常可以通过使用玻璃丝的湿法造纸法制造,例如专利文献1的车辆用成形车顶材通过对层叠片进行加压成形而得到,在由硬质聚氨酯泡沫构成的基材层的两侧设置有由玻璃纸形成的纤维增强层,并且在该各纤维增强层的外侧分别设置有表皮层和背面层。专利文献1中玻璃纸所用的玻璃丝采用25mm左右的尺寸,比12mm左右的常规尺寸更长,

以防止成形过程中出现相邻的各玻璃丝彼此错开时完全分离而开孔的状态。另外,由于异氰酸酯系粘合剂与玻璃纸的粘合力弱,因此通过在使用与异氰酸酯系粘合剂具有良好相容性的硅烷系处理剂制成的玻璃纸上涂布异氰酸酯系粘合剂进行加压成形,可以利用上述异氰酸酯系粘合剂将基材层、各纤维增强层、表皮层和背面层的各层间更牢固地接合。

8.另外,专利文献2的车辆用成形车顶材包括:由硬质聚氨酯泡沫构成的基材层、设置在该基材层的车厢内侧由玻璃毡形成的第一纤维增强层、设置在基材层的车厢外侧由玻璃纸形成的第二纤维增强层、设置在第一纤维增强层的车厢内侧的表皮层、以及设置在第二纤维增强层的车厢外侧的背面层,为了使成形时由玻璃纸形成的第二纤维增强层难以破裂,将与第二纤维增强层相邻的基材层的密度设定得较低以利于变形。另一方面,在第二纤维增强层和背面层之间夹着薄膜层,利用该薄膜层补偿由于将基材层的密度设定得较低而变得容易变形的成形车顶材的形状保持性。进而,与专利文献1同样,将使用与异氰酸酯系粘合剂具有良好相容性的硅烷系处理剂制成的玻璃纸应用于第二纤维增强层,并且通过异氰酸酯系粘合剂将各层间牢固地接合。现有技术文献专利文献

9.专利文献1:国际公开第2010/029861号专利文献2:日本特开2012

‑

162138号公报

技术实现要素:

‑

发明所要解决的问题

‑

10.然而,近年来,由于例如车辆设计的多样化等,有时会在成形车顶材中设置形状显著变化的区域。因此研究人员研究了如专利文献1、2那样的结构是否也可以应用在这些区域中。于是发现,在这些成形车顶材中形状大幅变化的区域内,由玻璃纸形成的纤维增强层有时会发生破损或产生褶皱,无法获得预期的结果。

11.因此,研究人员为了同时实现成形车顶材的强度和刚性的提高与轻量化,进一步进行了反复研究。其中,详细分析了基材层的变形和纤维增强层的变形之间的关系,作为该分析之一,使用试样进行了凸起成形试验(dome forming test)。在试验中,分别如下准备试样t1、t2、t3。试样t1:基材层为密度0.030g/m3的硬质聚氨酯泡沫,并且基材层两侧的纤维增强层为单位面积重量100g/m2的玻璃毡,具有与常规成形车顶材相同的结构;试样t2:基材层为密度0.030g/m3的硬质聚氨酯泡沫,并且基材层两侧的纤维增强层为单位面积重量50g/m2的玻璃纸,具有与专利文献1所述的成形车顶材相同的结构;试样t3:基材层为密度0.022

‑

0.024g/m3的硬质聚氨酯泡沫,并且在基材层的车厢内侧设置有由单位面积重量为100g/m2的玻璃毡形成的纤维增强层,而且在基材层的车厢外侧叠置有由单位面积重量为50g/m2的玻璃纸形成的纤维增强层,所得的成形车顶材具有与专利文献2所述的成形车顶材相同的结构。然后,将尖端倒圆的近似圆锥形的冲模从表皮层侧推入各试样t1

‑

t3中,使各试样t1

‑

t3变形,根据基材层和纤维增强层的表面产生的图案的变化程度来研究试样t1

‑

t3的各部位与基材层的伸长率之间的关系。

12.图7是在穿过凸起成形后的各试样t1

‑

t3中与冲模的顶点a相对应的部分的规定剖面c上,观察基材层和纤维增强层的表面产生的图案在变形前后的变化并计算基材层的伸

长量的曲线图,横轴为各试样t1

‑

t3的各部位,纵轴为基材层的延伸比例,数据d1

‑

d3是分别对试样t1

‑

t3进行凸起成形而得到的数据。另一方面,图8是在上述剖面c上,观察纤维增强层的状态并计算该纤维增强层的各部位处的纤维密度,横轴为各试样t1

‑

t3的各部位,纵轴为纤维密度得到的曲线图,数据d1

‑

d3是分别对试样t1

‑

t3进行凸起成形而得到的数据。

13.从数据d1可以看出,试样t1的基材层仅在与冲模的顶点a相对应的区域发生很大变形,其他区域则保持了原始形状,几乎没有变形。另一方面,从数据d1可以看出,试样t1的纤维增强层在与冲模的顶点a相对应的区域的纤维密度降低。考虑这是因为在玻璃毡的情况下,相邻的各玻璃丝(短切原丝)容易彼此偏移,因此随着基材层各部位变形而同样也发生变形。即,试样t1的纤维增强层上与冲模的顶点a相对应的区域的纤维密度降低是因为,随着基材层上发生较大变形的区域,该区域所对应的纤维增强层的区域上各短切原丝彼此大幅偏移。

14.接着,从数据d2可以看出,虽然试样t2的基材层在与冲模的顶点a相对应的区域发生了很大变形,但是该区域的变形程度小于试样t1,与之相对,其周围区域的变形程度大于试样t1的相同区域。另一方面,从数据d2可以看出,试样t2的纤维增强层在与冲模的顶点a相对应的区域内纤维密度不小于试样t1的相同区域,但是在其周围区域内纤维密度小于试样t1的相同区域。考虑这是因为在玻璃纸的情况下,相邻的各玻璃丝与玻璃毡相比不易偏移,因此当基材层延伸时玻璃纸对基材层施加更大的阻力,由此,基材层的延伸区域未集中在与冲模的顶点a相对应的区域,而是分散在其周围。但是,由此可知,在试样t2中,车厢外侧的玻璃纸在与冲模的顶点a相对应的区域发生破裂,而车厢内侧的玻璃纸在与冲模的顶点a相对应的区域产生褶皱,难以根据试样t2的结构将成形车顶材1产品化。

15.最后,从数据d3可以看出,试样t3的基材层在与冲模的顶点a相对应的区域的变形程度不大于试样t2的相同区域,与之相对,其周围区域的变形程度大于试样t2的相同区域。另一方面,从数据d3可以看出,试样t3的纤维增强层在与冲模的顶点a相对应的区域内纤维密度不小于试样t2的相同区域,但是在其周围区域内纤维密度小于试样t2的相同区域。考虑这是因为,通过由玻璃毡制成车厢内侧的纤维增强层并降低基材层的密度以使其比试样t2更容易变形,即使在成形时对基材层施加比玻璃纸更大的阻力,基材层本身也能沿着冲模挠性变形。在该试样t3的情况下,纤维增强层上与冲模的顶点a相对应的区域未发生破裂,进而,车厢内侧的玻璃毡处也未产生褶皱,因此即使知道根据试样t3的结构进行产品化的可能性很高,但是从形状保持性方面考虑需要设置薄膜层,产生成本增加和重量增加的问题。

16.也就是说,可知通过将玻璃纸之类的纸材应用于成形车顶材,有可能同时实现成形车顶材强度和刚性的提高以及轻量化。但是,另一方面,与玻璃毡相比,构成玻璃纸的各玻璃丝更致密地缠绕在一起,因此如专利文献1所示,如果由玻璃纸制成基材层两侧的纤维增强层,则在形成成形车顶材时,玻璃纸中相邻的各玻璃丝之间的阻力提高,各玻璃丝彼此偏移的量不足而且变得无法跟随形状的变化,特别是车辆外侧的纤维增强层经常发生破裂,另一方面,需要解决车辆内侧的纤维增强层容易产生褶皱的问题。

17.另外,如果是专利文献2所示的结构,则虽然成形时由玻璃纸形成的车辆外侧的纤维增强层不易破裂而且在由玻璃毡形成的车厢内侧的纤维增强层不易产生褶皱,但是必须解决为了保持成形车顶材的形状而增加的薄膜层导致成本和重量增加的问题。

18.本发明是鉴于上述各点而完成的,其目的在于提供一种可以在不增加重量的情况下提高强度和刚性,而且成形性良好、低成本的车辆用成形车顶材。

‑

用于解决问题的方案

‑

19.为了实现上述目的,本发明的特征在于,在形成成形车顶材时,使用由玻璃丝或玄武岩丝形成的纸材和毡材并且设计了该纸材和毡材在基材层上的重叠方式。

20.具体而言,对于具有配设在车辆顶板(roof panel)的车厢内侧的呈板状的车顶材本体的车辆用成形车顶材,采用了以下解决方案。

21.即,在第一方面的发明中,其特征在于,所述车顶材本体包括:基材层,其由硬质聚氨酯泡沫构成;第一纤维增强层,其通过使涂布的第一粘合剂固化而形成,设置在所述基材层的所述车厢内侧;第二纤维增强层,其通过使涂布的第二粘合剂固化而形成,设置在所述基材层的所述顶板侧;表皮层,其使用所述第一粘合剂接合在所述第一纤维增强层的所述车厢内侧;以及背面层,其使用所述第二粘合剂接合在所述第二纤维增强层的所述顶板侧。所述第一纤维增强层由第一毡材构成,所述第一毡材通过使用粘合剂将由玻璃丝或玄武岩丝形成的随机地堆积成毡状的大量短切原丝一体化而得到。所述第二纤维增强层由纸材和第二毡材构成,所述纸材由玻璃丝或玄武岩丝抄制,重叠在所述基材层上,所述第二毡材通过使用粘合剂将由玻璃丝或玄武岩丝形成的随机地堆积成毡状的大量短切原丝一体化而得到,重叠在所述纸材的所述基材层相反侧。

22.第二方面的发明是,在第一方面的发明中,其特征在于,所述纸材的单位面积重量设定为30

‑

50g/m2,所述第二毡材的单位面积重量设定为60

‑

80g/m2。

23.第三方面的发明是,在第一或第二方面的发明中,其特征在于,在玻璃丝或玄武岩丝中混入聚酯纤维并且使用乙酸乙酯系处理剂制造所述纸材,然后将用硅烷系处理剂处理后的玻璃丝或玄武岩丝捆束成纤维束,由该纤维束生成大量短切原丝并且将该短切原丝随机地散布在所述纸材上堆积成毡状,随后,使用聚酯粘合剂将各短切原丝与所述纸材一体化制成重叠在所述纸材上的所述第二毡材,由此获得所述第二纤维增强层。

24.第四方面的发明是,在第一至第三任一方面的发明中,其特征在于,所述第二粘合剂从所述第二纤维增强层的所述纸材侧涂布。

‑

发明的效果

‑

25.在第一方面的发明中,成形车顶材的成形过程中基材层将要延伸时,与该基材层相邻的难以延伸的纸材对基材层施加了很大阻力,因此基材层的延伸区域变得分散而不集中。因此,由于减少了在第二纤维增强层中的狭窄规定区域内的大幅拉伸,因此成形性提高并且可以减少第二纤维增强层内发生破裂的频率。另外,由于在第二纤维增强层的局部设置了纸材,因此与第二纤维增强层仅由例如玻璃毡之类的第二毡材形成的常规结构相比,无需大幅改变单位面积重量即可提高成形车顶材的强度和刚性。特别是,由于纸材与基材层相邻配设,因此与第二毡材与基材层相邻配设相比,通过粘合剂与基材层的结合面积增加,可以提高成形车顶材的强度和刚性而且还可以提高形状保持性。进而,无需如专利文献2那样降低基材层的密度并设置薄膜层以提高成形性和形状保持性,因此可以抑制成本的增加。

26.在第二方面的发明中,比纸材更容易变形的第二毡材的比例设定设定得较大,因此可以在尽量不影响成形车顶材的强度和刚性的同时进一步提高成形性。

27.在第三方面的发明中,制造纤维增强层时,由于在制造第二毡材的同时将第二毡材与纸材一体化,无需进行分别单独制造纸材和第二毡材之后,使用粘合剂将纸材和第二毡材贴合的操作,因此可以降低制造成本和部件成本。

28.在第四方面的发明中,由于粘合剂充分缠结在与表面粗糙的由硬质聚氨酯泡沫构成的基材层直接接触的纸材中,因此可以增大基材层与第二纤维增强层之间的结合面积,从而能够将基材层与第二纤维增强层牢固地连接在一起。

附图说明

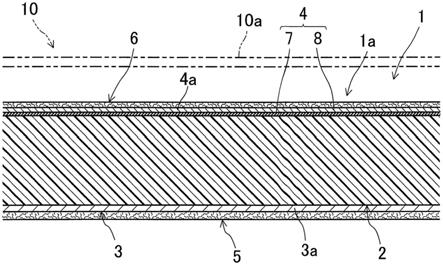

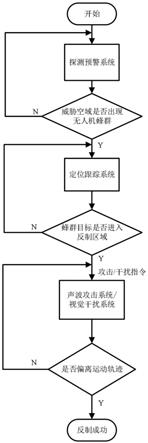

29.图1是具备本发明的实施方式涉及的车辆用成形车顶材的车辆的立体图。图2是本发明的实施方式涉及的车辆用成形车顶材的俯视图。图3是图1中iii

‑

iii线处的剖视图。图4是示出对本发明的实施方式涉及的车辆用成形车顶材所对应的试样进行凸起成形试验所得结果的曲线图,表示成形后纤维增强层各部位的纤维密度的状态。图5是示出本发明的实施方式涉及的车辆用成形车顶材的中央面部处的强度和刚性与现有的车辆用成形车顶材相比较的研究结果的表。图6是示出本发明的实施方式涉及的车辆用成形车顶材的侧面部处的强度和刚性与现有的车辆用成形车顶材相比较的研究结果的表。图7是示出本发明的实施方式涉及的车辆用成形车顶材的重量与以往的车辆用成形车顶材相比较的研究结果的表。图8是从车厢内侧拍摄的本发明的实施方式涉及的车辆用成形车顶材的车辆前侧部分的照片。图9是从本发明的实施方式涉及的车辆用成形车顶材的车辆前侧部分处的基材层将车厢外侧部分剥离,从车厢内侧拍摄的照片。图10是示出对现有的车辆用成形车顶材所对应的试样进行凸起成形试验所得结果的曲线图,表示成形前后基材层各部位的伸长率的比例。图11是示出对现有的车辆用成形车顶材所对应的试样进行凸起成形试验所得结果的曲线图,表示成形后纤维增强层各部位的纤维密度的状态。

具体实施方式

30.以下,根据附图对本发明的实施方式进行详细说明。应予说明,以下优选实施方式的说明本质上仅为示例。

31.图1示出具备本发明的实施方式涉及的车辆用成形车顶材1的车辆10。车辆用成形车顶材1配设在车辆10的顶板10a的车厢内侧,如图2所示,包括呈板状的车顶材本体1a。

32.车顶材本体1a由中央面部1b和一对侧面部1c构成,中央面部1b通过使用成形模具(未图示)对层叠片进行加压成形而得到,大致平坦地在车辆前后方向上延伸;侧面部1c与该中央面部1b的各侧边缘部连续地设置,随着靠近车宽方向外侧而逐渐向下倾斜。

33.如图3所示,车顶材本体1a包括:由硬质聚氨酯泡沫构成的基材层2、设置在该基材层2的车厢内侧的第一纤维增强层3、设置在基材层2的顶板10a侧的第二纤维增强层4、设置在第一纤维增强层3的车厢内侧的由无纺布构成的表皮层5、以及设置在第二纤维增强层4

的顶板10a侧的由薄膜和无纺布构成的背面层6。

34.基材层2的硬质聚氨酯泡沫的密度为0.030g/m3,并且厚度设定为8mm。

35.第一纤维增强层3由玻璃毡(第一毡材)形成,该玻璃毡是使用粘合剂将由玻璃丝形成的随机堆积成毡状的大量短切原丝一体化而得到的,单位面积重量为100g/m2。第一纤维增强层3通过使以15g/m2涂布的由异氰酸酯系树脂制成的第一粘合剂3a固化而形成,通过使第一粘合剂3a浸透基材层2并固化而与基材层2接合。

36.第二纤维增强层4由玻璃纸7(纸材)和玻璃毡8(第二毡材)构成,该玻璃纸7由玻璃丝抄制而成,该玻璃毡8是使用粘合剂将由玻璃丝形成的随机堆积成毡状的大量短切原丝一体化而得到的。玻璃纸7重叠在基材层2上,玻璃毡8重叠在玻璃纸7的基材层2相反侧。

37.第二纤维增强层4通过以下方法获得:在纤维长度为12

‑

13mm的玻璃纤维中混入4.5重量%的聚酯纤维,并且使用乙酸乙酯系处理剂制造单位面积重量为30g/m2的玻璃纸7,然后将用硅烷系处理剂处理后的玻璃丝捆束成纤维束,由该纤维束生成大量短切原丝,并且将该短切原丝随机地散布在上述玻璃纸7上堆积成毡状,随后,使用聚酯粘合剂将各短切原丝与玻璃纸7一体化制成重叠在玻璃纸7上的单位面积重量为70g/m2的玻璃毡8。

38.进而,第二纤维增强层4通过使以15g/m2涂布的由异氰酸酯系树脂制成的第二粘合剂4a固化而形成,通过使第二粘合剂4a浸透基材层2并固化,第二纤维增强层4与基材层2接合。应予说明,第二粘合剂4a从第二纤维增强层4的玻璃纸7侧涂布。

39.表皮层5的单位面积重量为200g/m2,通过从第一纤维增强层3浸透到表皮层5中的第一粘合剂3a而与第一纤维增强层3接合。

40.另一方面,背面层6的单位面积重量为70.5g/m2,通过从第二纤维增强层4浸透到背面层6中的第二粘合剂4a而与第二纤维增强层4接合。

41.此处,为了分析本发明的实施方式涉及的车辆用成形车顶材1中基材层2的变形与第二纤维增强层4的变形之间的关系,模仿成形车顶材1制成试样t4,进行了与上述试样t1

‑

t3相同的凸起成形试验。

42.图4是在穿过凸起成形后的试样t4中与冲模的顶点a相对应的部分的规定剖面c上,观察第二纤维增强层4的状态,测定该第二纤维增强层4的玻璃纸7和玻璃毡8的各部位处各自的纤维密度,横轴为各试样t4的各部位,纵轴为纤维密度的曲线图,数据d4表示玻璃纸7的状态,数据d5表示玻璃毡8的状态。

43.从数据d5可以看出,试样t4的玻璃毡8的与冲模的顶点a相对应的区域的纤维密度不低于如试样t1那样车厢外侧的纤维增强层仅由玻璃毡构成的情况。

44.另一方面,从数据d4可以看出,虽然试样t4的玻璃纸7的与冲模的顶点a相对应的区域的纤维密度不低于如试样t1那样纤维增强层仅由玻璃毡构成的情况,但是如果与试样t4的玻璃毡8相比,则与冲模的顶点a相对应区域的纤维密度降低。也就是说,可知与仅由玻璃毡构成的情况相比,成形时第二纤维增强层4的成形性更好。

45.应予说明,为了确认是否即使在稍微改变玻璃纸7和玻璃毡8的单位面积重量的情况下也能改善成形性,将试样t4中玻璃纸7的单位面积重量变更为30g/m2‑

50g/m2并且将玻璃毡8的单位面积重量变更为60g/m2‑

80g/m2,进行同样的凸起成形试验,确认获得与试样t4中玻璃纸7的单位面积重量为30g/m2且玻璃毡8的单位面积重量为70g/m2时相同的结果。

46.由此,本发明的实施方式涉及的车辆用成形车顶材1即使重量与以往常规的成形

车顶材相同成形性也良好,可以减少成形时第二纤维增强层4破裂而成为不良品的情况。

47.接着,对本发明的实施方式涉及的车辆用成形车顶材1的强度和刚性的评价结果进行说明。

48.在图5至图7中,为了研究本发明的实施方式涉及的车辆用成形车顶材1的强度和刚性与现有的成形车顶材相比是否有所提高,作为试验材料,使用现有的成形车顶材(试验材料a)、分别将现有的成形车顶材的车厢外侧的纤维增强层的单位面积重量和粘合剂量增加得到的材料(试验材料b)、本发明的实施方式涉及的车辆用成形车顶材1(试验材料c

‑

试验材料g),分别在两个方向上研究最大弯曲载荷、弯曲弹性梯度、以及背面侧剥离强度。应予说明,在现有的成形车顶材中,存在例如为了提高车辆组装时的操作性而仅在侧面部(参照图2)上基材层与车厢外侧的纤维增强层之间增加玻璃毡层的情况。即,还存在为了提高成形车顶材的刚性,仅提高成形车顶材必要部位的刚性而非整个成形车顶材的刚性,以防止成形车顶材的总重量增加的情况,因此准备这样的材料作为试验材料a’。

49.试验材料a为:基材层(密度:0.030g/m3、厚度:8mm)、两个纤维增强层(材料:玻璃毡、单位面积重量:100g/m2)、粘合剂(涂布量:15g/m2)、表皮层(单位面积重量:200g/m2)、背面层(材料:薄膜和无纺布、单位面积重量:70.5g/m2)。应予说明,作为试验材料a’,在基材层与车厢外侧的纤维增强层之间增加了单位面积重量:135g/m2的玻璃毡层。

50.试验材料b为:基材层(密度:0.030g/m3、厚度:8mm)、表面侧纤维增强层(材料:玻璃毡、单位面积重量:100g/m2)、背面侧纤维增强层(材料:玻璃毡、单位面积重量:230g/m2)、表面侧粘合剂(涂布量:15g/m2)、背面侧粘合剂(涂布量:20g/m2)、表皮层(单位面积重量:200g/m2)、背面层(材料:薄膜和无纺布、单位面积重量:70.5g/m2)。

51.试验材料c为:基材层2(密度:0.030g/m3、厚度:8mm)、第一纤维增强层3(材料:玻璃毡、单位面积重量:100g/m2)、第二纤维增强层4(材料:玻璃纸7和玻璃毡8的层叠体、玻璃纸7的单位面积重量:30g/m2、玻璃毡8的单位面积重量:70g/m2)、第一粘合剂3a(涂布量:15g/m2)、第二粘合剂4a(涂布量:20g/m2)、表皮层5(单位面积重量:200g/m2)、背面层6(材料:薄膜和无纺布、单位面积重量:70.5g/m2)。

52.试验材料d为:基材层2(密度:0.030g/m3、厚度:8mm)、第一纤维增强层3(材料:玻璃毡、单位面积重量:100g/m2)、第二纤维增强层4(材料:玻璃纸7和玻璃毡8的层叠体、玻璃纸7的单位面积重量:30g/m2、玻璃毡8的单位面积重量:60g/m2)、第一粘合剂3a(涂布量:15g/m2)、第二粘合剂4a(涂布量:20g/m2)、表皮层5(单位面积重量:200g/m2)、背面层6(材料:薄膜和无纺布、单位面积重量:70.5g/m2)。

53.试验材料e为:基材层2(密度:0.030g/m3、厚度:8mm)、第一纤维增强层3(材料:玻璃毡、单位面积重量:100g/m2)、第二纤维增强层4(材料:玻璃纸7和玻璃毡8的层叠体、玻璃纸7的单位面积重量:40g/m2、玻璃毡8的单位面积重量:70g/m2)、第一粘合剂3a(涂布量:15g/m2)、第二粘合剂4a(涂布量:20g/m2)、表皮层5(单位面积重量:200g/m2)、背面层6(材料:薄膜和无纺布、单位面积重量:70.5g/m2)。

54.试验材料f为:基材层2(密度:0.030g/m3、厚度:8mm)、第一纤维增强层3(材料:玻璃毡、单位面积重量:100g/m2)、第二纤维增强层4(材料:玻璃纸7和玻璃毡8的层叠体、玻璃纸7的单位面积重量:40g/m2、玻璃毡8的单位面积重量:80g/m2)、第一粘合剂3a(涂布量:15g/m2)、第二粘合剂4a(涂布量:20g/m2)、表皮层5(单位面积重量:200g/m2)、背面层6(材

料:薄膜和无纺布、单位面积重量:70.5g/m2)。

55.试验材料g为:基材层2(密度:0.030g/m3、厚度:8mm)、第一纤维增强层3(材料:玻璃毡、单位面积重量:100g/m2)、第二纤维增强层4(材料:玻璃纸7和玻璃毡8的层叠体、玻璃纸7的单位面积重量:50g/m2、玻璃毡8的单位面积重量:80g/m2)、第一粘合剂3a(涂布量:15g/m2)、第二粘合剂4a(涂布量:20g/m2)、表皮层5(单位面积重量:200g/m2)、背面层6(材料:薄膜和无纺布、单位面积重量:70.5g/m2)。

56.应予说明,对于各试验材料a,a’,b

‑

g,各测定12张并计算平均值。另外,对于背面侧剥离强度,分别测定测定基材层与车厢外侧的纤维增强层之间,以及车厢外侧的纤维增强层与背面层之间的剥离强度。进而,对于试验材料c,还测定了第二纤维增强层4的玻璃纸7位置和玻璃毡8位置相反的材料。除此之外,对于试验材料c,还测定了从第二纤维增强层4的玻璃纸7侧涂布第二粘合剂4a和从第二纤维增强层4的玻璃毡8侧涂布第二粘合剂4a的两种材料。另外,图6的数据使用侧面部1b使用与现有的成形车顶材相同厚度为5.5mm的试验材料进行测定。

57.从试验结果可知,第二纤维增强层4的玻璃纸7配设在基材层2侧并且从玻璃纸7侧涂布第二粘合剂4a的试验材料c

‑

g在与现有的成形车顶材即试验材料a相同的重量下强度和刚性增加了约1.5

‑

2倍,另外,与仅在侧面部上基材层与车厢外侧的纤维增强层之间增加玻璃毡层的试验材料a’以及增加车厢外侧的纤维增强层和车厢外侧粘合剂的量的试验材料b相比,试验材料c

‑

g也较为轻量,并且强度和刚性在车顶材本体1a的整个区域内得到提高。

58.另一方面,即使是试验材料c,如果第二纤维增强层4的玻璃毡8配设在基材层2侧,则强度和刚性的提高无法达到预期程度。考虑这是因为玻璃毡8的网眼比玻璃纸7大,与基材层2的结合面积(与基材层2接触的面积)比玻璃纸7的情况更窄。由此可知,通过将玻璃纸7与基材层2相邻配设,与玻璃毡8与基材层2相邻配设相比,通过第二粘合剂4a与基材层2的结合面积增加,可以提高成形车顶材1的强度和刚性而且还可以提高形状保持性。

59.另外,从试验c的结果还可知,即使是将第二纤维增强层4的玻璃纸7配设在基材层2侧的情况,如果不从第二纤维增强层4的玻璃纸7侧涂布第二粘合剂4a就无法获得足够的强度和刚性。考虑这是因为由硬质聚氨酯泡沫构成的基材层2的表面粗糙,因此如果与该基材层2直接接触的玻璃纸7没有充分缠结第二粘合剂4a,则与基材层2之间的结合面积变窄粘合力下降。

60.图8是从车厢内侧拍摄本发明的实施方式涉及的车辆用成形车顶材1在成形时形状变化最大的区域x1部分的照片,可知在x1部分未产生凹凸。另外,在表皮层5的整个区域内均未产生褶皱,形成商业价值很高的成形车顶材1。

61.另外,图9是从成形的车辆用成形车顶材1的基材层2起将车厢外侧的区域剥离后从车厢内侧拍摄的照片,x2部分是与图8的x1部分相对应的位置。x2部分的玻璃纸7未破裂,而且x2部分的玻璃毡8虽然单位面积重量变得粗重,但是处于足以保持强度和刚性的状态。

62.由此,如本发明的实施方式涉及的车辆用成形车顶材1所示,如果使第二纤维增强层4具有从基材层2侧依次重叠玻璃纸7和玻璃毡8的结构,则在成形车顶材1的成形过程中基材层2将要延伸时,与该基材层2相邻的难以延伸的玻璃纸7对基材层2施加了很大阻力,基材层2的延伸区域变得分散而不集中。因此,由于减少了在第二纤维增强层4中的狭窄规

定区域内的大幅拉伸,因此成形性提高并且可以减少第二纤维增强层4内发生破裂的频率。

63.另外,由于在第二纤维增强层4的局部设置了玻璃纸7,因此与第二纤维增强层4仅由玻璃毡8形成的常规结构相比,无需大幅改变单位面积重量即可提高成形车顶材1的强度和刚性。

64.进而,根据本发明的实施方式,无需如专利文献2那样为了提高成形性和形状保持性而降低基材层2的密度或设置薄膜层,因此可以抑制成本的增加。

65.另外,在第二纤维增强层4中,由于玻璃纸7的单位面积重量设定为30g/m2并且玻璃毡8的单位面积重量设定为70g/m2,比玻璃纸7更容易变形的玻璃毡8的比例设定得较大,因此能够在尽量不影响成形车顶材1的强度和刚性的同时进一步提高成形性。

66.另外,制造第二纤维增强层4时,由于在制造玻璃毡8的同时将玻璃毡8与玻璃纸7一体化,无需进行分别单独制造玻璃纸7和玻璃毡8之后,使用粘合剂将玻璃纸7和玻璃毡8贴合的操作,因此可以降低制造成本和部件成本。

67.另外,由于第二粘合剂4a从第二纤维增强层4的玻璃纸7侧涂布,因此第二粘合剂4a充分缠结在与表面粗糙的由硬质聚氨酯泡沫构成的基材层2直接接触的玻璃纸7中。因此,可以增大基材层2与第二纤维增强层4之间的结合面积,从而能够将基材层2与第二纤维增强层4牢固地连接在一起。

68.应予说明,在本发明的实施方式中,第一纤维增强层3由玻璃毡构成,并且第二纤维增强层4由玻璃丝形成的玻璃纸7和玻璃毡8构成,但是即使这些纸材和各毡材采用从玄武岩获得的玄武岩丝制造,也可以获得与采用玻璃丝制造的材料性能相同的成形车顶材1。玻璃丝焚烧时会局部结晶化而成为工业废料,与此相对,玄武岩丝焚烧时会变成灰烬从而可以直接回归大自然,因此如果第一纤维增强层3的第一毡材和第二纤维增强层4的纸材和第二毡材采用玄武岩丝制造,则可以使成形车顶材1成为环保产品。

69.另外,在本发明的实施方式中,在制造玻璃毡8的过程中将玻璃毡8与玻璃纸7重叠为一体,但是也可以分别制造玻璃纸7和玻璃毡8,然后通过使用例如eva(乙烯

‑

乙酸乙酯共聚树脂)将玻璃纸7与玻璃毡8贴合以制造第二纤维增强层4。

70.另外,在本发明的实施方式中,在制造玻璃纸7和玻璃毡8时使用乙酸乙酯系处理剂或硅烷系处理剂作为处理剂,但是只要能够提高玻璃纸7和玻璃毡8与异氰酸酯系的第二粘合剂4a之间的相容性,则也可以使用其他处理剂制造玻璃纸7和玻璃毡8。

‑

产业上的可利用性

‑

71.本发明适合于设置在车辆顶板的车厢内侧的车辆用成形车顶材。

‑

符号说明

‑

72.1:车辆用成形车顶材1a:车顶材本体2:基材层3:第一纤维增强层3a:第一粘合剂4:第二纤维增强层4a:第二粘合剂5:表皮层

6:背面层7:玻璃纸(纸材)8:玻璃毡(第二毡材)

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。