1.本发明涉及化工冶炼技术领域,具体涉及从细粒浸染型锡多金属矿中高效回收锡石的方法,特别适用于处理细粒

‑

微细粒嵌布的斑岩型或银岩型低品位锡矿。

背景技术:

2.对于细粒

‑

微细粒斑岩型或银岩型低品位锡矿石,目前还没有一种合理的高效的选别工艺。采用传统单一摇床重选、螺旋溜槽重选、窄粒级选别工艺或浮选工艺都难于获得理想指标,锡回收率仅仅在30

‑

40%。中国专利申请cn201710196475.6公开了一种低品位微细粒锡矿石的分质分级分流处理方法,能较好的适应微细粒

‑

细粒浸染体锡矿石,可操作性强,试验指标良好,但存在如下缺陷:1)重选中矿集中再磨,导致再磨能耗高,泥化现象严重;2)产生的锡中矿产品只能通过配矿销售后降价处理;3)锡细泥回收效率不高,药剂消耗大等缺点;4)粗粒级尾矿占比少,细粒级尾矿占比多,影响尾矿综合利用。由此可见,针对低品位细粒

‑

微细粒锡矿,开发出一种选别效果好、适应性能强、单位成本低的选矿工艺高效回收锡石,有利于提高资源综合利用率,对锡矿行业的发展有着重要的现实意义。

技术实现要素:

3.针对现有技术的不足,本发明旨在提供一种从细粒浸染型锡多金属矿中高效回收锡石的方法。

4.为了实现上述目的,本发明采用如下技术方案:

5.一种从细粒浸染型锡多金属矿中高效回收锡石的方法,具体过程为:

6.s1、磨矿:将原矿加入水,然后加入磨机中进行磨矿;

7.s2、浮选脱硫:在磨机的排矿中添加调整剂石灰调节矿浆ph至弱碱性,然后添加捕收剂戊基黄药和煤油以及起泡剂松醇油,浮选得到硫化矿物和尾矿;硫化矿物中添加水玻璃进行精选,获得硫化物及硫中矿,硫中矿返回至磨机;

8.s3、分级:步骤s2中浮选所得的尾矿进入水力分级箱进行分级,获得到 0.1mm粒级、

‑

0.1~ 0.038mm粒级、

‑

0.038~ 0.015mm粒级和

‑

0.015mm粒级的矿泥,

‑

0.015mm粒级的矿泥为矿泥1;

9.s4、锡重选:将 0.1mm粒级的矿泥送入螺旋溜槽进行选别,得到中矿1和尾矿1,中矿1返回至磨机;将

‑

0.1~ 0.038mm粒级的矿泥进入螺旋溜槽进行选别得到精矿和尾矿2,精矿再进入矿泥摇床进行选别,得到精矿1、中矿2和尾矿3;将

‑

0.038~ 0.015mm粒级的矿泥送入矿泥摇床进行选别,得到精矿2、中矿3和尾矿4;

10.s5、锡中矿选别:中矿2和中矿3合并,添加支链淀粉后,进入球磨机进行再磨,球磨机的排矿进入矿泥摇床进行选别,得到精矿3、中矿4、尾矿5和矿泥2,中矿4返回至球磨机;

11.s6、锡细泥选别:矿泥1和矿泥2合并后,依次添加调整剂氟硅酸钠、絮凝剂pam、捕收剂烷基羟肟酸、起泡剂松醇油,进行选择性絮凝

‑

浮选,获得浮选精矿及尾矿6,浮选精矿进入高频摇床进行选别,得到精矿4和中矿5,中矿5返回至选择性絮凝

‑

浮选作业;

12.s7、产品处理:精矿1、精矿2、精矿3和精矿4合并后经磁选获得锡精矿和磁铁矿,尾矿1、尾矿2、尾矿3、尾矿4、尾矿5和尾矿6均为最终尾矿。

13.进一步地,步骤s7中,磁选的磁场强度为0.1t。

14.进一步地,步骤s2中,按每吨原矿干重计,戊基黄药用量为10

‑

20g/t,煤油的用量为10

‑

20g/t,起泡剂松醇油的用量为10

‑

15g/t,水玻璃的用量为500

‑

800g/t。

15.进一步地,步骤s5中,支链淀粉的用量为50

‑

80g/t。

16.进一步地,步骤s6中,按每吨原矿干重计,添加调整剂氟硅酸钠200

‑

300g/t、絮凝剂pam 10

‑

15g/t、捕收剂烷基羟肟酸200

‑

300g/t、起泡剂松醇油10

‑

20g/t。

17.进一步地,步骤s1中,按每吨原矿干重计,将原矿按质量比6:4加入水。

18.进一步地,步骤s1中,磨至磨矿细度

‑

0.074mm占45%

‑

55%。

19.进一步地,步骤s5中,磨矿细度为

‑

0.038mm占80.0

‑

85.0%。

20.本发明的有益效果在于:

21.1)采用棒磨机粗磨 中矿添加支链淀粉球磨机再磨工艺,一是对目的矿物进行阶段解离,降低不必要的能耗及钢耗,同时避免易磨矿物过磨,减少矿泥量,降低细粒级锡石的损耗;二是硫化物中矿返回再磨进一步提高了锡石和硫化物的解离度,降低了锡石的损失;三是锡中矿选择性的合理的返回,避免粗粒级锡中矿欠磨,中细粒级锡中矿过磨,形成了磨矿

‑

重选大循环;四是中细粒级锡中矿采用添加支链淀粉进行球磨,能高效率达到目的矿物解离的目的,又能保护锡石的过磨。

22.2)充分结合各个粒级的矿物特性,选择合适的处理工艺。分级选择水力分级箱,充分借助了该矿物硅酸盐矿物含量多,沉降快的特性,经济高效,方便管理,节能降耗; 0.1mm粒级硬度大,锡石含量少,采用螺旋溜槽重选工艺,直接进行抛尾,尾矿粒级粗可应用的范围广;

‑

0.1mm~ 0.038mm粒级产率大,连生体多,采用螺旋溜槽

‑

摇床联合工艺进行两次抛尾,能合理控制抛尾临界点,获得较好锡产品;

‑

0.038~ 0.015mm粒级锡石解离度大,采用矿泥摇床可减少细粒级锡石的损失,快速回收优质锡石精矿;

‑

0.015mm粒级采用絮凝浮选

‑

高频摇床重选工艺可有效回收锡细泥中锡石,提高资源综合回收率。

23.3)絮凝浮选

‑

高频摇床重选工艺通过优先抑制硅酸盐矿物,再通过高分子絮凝剂进行絮凝,最后通过捕收剂烷基羟肟酸进行捕收,获得粗精矿,再通过高频摇床重选获得最终精矿。该工艺能有效回收锡细泥中锡石,工艺流程结构简单,浮选药剂种类少,可操作性强。

24.4)本发明通过分段磨矿,分段选别,磨矿

‑

重选大循环,最终获得精矿产品和多个粒级组成的尾矿,加大了尾矿的利用途径,可根据砂石细度模数标准进行搭配销售。

附图说明

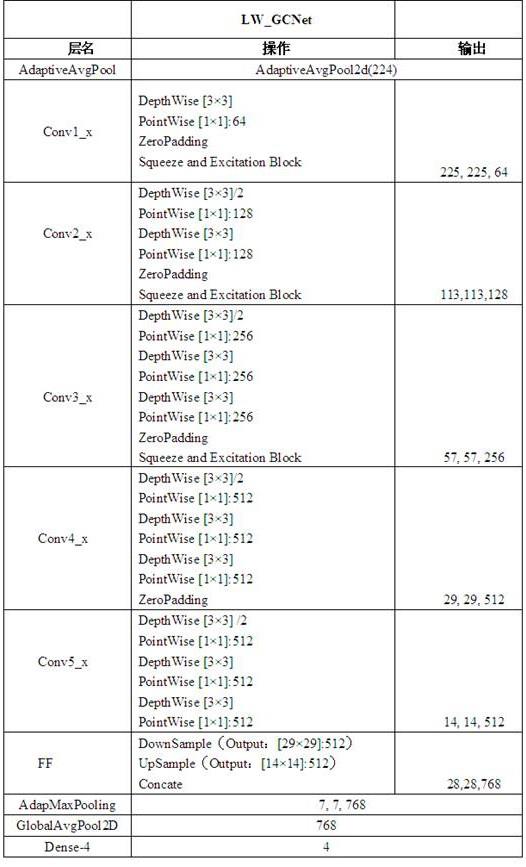

25.图1为本发明实施例的方法流程示意图。

具体实施方式

26.以下将结合附图对本发明作进一步的描述,需要说明的是,本实施例以本技术方案为前提,给出了详细的实施方式和具体的操作过程,但本发明的保护范围并不限于本实施例。

27.实施例1

28.本实施例针对的是广东信宜紫金银岩锡矿属细粒浸染多金属斑岩型锡矿床,锡石嵌布粒度细微,且为极不等粒嵌布,主要呈细粒星散状浸染嵌布于脉石矿物中,少量与硫化矿连生,且含大量的莫氏硬度较大的黄玉矿物及易泥化的绿泥石、粘土矿物等,属极难选矿石。矿石主要由磁/赤铁矿、锡石、黄铁矿、辉铋矿、石英、黄玉等组成,含sn 0.31、含fe 2.21%、含ts 0.16%、含sio

2 84.82%。

29.利用从细粒浸染型锡多金属矿中高效回收锡石的方法对上述矿石进行处理,如图1所示,具体过程为:

30.a:磨矿

‑

脱硫

31.以下均按每吨原矿干重计,将原矿按质量比6:4加入水进入棒磨机进行磨矿,磨矿细度

‑

0.074mm占45%,磨机排矿中依次添加调整剂石灰300g/t调节矿浆ph=7,捕收剂戊基黄药用量10g/t 煤油用量10g/t,起泡剂松醇油用量10g/t进行浮选,浮选精矿中添加水玻璃500g/t进行精选,获得硫化物及硫中矿,硫中矿返回至棒磨机。

32.b:锡石选别

33.浮选尾矿进入水力分级箱进行分级,获得到 0.1mm粒级、

‑

0.1~ 0.038mm粒级、

‑

0.038~ 0.015mm粒级和

‑

0.015mm粒级(矿泥1); 0.1mm粒级的矿泥进入螺旋溜槽进行选别,得到中矿1和尾矿1;

‑

0.1~ 0.038mm粒级的矿泥进入螺旋溜槽 矿泥摇床进行选别,得到精矿1、中矿2、尾矿2和尾矿3;

‑

0.038~ 0.015mm粒级的矿泥进入矿泥摇床进行选别,得到精矿2、中矿3和尾矿4;中矿2和中矿3合并后,按原矿干重计,添加支链淀粉50g/t后,进入球磨机进行再磨,磨矿细度为

‑

0.038mm占80%,再磨排矿进入矿泥摇床进行选别,得到精矿3、中矿4、尾矿5和矿泥2;矿泥1和矿泥2合并后,依次添加调整剂氟硅酸钠用量200g/t、絮凝剂pam用量10g/t、捕收剂烷基羟肟酸200g/t、起泡剂松醇油用量10g/t进行选择性絮凝

‑

浮选,获得浮选精矿及尾矿6,浮选精矿进入高频摇床进行选别,得到精矿4和中矿5。中矿1返回至棒磨机,中矿4返回至球磨机,中矿5返回至絮凝

‑

浮选作业;精矿1、精矿2、精矿3和精矿4合并后经弱磁选机磁选(磁场强度为0.1t)脱除比重与锡石相近的铁矿物,获得锡精矿和磁铁矿;尾矿1为溶剂硅砂,尾矿2

‑

5为建筑砂,尾矿6为硅粉。

34.实施例2

35.本实施例处理的矿石和实施例1相同。

36.本实施例利用从细粒浸染型锡多金属矿中高效回收锡石的方法对上述矿石进行处理,具体过程为:

37.a:磨矿

‑

脱硫

38.以下均按每吨原矿干重计,将原矿按质量比6:4加入水后进入棒磨机进行磨矿,磨矿细度

‑

0.074mm占55%,磨机排矿中依次添加调整剂石灰500g/t调节矿浆ph=8,捕收剂戊基黄药用量20g/t 煤油用量20g/t,起泡剂松醇油用量15g/t进行浮选,浮选精矿中添加水玻璃800g/t进行精选,获得硫化物及硫中矿,硫中矿返回至棒磨机。

39.b:锡石选别

40.浮选尾矿进入水力分级箱进行分级,获得到 0.1mm粒级、

‑

0.1~ 0.038mm粒级、

‑

0.038~ 0.015mm粒级和

‑

0.015mm粒级(矿泥1)。 0.1mm粒级的矿泥进入螺旋溜槽进行选别,得到中矿1和尾矿1;

‑

0.1~ 0.038mm粒级的矿泥进入螺旋溜槽 矿泥摇床进行选别,得

到精矿1、中矿2、尾矿2和尾矿3;

‑

0.038~ 0.015mm粒级的矿泥进入矿泥摇床进行选别,得到精矿2、中矿3和尾矿4;中矿2和中矿3合并后添加支链淀粉80g/t后,进入球磨机进行再磨,磨矿细度为

‑

0.038mm占85%,再磨排矿进入矿泥摇床进行选别,得到精矿3、中矿4、尾矿5和矿泥2;矿泥1和矿泥2合并后,依次添加调整剂氟硅酸钠用量300g/t、絮凝剂pam用量15g/t、捕收剂烷基羟肟酸300g/t,起泡剂松醇油用量20g/t进行絮凝

‑

浮选,获得浮选精矿及尾矿6,浮选精矿进入高频摇床进行选别,得到精矿4和中矿5。中矿1返回至棒磨机,中矿4返回至球磨机,中矿5返回至絮凝

‑

浮选作业;精矿1、精矿2、精矿3和精矿4合并后磁选,获得锡精矿和磁铁矿;尾矿1为溶剂硅砂,尾矿2

‑

5为建筑砂,尾矿6为硅粉。

41.实施例2只有药剂用量及磨矿细度与实施例1不同,其它条件与实施过程二者完全相同。试验结果见表1。从表1的数据可见,本实施例1和实施例2的工艺先进,可以获得合格的锡精矿,最大程度的降低尾矿含锡量,提高斑岩型锡矿资源利用率。

42.表1

[0043][0044]

需要说明的是,合计中的sn品位/%为为各个产品品位加权合计,即实施例1中的sn品位/%具体等于(0.43

×

49.46 1.66

×

0.47 0.08

×

0.73 80.8

×

0.059 17.03

×

0.18)/100,实施例2中的sn品位/%具体等于(0.41

×

51.28 1.64

×

0.41 0.07

×

0.62 78.64

×

0.061 19.24

×

0.18)/100。

[0045]

对于本领域的技术人员来说,可以根据以上的技术方案和构思,给出各种相应的改变和变形,而所有的这些改变和变形,都应该包括在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。