1.本发明涉及回转窑技术领域,尤其涉及具有降低余热挥发效率以及对余热进行回收功能的回转窑。

背景技术:

2.回转窑是指旋转煅烧窑,俗称旋窑,其在多种领域都有运用。按照处理物料的不同,有水泥窑、冶金化工窑、石灰窑、陶粒窑和锂电池窑。其中,根据物料的不同,工艺千差万别。特别是,所需的环境也不同。

3.目前,用于烧制锂电池原料的旋转窑的加热方式有许多,例如通过电偶加热、天然气加热、煤矿加热等等方式,显然,对于回转窑的加热方式从煤矿加热到天然气加热再到电偶加热,逐渐地节省了能源的消耗。但是,基于锂电池原料在烧制过程中,热量的回收再利用还处于较为空缺的状态,因而有必要对其进行改进。

技术实现要素:

4.为了克服现有技术的不足,本发明的目的在于提供具有降低余热挥发效率以及对余热进行回收功能的回转窑,其能够降低余热的挥发效率;且能够充分地回收和利用余热,从而减少能耗。

5.本发明的目的采用如下技术方案实现:具有降低余热挥发效率以及对余热进行回收功能的回转窑,用于烧制锂电池原料,包括回转筒,所述回转筒包括筒体和两个支承环形套,所述筒体的两端分别活动套接其中一个所述支承环形套,并受所述支承环形套承托,以使所述筒体能够相对于支承环形套进行转动;所述筒体的外壁固定有从动齿轮,所述从动齿轮用于与外界的主动齿轮连接以传动所述筒体;所述回转筒内设有相互独立的原料烧制腔和气体隔热腔;所述原料烧制腔沿所述回转筒的轴向延伸;所述气体隔热腔呈环形结构并围设在所述原料烧制腔的外围,所述气体隔热腔也沿所述筒体的轴向延伸;所述气体隔热腔具有与气源连通的进气口,所述气体隔热腔通过自身的出气口与所述原料烧制腔连通。

6.进一步地,所述筒体内固定有径向输气管,径向输气管的出口端与所述进气口连通,径向输气管的进口端的轴线与所述筒体的轴线共线,且所述径向输气管的进口端活动套接有静态送气管,所述静态送气管固定于其中一个所述支承环形套。

7.进一步地,所述进气口与所述出气口分别设在所述气体隔热腔的两端;且所述出气口比所述进气口更靠近原料烧制腔的进料端;所述出气口连接有单向阀。

8.进一步地,所述气体隔热腔内设有承重体,所述承重体的相对两侧分别固定于所述气体隔热腔的内曲面壁和所述气体隔热腔的外曲面壁。

9.进一步地,所述承重体由多块承重块组成,多块所述承重块分别沿所述气体隔热腔的周向间隔地阵列分布,并沿所述气体隔热腔的轴向间隔地阵列分布。

10.进一步地,所述原料烧制腔包括顺次连通的进料输送腔、原料搅拌腔、出料输送腔;所述出料输送腔内设有螺旋杆,所述螺旋杆具有沿所述螺旋杆的轴向延伸的螺旋送料叶片;所述径向输气管的进口端固定于所述螺旋杆。

11.进一步地,所述原料搅拌腔内设有多排搅拌排,各所述搅拌排均沿所述原料搅拌腔的轴向延伸,多排所述搅拌排以所述原料搅拌腔的轴线为中心线进行圆周阵列分布;所述搅拌排包括相互独立且相互间隔设置的搅拌块,所述搅拌块固定于所述原料搅拌腔的腔壁,隶属于同一所述搅拌排的多个所述搅拌块沿所述原料搅拌腔的轴向间隔地设置,以使相邻两个所述搅拌块之间形成用于供原料掉落的间隔槽。

12.进一步地,所述搅拌块上远离所述原料搅拌腔的腔壁的一端设有击碎刀刃,所述击碎刀刃用于击碎从所述击碎刀刃上方掉落的原料。

13.进一步地,所述搅拌排还包括固定条,所述固定条将隶属于同一所述搅拌排的各所述搅拌块固定在一起。

14.进一步地,所述固定条沿所述原料搅拌腔的轴向延伸而形成线性结构,所述固定条位于所述搅拌块的两端之间。

15.相比现有技术,本发明的有益效果在于:充入原料烧制腔内的氮气或者氧气,必然先经过气体隔热腔。如此,气体隔热腔阻隔了热量的挥发,即降低了余热的挥发效率而节约能耗。而挥发的大多热量则被氮气或者氧气所吸收,因而进入原料烧制腔后的氮气或氧气只需吸收少量的热量即可与原料的温度相近,从而进一步降低了能耗。

附图说明

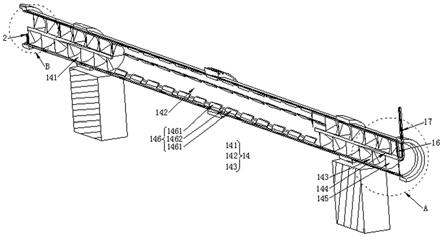

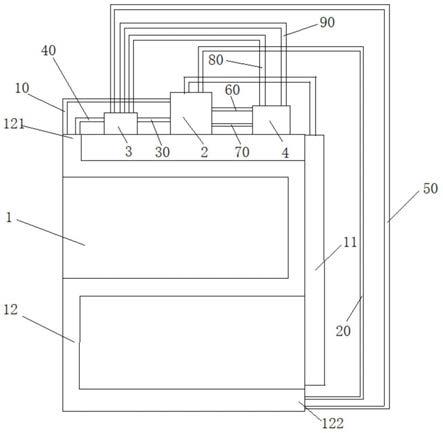

16.图1为本发明的具有降低余热挥发效率以及对余热进行回收功能的回转窑的结构示意图;图2为图1的另一视角图;图3为图1的剖视图;图4为图3的a处的局部放大图;图5为图3的b处的局部放大图;图6为图1的回转筒上的原料搅拌腔部分的结构示意图;图7为图6的侧视图;图8为图6的剖视图。

17.图中:1、回转筒;11、筒体;12、支承环形套;13、从动齿轮;14、原料烧制腔;141、进料输送腔;142、原料搅拌腔;143、出料输送腔;144、螺旋杆;145、螺旋送料叶片;146、搅拌排;1461、搅拌块;14611、击碎刀刃;1462、间隔槽;1463、固定条;15、气体隔热腔;151、进气口;152、出气口;16、径向输气管;161、径向输气管的进口端;162、径向输气管的出口端;17、静态送气管;18、承重块;2、单向阀。

具体实施方式

18.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施

例。

19.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上,或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能存在居中元件。本文所使用的“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不代表是唯一的实施方式。

20.除非另有定义,本文所使用的所有的技术术语和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

21.图1

‑

图3示出了本发明一较佳实施例的具有降低余热挥发效率以及对余热进行回收功能的回转窑,其用于烧制锂电池原料。需要提前说明的是,烧制锂电池原料的过程中,如果是烧制负极原料,则应当充入氮气或其他惰性气体进行保护;如实是烧制正极原料,则应当充入氧气以参与反应。也即是说,无论烧制锂电池正极原料还是烧制锂电池负极原料,都需要充入气体。基于此,本发明可利用余热对气体进行加热,从而回收和利用余热。

22.具体地,参见图1

‑

图3,本具有降低余热挥发效率以及对余热进行回收功能的回转窑包括回转筒1。回转筒1包括筒体11和两个支承环形套12,筒体11的两端分别活动套接其中一个支承环形套12,并受支承环形套12承托,以使筒体11能够相对于支承环形套12进行转动。筒体11的外壁固定有从动齿轮13,从动齿轮13用于与外界的主动齿轮连接以传动筒体11。根据常规技术手段,回转窑的筒体11由四个滚轮进行支承,在外界的主动齿轮的驱动下,从动齿轮13旋转,因而筒体11被传动而持续旋转。

23.具体地,参见图3

‑

图5,回转筒1内设有相互独立的原料烧制腔14和气体隔热腔15。原料烧制腔14沿回转筒1的轴向延伸。气体隔热腔15呈环形结构并围设在原料烧制腔14的外围,气体隔热腔15也沿筒体11的轴向延伸。气体隔热腔15具有与气源连通的进气口151(参见图4),气体隔热腔15通过自身的出气口152(参见图5)与原料烧制腔14连通。也即,充入原料烧制腔14内的氮气或者氧气,必然先经过气体隔热腔15。如此,气体隔热腔15阻隔了热量的挥发,即降低了余热的挥发效率而节约能耗。而挥发的大多热量则被氮气或者氧气所吸收,因而进入原料烧制腔14后的氮气或氧气只需吸收少量的热量即可与原料的温度相近,从而进一步降低了能耗。

24.需要补充解释的是,根据常规技术,回转窑的加热方式多种多样,例如煤气加热、烧煤加热、电偶加热等等。

25.可以理解,基于筒体11旋转,因而进气口151跟随筒体11旋转而作规律的圆周运动。如此,使得进气口151处于运动状态下与气源进行连接,即要求气管甩动。因此,优选地,参见图4,筒体11内固定有径向输气管16,径向输气管的出口端162与进气口151连通,径向输气管的进口端161的轴线与筒体11的轴线共线,且径向输气管的进口端161活动套接有静态送气管17,静态送气管17固定于其中一个支承环形套12。这样设置,通过将径向输气管16作为桥梁的作用,使得静态送气管17与径向输气管的进口端161的连接位置位于筒体11的轴线上,同时,径向输气管的进口端161与静态送气管17活动套接。如此,静态送气管17不仅可以对运动的径向输气管16进行送气,而且相对于支承环形套12静止,以避免甩动气管状况的发生。

26.优选地,参见图3

‑

图5,进气口151与出气口152分别设在气体隔热腔15的两端;且出气口152比进气口151更靠近原料烧制腔14的进料端,即进气口151比出气口152更靠近原料烧制腔14的出料端。这样设置,使得氮气或氧气在气体隔热腔15的行程较长,从而使得氮气或氧气充分吸收余热而进一步节约能耗。而且,这样设置,使得出气口152从原料烧制腔14的进料端开始往原料烧制腔14的出料端进行输送,从而保证原料烧制腔14内充满氮气或氧气。显然,基于烧制锂电池负极原料而言,此举利于保证氮气充满原料烧制腔14以提高保护性能。基于烧制锂电池正极材料而言,此举在于提高氧气浓度以降低杂质气体比重。

27.优选地,参见图3和图5,所述出气口152连接有单向阀2,这样设置,可以避免原料进入气体隔热腔15而堵塞出气口152。而且,基于出气口152靠近原料烧制腔14的进料端,单向阀2可以绝对性地防止出气口152在原料烧制腔14进料的瞬间物料被堵塞。

28.优选地,参见图4,气体隔热腔15内设有承重体,承重体的相对两侧分别固定于气体隔热腔15的内曲面壁和气体隔热腔15的外曲面壁。这样设置,可以提高筒体11的强度和刚度,从而可以防止因开设气体隔热腔15而使得筒体11弯曲。更优地,承重体由多块承重块18组成,多块承重块18分别沿气体隔热腔15的周向间隔地阵列分布,并沿气体隔热腔15的轴向间隔地阵列分布。这样设置,在保证筒体11强度和刚度的前提下,利于氮气或氧气在气体隔热腔15内流动。

29.优选地,参见图3,原料烧制腔14包括顺次连通的进料输送腔141、原料搅拌腔142、出料输送腔143。显然,在原料烧制腔14内,进料输送腔141将原料送入原料搅拌腔142,而原料搅拌腔142则对原料进行充分地搅拌,再通过出料输送腔143送出。出料输送腔143内设有螺旋杆144,螺旋杆144具有沿螺旋杆144的轴向延伸的螺旋送料叶片145;径向输气管的进口端161固定于螺旋杆144;这样设置,即强化了径向输气管16的强度和稳定性。可以理解的是,螺旋送料叶片145相对于筒体11是静止的,即筒体11旋转时,螺旋送料叶片145同步旋转。显然,进料输送腔141的结构与出料输送腔143的结构相同即可。

30.优选地,参见图6

‑

图8,原料搅拌腔142内设有多排搅拌排146,各搅拌排146均沿原料搅拌腔142的轴向延伸,多排搅拌排146以原料搅拌腔142的轴线为中心线进行圆周阵列分布;搅拌排146包括相互独立且相互间隔设置的搅拌块1461,搅拌块1461固定于原料搅拌腔142的腔壁,隶属于同一搅拌排146的多个搅拌块1461沿原料搅拌腔142的轴向间隔地设置,以使相邻两个搅拌块1461之间形成用于供原料掉落的间隔槽1462。搅拌时,在筒体11的旋转下,原料被搅拌排146承托托起后抵达最高点时可以受自重掉落,从而使得原料可以混合更加均匀。以及,间隔槽1462利于原料从搅拌排146上掉落,从而避免搅拌排146积料而降低搅拌效果。

31.优选地,参见图6

‑

图7,搅拌块1461上远离原料搅拌腔142的腔壁的一端设有击碎刀刃14611,击碎刀刃14611用于击碎从击碎刀刃14611上方掉落的原料,从而利于对结团的原料进行击碎,以提高原料的混合度。

32.优选地,参见图6

‑

图7,搅拌排146还包括固定条1463,固定条1463将隶属于同一搅拌排146的各搅拌块1461固定在一起。这样设置,当某一块搅拌块1461已经与筒体11脱离固定连接关系以后,受固定条1463的支承,依然可以起到搅拌的作用。

33.优选地,参见图6

‑

图7,固定条1463沿原料搅拌腔142的轴向延伸而形成线性结构,固定条1463位于搅拌块1461的两端之间。可以理解,固定条1463可以是分段的s型结构或者

是其他的结构,而线性结构利于固定条1463的安装和焊接。

34.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。