1.本发明涉及车辆生产技术领域,具体地说,涉及一种车身密封性喷淋测试后车身风干装置。

背景技术:

2.车辆生产线包括了组装线、喷涂线、动力总成线、以及喷淋测试线等,其中淋雨生产线用于车辆的淋雨测试,以检测电动汽车的密封性,具体做法是:将车辆门窗关闭后,通过单方向的行走轨道送入喷淋仓内,进行喷淋测试。喷淋后的车身需要进行风干,传统的放在室外进行自然风干,效率低下。

技术实现要素:

3.为达到上述目的,本发明公开了一种车身密封性喷淋测试后车身风干装置,包括:

4.风干座;

5.车体升降台,所述车体升降台安装于所述风干座顶端;

6.出风箱,两个所述出风箱以所述车体升降台为中心对称安装于所述风干座顶端;

7.姿态调整单元,所述姿态调整单元安装于所述风干座内,所述姿态调整单元与所述出风箱连接;

8.出风单元,所述出风单元安装于所述风干座内,所述出风单元与出风箱连通设置。

9.优选的,所述车身升降台包括:

10.升降槽,所述升降槽开设于所述风干座顶端,两个所述出风箱以所述升降槽为中心对称安装于所述风干座顶端;

11.升降机构,所述升降机构安装于所述升降槽槽底端;

12.升降板,所述升降板安装于所述升降机构顶端,车体停靠于所述升降板上。

13.优选的,所述出风单元包括:

14.出风室,所述出风室设于所述风干座内;

15.引风室,两个所述引风室以所述升降槽为中心对称设于所述风干座内;

16.引风管,所述引风管固定连接于所述出风箱底端,所述引风管远离出风箱端自所述风干座顶端伸入所述引风室内;

17.出风通道,所述出风通道设于所述风干座内,所述出风通道一端与所述出风室连通,所述出风通道另一端与所述引风室连通;

18.涡轮安装槽,两个所述涡轮安装槽以所述升降槽为中心对称开设于所述出风室内顶部,所述涡轮安装槽靠近所述出风通道设置;

19.出风涡轮,所述出风涡轮安装于所述涡轮安装槽内;

20.出风电机,所述出风电机设于所述风干座内,所述出风电机输出端伸入所述涡轮安装槽内,并与所述出风涡轮连接。

21.优选的,所述升降机构包括:

22.升降座,所述升降座竖直安装于所述升降槽槽底端;

23.升降室,所述升降室设于所述升降座内;

24.升降螺块,所述升降螺块安装于所述升降室内;

25.升降螺杆,所述升降螺杆竖直安装于所述升降室内,所述升降螺块套设于所述升降螺杆上;

26.滑槽,两个所述滑槽以所述升降螺杆为中心对称开设于所述升降室内壁上;

27.滑块,所述滑块滑动安装于所述滑槽内,所述滑块与所述升降螺块固定连接;

28.升降电机,所述升降电机安装于所述风干座内,所述升降电机输出端伸入所述升降室内,并与所述升降螺杆连接;

29.翻板安装座,两个所述翻板安装座对称安装于所述升降座侧端靠近顶端位置;

30.翻板安装槽,所述翻板安装槽开设于所述翻板安装座上;

31.翻板,所述翻板通过翻板安装轴转动安装于所述翻板安装槽内,所述翻板远离翻板安装轴端滑动连接于所述升降板底端;

32.第一传动轮,所述第一传动轮安装于所述翻板安装轴上;

33.连接绳,所述连接绳一端伸入所述翻板安装槽内,并绕设于所述第一传动轮上,所述连接绳另一端伸入所述升降室内,并与所述升降螺块连接。

34.优选的,所述姿态调整单元包括:

35.姿态调整室,所述姿态调整室设于所述风干座内,所述姿态调整室位于所述升降槽下方,所述升降电机输出端穿设所述姿态调整室设置;

36.传动轮传动室,两个所述传动轮传动室以所述升降槽为中心对称设于所述风干座内,所述传动轮传动室位于所述引风室下方;

37.第二传动轮,两个所述第二传动轮设于所述传动轮传动室内;

38.第二传动带,所述第二传动带设于所述传动轮传动室内,所述第二传动带套设于两个所述第二传动轮上;

39.第三传动轮,两个所述第三传动轮设于所述姿态调整室内;

40.第三传动带,所述第三传动带设于所述姿态调整室内,所述第三传动带套设于两个所述第三传动轮上;

41.中间轮,所述中间轮设于所述姿态调整室内,所述中间轮位于两个所述第三传动轮之间,所述中间轮安装于所述升降电机输出端;

42.第一转轴,所述第一转轴一端伸入所述姿态调整室内,并与所述第三传动轮连接,所述第一转轴另一端伸入所述传动轮传动室内,并与其中一个所述第二传动轮连接;

43.转盘,所述转盘设于所述引风室内,所述转盘固定安装于所述引风管底端,所述引风管上开设有若干引风孔;

44.第二转轴,所述第二转轴一端伸入所述引风室内,并与所述转盘连接,所述第二转轴另一端伸入所述传动轮传动室内,并与其中另一个所述第二传动轮连接。

45.优选的,所述出风箱设为半圆形结构,所述出风箱非曲面端开设有若干出风孔,所述出风箱曲面端远离所述升降槽设置。

46.优选的,所述姿态调整单元还包括:

47.斜齿轮安装室,两个所述斜齿轮安装室以所述升降槽为中心对称设于设于所述风

干座内,所述斜齿轮安装室位于所述传动轮传动室下方;

48.斜齿轮,两个所述斜齿轮啮合安装于所述斜齿轮安装室内;

49.动力箱,所述动力箱安装于所述出风通道靠近引风室端,所述动力箱截面设为弧形结构,并适配所述出风通道内壁设置;

50.第四传动轮,两个所述第四传动轮设于所述动力箱内;

51.第四传动带,所述第四传动带设于所述动力箱内,所述第四传动带套设于两个所述第四传动轮上;

52.引风涡轮,所述引风涡轮安装于所述引风管内;

53.第三转轴,所述第三转轴一端伸入所述引风管内,并与所述引风涡轮连接,所述第三转轴另一端伸入所述动力箱内,并与其中一个所述第四传动轮连接;

54.第四转轴,所述第四转轴一端伸入所述动力箱内,并与其中另一个所述第四传动轮连接,所述第四转轴另一端伸入所述斜齿轮安装室内,并与其中一个所述斜齿轮连接;

55.其中,所述出风电机为双头电机,所述出风电机另一输出端伸入所述斜齿轮内,并与其中另一个所述斜齿轮连接;

56.转动架,所述转动架设于所述斜齿轮安装室内,所述转动架一端与所述第四转轴转动连接,所述转动架另一端与所述出风电机另一输出端转动连接。

57.优选的,还包括引风风道,所述引风风道设于所述风干座内,所述引风风道一端与所述出风室连通,所述引风风道另一端与所述升降槽槽底端连通。

58.优选的,所述出风室内顶部安装有电加热棒。

附图说明

59.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

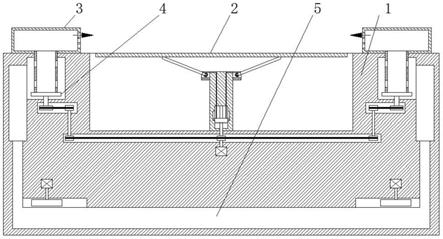

60.图1为本发明结构示意图;

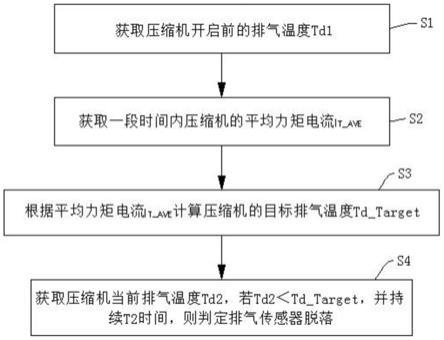

61.图2为本发明中出风单元结构示意图;

62.图3为本发明中升降机构结构示意图;

63.图4为本发明中姿态调整单元结构示意图;

64.图5为本发明中出风箱结构示意图;

65.图6为本发明中动力箱内结构示意图。

66.图中:1.风干座;2.车体升降台;3.出风箱;4.姿态调整单元;5.出风单元;21.升降槽;22.升降机构;23.升降板;24.升降座;25.升降室;26.升降螺块;27.升降螺杆;28.升降电机;29.翻板安装座;20.翻板;31.斜齿轮安装室;32.斜齿轮;33.动力箱;34.第四传动轮;35.第四传动带;36.引风涡轮;37.第三转轴;38.第四转轴;39.转动架;41.姿态调整室;42.传动轮传动室;43.第二传动轮;44.第二传动带;45.第三传动轮;46.第三传动带;47.中间轮;48.第一转轴;49.转盘;40.第二转轴;51.出风室;52.引风室;53.引风管;54.出风通道;55.涡轮安装槽;56.出风涡轮;57.出风电机。

具体实施方式

67.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

68.实施例

69.下面将结合附图对本发明做进一步描述。

70.如图1所示,本实施例提供的一种车身密封性喷淋测试后车身风干装置,包括:

71.风干座1;

72.车体升降台2,所述车体升降台2安装于所述风干座1顶端;

73.出风箱3,两个所述出风箱3以所述车体升降台2为中心对称安装于所述风干座1顶端;

74.姿态调整单元4,所述姿态调整单元4安装于所述风干座1内,所述姿态调整单元4与所述出风箱3连接;

75.出风单元5,所述出风单元5安装于所述风干座1内,所述出风单元5与出风箱3连通设置。

76.上述技术方案的工作原理和有益效果为:

77.本发明公开了一种车身密封性喷淋测试后车身风干装置,车辆停靠在车体升降台2上,车体升降台2带动车体做垂直升降运动,姿态调整单元4带动出风箱3左右摆动,从而将出风单元5的风自出风箱3均匀的吹到车身上,以快速完成车身的风干,相较于传统的自然风干,提高了风干效率。

78.如图2所示,在一个实施例中,所述车身升降台2包括:

79.升降槽21,所述升降槽21开设于所述风干座1顶端,两个所述出风箱3以所述升降槽21为中心对称安装于所述风干座1顶端;

80.升降机构22,所述升降机构22安装于所述升降槽21槽底端;

81.升降板23,所述升降板23安装于所述升降机构22顶端,车体停靠于所述升降板23上。

82.上述技术方案的工作原理为:

83.升降机构22工作,从而带动停放于升降板23上的车体在升降槽21上方进行升降运动,以完成车身的风干。

84.在一个实施例中,所述出风单元5包括:

85.出风室51,所述出风室51设于所述风干座1内;

86.引风室52,两个所述引风室52以所述升降槽21为中心对称设于所述风干座1内;

87.引风管53,所述引风管53固定连接于所述出风箱3底端,所述引风管53远离出风箱3端自所述风干座1顶端伸入所述引风室52内;

88.出风通道54,所述出风通道54设于所述风干座1内,所述出风通道54一端与所述出风室51连通,所述出风通道54另一端与所述引风室52连通;

89.涡轮安装槽55,两个所述涡轮安装槽55以所述升降槽21为中心对称开设于所述出风室52内顶部,所述涡轮安装槽55靠近所述出风通道54设置;

90.出风涡轮56,所述出风涡轮56安装于所述涡轮安装槽55内;

91.出风电机57,所述出风电机57设于所述风干座1内,所述出风电机57输出端伸入所述涡轮安装槽55内,并与所述出风涡轮56连接。

92.上述技术方案的工作原理和有益效果为:

93.出风电机57工作,从而带动位于涡轮安装槽55内的出风涡轮56转动,出风涡轮56将风自出风通道54送入引风室52内,从而通过引风管53送入出风箱3内,风吹到停留在升降板23上的车体的车身上,从而加速车身的风干。

94.如图3所示,在一个实施例中,所述升降机构22包括:

95.升降座24,所述升降座24竖直安装于所述升降槽21槽底端;

96.升降室25,所述升降室25设于所述升降座24内;

97.升降螺块26,所述升降螺块26安装于所述升降室25内;

98.升降螺杆27,所述升降螺杆27竖直安装于所述升降室25内,所述升降螺块26套设于所述升降螺杆27上;

99.滑槽,两个所述滑槽以所述升降螺杆27为中心对称开设于所述升降室25内壁上;

100.滑块,所述滑块滑动安装于所述滑槽内,所述滑块与所述升降螺块26固定连接;

101.升降电机28,所述升降电机28安装于所述风干座1内,所述升降电机28输出端伸入所述升降室25内,并与所述升降螺杆27连接;

102.翻板安装座29,两个所述翻板安装座29对称安装于所述升降座24侧端靠近顶端位置;

103.翻板安装槽,所述翻板安装槽开设于所述翻板安装座29上;

104.翻板20,所述翻板20通过翻板安装轴转动安装于所述翻板安装槽内,所述翻板20远离翻板安装轴端滑动连接于所述升降板23底端;

105.第一传动轮,所述第一传动轮安装于所述翻板安装轴上;

106.连接绳58,所述连接绳58一端伸入所述翻板安装槽内,并绕设于所述第一传动轮上,所述连接绳58另一端伸入所述升降室25内,并与所述升降螺块26连接。

107.上述技术方案的工作原理和有益效果为:

108.升降电机28周期性正反转,从而带动与其输出端连接的升降螺杆27在升降室25内正反转,进而带动套设于升降螺杆27上的升降螺块26、与升降螺块26连接的滑块沿着滑槽做升降运动,升降螺块26通过连接绳58拉动安装于翻板安装轴上的第一传动轮转动,从而带动同轴安装于翻板安装轴上的翻板20进行翻转运动,两个翻板20的夹角变化,从而带动升降板23在升降槽21上方进行升降运动,两个翻板20夹角最大时,车体位于最低位端,两个翻板20夹角最小时,车体位于最高位端。

109.如图4所示,在一个实施例中,所述姿态调整单元4包括:

110.姿态调整室41,所述姿态调整室41设于所述风干座1内,所述姿态调整室41位于所述升降槽21下方,所述升降电机28输出端穿设所述姿态调整室41设置;

111.传动轮传动室42,两个所述传动轮传动室42以所述升降槽21为中心对称设于所述风干座1内,所述传动轮传动室42位于所述引风室52下方;

112.第二传动轮43,两个所述第二传动轮43设于所述传动轮传动室42内;

113.第二传动带44,所述第二传动带44设于所述传动轮传动室44内,所述第二传动带44套设于两个所述第二传动轮43上;

114.第三传动轮45,两个所述第三传动轮45设于所述姿态调整室41内;

115.第三传动带46,所述第三传动带46设于所述姿态调整室41内,所述第三传动带46套设于两个所述第三传动轮45上;

116.中间轮47,所述中间轮47设于所述姿态调整室41内,所述中间轮47位于两个所述第三传动轮45之间,所述中间轮47安装于所述升降电机28输出端;

117.第一转轴48,所述第一转轴48一端伸入所述姿态调整室41内,并与所述第三传动轮45连接,所述第一转轴48另一端伸入所述传动轮传动室42内,并与其中一个所述第二传动轮43连接;

118.转盘49,所述转盘49设于所述引风室52内,所述转盘49固定安装于所述引风管53底端,所述引风管53上开设有若干引风孔;

119.第二转轴40,所述第二转轴40一端伸入所述引风室52内,并与所述转盘49连接,所述第二转轴40另一端伸入所述传动轮传动室42内,并与其中另一个所述第二传动轮43连接。

120.上述技术方案的工作原理和有益效果为:

121.安装于升降电机28输出端的中间轮47转动,从而通过第三传动带46带动第三传动轮45在姿态调整室41内转动,第三传动轮45通过第一转轴48、位于传动轮传动室42内的第二传动轮43、第二传动带44带动第二转轴40转动,第二转轴40带动位于引风室52内的转盘49转动,转盘49通过引风管53带动出风箱3周期性左右摆动,从而使风形成扇面均匀吹在车身上。

122.如图5所示,在一个实施例中,所述出风箱3设为半圆形结构,所述出风箱3非曲面端开设有若干出风孔,所述出风箱3曲面端远离所述升降槽21设置。

123.如图6所示,在一个实施例中,所述姿态调整单元4还包括:

124.斜齿轮安装室31,两个所述斜齿轮安装室31以所述升降槽21为中心对称设于设于所述风干座1内,所述斜齿轮安装室31位于所述传动轮传动室42下方;

125.斜齿轮32,两个所述斜齿轮32啮合安装于所述斜齿轮安装室31内;

126.动力箱33,所述动力箱33安装于所述出风通道54靠近引风室52端,所述动力箱33截面设为弧形结构,并适配所述出风通道54内壁设置;

127.第四传动轮34,两个所述第四传动轮34设于所述动力箱33内;

128.第四传动带35,所述第四传动带35设于所述动力箱33内,所述第四传动带35套设于两个所述第四传动轮34上;

129.引风涡轮36,所述引风涡轮36安装于所述引风管53内;

130.第三转轴37,所述第三转轴37一端伸入所述引风管53内,并与所述引风涡轮36连接,所述第三转轴37另一端伸入所述动力箱33内,并与其中一个所述第四传动轮34连接;

131.第四转轴38,所述第四转轴38一端伸入所述动力箱33内,并与其中另一个所述第四传动轮34连接,所述第四转轴38另一端伸入所述斜齿轮安装室31内,并与其中一个所述斜齿轮32连接;

132.其中,所述出风电机57为双头电机,所述出风电机57另一输出端伸入所述斜齿轮32内,并与其中另一个所述斜齿轮32连接;

133.转动架39,所述转动架39设于所述斜齿轮安装室31内,所述转动架39一端与所述

第四转轴38转动连接,所述转动架39另一端与所述出风电机57另一输出端转动连接。

134.上述技术方案的工作原理和有益效果为:

135.转盘49通过引风管53带动出风箱3周期性左右摆动时,引风管53通过第三转轴37带动动力箱33在出风通道54靠近引风室52端左右摆动,出风电机57通过位于斜齿轮安装室31内的斜齿轮32带动第四转轴38转动,第四转轴38通过第四传动轮34、第四传动带35带动安装于第三转轴37上,并位于引风管53内的引风涡轮36转动,进而增大自出风箱3内排出的风量。

136.在一个实施例中,还包括引风风道,所述引风风道设于所述风干座1内,所述引风风道一端与所述出风室51连通,所述引风风道另一端与所述升降槽21槽底端连通。

137.上述技术方案的有益效果为:

138.部分风自引风风道送入升降槽21内,从而在车体位于最低位端,对车体的车身进行风干。

139.在一个实施例中,所述出风室51内顶部安装有电加热棒。

140.上述技术方案的有益效果为:

141.电加热棒的设置,可以吹出带有一定热量的热风,提高风干效率。

142.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。