1.本发明涉及钻采套管密封技术领域,特别涉及一种采油树用法兰与套管连接用的密封圈。

背景技术:

2.在石油及天然气钻采的过程中,随着钻孔的不断深入,需要不断增加套管串接的数量,各级套管之间,通过四通法兰座与套管之间的密封圈100 来实现密封,传统的密封圈100采用fs型密封圈或者bt型密封圈,参见图1、图2及图3,钻井机的法兰6与内管7相互套接,在套接段,为了套接顺利,需要补偿制管工艺造成的直径误差范围,法兰6的内壁与内管7的外壁之间一般会形成2mm左右的间隙,为了保持两个套管之间连接的密封性,需要在套接段13中安装密封圈100,法兰6的内壁上开有环形限位槽61,密封圈100 置于环形限位槽61内。

3.参见图4,目前,钻采领域中用的最多的密封圈是fs型密封圈,fs型密封圈具有较厚实的截面,能承受比较高的压力,最大压力可达到105mpa。

4.使用时,当法兰6的内壁与内套管7与之间的间隙相对正常值偏小时,参见图5,会对fs型密封圈过度压缩,容易导致fs型密封圈爆裂,当套管之间距离相对正常值偏大时,fs型密封圈可能因为压缩量不够而导致泄漏。

5.fs型密封圈如图4所示,密封圈100包括呈圆环形的密封圈本体1及支撑弹簧圈5,密封圈本体1的内表面有内凸圆环2,支撑弹簧圈5分置于所述内凸圆环2的两侧并嵌入所述密封圈本体1内,密封圈本体1的外表面有环形凹槽3;参见图3,内凸圆环2与内套管7的外壁相抵近。

6.fs型密封圈其工作原理是,参见图5,当钻井内的井压等于零时,密封圈本体1置于环形限位槽61内,内凸圆环2将法兰6的内壁与内管7的外壁之间的间隙堵住,起到封闭的作用;参见图6,当钻井内的井压大于零时,密封圈本体1置于环形限位槽61内,内凸圆环2将法兰6的内壁与内管7 的外壁之间的间隙堵住,通过对径向截面的预压塑,使密封圈本体1的内外表面对内套管7外壁及环形限位槽61内壁产生一定的预压应力,从而隔断流体从高压端向低压段流动,从而起到密封作用。同时,受钻井内的井压作用,结合图5及图6看,高压端压力作用到密封圈本体1的底面11,推动密封圈本体1向上运动,密封圈本体1的顶面12与环形限位槽61的上侧面611紧密相抵,密封圈本体1的底面11与环形限位槽61的下侧面 612相分离。使顶面12与环形限位槽61的上侧面611相对抗,构成顶面产生压应力,达到三面密封的效果。

7.由于石油套管的公差范围大,如公称尺寸为13

‑

3/8的fs圈,对应的套管最大外径为:343.12mm,最大外径为338.03mm,尺寸相差5.09mm。fs圈在套管外径偏大时,会过度压缩,容易将fs圈压到爆裂,当套管外偏小时, fs圈可能因为压缩量不够而导致容易泄露,甚至因为废井而造成巨大的损失。

8.参见图7,现有技术中,为了加强密封性,需要沿法兰6的径向开径向孔62,径向孔

62通向环形凹槽3,径向孔62可外接压力枪,注入压力油脂,压力油脂使得内凸圆环2与内套管7的外壁紧密相抵,从而消除了井压太大造成泄漏的隐患,起到强力密封作用。

9.还有另一种加压密封的方式,回看图3,其与上述加强密封方式的区别在于:径向孔62通向两条环形限位槽61之间,径向孔62可外接压力枪,注入压力油脂,结合图5及图6,压力油脂使得顶面12与环形限位槽61的上侧面611相对抗构成的顶面压应力加,增加了三面密封的效果。

10.上述两种加压密封的方式的方式均需要另外增加施压供油设备,通过施加压力油脂来增加密封效果,增加了设备费用。

技术实现要素:

11.本发明的目的在于提供一种可以可节省供油设备的一种采油树用法兰与套管连接用的密封圈。

12.为解决上述技术问题,本发明是通过以下技术方案实现的:

13.本发明为一种采油树用法兰与套管连接用的密封圈,用于对法兰及内套管的套接段内部进行密封,该法兰的内表面有环形限位槽,包括密封圈本体,该密封圈本体呈圆环形,该密封圈本体的内表面有内凸圆环,该密封圈本体的外表面有环形凹槽,还包括两个支撑弹簧圈,该支撑弹簧圈分置于该内凸圆环的两侧并嵌入该密封圈本体内,该支撑弹簧圈、内凸圆环及环形凹槽与密封圈本体呈同轴设置,该内凸圆环及环形凹槽置于同一横截面上,该密封圈本体置于环形限位槽内,该内凸圆环与内套管的外壁相抵进并沿径向弹性干涉,该密封圈本体有顶面及底面,该顶面与环形限位槽的上侧面相抵贴合,该底面与环形限位槽的下侧面相分离,该底面与钻井的井压方向相对;内凸圆环与内套管的外壁相抵进并沿径向弹性干涉,该底面的周边绕轴线均布n个纵向槽,n≥1,该纵向槽沿平行于轴线方向与环形凹槽相贯通。

14.有益效果:本发明由于采用了上述技术方:内凸圆环与内套管的外壁相抵进并沿径向弹性干涉形成预压塑,达到内侧密封;内凸圆环与内套管的外壁相抵进并沿径向弹性干涉,使得内凸圆环产生弹性变形,起到初步与内套管的外壁紧贴密封的作用,当丼压从下向上作用时,高压端压力作用到密封圈本体的底面,推动密封圈本体向上运动,密封圈本体的顶面与环形限位槽的上侧面紧密相抵,密封圈本体的底面与环形限位槽的下侧面相分离。使顶面与环形限位槽的上侧面相对抗,构成顶面产生压应力,保证达到密封圈的三面密封的效果;

15.本发明通过密封圈本体上的设置纵向槽,该纵向槽沿平行于轴线方向与环形凹槽相贯通,当油井中的压力介质通过纵向槽,并进入密封圈本体外径方向开的环形凹槽中后,使得丼压绕环形凹槽沿径向指向中心线,达到了替代现有技术中外接压力枪注入压力油脂的作用,因为密封圈本体一般是由弹性较好的氢化丁腈橡胶制造而成,具有很好的弹性回缩及拉伸功能,当压力介质进入环形凹槽内,会推动密封圈本体内缩,从而紧贴内套管外径,增强了密封效果,节省压力枪及供油设备的费用,使结构更简单。本发明从原理上改变了密封机理,颠覆了传统密封圈采用外来压力来补偿套管公差造成的间隙加大的密封原理,巧妙利用了自身系统压力来进行密封,更好地补偿了套管尺寸的不稳定性等缺陷所产生的间隙加大的误差。

16.作为上述技术方案的进一步改进,该环形凹槽的宽度大于内凸圆环的宽度。该改进保证了弹性回缩的面积大于内凸圆环的面积,使内缩力度更强。

17.作为上述技术方案的具体方案,该内凸圆环的横截面是圆弧形,该环形凹槽的横截面是圆弧形。

18.作为上述技术方案的具体方案,该纵向槽的横截面为矩形,或梯形,或弧形。

19.作为上述技术方案的进一步改进,该上侧面及顶面分别垂直于轴线。该改进使密封圈本体受油井中的压力介质作用后,顶面与环形限位槽的上侧面更贴合。

附图说明

20.图1是现有技术中石油及天然气钻采的套管与法兰座装置连接的示意图;

21.图2为图1中a的局部放大图;

22.图3为图2中b的局部放大剖视图;

23.图4为现有技术的fs型密封圈的截面图;

24.图5为现有的fs型密封圈在使用时无丼压的截面压力分布图;

25.图6为现有的fs型密封圈在使用时有丼压的截面压力分布图;

26.图7为现有的fs型密封圈剖视图;

27.图8为现有的fs型密封圈在使用时改进在法兰外沿径向向内输入压力油的示意图;现有的bt型密封圈在介质压力较大下的状态图。

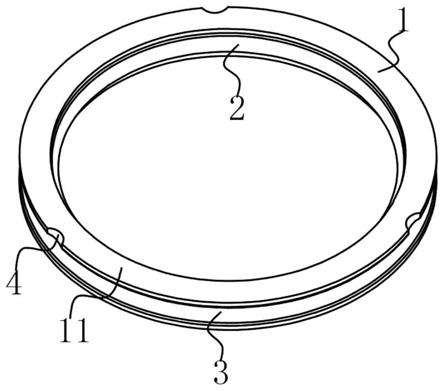

28.图9为本发明的一种采油树用法兰与套管连接用的密封圈的立体图;

29.图10为本发明的一种采油树用法兰与套管连接用的密封圈的剖视图;

30.图11为本发明一种采油树用法兰与套管连接用的密封圈在类似于图5 的使用情况下,在丼压为零时的截面压力分布图;

31.图12为本发明一种采油树用法兰与套管连接用的密封圈在类似于图6 的使用状态有丼压时的截面压力分布图;

32.图13为本发明一种采油树用法兰与套管连接用的密封圈在类似于图7 的使用状态高丼压时的截面压力分布图。

33.附图中,各标号所代表的部件列表如下:

34.1、密封圈本体;2、内凸圆环;3、环形凹槽;4、纵向槽;5、支撑弹簧圈;6、法兰;7、内套管;8、介质;9、fs型密封圈;10、bt型密封圈。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的说明。

36.实施例一

37.参见图1、图2及图3,本实施例的一种采油树用法兰与套管连接用的密封圈,用于对法兰6及内套管7的套接段内部进行密封,法兰6的内表面有环形限位槽61。

38.参见图9,包括密封圈本体1,密封圈本体1呈圆环形,密封圈本体1 的内表面有内凸圆环2,密封圈本体1的外表面有环形凹槽3,底面11的周边绕轴线均布n个纵向槽4,n≥1,本实施例中n=3,纵向槽4沿平行于轴线方向与环形凹槽3相贯通。纵向槽4的横截面为弧

形。

39.参见图10,还包括两个支撑弹簧圈5,支撑弹簧圈5分置于内凸圆环2 的两侧并嵌入密封圈本体1内,支撑弹簧圈5、内凸圆环2及环形凹槽3与密封圈本体1呈同轴设置,内凸圆环2及环形凹槽3置于同一横截面上。

40.参见图11,密封圈本体1置于环形限位槽61内,内凸圆环2与内套管 7的外壁相抵进并沿径向弹性干涉,密封圈本体1有顶面12及底面11,顶面12与环形限位槽61的上侧面611相抵贴合,底面11与环形限位槽61 的下侧面612相分离,底面11与钻井的井压方向相对;环形凹槽3的宽度大于内凸圆环2的宽度。内凸圆环2的横截面是圆弧形,环形凹槽3的横截面是圆弧形。上侧面611及顶面12分别垂直于轴线。

41.结合图11及图12,压力介质8为原油或天然气等待采位置;当压力介质8在丼压的作用下通过纵向槽4进入环形凹槽3中后,使得压力介质8 产生的压力绕环形凹槽3沿径向指向中心线,达到了替代现有技术中外接压力枪注入压力油脂的作用,因为密封圈本体1一般是由弹性较好的氢化丁腈橡胶制造而成,具有很好的弹性回缩及拉伸功能,当压力介质8进入环形凹槽3内,会推动密封圈本体1内缩,从而紧贴内套管7外径,增强了密封效果,节省压力枪及供油设备的费用,使结构更简单。

42.结合图11及图13,当丼压足够大时,可以使密封圈本体1完全脱离环形凹槽3内壁,产生如图13的状态,此时作用在内套管7上的压应力是密封圈本体1本身的弹力与介质8的压力叠加,这样密封圈本体1能非常好的贴合在内套管7的外壁上,起到良好的密封效果。

43.实施例二

44.本实施例与实施例一基本相同,其区别在于:纵向槽4的横截面为梯形槽。

45.实施例三

46.本实施例与实施例一基本相同,其区别在于:纵向槽4的横截面为矩形槽。

47.以上仅为本发明的优选实施例,并不限制本发明,任何对前述各实施例所记载的技术方案进行修改,对其中部分技术特征进行等同替换,所作的任何修改、等同替换,均属于在本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。