1.本发明涉及一种柴油机的配气装置,尤其涉及一种柴油机凸轮控制排气阀驱动的正时装置,属于内燃机技术领域。

背景技术:

2.船用二冲程柴油机提供了大型船舶航行所需的动力,其具有工作稳定,能够持续稳定有效的输出功率等优点。随着自动化技术和网络技术的发展,柴油机也实现了自动化控制和集成化设计,电控系统在柴油机上的应用越来越广泛。

3.当前,节能减排降低单位油耗是柴油机的重要发展方向。船用二冲程柴油机的经济特性取决于气缸内的燃烧特性,影响油耗的因素包括燃烧室结构、燃油喷射正时、排气阀关闭正时和进气量等。目前,机械式和半电控二冲程柴油机仍作为船舶主推进动力来源,其排气阀驱动系统是传统的凸轮驱动机械式排气阀结构。与电控式排气阀驱动系统相比,凸轮驱动在排气定时、排气持续期的控制上受到极大限制。

4.为了优化船用二冲程柴油机的经济性能,降低油耗,可通过提高气缸爆发压力的方法来实现,而单纯的提高爆发压力会增大气缸内压差(爆压和压缩压力差值),增加气缸热负荷。这种方法对缸套活塞等零件损伤较大,因此提高压缩压力,从而提高爆压的办法来优化降低油耗的方法显得更加合适。对于凸轮驱动排气阀的柴油机而言,可通过改变排气凸轮提前正时的方法来优化降低油耗。在高负荷工况下,过高的爆压会引起爆缸等安全隐患,在优化柴油机部分负荷油耗的同时,还应采取一定措施适当降低高负荷下的压缩压力。

技术实现要素:

5.本发明的目的是提供一种船用二冲程柴油机排气阀驱动器正时单元,通过对排气阀执行器的结构优化,实现对排气阀关闭正时的自动化控制,缩短工作过程的延时,精准控制排气阀的动作。

6.本发明通过以下技术方案予以实现:

7.一种船用二冲程柴油机排气阀驱动器正时单元,包括顶盖、壳体、阶梯活塞、压簧、两位四通比例换向阀和位置传感器,所述壳体的一侧固定在相邻的排气阀驱动器的一侧上部,所述阶梯活塞垂直向下嵌入壳体内的阶梯沉孔中,阶梯活塞的大端活塞和小端活塞分别与阶梯沉孔的对应的沉孔段间隙配合;顶盖固定在壳体顶端上,顶盖下端嵌入定位在阶梯沉孔的大端孔中,并通过端面密封圈密封;阶梯活塞的顶部中心向上延伸出排气柱塞,所述排气柱塞与顶盖中心的柱塞孔间隙配合;排气孔一端与柱塞孔顶端垂直相交,排气孔另一端通向顶盖一侧外,并通过节流螺塞封闭;压簧位于顶盖下端和阶梯活塞的大端活塞顶端之间,两位四通比例换向阀固定在壳体的下端一侧外,位置传感器固定在壳体中部上。

8.本发明的目的还可以通过以下技术措施来进一步实现。

9.进一步的,所述阶梯活塞的大端活塞轴向和小端活塞轴向分别间隔设有多道润滑环槽;在小端活塞上端设有检测环槽,所述检测环槽位于小端活塞的多道润滑环槽之上,且

与大端活塞下端相邻,检测环槽宽度大于润滑环槽宽度,检测环槽深度大于润滑环槽深度;所述位置传感器一端拧入壳体中部,并通过密封圈密封,位置传感器一端端头的检测部朝向检测环槽。

10.进一步的,高压油泵的输出管道通过连接法兰与凸轮箱座板的高压滑油输出通道相连,高压滑油输出通道依次垂直穿过凸轮箱座板和凸轮箱箱体进入两位四通比例换向阀的第一端口,两位四通比例换向阀的第二端口依次通过凸轮箱箱体和壳体一侧的高压滑油下输出通道通入壳体的阶梯沉孔下端中;大端活塞上部腔体的高压滑油上输出通道先后横穿过壳体侧壁和排气阀驱动器上部箱体,通入排气阀驱动器顶部腔室中;排气阀驱动器顶部腔室通过排气阀滑油输入通道进入排气阀顶部内。

11.进一步的,排气阀驱动器顶部腔室泄油管路与排气阀顶部泄油管路相连,并与排气阀驱动器下壳体泄油管路相连后依次通过两位四通比例换向阀的第三端口和第四端口通向液压油箱;壳体中部与大端活塞位置对应处的泄油管路通过两位四通比例换向阀的第三端口和第四端口与液压油箱相通。

12.进一步的,所述两位四通比例换向阀的型号为4we10hb20b,最高油压 31.5mpa,最大流量l=63升/分。所述位置传感器为电释热式接近开关,型号为dw

‑

ad

‑

603

‑

m10e

‑

637,反应频率:800hz,额定电压10

‑

30v,额定电流 200ma。

13.本发明在排气阀驱动器一侧增设了由顶盖、壳体、阶梯活塞、压簧、两位四通比例换向阀和位置传感器组成的正时单元,结构紧凑、可靠性高且适用范围广,实现了凸轮控制排气阀从机械控制到电子控制的转变。本发明实现了柴油机自动化控制,从而实现了排气正时的可调性,提高了排气调节的精准度,优化了柴油机的性能。另外,高压油道和泄油油道采用集成在排气阀驱动器壳体和正时单元壳体内的结构,简化了系统结构,避免发生因管路振动而漏油,降低了管路成本,提高了柴油机液压系统的安全性。

14.本发明的优点和特点,将通过下面优选实施例的非限制性说明进行图示和解释,这些实施例,是参照附图仅作为例子给出的。

附图说明

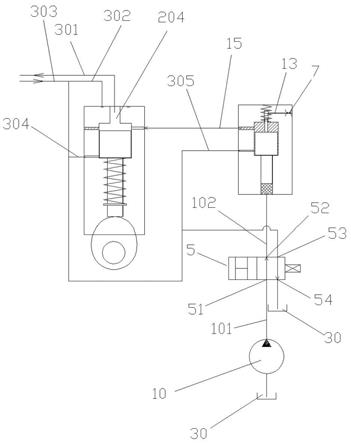

15.图1是本发明的液压原理图;

16.图2是本发明的主视图;

17.图3是的图2的右视图;

18.图4是图3的a

‑

a剖视图;

19.图5是图3的b

‑

b剖视图;

20.图6是图3的c

‑

c剖视图;

21.图7是图2的d

‑

d剖视图。

具体实施方式

22.下面结合附图和实施例对本发明作进一步说明。

23.在本发明的描述中,“上”、“下”、“左”、“右”、“第一”和“第二”等指示方位、位置和次序的术语是基于附图所示的方位,或仅是为了简化描述,而不是指示或暗示本发明必须具有特定的方位、位置和次序。

24.如图1~图5所示,本实施例包括顶盖1、壳体2、阶梯活塞3、压簧4、两位四通比例换向阀5和位置传感器6,壳体1左侧固定在相邻的排气阀驱动器20的右侧上部。阶梯活塞3垂直向下嵌入壳体2内的阶梯沉孔21中,阶梯活塞3的大端活塞31和小端活塞32分别与阶梯沉孔21的对应的沉孔段间隙配合,配合间隙既保证阶梯活塞3能够自由移动,又保证间隙泄油量足够小,对高压油油压不会产生影响。顶盖1固定在壳体2顶端上,顶盖1下端嵌入定位在阶梯沉孔21的大端孔211中。阶梯活塞3的顶部中心向上延伸出排气柱塞33,排气柱塞33与顶盖1中心的柱塞孔12间隙配合。排气孔13左端与柱塞孔12顶端垂直相交,排气孔13右端通向顶盖1右侧外,并通过节流螺塞7封闭。节流螺塞7主要用于释放阶梯活塞3上部空间的空气,避免封闭的空气影响阶梯活塞3顺利上移。压簧4位于顶盖1下端和阶梯活塞3 的大端活塞31顶端之间,两位四通比例换向阀5固定在壳体2的下端右侧外。位置传感器6固定在壳体2中部上。

25.如图4所示,阶梯活塞3的大端活塞31轴向和小端活塞32轴向分别间隔设有多道润滑环槽311,用于储存润滑油,确保阶梯活塞3动作过程中的充分润滑。在小端活塞32上端设有检测环槽321,检测环槽321位于小端活塞的多道润滑环槽311之上,且与大端活塞31下端相邻,检测环槽321宽度大于润滑环槽311宽度,检测环槽321深度大于润滑环槽311深度。如图7所示,位置传感器6右端拧入壳体2中部,并通过密封圈密封,位置传感器6 右端端头的检测部61朝向检测环槽321,用于检测阶梯活塞3的移动位置,提供阶梯活塞3的位置信号给控制系统,控制系统发讯指令两位四通比例换向阀5的阀芯移动。在柴油机运行过程中,阶梯活塞3出现卡滞或不符合控制信号的动作时,控制系统会显示相应的报警。本实施例的位置传感器6为电释热式接近开关,型号为dw

‑

ad

‑

603

‑

m10e

‑

637,反应频率:800hz,额定电压10

‑

30v,额定电流200ma。两位四通比例换向阀5的型号为 4we10hb20b,最高油压31.5mpa,最大流量l=63升/分。

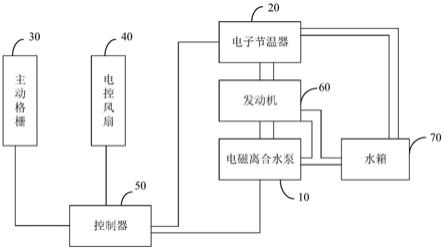

26.如图1、图4和图6所示,高压油泵10的输出管道101通过连接法兰201 与凸轮箱座板202的高压滑油输出通道13相连,高压滑油输出通道13依次垂直穿过凸轮箱座板202和凸轮箱箱体203进入两位四通比例换向阀5的第一端口51,两位四通比例换向阀5的第二端口52依次通过凸轮箱箱体203和壳体2一侧的高压滑油下输出通道14通入壳体2的阶梯沉孔21下端中。大端活塞上部腔体22的高压滑油上输出通道15先后横穿过壳体2侧壁和排气阀驱动器上部箱体204,通入排气阀驱动器顶部腔室205中。排气阀驱动器顶部腔室205的高压油按图1中向左箭头所示的方向,通过排气阀滑油输入通道301进入排气阀顶部内。

27.图1中排气阀驱动器顶部腔室泄油管路302与排气阀顶部泄油管路303 相连,并与排气阀驱动器下壳体泄油管路304相连后依次通过两位四通比例换向阀5的第三端口53和第四端口54通向液压油箱30。壳体2中部与大端活塞32位置对应处的泄油管路305通过两位四通比例换向阀第三端口53和第四端口54与液压油箱30相通。排气阀顶部的泄油如图1中向右箭头所指方向,与排气阀顶部泄油管路303及泄油管路305的泄油汇合后通过两位四通比例换向阀5的第三端口53和第四端口54进入液压油箱30。

28.在连接法兰201与轮箱座板202的连接处之间,顶盖1下端与阶梯沉孔 21之间,以及具有连接通道的壳体2与排气阀驱动器20的相邻面之间,分别设有对应规格的o型密封圈,防止泄漏液压油。

29.如图1和图4所示,柴油机在运行中,尤其在高负荷状态时,当凸轮轴 40旋转使得

排气凸轮50处于高点位置,推动滚轮导筒205向上行,从而带动二级活塞207和一级活塞206上行,将排气阀驱动器顶部腔室204的低压滑油进行压缩,并通过排气阀滑油输入通道301进入排气阀顶部内,从而打开燃烧室排气阀口。此时为了降低气缸压缩压力,控制系统发讯,两位四通比例换向阀5电磁铁得电,阀芯移动到右位的驱动状态,图1中高压油泵10泵出的高压油通过两位四通比例换向阀5进入壳体2的底部腔室中,推动阶梯活塞3克服了阶梯活塞3重量和压簧4的弹性力上移,阶梯活塞3将上部腔室22里的高压油压入排气阀驱动器顶部腔室205中。当排气凸轮50处于低点位置时,此时排气阀口关闭,在排气阀驱动器一级活塞206和二级活塞207 下移复位时,向排气阀的顶部腔室补充高压油,延迟排气阀的关闭时间。当排气阀关闭时,控制系统发讯。两位四通比例换向阀5电磁铁失电,阀芯移动左位的卸荷状态,壳体2的底部腔室液压油经过两位四通比例换向阀5泄放卸荷,排气阀、排气阀驱动器20和壳体2中的泄油也汇合后通过两位四通比例换向阀5的第二端口53、第四端口54进入液压油箱30。阶梯活塞3由于自重和压簧4的复位力复位,排气阀驱动器顶部腔室205内的高压油部分回流到阶梯活塞3的上部腔室22中。

30.除上述实施例外,本发明还可以有其他实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。