1.本发明属于过碳酸钠生产工艺技术领域,具体涉及一种过碳酸钠生产用反应釜装置及反应工艺。

背景技术:

2.过碳酸钠又称固体双氧水,具有碳酸钠和过氧化氢的双重性质,是一种高效氧系漂白剂的代表,凭借其优良的漂白活性和杀菌性能,已被广泛地应用于洗涤、印染、纺织、造纸、医药卫生、家居和个人护理品配方等领域。

3.目前,过碳酸钠的生产工艺有两大类,一类是干法生产:高温下向流动体上的无水碳酸钠连续喷洒过氧化氢后干燥得成品,此法工艺简单,生产流程短,但设备复杂,技术条件苛刻,能耗高;另一类是湿法生产:一定湿度下,将一定浓度的过氧化氢与碳酸钠反应,结晶、分离、干燥得产品,此法工艺成熟,产品收率高。但是此工艺流程长,反应时间长,操作复杂,难于控制。此外,目前使用的反应釜在刚开始反应时,因为反应液液面较低,无论是内置盘管还是夹套换热器的热交换面积较少,导致热交换速度慢,反应热无法及时移出,导致反应速度较慢。

4.为此,本技术针对现有技术中存在的技术问题,对湿法生产过碳酸钠的设备结构进行了改进,并对反应工艺条件进行了调整,从而避免由于热交换面积较少,导致热交换速度慢,出现的反应不完全或者,无法顺畅进行反应的现象。

技术实现要素:

5.针对现有技术中存在的缺陷,本发明旨在提供一种过碳酸钠生产用反应釜装置,通过在反应前添加聚丙烯酸盐,预先降低泡沫温度,使得泡沫与反应液及时进行热交换,提高热能利用率,从而解决现有过碳酸钠生产过程中由于热量不能及时导出而出现的反应速率慢的问题。

6.本发明还提供了上述过碳酸钠生产反应釜的反应工艺。

7.基于上述目的,本发明采取如下技术方案:一种过碳酸钠生产用反应釜装置,包括釜体、泡沫储存罐和消泡机构;釜体顶端设有釜盖,釜体内设有搅拌锚,搅拌锚的顶部轴端向上延伸并穿出釜盖;釜盖顶部设有进料管,釜体底端设有出料管;釜体侧壁设有溢出口,溢出口通过第一管道与泡沫储存罐相连通;消泡机构包括设置于釜体内的第一消泡器和泡沫吸收器;泡沫吸收器顶端与第一消泡器的入口端相连通;第一消泡器的出口端设有第二管道,第二管道穿出釜体并与泡沫储存罐相连通。

8.进一步的,釜体上方设有搅拌电机,搅拌锚的轴端与搅拌电机的输出轴相连接。

9.进一步的,釜盖顶部设有物料检测管和人孔,通过设置人孔,可以在釜体内需要检修的时候,工作人员进入到釜体内,对釜体进行检修。

10.进一步的,消泡机构包括设置于釜体外的第二消泡器。

11.进一步的,第一消泡器通过支架连接到釜体的内壁上。

12.进一步的,泡沫吸收器为底端敞口的结构。

13.进一步的,泡沫吸收器位于溢出口的上方。

14.进一步的,泡沫储存罐的出口端通过第三管道与第二消泡器相连通,第三管道上设有泵,通过泵将泡沫储存罐的泡沫泵入第二消泡器内进行消泡处理。

15.进一步的,第二消泡器出口端还通过第四管道与釜体的进料管相连通,将经过消泡处理的泡沫液体输送至釜体内循环利用。

16.进一步的,第一消泡器和第二消泡器的型号是tian

‑

a

‑5‑

0.75;泡沫吸收器的型号是adlm50。

17.利用上述反应釜装置进行反应生产过碳酸钠的工艺,包括如下步骤:(1)含泡沫反应环境的形成:通过进料管向反应釜中加入母液,母液成分包括碳酸钠、氯化钠、硅酸钠、硫酸镁、水,再通过进料管向反应釜中加入聚丙烯酸盐,然后进行反应,反应过程中不断搅拌,聚丙烯酸盐形成泡沫,反应温度为25

‑

35℃,反应时间为20

‑

30min,使聚丙烯酸盐形成泡沫,充满整个釜体内腔;(2)制备过碳酸钠:通过进料管向反应釜中加入碳酸钠浆料和双氧水;碳酸钠浆料、双氧水、聚丙烯酸盐和母液混合形成反应液,反应制备过碳酸钠;随着反应料液的增加,以及聚丙烯酸盐形成的泡沫量的增加,反应液的体积不断的增大,液面逐渐向上移动,此时多余的聚丙烯酸盐泡沫会通过溢出口溢出,并通过第一管道流到泡沫储存罐中,第一管道上也可以设置单向阀避免料液的回流;未能及时通过溢出口溢出的泡沫,通过泡沫吸收器吸收后,通过第二管道排出至泡沫储存罐中;如果泡沫太多,不能及时移出,启动第一消泡器设备进行消泡处理;泡沫储存罐中的泡沫可重复利用,所述过碳酸钠生产用反釜装置还包括第二消泡器,将泡沫储存罐的出口端通过第三管道与第二消泡器相连通,第三管道与泡沫储存罐相连的出口端设有泵,通过泵将泡沫储存罐的泡沫泵入第二消泡器内进行消泡处理;第二消泡器出口端还通过第四管道与釜体的进料管相连通,将经过消泡处理的泡沫液体输送至釜体内循环利用;(3)经过步骤(2)的反应后,物料通过出料管放料,然后物料经过结晶工序、过滤工序、固液分离工序、干燥工序、得到干燥的过碳酸钠单品。

18.具体的,步骤(1)中母液体积为反应釜体积的1/10

‑

1/5。

19.具体的,步骤(1)中母液成分包括碳酸钠、氯化钠、硅酸钠、硫酸镁、水,其中各个成分的质量百分比为:碳酸钠5

‑

8%、氯化钠15

‑

18%、硅酸钠0.5

‑

1%、硫酸镁0.5

‑

1%,余量为水。

20.具体的,步骤(1)中加入的聚丙烯酸盐为母液质量的0.1

‑

0.2%,聚丙烯酸盐为聚丙烯酸钠或者聚丙烯酸钾。

21.具体的,步骤(2)中双氧水质量分数为35%的液体。

22.具体的,步骤(2)中碳酸钠浆料和双氧水混料时,碳酸钠和h2o2的摩尔比为1:1.2

‑

1.4。

23.具体的,步骤(3)中结晶、过滤、固液分离和干燥工序的反应步骤如下:a、碳酸钠和双氧水按照步骤(2)中的摩尔比反应后在常压、25

‑

35℃反应温度下结

晶,过滤后,析出大小为40

‑

100目的晶体;b、然后经离心机在压力1.8

‑

2.0mpa、温度90

‑

100℃条件下离心5

‑

10min,离心后烘干1

‑

2小时,即得。

24.与现有技术相比,本发明的有益效果在于:与传统的湿法工艺不同,本发明通过在反应前添加聚丙烯酸盐,预先降低泡沫温度,使得泡沫于与反应液及时进行热交换,提高热能利用率;同时通过第一消泡器和泡沫吸收器及时移出温度较高的泡沫,带走反应热,创造有利于反应温度的环境,有利于物料结晶,提高产品质量,同时减少能耗,大大缩短反应时间,从而提高产能。

25.反应过程中利用聚丙烯酸盐在搅拌作用下形成泡沫后,多余的泡沫还可以储存在泡沫储存罐中,并再次利用,从而提高工艺的循环效能,节能环保,减低生产成本。

附图说明

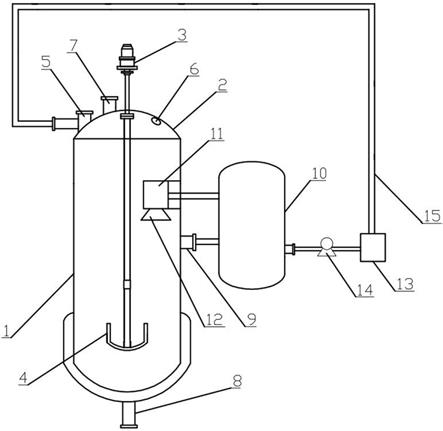

26.图1为本发明实施例1所述过碳酸钠生产用反应釜装置的结构示意图。

具体实施方式

27.为了使本发明的技术目的、技术方案和有益效果更加清楚,下面结合具体实施例对本发明的技术方案作出进一步的说明,但所述实施例旨在解释本发明,而不能理解为对本发明的限制,实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

28.实施例1如图1所示,一种过碳酸钠生产用反应釜装置,包括釜体1、泡沫储存罐10和消泡机构;釜体1上方设有搅拌电机3,釜体1顶端设有釜盖2,釜体1内下部设有搅拌锚4,搅拌锚4的顶部轴端向上延伸并穿出釜盖2,且搅拌锚4的轴端与搅拌电机3的输出轴相连接;釜盖2顶部左侧设有进料管5和物料检测管7,釜盖2顶部右侧设有人孔6,釜体1底端设有出料管8,通过设置人孔6,可以在釜体1内需要检修的时候,工作人员进入到釜体1内,对釜体1进行检修;釜体1侧壁设有溢出口9,溢出口9通过第一管道与泡沫储存罐10相连通;消泡机构包括设置于釜体1内的第一消泡器11和泡沫吸收器12,以及设置于釜体1外的第二消泡器13,具体的,第一消泡器11通过支架连接到釜体1的内壁上;泡沫吸收器12为底端敞口的结构,泡沫吸收器12顶端与第一消泡器11的入口端相连通;泡沫吸收器12位于溢出口9的上方;第一消泡器11的出口端设有第二管道,第二管道穿出釜体1并与泡沫储存罐10相连通。

29.泡沫储存罐10的出口端通过第三管道与第二消泡器13相连通,第三管道上设有泵14,通过泵14将泡沫储存罐10的泡沫泵入第二消泡器13内进行消泡处理;第二消泡器13出口端还通过第四管道15与釜体1的进料管5相连通,将经过消泡处理的泡沫液体输送至釜体1内循环利用。

30.其中,第一消泡器11和第二消泡器13的型号是tian

‑

a

‑5‑

0.75;泡沫吸收器12的型号是adlm50。

31.实施例2利用上述反应釜装置进行反应生产过碳酸钠的工艺,具体步骤如下:(1)高泡沫反应环境的形成:通过进料管5向反应釜中先加入体积为反应釜体积1/10的母液,母液成分包括碳酸钠、氯化钠、硅酸钠、硫酸镁、水,其中各个成分的质量百分比为:碳酸钠5

‑

8%、氯化钠15

‑

18%、硅酸钠0.5

‑

1%、硫酸镁0.5

‑

1%,余量为水,再通过进料管5向反应釜中加入质量为母液质量0.1%的聚丙烯酸盐(聚丙烯酸钠),然后启动搅拌电机3,并带动搅拌锚4转动进行搅拌,搅拌时的反应温度控制在25

‑

35℃,搅拌20

‑

30min后,使聚丙烯酸盐形成泡沫,充满整个釜体1内腔;(2)搅拌反应制备过碳酸钠:通过进料管5向反应釜中加入碳酸钠浆料(碳酸钠浆料是碳酸钠过饱和溶液,属于一种悬浊液)和双氧水(质量分数为35%的液体),碳酸钠浆料和双氧水混料中,碳酸钠和h2o2的摩尔比为1:1.2

‑

1.4;碳酸钠浆料、双氧水、聚丙烯酸盐和母液混合形成反应液,反应制备过碳酸钠;随着反应料液的增加,以及聚丙烯酸盐形成的泡沫量的增加,反应液的体积不断的增大,液面逐渐向上移动,此时多余的聚丙烯酸盐泡沫会通过溢出口9溢出,并通过第一管道流到泡沫储存罐10中,第一管道上也可以设置单向阀避免料液的回流;未能及时通过溢出口9溢出的泡沫,通过泡沫吸收器12吸收后,通过第二管道排出至泡沫储存罐10中;如果泡沫太多,不能及时移出,启动第一消泡器11设备进行消泡处理;泡沫储存罐10中的泡沫可重复利用,所述过碳酸钠生产用反釜装置还包括第二消泡器13,将泡沫储存罐10的出口端通过第三管道与第二消泡器13相连通,第三管道与泡沫储存罐10相连的出口端设有泵14,通过泵14将泡沫储存罐10的泡沫泵入第二消泡器13内进行消泡处理;第二消泡器13出口端还通过第四管道15与釜体1的进料管5相连通,将经过消泡处理的泡沫液体输送至釜体1内循环利用;(3)经过步骤(2)的反应后,物料通过出料管8放料,物料经过结晶工序、过滤工序、固液分离工序、干燥工序、得到干燥的过碳酸钠单品,具体的反应步骤如下:a、碳酸钠和双氧水按照步骤(2)中的摩尔比反应后在常压、25

‑

35℃反应温度下结晶,过滤后,析出大小为40

‑

100目的晶体;b、然后经离心机在压力2.0mpa、温度90

‑

100℃条件下离心5min,离心的过程中控制料层厚度在50cm左右,离心后烘干2小时,再通过振动筛对获得的晶体进一步分类,并入库储存;离心的分离率在93%左右。

32.本发明所用的双氧水中可以通过添加三聚磷酸钠、柠檬酸钠作为稳定剂,提高双氧水的使用寿命,碳酸钠浆料的制备过程中也可以通过添加络合剂(硅酸钠、硫酸镁)沉淀碳酸钠原料中的杂质和氯化钠(有助于晶体析出,形成晶核)。

33.整个反应过程中由于聚丙烯酸盐的加入,反应温度一直稳定在25℃左右,未出现温度剧烈波动,形成产品稳定,收率高。反应过程中,可以从物料检测管7抽取一定量的物料进行指标检测。

34.反应耗能以及反应收率情况:1、采用本发明的过碳酸钠生产用反应釜装置能降低能耗:夏季按室外平均温度为35℃,反应温度为25℃计算,能耗降低至原来的84.6%,冬季按室外平均温度为5℃,反应温度为25℃计算,能耗降低至原来的76.9%。

35.2、采用本发明的过碳酸钠生产用反应釜装置及工艺所制备的过碳酸钠,收率由原来的88.7%提高到了89.2%,过碳酸钠晶体中规格大小为0.25

‑

1mm的晶体占比由原来的90.1%提升至91.3%;产品的堆密度由原来的0.85g/cm3,提高至0.91g/cm3,具有良好的生产效能。

36.最后所应说明的是:上述实施例仅用于说明而非限制本发明的技术方案,任何对本发明进行的等同替换及不脱离本发明精神和范围的修改或局部替换,其均应涵盖在本发明权利要求保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。