1.本发明属于药物制剂制备技术领域,具体涉及一种硝酸硫胺缓释微胶囊及其制备方法。

背景技术:

2.维生素b1是由嘧啶环和噻唑环结合而成的化合物,由于分子中含有硫和胺,故得名硫胺素。一般医用的维生素b1是化学合成的维生素b1的盐酸盐(盐酸硫胺),硝酸硫胺(硝酸硫胺素)是维生素b1的硝酸盐,常用作营养增补剂、食品添加剂和复合维生素制剂等。由于其在水中比盐酸硫胺稳定,因此硝酸硫胺更适合制备粉剂、片剂药品,硝酸硫胺,其原料为白色或类白色的粉末,微有特臭;本品在水中略溶(1g/35ml),在乙醇,甲醇或氯仿中微溶。作为饲料添加剂,维生素b1对维持正常的神经传导,以及心脏、消化系统的正常活动具有重要的作用,畜禽缺乏时,易产生碳水化合物代谢障碍,食欲减退等症状;在医药领域,适用于维生素b1缺乏症,具有维持正常糖代谢及神经传导的功能,也用于消化不良、神经炎等的辅助治疗。

3.维生素b1的硝酸盐(硝酸硫胺)属于bcs分类ⅲ类,体外快速溶出,英国上市制剂(商品名:tyvera)的mhra公共评审报告中指出硫胺素在人体内迅速吸收,支持生物豁免。中国专利文献cn102988300 a公开了一种硝酸硫胺颗粒及其制备方法,具体而言,首先将500

‑

850重量份的硝酸硫胺粉末置于湿法造粒机中,加入50

‑

200重量份的润湿剂,搅拌使其成糊状液体;然后在糊状液体中加入1

‑

50重量份的粘合剂,搅拌均匀使成湿颗粒状;最后将所制得的湿颗粒经流化床烘干,过振荡筛选粒,即得到硝酸硫胺,该制备方法工艺简便、成本低、质量可控且适于工业化;并且制备的硝酸硫胺颗粒具有流动性好的特点,解决了预混时流动性差的问题,降低了产尘量,减少了预混时间,提高了劳动效率;中国专利文献cn111481516 a公开了一种含维生素b1的药物组合物及制备方法,该含维生素b1的药物组合物按重量份计由以下组分组成:维生素b1原料8%,填充剂70

‑

85%,崩解剂2

‑

5%,校味剂0.5%,润滑剂0.3

‑

0.5%,助流剂0.3

‑

0.5%。该制备方法中采用直压工艺对药物组合物压片,该种方式稳定且易操控;同时,工艺方式简单,便于操作。

4.上述专利文献中都是在硝酸硫胺中加入添加剂后,制成颗粒状或片状。然而,这些颗粒状或片状的硝酸硫胺在体内快速的被释放,达不到持续给药、持续治疗的目的。因此,有必要提供一种缓释效果好、并且缓释稳定的硝酸硫胺缓释微胶囊。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,提供一种硝酸硫胺缓释微胶囊及其制备方法。本发明制备的硝酸硫胺缓释微胶囊进入体内后,能缓慢、稳定的释放,达到持续给药、持续治疗的目的,能最大程度的提高硝酸硫胺药物的疗效。

6.本发明的一个目的在于提供一种硝酸硫胺缓释微胶囊。

7.一种硝酸硫胺缓释微胶囊,包括壁材和芯材,所述壁材包括改性椰子壳和聚乙烯

亚胺,所述芯材为硝酸硫胺;所述芯材包裹在所述壁材内。

8.进一步地,所述芯材与所述壁材的质量比为1:(5~15);所述改性椰子壳和所述聚乙烯亚胺的质量比为(1~5):1。

9.进一步地,所述改性椰子壳的制备方法如下:椰子壳洗净,经粉碎、过筛后,置于真空环境中进行炭化,得到椰子壳碳灰,然后将所述椰子壳碳灰溶于水中,得到椰子壳碳灰水溶液,最后向所述椰子壳碳灰水溶液加入植物水解酶粉进行酶解反应,制得改性椰子壳溶液。

10.更进一步地,所述炭化的温度为250~350℃,时间为1.5~2.5h。

11.更进一步地,所述植物水解酶粉的加入量为0.05~0.1%(w/v),所述酶解反应的温度为25~40℃,时间为1~2h。

12.本发明中硝酸硫胺缓释微胶囊包括壁材和芯材,所述壁材包括改性椰子壳和聚乙烯亚胺,所述芯材为硝酸硫胺;椰子壳中富含木质素、纤维素和戊聚糖,经高温炭化、植物水解酶水解后,大部分木质素、纤维素和戊聚糖降解为小分子物质,这些小分子物质含有大量的带负电荷的羟基,由于聚乙烯亚胺是一种高分子网状结构聚合物,其含有大量的带正电荷的伯氨基和仲氨基,当两者进行交联反应时,使得改性后的椰子壳小分子填充在聚乙烯亚胺的间隙中,一方面使得壁材的强度变大,另外,使得孔隙变小,增强壁材的缓释效果;通过改性椰子壳和聚乙烯亚胺这两种物质之间的协同作用,大大增强了硝酸硫胺缓释微胶囊的缓释效果;另外,由于聚乙烯亚胺含有大量的带正电荷的伯氨基和仲氨基,因此,制备的硝酸硫胺缓释微胶囊表面之间由于静电斥力的作用,使得微胶囊分散均匀,不易粘结。

13.本发明的另一个目的在于提供一种硝酸硫胺缓释微胶囊的制备方法。

14.上述任一项所述的硝酸硫胺缓释微胶囊的制备方法,包括如下步骤:

15.s1、壁材的制备:将椰子壳洗净,经粉碎、过筛后,置于真空环境中进行炭化,所述炭化的温度为250~350℃,时间为1.5~2.5h,得到椰子壳碳灰,然后将所述椰子壳碳灰溶于水中,得到椰子壳碳灰水溶液,之后向所述椰子壳碳灰水溶液加入植物水解酶粉进行酶解反应,制得改性椰子壳溶液,最后向上述改性椰子壳溶液中加入聚乙烯亚胺,得到壁材混合液,所述壁材混合液中的改性椰子壳和聚乙烯亚胺的质量比为(1~5):1;

16.s2、芯材的制备:将硝酸硫胺溶于有机溶剂中,搅拌混合均匀后,得到硝酸硫胺溶液;

17.s3、硝酸硫胺缓释微胶囊的制备:将步骤s2中制得的硝酸硫胺溶液缓慢滴加到步骤s1中制得的壁材混合液中,混合均匀后,经高压均质、冷冻干燥,最后制得硝酸硫胺缓释微胶囊。

18.进一步地,步骤s2中,所述有机溶剂为乙醇、甲醇或氯仿中的一种或多种。

19.进一步地,所述硝酸硫胺溶液的质量浓度为0.5~1%。

20.进一步地,步骤s3中,所述高压均质的条件如下:均质温度为25~35℃,均质压力为140~160par,均质6~8次。

21.进一步地,步骤s3中,所述冷冻干燥的条件如下:真空干燥温度控制在

‑

5~5℃,干燥时间为6~8h,真空冷冻干燥过程中的真空度为3~4pa。

22.与现有技术相比,本发明具有如下优点:

23.1)本发明中对废弃的椰子壳进行高温炭化、植物水解酶水解等处理后,得到改性

椰子壳,之后和聚乙烯亚胺交联反应得到壁材,通过改性椰子壳和聚乙烯亚胺这两种物质之间的协同作用,大大增强了硝酸硫胺缓释微胶囊的缓释效果,同时,对废弃的椰子壳进行利用,变废为宝,节约资源,减轻了环保的压力;

24.2)本发明中聚乙烯亚胺含有大量的带正电荷的伯氨基和仲氨基,因此,制备的硝酸硫胺缓释微胶囊表面之间由于静电斥力的作用,使得微胶囊分散均匀,不易粘结。

附图说明

25.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

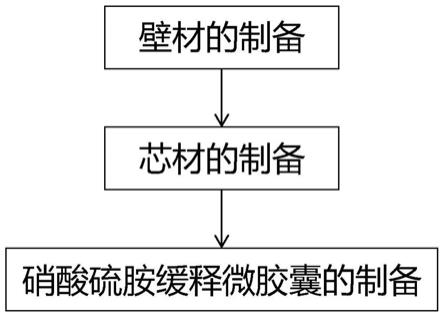

26.图1为本发明硝酸硫胺缓释微胶囊的制备流程图。

具体实施方式

27.下面将结合本发明实施例中的附图对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.本发明所使用的试剂和设备,如无特殊说明,均可市售获得。

29.实施例1

30.所述的硝酸硫胺缓释微胶囊的制备方法,包括如下步骤:

31.s1、壁材的制备:将椰子壳洗净,经粉碎、过筛后,置于真空环境中进行炭化,得到椰子壳碳灰,然后将所述椰子壳碳灰溶于水中,得到椰子壳碳灰水溶液,之后向所述椰子壳碳灰水溶液加入植物水解酶粉进行酶解反应,所述植物水解酶粉的加入量为0.05%(w/v),所述酶解反应的温度为25℃,时间为1h,制得改性椰子壳溶液,最后向上述改性椰子壳溶液中加入聚乙烯亚胺,得到壁材混合液,所述壁材混合液中的改性椰子壳和聚乙烯亚胺的质量比为1:1;

32.s2、芯材的制备:将硝酸硫胺溶于乙醇中,搅拌混合均匀后,得到硝酸硫胺溶液,所述硝酸硫胺溶液的质量浓度为0.5%;

33.s3、硝酸硫胺缓释微胶囊的制备:将步骤s2中制得的硝酸硫胺溶液缓慢滴加到步骤s1中制得的壁材混合液中,混合均匀后,经高压均质、冷冻干燥,所述高压均质的条件如下:均质温度为25℃,均质压力为140par,均质6次;所述冷冻干燥的条件如下:真空干燥温度控制在

‑

5℃,干燥时间为6h,真空冷冻干燥过程中的真空度为3pa;最后制得硝酸硫胺缓释微胶囊。

34.实施例2

35.所述的硝酸硫胺缓释微胶囊的制备方法,包括如下步骤:

36.s1、壁材的制备:将椰子壳洗净,经粉碎、过筛后,置于真空环境中进行炭化,得到椰子壳碳灰,然后将所述椰子壳碳灰溶于水中,得到椰子壳碳灰水溶液,之后向所述椰子壳碳灰水溶液加入植物水解酶粉进行酶解反应,所述植物水解酶粉的加入量为0.08%(w/v),

所述酶解反应的温度为35℃,时间为1.5h,制得改性椰子壳溶液,最后向上述改性椰子壳溶液中加入聚乙烯亚胺,得到壁材混合液,所述壁材混合液中的改性椰子壳和聚乙烯亚胺的质量比为3:1;

37.s2、芯材的制备:将硝酸硫胺溶于甲醇和氯仿的混合液中,搅拌混合均匀后,得到硝酸硫胺溶液,所述硝酸硫胺溶液的质量浓度为0.8%;

38.s3、硝酸硫胺缓释微胶囊的制备:将步骤s2中制得的硝酸硫胺溶液缓慢滴加到步骤s1中制得的壁材混合液中,混合均匀后,经高压均质、冷冻干燥,所述高压均质的条件如下:均质温度为30℃,均质压力为150par,均质7次;所述冷冻干燥的条件如下:真空干燥温度控制在0℃,干燥时间为7h,真空冷冻干燥过程中的真空度为3.5pa;最后制得硝酸硫胺缓释微胶囊。

39.实施例3

40.所述的硝酸硫胺缓释微胶囊的制备方法,包括如下步骤:

41.s1、壁材的制备:将椰子壳洗净,经粉碎、过筛后,置于真空环境中进行炭化,得到椰子壳碳灰,然后将所述椰子壳碳灰溶于水中,得到椰子壳碳灰水溶液,之后向所述椰子壳碳灰水溶液加入植物水解酶粉进行酶解反应,所述植物水解酶粉的加入量为0.1%(w/v),所述酶解反应的温度为40℃,时间为2h,制得改性椰子壳溶液,最后向上述改性椰子壳溶液中加入聚乙烯亚胺,得到壁材混合液,所述壁材混合液中的改性椰子壳和聚乙烯亚胺的质量比为5:1;

42.s2、芯材的制备:将硝酸硫胺溶于甲醇中,搅拌混合均匀后,得到硝酸硫胺溶液,所述硝酸硫胺溶液的质量浓度为1%;

43.s3、硝酸硫胺缓释微胶囊的制备:将步骤s2中制得的硝酸硫胺溶液缓慢滴加到步骤s1中制得的壁材混合液中,混合均匀后,经高压均质、冷冻干燥,所述高压均质的条件如下:均质温度为35℃,均质压力为160par,均质8次;所述冷冻干燥的条件如下:真空干燥温度控制在5℃,干燥时间为8h,真空冷冻干燥过程中的真空度为4pa;最后制得硝酸硫胺缓释微胶囊。

44.对比例1

45.硝酸硫胺缓释微胶囊的制备方法基本同实施例2一致,不同之处在于,壁材的制备中不添加改性椰子壳。

46.对比例2

47.硝酸硫胺缓释微胶囊的制备方法基本同实施例2一致,不同之处在于,壁材的制备中改性椰子壳不经过真空炭化步骤。

48.对比例3

49.硝酸硫胺缓释微胶囊的制备方法基本同实施例2一致,不同之处在于,壁材的制备中改性椰子壳不经过植物水解酶粉的酶解步骤。

50.对比例4

51.硝酸硫胺缓释微胶囊的制备方法基本同实施例2一致,不同之处在于,壁材的制备中不添加聚乙烯亚胺。

52.实施例4硝酸硫胺缓释微胶囊的性能测试

53.将实施例1~3和对比例1~4制得的一部分硝酸硫胺缓释微胶囊进行累积释放量

的测试,另外一部分进行储存时间(常温、避光处理)的观察测试,结果如表1所示:

54.表1硝酸硫胺缓释微胶囊性能测试结果

[0055][0056]

从表中的结果可以看出,实施例1~3制得的硝酸硫胺缓释微胶囊在2h内对硝酸硫胺的释放较为缓慢,释放量在15%左右,8h的累积释放量小于80%,结果表明,本发明制得的硝酸硫胺缓释微胶囊能缓慢、稳定的释放,达到持续给药、持续治疗的目的,能最大程度的提高硝酸硫胺药物的疗效;

[0057]

对比例1和对比例4与实施例2的区别在于,只添加改性椰子壳和聚乙烯亚胺中的一种,结果发现,对比例1和对比例4中的硝酸硫胺累积释放量较快,缓释效果较差,实施例2的缓释效果好是由于当两者进行交联反应时,使得改性后的椰子壳小分子填充在聚乙烯亚胺的间隙中,一方面使得壁材的强度变大,另外,使得孔隙变小,增强壁材的缓释效果;通过改性椰子壳和聚乙烯亚胺这两种物质之间的协同作用,大大增强了硝酸硫胺缓释微胶囊的缓释效果;

[0058]

对比例2和对比例3与实施例2的区别在于,壁材的制备中改性椰子壳只有真空炭化步骤和植物水解酶粉的酶解步骤中的一种,结果发现,对比例2和对比例3中的硝酸硫胺累积释放量较快,缓释效果较差,实施例2的缓释效果好是由于,改性椰子壳制备中的真空炭化步骤和植物水解酶粉的酶解步骤两者协同作用,使得改性椰子壳降解为含羟基的小分子物质,便于和聚乙烯亚胺反应。

[0059]

综上所述,本发明通过改性椰子壳和聚乙烯亚胺这两种物质之间的协同作用,大大增强了硝酸硫胺缓释微胶囊的缓释效果,同时,对废弃的椰子壳进行利用,变废为宝,节约资源,减轻了环保的压力。

[0060]

以上实施例,仅为本发明的具体实施方式,用以说明本发明的技术方案,而非对其限制,本发明的保护范围并不局限于此,尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,其依然可以对前述实施例所记载的技术方案进行修改或可轻易想到变化,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。