1.本发明属于电芯生产制造领域,尤其是涉及一种电芯入框装置。

背景技术:

2.锂离子电池主要由软包,方形,圆柱三种组成。随着新能源的猛烈发展,产线速度越来越快。目前软包线已经由6ppm提升到了15ppm左右。注液之后的电芯使用框来流转。一个框装载电芯的数量和框的大小成为一个比较难解决的问题。

3.现在软包电芯入框,机械手一次抓取2个电芯,框内装载电芯较少,一般为20只左右。为了满足高速设备15ppm,电芯装载机械手运行速度非常高。模组速度提高之后,电芯入框的位置准确性出现下降,有时候电芯发生倾斜等意外现象。轻则划伤电芯,中则撞坏电芯,重则引发电芯变形,从而着火。现有技术的缺点:(1)入框2只电芯,速度慢,不能满足高速产线;(2)因模组速度块,引发电芯位置不准确,容易损伤电芯;(3)电芯框装载电芯太少,一般为20多个。

技术实现要素:

4.有鉴于此,本发明旨在提出一种电芯入框装置,以解决电芯使用框内装载电芯较少,不能满足高速生产,同时容易损伤电芯的问题。

5.为达到上述目的,本发明的技术方案是这样实现的:

6.一种电芯入框装置,包括基板及其上方安装的机架、电芯框和电芯放置平台,电芯框和电芯放置平台均位于机架下方,机架上方安装水平直线模组,水平直线模组上方安装竖直直线模组,竖直直线模组上安装用于抓取电芯的机械手组件,水平直线模组、竖直直线模组、机械手组件均信号连接至控制器。

7.进一步的,所述机械手组件包括机械手安装板和气缸安装板,气缸安装板上方安装机械手安装板,机械手安装板固接至竖直直线模组,气缸安装板下方安装若干滑台气缸,每个滑台气缸均设有位置传感器,用于感应滑台气缸的位置,滑台气缸为双滑块气缸,滑台气缸的每个滑块上安装一块夹板,滑台气缸、位置传感器均信号连接至控制器。

8.进一步的,所述机械手组件还包括直线轴承,直线轴承的导柱安装在机械手安装板上,直线轴承的导套安装在气缸安装板上,且导柱下部设有限位结构。

9.进一步的,所述位置传感器分别为安装在不同位置的第一磁性传感器、第二磁性传感器、第三磁性传感器,第一磁性传感器、第二磁性传感器、第三磁性传感器分别信号连接至控制器。

10.进一步的,所述两个夹板之间设有限位结构。

11.进一步的,所述限位结构为限位螺钉,限位螺钉固定安装在夹板上。

12.进一步的,所述夹板内侧设有泡棉。

13.进一步的,所述夹板内侧安装用于感应电芯的二号传感器,二号传感器信号连接至控制器。

的含义是两个或两个以上。

33.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

34.下面将参考附图并结合实施例来详细说明本发明。

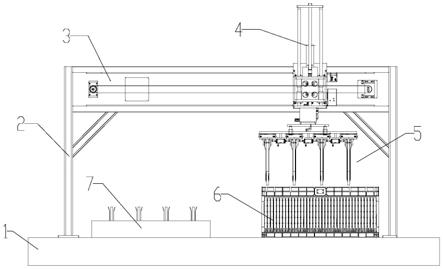

35.一种电芯入框装置,如图1至图7所示,包括基板1、机架2、水平直线模组3、竖直直线模组4、机械手组件5、电芯框6、电芯放置平台7,基板1上方安装机架2、电芯框6和电芯放置平台7,电芯框6和电芯放置平台7均位于机架2下方,机架2上方安装水平直线模组3,水平直线模组3上方安装竖直直线模组4,竖直直线模组4上安装机械手组件5,水平直线模组3、竖直直线模组4、机械手组件5均信号连接至设备主控制器。

36.主控制器为下料装载设备上的控制器,水平直线模组3、竖直直线模组4均为现有标准零部件(thk,hiwin等品牌均满足要求)。

37.如图2和图3所示,机械手组件5包括机械手安装板51、气缸安装板52、直线轴承53、一号传感器54、传感器感应片55、滑台气缸56、限位螺钉57、夹板58、反限位螺钉59、气缸510、连接板511、二号传感器512、泡棉513、导线槽514,气缸安装板52上方通过直线轴承53安装机械手安装板51,机械手安装板51固接至竖直直线模组4,气缸安装板52下方中部安装若干滑台气缸56,每个滑台气缸56均设有位置传感器,用于感应滑台气缸56的位置,滑台气缸56为双滑块气缸,滑台气缸56的每个滑块上安装一块夹板58,夹板58上设有用于感应电芯8的二号传感器512,气缸安装板52下方两侧安装若干气缸510,气缸510两侧均设有反限位结构,滑台气缸56、气缸510、位置传感器、二号传感器512均信号连接至控制器。

38.在本实施例中,机械手组件5一次可以抓取4个电芯,滑台气缸56的数量为4个,4个滑台气缸56分别安装了4组夹板58,分9次可以把36个电芯8放入电芯框6内。按照1、10、19、28四个位置一次性装载。按照电芯22mm的间隙依次装载其他电芯。相邻2个电芯的中心距位22mm。满足电芯的厚度max为15mm。

39.在一个实施例中,机械手安装板51一侧安装一号传感器54,气缸安装板52上方安装传感器感应片55。

40.气缸510通过连接板511安装在气缸安装板52上。

41.优选的,直线轴承53的导柱安装在机械手安装板51上,直线轴承53的导套安装在气缸安装板52上。且导柱下部设有限位结构,使得导套不会因为重力从下部脱落。当机械手组件5在下降过程中遇到障碍物,机械手5组件气缸安装板52下部所有组件通过直线轴承53上升,传感器感应片55插入传感器54,提示报警。

42.优选的,位置传感器为3个,分别为第一磁性传感器561、第二磁性传感器562、第三磁性传感器563,3个磁性传感器分别用于感应滑台气缸56的三个位置。

43.具体的,滑台气缸56有三种状态位置,三个位置分别安装第一磁性传感器561、第二磁性传感器562、第三磁性传感器563,打开状态时通过第一磁性传感器561感应,此时两个夹板58间距为50mm,距电芯8单边为17.5mm;夹取状态时通过第二磁性传感器562感应,此时夹板58外宽度为54mm,框内相邻电芯外间距为59,电芯8不会被夹板58划伤;电芯脱离状

态时通过第三磁性传感器563感应,此时夹板58间距为17mm,外间距为26mm。夹板58两面距离电芯8分别为1mm,1.5mm。使用反限位螺钉59,滑台气缸56打开后,夹板58之间的距离为17mm。夹板58外壁的宽度为26mm,夹板58外壁相邻的电芯8间距为29mm。

44.优选的,两个夹板58之间设有限位结构。

45.在一个或多个实施例中,两个夹板58之间设有安装限位螺钉57,限位螺钉57固定安装在任一个夹板58上。当夹板58夹取电芯8时,限位螺钉57用于限制两个夹板58之间的宽度,使得两个夹板58之间的宽度比电芯8的宽度略窄,防止因长时间夹取电芯8,造成夹板58和滑台气缸56变形。

46.优选的,夹板58内侧粘贴泡棉513,泡棉513用于接触电芯8,保护电芯。

47.夹板58内侧安装有二号传感器512,用来感应是否夹取到电芯和电芯在运送过程中,是否掉落,二号传感器512信号连接至控制器。

48.夹板58上设有传感器导线槽514,用于放置二号传感器512的导线,防止线束较多,干扰电芯8的夹持。

49.在一个或多个实施例中,反限位结构为反限位螺钉59,当电芯放置时,气缸510伸出到两个滑台气缸56中间,反限位螺钉59伸出到夹板58中间。

50.一种电芯入框装置的工作原理:

51.此处仅描述机械手组件5夹持一个电芯的工作原理,其他电芯的夹持过程均本过程相同,且同步进行。

52.电芯抓取过程为:控制器根据设定路线,控制水平直线模组3、竖直直线模组4移动到设定位移,从而带动控制机械手组件5行走到电芯放置平台7的电芯位置,控制器控制滑台气缸56处于打开状态,到达设定时间后,控制器控制位置滑台气缸56闭合,夹板58夹住电芯8,此时第二磁性传感器562将信号发送给控制器,控制器判断滑台气缸56达到闭合状态,并控制气缸510携带反限位螺钉59插入相邻夹板58之间。

53.电芯入框步骤如下:控制器控制水平直线模组3、竖直直线模组4移动到设定位移,从而带动机械手组件5从电芯放置平台7到达电芯框6中的电芯放置位置后,第三磁性传感器563将信号发给控制器,控制器判断位置正确,控制器控制滑台气缸56松开,夹板28达到脱离状态,同时控制气缸510携带反限位螺钉59离开相邻夹板58之间,电芯8和夹板58分离,同时控制竖直直线模组4上升带动机械手组件5上升,脱离电芯框6,完成一次装载;第三磁性传感器563信号发送给控制器,控制器控制滑台气缸56再次夹紧,控制气缸510缩回,反限位螺钉59伸出夹板58之间。到达设定时间后,滑台气缸56恢复打开状态,返回重新夹取电芯8。

54.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。