1.本发明涉及一种复杂场地环境下多阶段受力体系转化的顶盖施工方法,属于土木工程施工技术领域。

背景技术:

2.随着城市化进程高速发展,城市人口快速增长,由此伴随着与城市人口以及经济、生活活动密切相关的交通出行的需求也在大幅地增长。而城市则受限于其有限的土地资源,并不能占用过多的土地资源来满足上述的需求;通常情况下,通过建设高架快速路、地面封闭式或半封闭式快速路、立交桥、地铁等设施,来缓解人员出行以及车辆出行的压力。

3.特别地,为了解决人员出行的压力,好多城市选择建设多条地铁线路,用以形成覆盖城市主要区域的网络化交通体系。而为了进一步构建立体化的城市交通系统,在各个地铁交汇的换乘节点处,有时候也会整合城市道路设施,这样的城市轨道交通建设网络化就是形成越来越多的线网交汇处的换乘节点,通过空间连通整合,从而完善空间结构。城市地下空间建设解决了土地资源紧缺、城市空间局促,交通拥堵等一系列城市问题。

4.但是,在这样的交通枢纽的城市地下空间中,通常需要用到大跨度屋顶钢梁结构,这样的结构对于施工的要求很高。而对于少见的采用桥、站结合体系的城市地下空间,其具有中庭大跨度的钢梁结构,施工的难度和要求更高。钢结构顶板与下部钢柱均为固结,嵌补段较多、连接形式基本为栓接,安装难度大、精度要求高;部分现场对接缝为焊接、钢板厚度较大,现场焊接难度大。同时大跨钢结构施工周边环境情况复杂,施工冲突较多,组织难度极大。中庭大跨结构工程地质条件和结构施工环境复杂,施工工序多、大跨结构施工过程中存在多次体系转换,工程风险大,不确定因素多。

5.现有技术中,对于大跨度屋顶钢梁结构,可采用提升法,这种方法是低位平台组拼提升就位钢梁,利用高点设置提升平台,利用连续作用千斤顶整体提升至设计位置后连接固定。该安装方法可以有效减少临时支柱数量,但对施工场地作业台要求较高,整体悬吊焊接产生内应力大。同时,现场由于核心区“x”砼支撑,不具备整体提升条件。或者,可以采用顶推法,利用异位平台组拼顶推部分钢梁,通过滑道或者步履千斤顶将钢梁整体滑移至设计位置。该安装方法可以优化施工场地利用减少交叉施工,同时减少临时支柱数量,但顶推过程控制要求高,落梁就位时钢梁变形导致结构柱对位难度较大。此外,也可采用原位散拼支架法,采用大型起重设备直接将钢梁运至现场,分段吊放在设计安装位置,利用起重设备对钢梁位置进行调整就位。该安装方法对钢梁安装组织和施工过程控制较方便,但对施工场地作业台要求较高,临时支柱使用量较大。

6.在桥、站结合体系的地下空间的大跨度钢梁结构应用上述的施工方法时,特别是在安装处于复杂场地环境下多阶段受力体系转换的地下空间顶盖大跨度网格钢结构时,会出现以下问题:1.无法确保钢结构的现场安装精度并消除累计误差:由于运输条件及起重吊装能力限制,钢管柱及钢梁均需现场多次分段对接,现场对接缝焊接及螺栓连接工程量极大,钢

梁对接精度要求极高。因而,在对钢结构进行现场安装时,现有的施工方法无法确保钢结构的现场安装精度并消除累计误差。

7.2.无法进行钢便桥及盖板下钢结构安装:钢便桥需要横跨中庭大跨的一侧,并且部分型钢柱及钢梁位于盖板下方,因而,无法采用传统吊车吊装方法进行现场安装。

8.3.起重吊装工作量大、高空作业多:中庭大跨顶板钢梁体量大、节段划分多,基坑深度较大、钢箱梁吊、安装均为高空作业,无法确保安全施工。

9.4.业主要求工期紧、组织难度大:施工复杂,各部分的施工相互影响比较大,工期长。

10.5.无法进行钢结构多次体系转换:由于钢便桥的墩的影响,大跨钢结构在未形成体系前便承受上部填土及行车荷载,通常设计采用多根临时支撑对整个结构进行支撑。待钢便桥拆除、结构体系形成后需对多根临时支撑同步卸载,而由于临时支撑数量多,并且如何进行同步卸载等复杂安装技术难题,无法进行钢结构多次体系转换。

11.上述问题就造成施工难度较大、工序复杂、可靠性和安装精度较低、成本较高。因而,如何解决在这种复杂场地环境下进行地下空间顶盖大跨度网格钢结构安装的施工问题,是一直困扰着施工技术人员的技术难题。

技术实现要素:

12.为了解决上述技术问题,本发明提供了一种复杂场地环境下多阶段受力体系转化的顶盖施工方法,用以进行钢结构安装施工并能够降低安装过程中的技术难度,提高施工过程的安全性,保证工期要求,节约工程施工成本。

13.所述的施工方法,包括以下的步骤:一种复杂场地环境下多阶段受力体系转化的顶盖施工方法,包括以下步骤:步骤1:根据构件运输条件、现场安装条件,按照图纸要求,对所述地下钢结构的钢管柱、型钢柱、钢梁进行节段划分;步骤2:对预定区域铺设盖板、钢便桥,并进行承台下层施工、预埋件安装;步骤3:进行钢管柱、型钢柱的安装,以及承台上层、底板施工;步骤4:对混凝土支撑进行拆除,安装临时支撑:当底板强度达到预设强度后,拆除混凝土支撑,并安装临时支撑,安装伺服系统。砼支撑拆除需待底板强度达到设计强度80%;底板施工完,混凝土达到一定强度即可进行临时支撑(含架桥机基础、存梁平台、过孔平台等)安装。临时支撑顶部需注意设置调节段钢管及预埋钢板安装,调节段钢管型号规格同临时支撑、预埋钢板需埋设水平兼做中板砼浇筑模板。临时支撑安装时应注意进行伺服系统安装,伺服系统通过法兰盘与临时支撑进行连接。另外,还对侧墙进行施工;步骤5:安装架桥机以及架设过孔和梁段;梁段架设原则主要以对接连接为主,减少合拢段,所述梁段的架设顺序为:先架设梁柱节点,再架设主梁,最后架设次梁;步骤6:浇筑顶板混凝土,切除所述盖板,对附属配跨钢梁和过渡跨钢梁进行施工:步骤7:对大跨度结构顶板进行覆土,修改便道、原有交通路线,所述交通路线为城市地面道路和/或高架道路;步骤8:还建所述原有交通路线,拆除所述钢便桥;步骤9:安装缺失的梁段,并进行大跨度钢结构体系转换;

步骤10:进行检修通道、环廊吊柱的安装:临时支撑拆除完成后,安装检修通道及环廊吊住;步骤11:进行外挂附属配跨钢梁的施工。

14.进一步地,在所述步骤3中,所述的钢管柱、型钢柱需埋入承台,且柱脚均设置预埋件,承台均分两次进行施工,第一次施工至预埋件位置、浇筑混凝土,安装钢管柱、型钢柱;待钢管柱、型钢柱安装完成后再进行上层承台施工,上层承台和底板一同浇筑;在上层承台施工前对施工缝进行凿毛。

15.进一步地,在所述步骤3中,在对钢管柱、型钢柱内进行混凝土浇筑后,对钢管柱、型钢柱的连接焊缝,柱内混凝土浇筑浇筑面至连接焊缝的距离大于1m,在混凝土完成面以上0.8m范围中采用循环水冷降温,避免焊接升温造成混凝土损伤。

16.进一步地,在所述步骤4中,所述预设强度为底板强度的设计强度的80%,其中,所述伺服系统通过法兰盘与临时支撑进行连接。

17.进一步地,所述伺服系统在临时支撑上位于所在层的地板上方1米以内。

18.进一步地,在所述步骤4中,临时支撑的底部与膨胀螺栓焊接固定,临时支撑的顶部设置调节段钢管及预埋钢板;对于钢便桥下方的临时支撑,则采用小车转运,并用电动葫芦提升就位。

19.进一步地,在所述步骤3中,当进行多层建筑施工时,在进行下层的施工时,所述钢管柱、型钢柱均向上延伸超出上层的底板1

‑

2米的高度。

20.进一步地,在步骤5中,当架桥机拼装并过孔完成、主梁升高达到架设状态后,将梁段放置于临时支撑上,待梁段临时固定后再松钩。

21.进一步地,在步骤9中,采用伺服系统同步卸载进行大跨钢结构体系转换。

22.进一步地,在步骤4中还包括对侧墙进行施工。

23.有益效果:通过采用本发明的一种复杂场地环境下多阶段受力体系转化的顶盖施工方法,根据周边复杂场地环境,其施工共分为3个阶段:第1阶段施工主跨、东西配跨、过渡跨及配跨、原有交通线路导改;第2阶段施工基坑内配跨及过渡跨部分,然后还建原有立交桥、拆除钢便桥,架设完钢便桥的墩影响部分梁段后对整个钢结构进行体系转换;第3阶段施工附属基坑内的剩余配跨及过渡跨;在钢梁节点处设计了多根钢支撑作为临时支撑,顶部设置伺服系统后期同步卸载,解决了梁段就位时钢梁变形导致结构柱对位难度大、整体悬吊焊接产生过大内应力等问题,保证了顶盖大跨度网格钢结构安装组织和施工过程安全可控;由此,能够在复杂场地环境下对地下空间顶盖大跨度网格钢结构进行安装时,利用装有同步控制伺服系统的临时钢支撑进行钢结构安装施工,可有效地降低安装过程中的技术难度,提高施工过程的安全性,保证工期要求,节约工程施工成本。

附图说明

24.为了更清楚地说明本发明的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

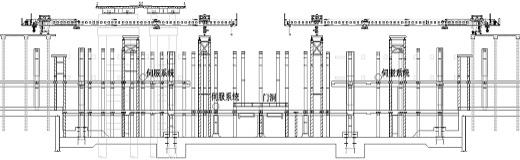

25.图1是本发明中的大跨度网格钢结构的节段划分示意图。

26.图2是本发明的实施例中的复杂现场环境平面图。

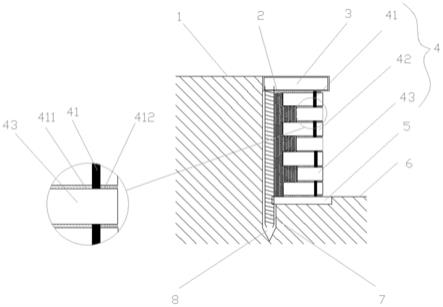

27.图3是本发明的实施例中的复杂现场环境立面图。

28.图4是本发明的实施例中的地下空间顶盖大跨度网格钢结构施工中架桥机安装、梁端架设示意图。

29.图5是原有道路、立交桥还建示意图。

30.图6是本发明的实施例中的施工流程图。

具体实施方式

31.下面将结合本发明实施例中的附图,对发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.为了解决上述技术问题,本发明提出一种施工方法。以下以一个实施例作为说明,该实施例是对于具有地下三层结构的站点进行施工,同时该站点的地面部分涉及到城市地面道路和立交桥,这样的施工环境非常复杂。

33.如图1所示,该站点的地下空间顶盖为大跨度钢结构,其为网格状结构,而在该顶盖的中庭部分,也即中间部位为无柱支撑区域,如图2所示。

34.具体的施工方法如下:步骤一:施工准备(1)技术准备:认真研究图纸领会设计意图,对图纸进行详细审查,全面领会设计意图,检查图纸是否齐全、有无错误、各构件几何尺寸、坐标、标高等是否存在问题;编制具备可实施性施工方案;(2)现场准备:现场按照方案布设存梁场(存梁场设于东西侧盖板边,长50m、宽30m)、并对场地道路进行全面测量确保人行天桥等桥下净空满足构件运输要求,确保道路畅通;(3)材料准备:加工场按照图纸设计要求,对整个大跨钢结构进行深化设计并进行钢管柱及钢梁节段划分,并进行钢材采购备料、按照工期要求进行钢结构加工;(4)设备准备:确定方案所需龙门吊、桁吊、架桥机等特种设备数量及规格型号,及时与厂家进行联系,提前进行现场安装确保设备满足现场施工需求。

35.步骤二:承台下层施工、预埋件安装,如图3所示:(1)承台下层施工时,埋设钢管柱预埋钢板及螺栓。预埋钢板水平度及标高、螺栓垂直度及外露长度应满足要求;预埋钢板安装质量标准:水平定位偏差

±

2mm、标高

±

3mm、水平度1/1000。

36.步骤三:钢管柱(型钢柱)安装、承台上层及底板施工(1)2m、1.6m钢管柱及型钢柱第一次均安装至负二层中板上1.5m位置处。钢管柱及型钢柱安装时,应注意控制其垂直度及平面位置,务必满足要求,垂直度偏差≤l/1000mm、且≤15mm;(2)柱内混凝土浇筑浇筑面至连接焊缝应>1m,在混凝土完成面以上0.8m范围内外采用循环水冷降温,避免焊接升温造成混凝土损伤;

(3)钢便桥外钢管柱安装:南北基坑边2m钢管柱采用350t汽车吊进行吊装、其余2m钢管柱吊装方式同钢便桥下;1.6m钢管柱采用汽车吊(履带吊)进行吊装。钢便桥下2m钢管柱安装:钢便桥下2m钢管柱采用250t汽车吊吊装至基坑底,采用小车转运至指定位置再采用第一道支撑上桁吊进行安装。盖板下型钢柱安装:采用吊车吊装至基坑内,再采用小车转运至指定位置使用电动葫芦进行提升就位。

37.步骤四:负三层砼支撑(第六道)拆除、临时支撑安装(1)负三层第六道砼支撑拆除需待底板强度达到设计强度80%;(2)临时支撑安装:底板施工完,混凝土达到一定强度即可进行临时支撑(含架桥机基础、存梁平台、过孔平台等)安装,临时支撑安装时应注意控制其标高及垂直度,务必保证支撑顶与中板密贴,临时支撑与底部与膨胀螺栓焊接固定。临时支撑顶部需注意设置调节段钢管及预埋钢板安装,调节段钢管型号规格同临时支撑、预埋钢板需埋设水平兼做中板砼浇筑模板;(3)钢便桥东侧临时支撑采用龙门吊 高空车进行安装,钢便桥下方临时支撑采用小车转运,电动葫芦提升就位。

38.步骤五:负三层侧墙、负二层中板施工(1)负三层侧墙、中板砼浇筑满堂支架搭设时应注意避让临时支撑,临时支撑顶部应设置预埋钢板代替模板,以保证支撑系统刚度;(2)砼浇筑前应预埋负二层核心区(中庭无负一层中板区)临时支撑定位钢板,定位钢板埋设要求同步骤二。

39.步骤六:负二层钢管柱(型钢柱)安装(1)此步骤钢管柱安装至负一层中板上方约1m位置,钢管柱施工方法同步骤三;(2)此时钢便桥下钢管柱必须安装完成(负一层时由于第2、3道支撑影响无法安装)。

40.步骤七:负二层砼支撑(第四、五道)拆除、临时支撑安装(1)待中板混凝土达到一定强度后即可进行负二层临时支撑安装,安装时注意门洞及伺服系统安装。第四、五道砼支撑拆除需待混凝土强度达到80%后方可进行施工,具体施工方法同步骤四。

41.步骤八:负二层侧墙、负一层中板施工(1)中板砼浇筑前应注意进行负一层临时支撑预埋定位钢板施工,施工方法同步骤四。

42.步骤九:剩余钢管柱(型钢柱)安装(1)此步骤安装剩余节段钢管柱,钢管柱施工方法同步骤三。

43.步骤十:第一道砼支撑拆除、负一层临时支撑安装(1)待负二层中板混凝土达到一定强度后即可进行负一层临时支撑安装。第一道砼支撑拆除需待混凝土强度达到80%后方可进行施工;(2)负一层临时支撑安装时应注意进行伺服系统安装,伺服系统通过法兰盘与临时支撑进行连接。伺服系统安装于负一层中板(核心区安装于负二层中板上方)上方1m范围内,以便后期检修及油管布设;具体施工方法同步骤三。

44.步骤十一:东西区架桥机安装、梁段架设

(1)架桥机(180t单导梁)分别于东、西侧盖板进行拼装、过孔。钢便桥梁底至盖板最小高度5.4m;(2)由于架桥机过孔到位后,主梁至盖板高度仅3.2m、吊钩至主梁最小高度1.5m,考虑到钢梁高度一般为2.8m,故无法从架桥机后部喂梁。在基坑内第二道砼支撑位置处设置存梁平台,采用吊车将梁吊装至存梁平台再采用架桥机进行提梁。

45.步骤十二:架桥机过孔、中部钢箱梁安装、东西区顶板砼浇筑(1)东西区架桥机过孔至中部进行梁段架设。两台架桥机同时架设梁段,注意进行避让,且存梁平台位于南侧需由南侧架桥机对梁段进行转运;(2)东西区梁段安装完成,检测合格后采用满堂支架法进行顶板混凝土浇筑,东西区同时施工,支架纵横向间距1.2m、步距1.5m。

46.步骤十三:中部顶板砼浇筑、架桥机退场,东西区过渡跨钢梁施工(1)中部梁段架设完成,架桥机退场后进行架桥机临时支墩等措施拆除、同时浇筑中部顶板混凝土;(2)架桥机退场后对东、西侧盖板进行切除,采用吊车进行过渡跨梁段安装。

47.步骤十四:中部顶板砼浇筑、便道导改、南侧配跨施工(1)待顶板砼达到一定强度后,对顶板进行土方回填、原有大道恢复施工,将便道导改至顶板上方;(2)南侧配跨采用传统吊车吊装法施工,施工完成后进行剩余顶板混凝土浇筑。

48.步骤十五:原有大道导改、北侧配跨及过渡跨施工(1)北侧原有大道导改后,对北侧配跨上方盖板进行切割拆除;(2)盖板拆除完成,采用吊车进行配跨型钢梁及剩余钢梁安装。过渡跨为混凝土梁,采用支架法施工。

49.步骤十六:还建立交施工、钢便桥拆除(1)还建立交梁段架设。还建立交跨越原有大道部分梁段采用

ꢀ“

模块车整体架设”法施工;其余部分由于场地影响,采用“吊车散拼法”分节架设、整体焊接成型,吊车站位位置需与设计沟通确定;(2)为保证大跨结构安全,钢便桥拆除及立交还建应按照设计图纸进行吊车站位。

50.步骤十七:缺失梁段安装、大跨钢结构体系转换(伺服系统同步卸载、临时支撑拆除)(1)钢便桥拆除后,对钢便桥影响范围内缺失梁段架设;(2)缺失梁段安装完成,钢便桥拆除后(考虑钢便桥拆除吊车站位荷载等、伺服系统同步卸载施工阶段需进一步与设计沟通确定),采用伺服系统对194根临时支撑同步卸载,大跨钢结构体系转换完成,拆除临时支撑。临时支撑采用人工 葫芦链条进行拆除。

51.步骤十八:检修通道、环廊吊柱安装(1)临时支撑拆除完成后,此时具备安装检修通道及环廊吊住条件,需注意顶板砼浇筑时对其预埋件进行埋设;(2)检修通道与中板拼装,拼装一定节段后采用链条葫芦或卷扬机进行提升就位。

52.步骤十九:外挂附属南北侧剩余配跨及过渡跨施工(1)附属外挂钢梁架设均采用传统吊车吊装法进行施工,架设时应注意控制汽车

吊站位。

53.以上所揭露的仅为本发明的几个较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。