1.本发明属于空调水系统流量在线检测与校验技术领域,特别是指空调水系统并联设备中的独立流量在线检测与校验方法。其中包括并联的冷冻泵,或并联的冷却泵,或并联的换热器(包括并联的蒸发器,或并联的冷凝器),并将同类并联设备称为并联阻力设备。并联阻力设备中流动的介质可以是水、也可以是乙二醇等液体。

2.作为扩展,本发明也可以应用于空调水系统之外的其他并联液体管路的流量检测领域。

背景技术:

3.空调水系统中的并联设备由于空间及相互连接关系,加上投资成本的影响等,很难对每台设备的流量进行独立检测,较多的是对总流量进行检测。但总流量只能供对并联设备的综合流量及性能进行分析,不能准确对每台设备的独立流量及相关性能进行独立全面的分析,导致很难掌握每台设备的运行特性,给针对性的运行优化和节能减排带来不利影响。由于缺少独立流量检测或计量,在工程应用或科学研究上,人们只能采取平均分配的方式来处理并联设备中每台设备的独立流量,然而事实上大量的经验表明,流量平均分配对大多数系统是不符合实际的,由此会导致得出错误的分析结论和不合适的运行策略,影响空调水系统的节能和能效优化措施与效果。但要为每台设备配备流量计(或流量变送器等)又不现实,一方面流量计价格较高,会带来难以接受的经济成本压力;另一方面大量的空调冷冻站由于设计紧凑,各并联设备间的连接管路很难满足常用流量计的正常安装要求(上下游的管道直管长度不足),在独立的冷却设备上无法安装能够满足测算稳定流量而需要起码长度的管路,即使装上流量计也测不准。因此,很有必要解决空调水系统并联设备的流量独立检测问题,且要低成本、准确、便于现场实施。

技术实现要素:

4.本发明的目的在于克服上述空调水系统中流量检测的不足之处,提供一种空调冷冻站并联设备独立流量在线检测与校验方法。

5.本发明是通过如下技术方案实现的:冷冻站并联设备独立流量在线检测:在并联的空调水系统设备中,包括由多个并联的阻力设备、总管流量计、数据采集器、处理器及存储器(带显示),总管流量计将总管的流量数据输入数据采集器及处理器及存储器;还包括由压力传感器、检修阀、环形缓冲弯、三通接头及连接管构成的管路,阻力设备的上下游直管段a、b处加工安装取压管,取压管上设置检修阀和环形缓冲弯,在每个取压管末端各连接上一个三通接头,每个三通接头的另二个接口分别接普通压力表(供现场指示压力)、压力传感器,压力传感器所采集的信息通过数据线与外部的数据采集器、处理器及存储器连接,处理器及存储器可通过网络与其他系统如云端进行通讯。

6.所述的多个并联的阻力设备若为冷冻泵或冷却泵的流量检测,根据串联管路中流

量相同的原理,流经冷冻泵或冷却泵串联的设备的流量也即相应冷冻泵或冷却泵的流量,因此可用冷冻泵或冷却泵串联的设备的流量作为相应冷冻泵或冷却泵的流量。此时可选取各冷冻泵或冷却泵进水管路上的过滤器(或过滤器与进水阀等组合)为阻力设备。阻力设备的上下游直管段a、b处加工安装取压管(如果原有系统中在过滤器两侧已设置了压力表,则利用原有压力表的取压管),取压管上设置检修阀jv和环形缓冲弯,在每个取压管末端各连接上一个三通接头,每个三通接头的另二个接口分别接普通压力表(供现场指示压力)、压力传感器,压力传感器所采集的数据通过数据线与外部的数据采集器、处理器及存储器连接,或接入冷冻站已有的监控系统中,或进一步通过网络传输至云端,进行处理、存储、显示。

7.所述的多个并联的阻力设备若为冷冻泵或冷却泵的流量检测,若过滤器离进口阀门等很近时,则将取压管设置在进口阀门等和过滤器的a、b两端。

8.所述的多个并联的阻力设备若为换热器(含蒸发器,或冷凝器)的流量检测,则直接利用阻力设备的进出口压力或压差来获取流量,将取压管设置在换热器进、出水管的a、b两端。

9.所述的连接管为柔性管或型材管。

10.所述的多个并联的阻力设备中所采用的阀门既可以是手动阀,也可以是电动阀或电磁阀,采用电动阀时仅将其作为on/off开关阀使用。

11.冷冻站并联设备独立流量检测与校验方法:一、参数标定(以某一类阻力设备为例)step1—1:连接好传感器、管路和数据采集器n与处理器及存储器c;step1—2:开启数据采集器n与处理器及存储器c,设定采样周期和时长,输入并联阻力设备的类别和该类别设备台数k;i=1时,step2:全开第i台阻力设备的取压管g上的检修阀j v,(其余设备的检修阀关闭);step3:单独运行同一类别中的第i台阻力设备(同类别其他设备停运,不同类设备按系统要求确定是否需要运行);step4:检测p

1i

,p

2i

,q

总i

(数据检测与记录的采样周期在标定阶段可取间隔较短的时间周期,如1

‑

10s、或1min等,连续采样获得稳定数据30组以上);step5﹣1:数据预处理,选取所获得的稳定数据,对数据进行清洗(处理错误数据、缺失数据等,减少数据噪声影响),获得待处理数据集;step5﹣2:数据存储;step6:计算及的均值(1)或挖掘h

l

即压力降水头损失与流量q

i

的关系,即式中:s

i

为编号为i的阻力设备段的阻抗系数,单位为s2/m5;ρ为流体的密度,kg/m3;g为重力加速度,m/s2或n/kg,一般取9.8 m/s2;

根据所检测的压力p

1i

、p

2i

、总管流量q即可求出每组数据对应的s

i

,对某一稳定运行工况时的数据,可取所有s

i

的平均值作为阻力设备的标定s

i

。

12.为使所标定的s

i

能在一定的流量范围内适用,在标定过程中可多改变几次流量值(要包含流量的最大与最小范围)进行检测与标定,如果多次标定结果基本不变,可取多次结果的平均值作为最终标定值;如果多次标定结果有偏差,则应通过分析(如回归分析等)建立s

i

与流量q的数学模型即s

i

=f(q),用数学模型作为标定的s

i

值使用;step7:将标定结果记录并存储;step8:判断i≧k是否成立,即将阻力设备编号i与该类设备的并联台数k进行比较;若是i≧k,则进入下一个步骤;若不是(即i<k),则更新i=i+1,进入step2,重新进入下一个上述步骤循环;step9:显示该类设备参数标定已完成,可更换类别进行新的类别参数标定或结束参数标定操作,供在线检测与校验使用;从上述参数标定的流程与逻辑关系中可以得出:1)获取参数:连接好管路后,全开取压管上的检修阀,单独启动所对应的一台设备(其余并联设备保持停机),启动数据采集系统,检测并记录阻力设备的上、下游压力p1、p2以及总流量q,数据检测与记录的采样周期在标定阶段可取间隔较短的时间周期,如1

‑

10s、或1min等,连续采样获得稳定数据30组以上。

13.2)处理数据:选取所获得的稳定数据,对数据进行清洗(处理错误数据、缺失数据等,减少数据噪声影响),获得待处理数据集。以阻力设备为对象,流体流过阻力设备时,其能量损失(水头损失)h

l

即压力降水头损失与流量q

i

(单台设备运行时q

i

即为相应的总管流量q)的关系可表示为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1) 由式(1),根据所检测的压力p

1i

、p

2i

、总管流量q即可求出每组数据对应的s

i

,对某一稳定运行工况时的数据,可取所有s

i

的平均值作为阻力设备的标定s

i

;3)为使所标定的s

i

能在一定的流量范围内适用,在标定过程中可多改变几次流量值(要包含流量的最大与最小范围)进行检测与标定,如果多次标定结果基本不变,可取多次结果的平均值作为最终标定值;如果多次标定结果有偏差,则应通过分析(如回归分析等)建立s

i

与流量q的数学模型即s

i

=f(q),用数学模型作为标定的s

i

值使用;将标定结果记录并存储,供在线检测与校验使用;二、在线检测流量(以某一类阻力设备为例)step1—11:连接好传感器、管路和数据采集器n与处理器及存储器c;step1—21:开启数据采集器n与处理器及存储器c,设定采样周期和时长,输入并联阻力设备的类别和该类别设备运行台数j;step21:全开所有阻力设备的取压管g上的检修阀j v供正常检测;i=1时,step31:实时检测p

1i

、p

2i

;step41:经数据采集器n传输到数据处理器c,经过数据预处理

step51:调用在step6中标定的s

i

,计算;step61:显示p

1i

、p

2i、 q

i

存储结果;step71:判断i≧j是否成立,即将编号i与该类阻力设备在运行中的台数j进行比较,若不成立(即i<j),则更新i=i+1,转入step31,重新进入下一个上述步骤循环;step81:若是i≧j成立则进入下一个采样周期 ;数据采集器n将传感器p检测到的数据进行采集,可本地、也可通过网络传输将数据传输至处理器及存储器c,处理器及存储器c则通过step5﹣1步骤对数据进行预处理、显示,并按step5﹣2步骤将数据存储;从上述在线检测流量的流程与逻辑关系中可以得出:经过标定后,利用标定的s

i

,实时检测p

1i

、p

2i

,经数据采集系统传输到数据处理器,经过数据预处理后,利用式(2)获得流经第i个阻力设备(也即待检测流量的设备)的流量q

i

(取s

i

=s1,则获得流量q1):

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)这样即可通过实时检测阻力设备两端的压力(或压力差),即可获得阻力设备的实时流量,并通过显示与存储装置加以实时显示与存储,形成在线虚拟流量计;三、在线校验流量(以某一类阻力设备为例)step111:全开所有运行阻力设备取压管g上的检修阀j v;step211:启动设备,数据采集器n与处理器及存储器c,输入运行的某一类阻力设备台数j;i=1时,step311:实时检测p

1i

,p

2i

,q

总

,利用在step6中标定的s

i

,进行数据预处理,计算;step411:判断i≧j是否成立,若不成立(即i<j),则更新i=i+1,重新进入上一个step311步骤;step511:若是i≧j,求运行阻力设备对应的流量之和σq

i

,以及对应的总流量q

总

,或各量的均值;step611:将σq

i

与总流量q

总

相对比,看二者是否相等或相对误差是否满足规定要求(ε即一个要求满足的小值,如0.001)等。如能满足要求,则转入step711步骤,正常检测,无需重新标定该类行阻力设备的s

i

;step811:如不能满足要求,即可判断参与运行的并联阻力设备中的1个或多个s

i

与其标定值有偏差,转入参数重新标定修正s

i

,并用修正后的s

i

作为新的标定值取代原有的标定s

i

(标定方法如前述“一、参数标定”),重新按上式检测流量q

i

。完成标定后才能投入在线检测。

14.从上述在线校验流量的流程与逻辑关系中可以得出:

在线校验流量可在任何运行时段进行。只有1台阻力设备(如第i台)运行时,按式(2)所得的流量q

i

与同时通过f1测得的总流量q相对比,看二者是否相等或相对误差是否满足规定要求;如有多台阻力设备同时运行,则分别按式(2)求得运行阻力设备对应的流量q

i

,并求和σq

i

,将σq

i

与总流量q相对比,看二者是否相等或相对误差是否满足规定要求。如能满足要求,则无需修正。如不能满足要求,即可判断参与运行的并联阻力设备中的1个或多个s

i

与其标定值有偏差,需要重新标定修正s

i

,并用修正后的s

i

作为新的标定值取代原有的标定s

i

(标定方法如前述“一、参数标定”),重新按式(2)检测流量q

i

。完成标定后才能投入在线检测。

15.一般不用频繁对s

i

进行校验,可间隔一段时间(如3个月或6个月等)实施定期或不定期校验。

16.本发明由于在空调水系统中的并联设备中采用单独的流量在线检测,通过对阻力设备两端压力或压差的检测间接获取流量,解决了常用流量计正常安装要求中上、下游管道直管长度不足的难题,且低成本、准确、便于现场实施。

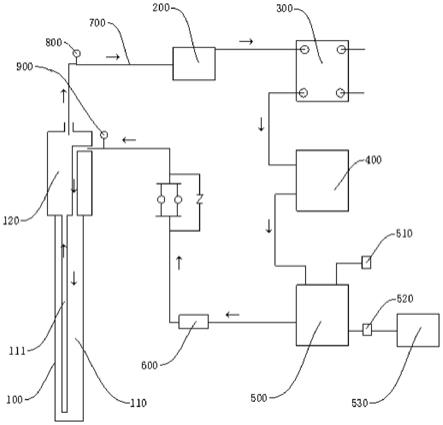

17.附图说明:附图1为本发明用于检测蒸发器(或冷凝器,或换热器)的独立流量之管路图;附图2(a)为本发明用于检测冷冻泵或冷却泵的独立流量实施例一之管路图(以其中1台泵管路为例);附图2(b)为本发明用于检测冷冻泵或冷却泵的独立流量实施例二之管路图(以其中1台泵管路为例);附图3为附图1中d处放大图;附图4为参数标定的流程与逻辑示意图(以某一类阻力设备为例);附图5为在线流量检测流程与逻辑示意图(以某一类阻力设备为例);附图6为在线校验流程与逻辑示意图(以某一类阻力设备为例);附图7为参数检测、传输、处理与显示的流程示意图(处理和存储也可置于云端);其中:1~3:阻力设备,p1~p6:压力传感器,f1:总管流量计, c:处理器及存储器,g1~g3:过滤器,xt:三通接头,h:环形缓冲弯,jv:检修阀,p:普通压力表,g:取压管,n:数据采集器,pu1~pu3:泵。

18.具体实施方式:见附图1、3,冷冻站并联设备独立流量在线检测:在并联的空调水系统设备中,包括由多个并联的阻力设备1~3、总管流量计f1、数据采集器n、处理器及存储器c,总管流量计f1将总管的流量数据输入数据采集器n以及处理器及存储器c;还包括由压力传感器p1、p2、检修阀jv、环形缓冲弯h、三通接头xt及连接管构成的管路,阻力设备的上下游直管段a、b处加工安装取压管g,取压管g上设置检修阀jv和环形缓冲弯h,在每个取压管g末端各连接上一个三通接头xt,每个三通接头xt的另二个接口分别接普通压力表(供现场指示压力)、压力传感器p1或p2,压力传感器p1或p2所采集的数据通过数据线与外部的数据采集器n连接,并输入处理器及存储器c,或进一步传输到已有的冷冻站监控系统,或通过网络传输至云端,进行处理、存贮、显示。

19.见附图2(a)、3,所述的多个并联的阻力设备若为冷冻泵或冷却泵pu1的流量检测,根据串联管路中流量相同的原理,流经冷冻泵或冷却泵串联的设备的流量也即相应冷冻泵或冷却泵的流量,因此可用与冷冻泵或冷却泵串联的设备的流量作为相应冷冻泵或冷却泵的流量。此时可选取各冷冻泵或冷却泵pu1进水管路上的过滤器g1(或过滤器g1与进水阀等等组合)为阻力设备。阻力设备的上下游直管段a、b处加工安装取压管g(如果原有系统中在过滤器g1两侧已设置了压力表,则利用原有压力表的取压管),取压管g上设置检修阀jv和环形缓冲弯h,在每个取压管g末端各连接上一个三通接头xt,每个三通接头xt的另二个接口分别接普通压力表(供现场指示压力)、压力传感器p1或p2,压力传感器p1或p2所采集的信息通过数据线与外部的数据采集器n连接,并输入处理器及存储器c,或进一步传输到已有的冷冻站监控系统,或通过网络传输至云端,进行处理、存储、显示。

20.由于泵类设备为流体驱动设备,将其作为阻力设备处理会带来系列麻烦与困难,需间接获取其流量。

21.见附图2(b)、3,所述的多个并联的阻力设备若为冷冻泵或冷却泵pu1的流量检测,若过滤器g1离进口阀门等很近时,则将取压管g设置在进口阀门和过滤器g1的a、b两端。

22.所述的多个并联的阻力设备若为换热器(含蒸发器,或冷凝器)的流量检测,直接利用阻力设备的进出口压力或压差来获取流量,则将取压管g设置在换热器进、出水管的a、b两端。

23.所述的连接管为柔性管或型材管。

24.冷冻站并联设备独立流量检测与校验方法:一、参数标定(以某一类阻力设备为例)见附图4,所述的参数标定流程与逻辑主要过程描述如下: step1—1:连接好传感器、管路和数据采集器n与处理器及存储器c;step1—2:开启数据采集器n与处理器及存储器c,设定采样周期和时长,输入并联阻力设备的类别和该类别设备台数k;i=1时,step2:全开第i台阻力设备的取压管g上的检修阀j v,(其余设备的检修阀关闭);step3:单独运行同一类别中的第i台阻力设备(同类别其他设备停运,不同类设备按系统要求确定是否需要运行);step4:检测p

1i

,p

2i

,q

总i

(数据检测与记录的采样周期在标定阶段可取间隔较短的时间周期,如1

‑

10s、或1min等,连续采样获得稳定数据30组以上);step5﹣1:数据预处理,选取所获得的稳定数据,对数据进行清洗(处理错误数据、缺失数据等,减少数据噪声影响),获得待处理数据集;step5﹣2:数据存储;step6:计算及s

i

的均值 (1)或挖掘s

i

=f(q)h

l

即压力降水头损失与流量q

i

的关系,即。

25.式中:s

i

为编号为i的阻力设备段的阻抗系数,单位为s2/m5;ρ为流体的密度,kg/

m3;g为重力加速度,m/s2或n/kg,一般取9.8 m/s2;根据所检测的压力p

1i

、p

2i

、总管流量q即可求出每组数据对应的s

i

,对某一稳定运行工况时的数据,可取所有s

i

的平均值作为阻力设备的标定s

i

。

26.为使所标定的s

i

能在一定的流量范围内适用,在标定过程中可多改变几次流量值(要包含流量的最大与最小范围)进行检测与标定,如果多次标定结果基本不变,可取多次结果的平均值作为最终标定值;如果多次标定结果有偏差,则应通过分析(如回归分析等)建立s

i

与流量q的数学模型即s

i

=f(q),用数学模型作为标定的s

i

值使用;step7:将标定结果记录并存储;step8:判断i≧k是否成立,即将阻力设备编号i与该类设备的并联台数k进行比较;若是i≧k,则进入下一个步骤;若不是(即i<k),则更新i=i+1,进入step2,重新进入下一个上述步骤循环;step9:显示该类设备参数标定已完成,可更换类别进行新的类别参数标定或结束参数标定操作,供在线检测与校验使用;从上述参数标定的流程与逻辑关系中可以得出:1)获取参数:连接好管路后,全开取压管上的检修阀,单独启动所对应的一台设备(其余并联设备保持停机),启动数据采集系统,检测并记录阻力设备的上、下游压力p1、p2以及总流量q,数据检测与记录的采样周期在标定阶段可取间隔较短的时间周期,如1

‑

10s、或1min等,连续采样获得稳定数据30组以上。

27.2)处理数据:选取所获得的稳定数据,对数据进行清洗(处理错误数据、缺失数据等,减少数据噪声影响),获得待处理数据集。以阻力设备为对象,流体流过阻力设备时,其能量损失(水头损失)h

l

即压力降水头损失与流量q

i

(单台设备运行时q

i

即为相应的总管流量q)的关系可表示为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1) 由式(1),根据所检测的压力p

1i

、p

2i

、总管流量q即可求出每组数据对应的s

i

,对某一稳定运行工况时的数据,可取所有s

i

的平均值作为阻力设备的标定s

i

;3)为使所标定的s

i

能在一定的流量范围内适用,在标定过程中可多改变几次流量值(要包含流量的最大与最小范围)进行检测与标定,如果多次标定结果基本不变,可取多次结果的平均值作为最终标定值;如果多次标定结果有偏差,则应通过分析(如回归分析等)建立s

i

与流量q的数学模型即s

i

=f(q),用数学模型作为标定的s

i

值使用;将标定结果记录并存储,供在线检测与校验使用;二、在线检测流量(以某一类阻力设备为例)见附图5、7,所述的在线检测流量的流程与逻辑主要过程描述如下:step1—11:连接好传感器、管路和数据采集器n与处理器及存储器c;step1—21:开启数据采集器n与处理器及存储器c,设定采样周期和时长,输入并联阻力设备的类别和该类别设备运行台数j;step21:全开所有阻力设备的取压管g上的检修阀j v供正常检测;i=1时,step31:实时检测p

1i

、p

2i

;

step41:经数据采集器n传输到数据处理器c,经过数据预处理step51:调用在step6中标定的s

i

,计算;step61:显示p

1i

、p

2i、

q

i

存储结果;step71:判断i≧j是否成立,即将编号i与该类阻力设备在运行中的台数j进行比较,若不成立(即i<j),则更新i=i+1,转入step31,重新进入下一个上述步骤循环;step81:若是i≧j成立则进入下一个采样周期 ;数据采集器n将传感器p检测到的数据进行采集,可本地、也可通过网络传输将数据传输至处理器及存储器c,处理器及存储器c则通过step5﹣1步骤对数据进行预处理、显示,并按step5﹣2步骤将数据存储;从上述在线检测流量的流程与逻辑关系中可以得出:经过标定后,利用标定的s

i

,实时检测p

1i

、p

2i

,经数据采集系统传输到数据处理器,经过数据预处理后,利用式(2)获得流经第i个阻力设备(也即待检测流量的设备)的流量q

i

(取s

i

=s1,则获得流量q1):

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)这样即可通过实时检测阻力设备两端的压力(或压力差),即可获得阻力设备的实时流量,并通过显示与存储装置加以实时显示与存储,形成在线虚拟流量计;三、在线校验流量(以某一类阻力设备为例)见附图6,所述的在线校验流量的流程与逻辑主要过程描述如下:step111:全开所有运行阻力设备取压管g上的检修阀j v;step211:启动设备,数据采集器n与处理器及存储器c,输入运行的某一类阻力设备台数j;i=1时,step311:实时检测p

1i

,p

2i

,q

总

,利用在step6中标定的s

i

,进行数据预处理,计算;step411:判断i≧j是否成立,若不成立(即i<j),则更新i=i+1,重新进入上一个step311步骤;step511:若是i≧j,求运行阻力设备对应的流量之和σq

i

,以及对应的总流量q

总

,或各量的均值;step611:将σq

i

与总流量q相对比,看二者是否相等或相对误差是否满足规定要求(ε即一个要求满足的小值,如0.001)等。如能满足要求,则转入step711步骤,正常检测,无需重新标定该类行阻力设备的s

i

;step811:如不能满足要求,即可判断参与运行的并联阻力设备中的1个或多个s

i

与其标定值有偏差,转入参数重新标定修正s

i

,并用修正后的s

i

作为新的标定值取代原有的

标定s

i

(标定方法如前述“一、参数标定”),重新按上式检测流量q

i

。完成标定后才能投入在线检测。

28.从上述在线校验流量的流程与逻辑关系中可以得出:在线校验流量可在任何运行时段进行。只有1台阻力设备(如第i台)运行时,按式(2)所得的流量q

i

与同时通过f1测得的总流量q相对比,看二者是否相等或相对误差是否满足规定要求;如有多台阻力设备同时运行,则分别按式(2)求得运行阻力设备对应的流量q

i

,并求和σq

i

,将σq

i

与总流量q相对比,看二者是否相等或相对误差是否满足规定要求。如能满足要求,则无需修正。如不能满足要求,即可判断参与运行的并联阻力设备中的1个或多个s

i

与其标定值有偏差,需要重新标定修正s

i

,并用修正后的s

i

作为新的标定值取代原有的标定s

i

(标定方法如前述“一、参数标定”),重新按式(2)检测流量q

i

。完成标定后才能投入在线检测。

29.一般不用频繁对s

i

进行校验,可间隔一段时间(如3个月或6个月等)实施定期或不定期校验。

30.在进行在线检测时:1)数据采集及存储器n采集的数据也可通过网络上传到本地或云端服务器,以实现远程监测和数据处理分析。

31.2)所选压力传感器(或压差传感器)应采用高精度传感器,如测量精度在

±

0.2%以上,量程范围应根据所检测并联设备的压力变化范围选定(并联的阻力设备为冷水机组或换热器时,量程范围应大些;并联设备为冷冻泵或冷却泵pu1的进口段过滤器g1或过滤器与阀门组合时,量程范围应选小一些的),以保证检测精度。

32.本发明由于在空调水系统中的并联设备中采用单独的流量在线检测,通过对阻力设备两端压力或压差的检测间接获取流量,解决了常用流量计正常安装要求中上、下游管道直管长度不足的难题,且低成本、准确、便于现场实施。

33.本发明中涉及的方法也可用于人工检测与校验,即可以在不提供数据采集与存储器、计算机等的情形下,采用本发明所述方法完全由人工实施现场标定、检测与校验。此外,总管中的流量计f1既可采用固定安装式如电磁流量计等,也可采用便携式如便携式超声波流量计等。采用便携式流量计时,在完成参数标定工作后即可移除以做他用,当需要进行校验和参数重新标定时再重新装回,完成校验或标定后又可移除,平时无需设置总管流量计。

34.本发明中涉及的过滤器,尤其是冷却水管路中的过滤器,如果水质较差(如含有固体杂质等),采用定期校验方式时,其校验周期应设置得短一些(如每一个月校验一次等);若过滤网经过清洗等操作,则需要重新校验后才能再次投入使用进行流量在线检测。

35.本发明中涉及的换热器(含蒸发器或冷凝器),如果在其进水管路上设置有过滤器,则可采用与冷冻泵或冷却泵管路相同的方式进行连接与操作。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。