1.本发明涉及新能源汽车技术领域,具体涉及一种应用于汽车的铝合金门槛梁。

背景技术:

2.目前汽车车身结构多为一体化结构,即门槛梁与a柱焊接成一体,二者连接强度较高,避免在碰撞中过早变形,以确保碰撞能量及时传递给车内及车后的结构。

3.但是,目前的这种汽车车身结构还存在以下两个方面的缺陷:

4.(1)只具备能量传递效果和支持作用,却不具备吸收碰撞能量的作用。

5.(2)现阶段新能源汽车的动力电池都是安装在门槛梁上,新能源汽车发生侧碰时,可能引起对车内人员伤害外,还会引起对动力电池的冲击造成电池爆炸等极限安全事故。

6.因此,如何提高门槛梁的综合性能就显得尤为重要。

技术实现要素:

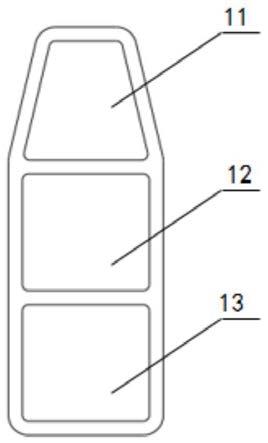

7.为了克服现有车身结构的上述技术缺陷,本发明的目的在于提供一种应用于汽车的铝合金门槛梁,所述门槛梁呈“目”字形结构,所述门槛梁包括依次连接且一体成型的第一型腔单元、第二型腔单元和第三型腔单元,所述第一型腔单元为中空的等腰梯形体,便于对碰撞能量的吸收与分解;第二型腔单元和第三型腔单元均为中空的长方体,便于到碰撞能量的吸收;所述等腰梯形体的下底面一体连接于所述第二型腔单元的一面。

8.本技术门槛梁的尺寸可以根据实际需要(例如车门和电池包的大小)进行调整。

9.在车辆发生侧碰时,等腰梯形体的两个腰能够从朝向车外的上底面向朝向车内的下底面的方向进行压缩变形,从而通过第一型腔单元的自身变形将碰撞力进行分解,从而具备吸能效果,此为第一级吸能型腔。此外,碰撞力沿着第一型腔单元向第二型腔单元和第三型腔单元逐级溃缩,从而总共实现三级吸能效果,避免将碰撞能量传递给车内及车后的结构,提高了整车的侧碰能力。

10.进一步地,每一所述门槛梁设置于所述电池包和所述b柱之间,所述第一型腔单元的等腰梯形体的上底面朝向所述汽车车门的b柱,所述腰梯形体的下底面朝向电池包的一侧面,所述电池包的左右两侧分别安装一门槛梁。

11.进一步地,所述门槛梁由铝合金型材制备而成,所述铝合金型材的厚度为4.5

±

0.25mm。这个厚度范围不仅能够实现吸收能量多,还能降低了车身重量。

12.进一步地,所述铝合金型材进行垂直挤压后的最大弯曲角度为85

±5°

。说明本技术的铝合金型材的性能好,弯曲角度高,不易断裂,从而能够实现逐级吸能的效果。

13.进一步地,所述铝合金包括以下百分含量的成分:0.762%si,0.127%fe,0.095%cu,0.582%mg,0.464%mn,0.013%zn,0.021%ti,0.081%cr,余量为al。

14.进一步地,所述铝合金在制备时的时效工艺为210

±

5℃,保温4小时。从而能够提高铝合金型材的机械强度且吸收能量多。

15.进一步地,所述铝合金的牌号为6008t7状态,抗拉强度为r

m

≥265mpa,屈服强度为

r

p0.2

=250~290mpa,延伸率为a

50mm

≥13%。

16.进一步地,所述铝合金的晶粒大小为60

‑

80微米。晶粒大小为60

‑

80微米的铝合金组织更细更均匀,韧性高,吸收能量多,且不易脆或断裂。

17.进一步地,所述门槛梁被碰撞时逐级溃缩,总吸收能量为30.0kj

‑

45.0kj,第一型腔单元吸收能量为5

‑

10kj,第二型腔单元吸收能量为10

‑

20kj,第三型腔单元吸收能量为15

‑

25kj。

18.进一步地,所述门槛梁的最大承担力为480

±

10kn。

19.采用了上述技术方案后,与现有技术相比,具有以下有益效果:

20.在车辆发生侧碰时,本技术的门槛梁除了铝合金本身变形而具备吸能效果之外,呈等腰梯形结构的第一型腔单元为第一级吸能型腔,第二型腔单元和第三型腔单元逐级溃缩,从而实现三级吸能效果,避免将碰撞能量传递给车内及车后的结构,提高了整车的侧碰能力且降低了车身重量。既在有限空间内最大程度的保护了车内人员的人身安全及电池组的安全,避免动力电池受到冲击造成电池爆炸等极限安全事故,同时又实现了工艺的可行性和轻量化要求。

附图说明

21.图1为本技术一实施例的“目”字形结构的门槛梁的纵剖示意图;

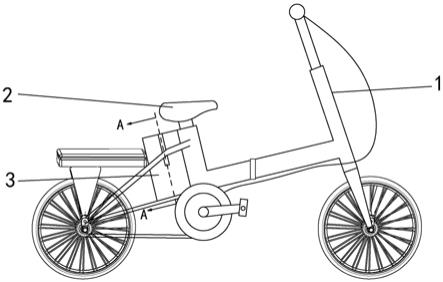

22.图2为本技术一实施例的门槛梁的装配示意图;

23.图3为图2的横剖图,电池包安装于汽车的车身底部,门槛梁设置于b柱和电池包之间;

24.图4为本技术一实施例的铝合金型材的弯曲角度测试原理图;

25.图5为本技术一实施例的铝合金材料的晶粒测量图;

26.图6为本技术一实施例的铝合金材料的机械性能曲线图;

27.图7为本技术一实施例的门槛梁的能量吸收曲线图。

具体实施方式

28.以下结合附图与具体实施例进一步阐述本发明的优点。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

29.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本公开的一些方面相一致的装置和方法的例子。

30.在本公开使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本公开。在本公开和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

31.在本文中使用的术语“包括”及其变形表示开放性包括,即“包括但不限于”。应当理解,尽管在本公开可能采用术语第一、第二、第三等来描述各种信息,但这些信息不应限于这些术语。这些术语仅用来将同一类型的信息彼此区分开,可以指代不同的或相同的对

象,而不能理解为指示或暗示相对重要性。取决于语境,如在此所使用的词语“如果”可以被解释成为“在

……

时”或“当

……

时”或“响应于确定”。

32.在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

33.在本发明的描述中,除非另有规定和限定,需要说明的是,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

34.实施例制备铝合金门槛梁

35.本技术应用于汽车的铝合金门槛梁的制备方法,包括步骤:

36.步骤1:在30t铝熔炼炉中添加铝锭、镁锭、铝硅中间合金及锰剂、铬剂、铝

‑

50铜中间合金;熔炼得到的铝液包括以下百分含量的组分:0.762%si,0.127%fe,0.095%cu,0.582%mg,0.464%mn,0.013%zn,0.021%ti,0.081%cr,余量为al;

37.步骤2:铝液采用双级过滤,过滤板目数分别为40目和60目;

38.步骤3:使用铸造机和浇铸盘进行半连续铸造,铸造出6米的长铝棒;

39.步骤4:在30t均匀化炉中进行均匀化,将6米的长铝棒采用750

±

5℃,6h保温,风雾冷却。用高倍检测组织,没有过烧现象,内部的杂质相数量和形状符合要求。所述铝合金的晶粒大小为60

‑

80微米;

40.步骤5:将长铝棒使用铝棒锯切机进行锯切,得到挤压使用的800mm的短铝棒;

41.步骤6:使用铝挤压机

‑

2200t对短铝棒进行挤压以得到铝合金型材(即门槛梁),如图1所示,所述门槛梁呈“目”字形结构,所述门槛梁包括依次连接且一体成型的第一型腔单元11、第二型腔单元12和第三型腔单元13,所述第一型腔单元11为中空的等腰梯形体,第二型腔单元12和第三型腔单元13均为中空的长方体,所述所述第一型腔单元11的等腰梯形体的下底面一体连接于所述第二型腔单元12的一面,所述铝合金型材的厚度为4.5

±

0.25mm,采用风机淬火冷却;

42.步骤7:在时效炉中采用210

±

5℃,保温4小时的时效工艺以使铝合金型材转变为6008t7状态。

43.步骤8:将上述制备得到的门槛梁安装于汽车的b柱和设置于于车身底部的电池包之间,如图2

‑

图3所示,10为门槛梁,20为b柱,30为电池包。每一个一体成型的门槛梁横向贯穿地设置于汽车车身的同一侧的前门和后门的中下部位置。

44.将上述实施例制备得到的门槛梁进行下述效果测试:

45.效果例1最大弯曲角度测试

46.测试器材:万能拉伸试验机;

47.测试方法:vda

‑

238

‑

100

‑

2010金属半成品材料弯曲测试。

48.按照图4中的弯曲角度测试原理进行最大弯曲角度测试,图4中的1为折弯压头,2为构成门槛梁的铝合金型材板的试样,3为弯曲轴线,4为挤压方向。

49.测试结果:构成本技术的门槛梁的铝合金型材进行垂直挤压后的最大弯曲角度为85

±5°

。

50.效果例2晶粒大小测试

51.测试器材:倒置金相显微镜;

52.测试方法:gb/t 3246.2

‑

2012变形铝及铝合金制品组织检验方法第2部分:低倍组织检验方法。

53.测试结果:图5为本技术一实施例的铝合金材料的晶粒测量图,构成本技术的门槛梁的铝合金的晶粒大小为60

‑

80微米。

54.效果例3机械性能测试

55.测试器材:万能拉伸试验机;

56.测试方法:gb/t 228金属材料室温拉伸试验方法。

57.测试结果:图6为本技术一实施例的铝合金材料的机械性能曲线图,由图6可知,抗拉强度为r

m

≥265mpa,屈服强度为rp

0.2

=260~320mpa(标准中要求的屈服强度为r

p0.2

=250~290mpa),延伸率为a

50mm

≥13%。

58.效果例4能量吸收测试

59.测试器材:万能拉伸试验机;

60.测试方法:压溃测试。

61.测试结果:图7为本技术一实施例的门槛梁的能量吸收曲线图,图7中的横坐标位移(单位:mm),纵坐标为负荷(单位:kn)。总吸收能量为波浪曲线、力和位移三者所围的面积。也即力和位移的积分为总能量。所述门槛梁被碰撞时逐级溃缩,总吸收能量为30.0kj

‑

45.0kj,第一型腔单元吸收能量为5

‑

10kj,第二型腔单元吸收能量为10

‑

20kj,第三型腔单元吸收能量为15

‑

25kj。所述门槛梁的最大承担力为480

±

10kn,最大承担力只是一个参考。

62.应当注意的是,本发明的实施例有较佳的实施性,且并非对本发明作任何形式的限制,任何熟悉该领域的技术人员可能利用上述揭示的技术内容变更或修饰为等同的有效实施例,但凡未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何修改或等同变化及修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。