1.本发明涉及铝箔加工领域,特别涉及一种车床及车床加工铝箔的方法。

背景技术:

2.车床是主要用车刀对旋转的工件进行车削加工的机床。在车床上还可用钻头、扩孔钻、铰刀、丝锥、板牙和滚花工具等进行相应的加工。

3.目前现有的车床及车床加工铝箔的方法依旧存在着一些缺点,如:一、对于厚度较小的铝箔现有技术中是采用冲压成孔的,但是对于厚度较大的铝箔冲压的工艺会导致孔圆周变形明显,导致工艺参数不达标;二、不方便对碎屑进行统一处理。

技术实现要素:

4.针对背景技术中提到的问题,本发明的目的是提供一种车床及车床加工铝箔的方法,以解决背景技术中提到的问题。

5.本发明的上述技术目的是通过以下技术方案得以实现的:

6.一种车床,包括床体,还包括:

7.支撑板,所述支撑板设置有两组,两组所述支撑板分别焊接在所述床体上表面的两侧;

8.顶板,所述顶板焊接在两组所述支撑板的顶部;

9.第一移动机构,所述第一移动机构设置在两组所述支撑板之间;

10.第一伺服电缸,所述第一伺服电缸安装在所述第一移动机构的下方;

11.第二移动机构,所述第二移动机构固定设置在所述第一伺服电缸的输出端上;

12.第三伺服电机,所述第三伺服电机安装在所述第二移动机构上;

13.钻头,所述钻头传动连接在所述第三伺服电机的输出端上;

14.第一固定机构,所述第一固定机构设置有两组,两组所述第一固定机构对称设置在所述床体的两侧;

15.第一夹板,所述第一夹板固定设置在两组所述第一固定机构上;

16.第二固定机构,所述第二固定机构设置有两组,两组所述第二固定机构分别设置在两组所述支撑板上;

17.第二夹板,所述第二夹板固定设置在两组所述第二固定机构上;

18.以及废料收集机构,所述废料收集机构设置在所述床体上。

19.通过采用上述技术方案,通过设置第一夹板和第二夹板,在铝箔打孔时,能够对铝箔进行夹紧,增加铝箔打孔圆周的稳定性,从而降低了铝箔打孔出现裂痕的可能,同时避免了传统冲压成孔时,导致打孔处的圆周变形明显的问题,满足工艺参数标准;通过设置第一移动机构和第二移动机构,能够方便对钻头的位置进行调节,方便对铝箔的不同位置进行打孔处理;通过设置废料收集机构,能够方便对碎屑进行收集,在收集满后,从而方便对碎屑进行统一排放处理。

20.较佳的,所述第一移动机构包括第一伺服电机,所述第一伺服电机固定设置在其中一组所述支撑板的外表面;

21.第一丝杆,所述第一丝杆转动设置在两组所述支撑板之间,所述第一丝杆的一端与所述第一伺服电机的输出端传动连接;

22.第一滑块,所述第一滑块螺纹连接在所述第一丝杆上,所述第一伺服电缸固定安装在所述第一滑块的下表面;

23.稳定组件,所述稳定组件的一端与所述第一滑块固定连接,所述稳定组件的另一端设置在所述顶板内。

24.通过采用上述技术方案,通过第一伺服电机带动第一丝杆转动,第一丝杆带动第一滑块移动,第一滑块移动对钻头的横向位置进行调节,从而方便将钻头的横向位置调节到合适的位置。

25.较佳的,所述稳定组件包括导向块,所述导向块焊接在所述第一滑块的上表面;

26.导向槽,所述导向槽开设在所述顶板内,所述导向块滑动设置在所述导向槽内;

27.平衡块,所述平衡块对称焊接在所述导向块的两侧;

28.凹槽,所述凹槽开设在所述导向槽的底部;

29.滚轮,所述滚轮转动设置在所述凹槽内,所述平衡块的下表面与所述滚轮的表面接触。

30.通过采用上述技术方案,通过导向块在导向槽内滑动,能够增加第一滑块滑动的稳定性,通过平衡块在滚轮上滑动,能够降低摩擦力,方便导向块滑动。

31.较佳的,所述第一丝杆的圆周上套接有限位板,所述限位板与所述第一丝杆转动连接,所述限位板的顶部焊接在所述顶板的下表面。

32.通过采用上述技术方案,能够限制第一滑块滑动的范围。

33.较佳的,所述第二移动机构包括安装架,所述安装架固定设置在所述第一伺服电缸的输出端上;

34.第二伺服电机,所述第二伺服电机固定安装在所述安装架的外表面;

35.第二丝杆,所述第二丝杆转动设置在所述安装架的内侧,所述第二丝杆的一端与所述第二伺服电机的输出端传动连接;

36.第二滑块,所述第二滑块螺纹连接在所述第二丝杆上,所述第三伺服电机安装在所述第二滑块的下表面;

37.导杆,所述导杆的两端焊接在所述安装架内,所述导杆贯穿所述第二滑块且与所述第二滑块滑动连接。

38.通过采用上述技术方案,通过第二伺服电机带动第二丝杆转动,第二丝杆带动第二滑块移动,第二滑块移动对钻头的纵向位置进行调节,从而方便将钻头的纵向位置调节到合适的位置。

39.较佳的,所述第一固定机构包括立柱,所述立柱焊接在所述床体的上表面;

40.第一定位块,所述第一定位块焊接在所述立柱的顶部,所述第一夹板通过螺钉与所述第一定位块固定连接。

41.通过采用上述技术方案,能够方便对第一夹板进行固定,方便拆装更换。

42.较佳的,所述第二固定机构包括横板,所述横板焊接在所述支撑板上;

43.第二伺服电缸,所述第二伺服电缸固定安装在所述横板的下表面;

44.第二定位块,所述第二定位块固定设置在所述第二伺服电缸的输出端上,所述第二夹板通过螺钉与所述第二定位块固定连接。

45.通过采用上述技术方案,能够方便对第二夹板进行固定,方便拆装更换,且方便对第二夹板进行推动,方便第一夹板和第二夹板配合对铝箔进行夹紧。

46.较佳的,所述废料收集机构包括导料槽,所述导料槽开设在所述床体的上表面;

47.接料槽,所述接料槽开设在所述导料槽的下方;

48.接料箱,所述接料箱设置在所述接料槽的内部;

49.滚筒,所述滚筒转动设置在所述接料槽的底部,所述接料箱的底部滑动设置在所述滚筒上。

50.通过采用上述技术方案,打孔结束,将打孔过后的铝箔取出,将碎屑处理到导料槽内,利用接料箱对碎屑进行收集,在接料箱中碎屑满时,将接料箱从接料槽内拉出,从而方便对碎屑进行统一排放处理。

51.较佳的,所述第一夹板和第二夹板的结构相同,且所述第一夹板和所述第二夹板上均开设有供所述钻头穿过的通孔。

52.本发明还提供了一种车床加工铝箔的方法,包括以下步骤:

53.s1.将铝箔或者一叠铝箔同时水平放置在第一夹板上,通过第二伺服电缸推动第二夹板向下移动,使第一夹板和第二夹板对铝箔进行夹紧;

54.s2.通过第一伺服电机带动第一丝杆转动,第一丝杆带动第一滑块移动,第一滑块移动对钻头的横向位置进行调节,将钻头的横向位置调节到合适的位置;

55.s3.通过第二伺服电机带动第二丝杆转动,第二丝杆带动第二滑块移动,第二滑块移动对钻头的纵向位置进行调节,将钻头的纵向位置调节到合适的位置;

56.s4.通过第三伺服电机带动钻头转动,同时启动第一伺服电缸,使第一伺服电缸推动钻头向下移动,使钻头穿过第一夹板和第二夹板上的通孔,完成对铝箔的打孔处理;

57.s5.打孔结束,第一伺服电缸、第二伺服电缸复位,第三伺服电机关闭,将打孔过后的铝箔取出,将碎屑处理到导料槽内,利用接料箱对碎屑进行收集,在接料箱中碎屑满时,将接料箱从接料槽内拉出,对碎屑进行统一排放处理。

58.综上所述,本发明主要具有以下有益效果:

59.第一、通过设置第一夹板和第二夹板,在铝箔打孔时,能够对铝箔进行夹紧,增加铝箔打孔圆周的稳定性,从而降低了铝箔打孔出现裂痕的可能,同时避免了传统冲压成孔时,导致打孔处的圆周变形明显的问题,满足工艺参数标准;

60.第二、通过设置第一移动机构和第二移动机构,能够方便对钻头的位置进行调节,方便对铝箔的不同位置进行打孔处理;

61.第三、通过设置废料收集机构,能够方便对碎屑进行收集,在收集满后,从而方便对碎屑进行统一排放处理。

附图说明

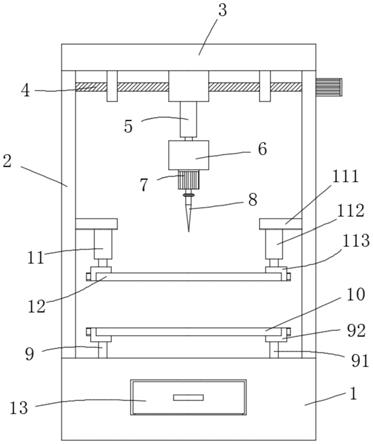

62.图1是本发明的结构示意图;

63.图2是本发明图1中顶板部分的结构剖视图;

64.图3是图2中顶板部分的截面剖视图;

65.图4是本发明床体的结构剖视图;

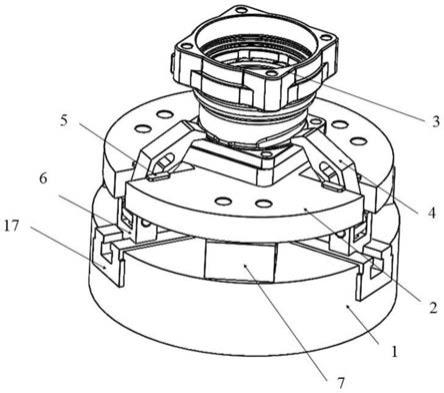

66.图5是本发明中第二移动机构部分的结构示意图。

67.附图标记:1、床体;2、支撑板;3、顶板;4、第一移动机构;41、第一伺服电机;42、第一丝杆;43、第一滑块;44、稳定组件;441、导向块;442、导向槽;443、平衡块;444、凹槽;445、滚轮;45、限位板;5、第一伺服电缸;6、第二移动机构;61、安装架;62、第二伺服电机;63、第二丝杆;64、第二滑块;65、导杆;7、第三伺服电机;8、钻头;9、第一固定机构;91、立柱;92、第一定位块;10、第一夹板;11、第二固定机构;111、横板;112、第二伺服电缸;113、第二定位块;12、第二夹板;13、废料收集机构;131、导料槽;132、接料槽;133、接料箱;134、滚筒。

具体实施方式

68.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

69.实施例1

70.参考图1

‑

5,一种车床,包括床体1,还包括:

71.支撑板2,支撑板2设置有两组,两组支撑板2分别焊接在床体1上表面的两侧;

72.顶板3,顶板3焊接在两组支撑板2的顶部;

73.第一移动机构4,第一移动机构4设置在两组支撑板2之间;

74.第一伺服电缸5,第一伺服电缸5安装在第一移动机构4的下方;

75.第二移动机构6,第二移动机构6固定设置在第一伺服电缸5的输出端上;

76.第三伺服电机7,第三伺服电机7安装在第二移动机构6上;

77.钻头8,钻头8传动连接在第三伺服电机7的输出端上;

78.第一固定机构9,第一固定机构9设置有两组,两组第一固定机构9对称设置在床体1的两侧;

79.第一夹板10,第一夹板10固定设置在两组第一固定机构9上;

80.第二固定机构11,第二固定机构11设置有两组,两组第二固定机构11分别设置在两组支撑板2上;

81.第二夹板12,第二夹板12固定设置在两组第二固定机构11上;

82.以及废料收集机构13,废料收集机构13设置在床体1上。

83.参考图1,第一移动机构4包括第一伺服电机41,第一伺服电机41固定设置在其中一组支撑板2的外表面;

84.第一丝杆42,第一丝杆42转动设置在两组支撑板2之间,第一丝杆42的一端与第一伺服电机41的输出端传动连接;

85.第一滑块43,第一滑块43螺纹连接在第一丝杆42上,第一伺服电缸5固定安装在第一滑块43的下表面;

86.稳定组件44,稳定组件44的一端与第一滑块43固定连接,稳定组件44的另一端设置在顶板3内;通过第一伺服电机41带动第一丝杆42转动,第一丝杆42带动第一滑块43移

动,第一滑块43移动对钻头8的横向位置进行调节,从而方便将钻头8的横向位置调节到合适的位置。

87.参考图2

‑

3,稳定组件44包括导向块441,导向块441焊接在第一滑块43的上表面;

88.导向槽442,导向槽442开设在顶板3内,导向块441滑动设置在导向槽442内;

89.平衡块443,平衡块443对称焊接在导向块441的两侧;

90.凹槽444,凹槽444开设在导向槽442的底部;

91.滚轮445,滚轮445转动设置在凹槽444内,平衡块443的下表面与滚轮445的表面接触;通过导向块441在导向槽442内滑动,能够增加第一滑块43滑动的稳定性,通过平衡块443在滚轮445上滑动,能够降低摩擦力,方便导向块441滑动。

92.参考图1,为了限制第一滑块43滑动的范围;第一丝杆42的圆周上套接有限位板45,限位板45与第一丝杆42转动连接,限位板45的顶部焊接在顶板3的下表面。

93.参考图5,第二移动机构6包括安装架61,安装架61固定设置在第一伺服电缸5的输出端上;

94.第二伺服电机62,第二伺服电机62固定安装在安装架61的外表面;

95.第二丝杆63,第二丝杆63转动设置在安装架61的内侧,第二丝杆63的一端与第二伺服电机62的输出端传动连接;

96.第二滑块64,第二滑块64螺纹连接在第二丝杆63上,第三伺服电机7安装在第二滑块64的下表面;

97.导杆65,导杆65的两端焊接在安装架61内,导杆65贯穿第二滑块64且与第二滑块64滑动连接;通过第二伺服电机62带动第二丝杆63转动,第二丝杆63带动第二滑块64移动,第二滑块64移动对钻头8的纵向位置进行调节,从而方便将钻头8的纵向位置调节到合适的位置。

98.参考图1,为了方便对第一夹板10进行固定,方便拆装更换;第一固定机构9包括立柱91,立柱91焊接在床体1的上表面;

99.第一定位块92,第一定位块92焊接在立柱91的顶部,第一夹板10通过螺钉与第一定位块92固定连接。

100.参考图1,为了方便对第二夹板12进行固定,方便拆装更换,且方便对第二夹板12进行推动,方便第一夹板10和第二夹板12配合对铝箔进行夹紧;第二固定机构11包括横板111,横板111焊接在支撑板2上;

101.第二伺服电缸112,第二伺服电缸112固定安装在横板111的下表面;

102.第二定位块113,第二定位块113固定设置在第二伺服电缸112的输出端上,第二夹板12通过螺钉与第二定位块113固定连接。

103.参考图1,废料收集机构13包括导料槽131,导料槽131开设在床体1的上表面;

104.接料槽132,接料槽132开设在导料槽131的下方;

105.接料箱133,接料箱133设置在接料槽132的内部;

106.滚筒134,滚筒134转动设置在接料槽132的底部,接料箱133的底部滑动设置在滚筒134上;打孔结束,将打孔过后的铝箔取出,将碎屑处理到导料槽131内,利用接料箱133对碎屑进行收集,在接料箱133中碎屑满时,将接料箱133从接料槽132内拉出,从而方便对碎屑进行统一排放处理。

107.参考图1,为了方便进行打孔,第一夹板10和第二夹板12的结构相同,且第一夹板10和第二夹板12上均开设有供钻头8穿过的通孔。

108.实施例2

109.一种车床加工铝箔的方法,包括以下步骤:

110.s1.将铝箔或者一叠铝箔同时水平放置在第一夹板10上,通过第二伺服电缸112推动第二夹板12向下移动,使第一夹板10和第二夹板12对铝箔进行夹紧;

111.s2.通过第一伺服电机41带动第一丝杆42转动,第一丝杆42带动第一滑块43移动,第一滑块43移动对钻头8的横向位置进行调节,将钻头8的横向位置调节到合适的位置;

112.s3.通过第二伺服电机62带动第二丝杆63转动,第二丝杆63带动第二滑块64移动,第二滑块64移动对钻头8的纵向位置进行调节,将钻头8的纵向位置调节到合适的位置;

113.s4.通过第三伺服电机7带动钻头8转动,同时启动第一伺服电缸5,使第一伺服电缸5推动钻头8向下移动,使钻头8穿过第一夹板10和第二夹板12上的通孔,完成对铝箔的打孔处理;

114.s5.打孔结束,第一伺服电缸5、第二伺服电缸112复位,第三伺服电机7关闭,将打孔过后的铝箔取出,将碎屑处理到导料槽131内,利用接料箱133对碎屑进行收集,在接料箱133中碎屑满时,将接料箱133从接料槽132内拉出,对碎屑进行统一排放处理。

115.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。