1.本发明涉及一种环氧树脂固化剂领域,具体涉及一种酚醛改性胺固化剂及其制备方法。

背景技术:

2.曼尼希改性,也称酚醛改性在胺类固化剂中是一种常用的改性手段,目前有多家企业和研究机构推出了各类酚醛改性胺固化剂。不同的酚,醛和胺合成得到结构性能各异的胺类固化剂。最常见的是由苯酚,甲醛(或多聚甲醛)对脂肪胺进行改性,一般称为t

31

。其中作为酚类的原料也从苯酚扩展为对苯二酚,间苯二酚,双酚a,腰果酚等,但鲜有直接利用工业废料作为酚的来源。

3.现有技术中有采用苯基苯酚生产的副产物,杂酚替代一部分作为酚的原料的技术方案(天津化工,2001年第3期,10-11),降低了成本。但是一方面,该方法仍需要添加一定量的苯酚,单独使用杂酚效果并不好;另一方面,所得酚醛改性的胺固化剂和环氧树脂固化后的抗腐蚀性不强,限制了其应用。

4.2.6-二甲基苯酚作为一种常见化学工业品,在食品、医药等领域已得到广泛应用,以苯酚或邻甲酚为原料,与甲醇进行气相催化反应,然后通过精馏提纯,提纯后的残液称之为混酚,主要包括其生产过程中的邻甲酚、多甲酚等副产物,并伴随甲醇分解等副反应,主要成份包括2,6-二甲基苯酚(2,6dmp)、2,5-二甲基苯酚(2,5dmp)、多甲酚。目前提纯后的残液(混酚)均采用焚烧处理,这种处理方式,一方面造成资源浪费,另一方面还会造成环境污染。

5.2,6-二甲基苯酚精馏装置产生副产物精馏的残液,即混酚被环评列为固废,要求焚烧处理。一方面造成浪费,一方面处理成本高。如果可以变废为宝,作为酚醛改性胺类固化剂的原料使用,一举多得。将这种2.6-二甲基苯酚精馏产生的工业废料混酚作为原料制备胺类固化剂,此前未见报道。

6.发明的内容

7.本发明本着综合利用、零排放的绿色环保生产理念,以2,6-二甲基苯酚精馏的残液混酚为原料,与甲醛和复配的胺经曼尼希反应(mannich反应,简称曼氏反应),再经过适当处理即可得到一种低成本、环保型,耐腐蚀,可操作时间长且综合性能优异的环氧树脂固化剂,该固化剂具有粘度低、固化时放热峰低不易暴聚、固化物耐化学性的优点。

8.一种以工业废料为原料的酚醛改性胺,其包括如下原料:混酚,多聚甲醛,复配的胺,所述混酚为工业生产2,6-二甲基苯酚精馏的残液;所述复配的胺为二元胺,多乙烯多胺,氨基硫脲的混合物。

9.进一步地,所述酚醛改性胺包括如下质量分的原料:12-15份混酚,3-4份多聚甲醛,8-10份复配的胺。

10.进一步地,所述二元胺选自脂肪二元胺和/或芳香二元胺,所述脂肪二元选自乙二胺,丙二胺,丁二胺,己二胺,环己二胺中的至少一种;所述芳香二元胺选自对苯二胺,间苯

二胺,邻苯二胺,1,5-萘二胺,1,2-萘二胺,2,3-萘二胺中的至少一种。

11.所述多乙烯多胺选自二乙烯三胺,三乙烯四胺,四乙烯五胺中的至少一种。

12.更进一步地,所述复配的胺中,二元胺,多乙烯多胺和氨基硫脲的质量比为16-22:5-8:2-3。

13.混酚的主要成份包括2,6-二甲基苯酚(2,6dmp)、2,5-二甲基苯酚(2,5dmp)、多甲酚。这些酚成分复杂,直接作为酚类原料得到的酚醛改性胺产品质量不佳。发明人预料不到地发现,采用复配的胺作为原料,即一定比例的二元胺,多乙烯多胺,氨基硫脲的混合物参与曼尼希反应,能发挥协同作用,使得所得固化剂的综合性能优异,粘度低、固化时放热峰低不易暴聚,而且和环氧树脂固化后耐腐蚀,是一种性能优异,价格低廉,制造方便的新型酚醛改性胺固化剂。

14.本发明还提供了所述酚醛改性胺的制备方法,包括以下步骤:将混酚加热,再加入混合胺,分批加入多聚甲醛,升温并保温反应,反应结束,冷却,即得所述酚醛改性胺。

15.进一步地,所述酚醛改性胺的制备方法中,所述加热是指加热温度至35-40℃;所述分批加入是指分3-6批加入,每次加入时间间隔15-30min;所述升温并保温反应是指升温至70-90℃反应2-5h。

16.本发明还提供了所述酚醛改性胺作为环氧树脂固化剂的用途。所述酚醛改性胺和环氧树脂的质量比为1:3-8。

17.所述环氧树脂没有特别的限定,本领域常规环氧树脂即可。比如双酚a型环氧树脂,双酚f型环氧树脂。

18.本发明相对于现有技术,取得了以下有益效果:

19.一、提供了一种酚醛胺固化剂及其合成方法法,本发明不仅消除了焚烧所造成的环境污染、浪费资源等问题,还得到了一种低成本、环保型环氧树脂固化剂,给残液(混酚)带来了一定的经济价值。

20.二、发明人预料不到地发现,复配的胺中三种成分的胺发挥了协同配合的作用,所得到的酚醛胺固化剂,综合性能优异,粘度低、固化时放热峰低不易暴聚、固化物耐化学性。

附图说明

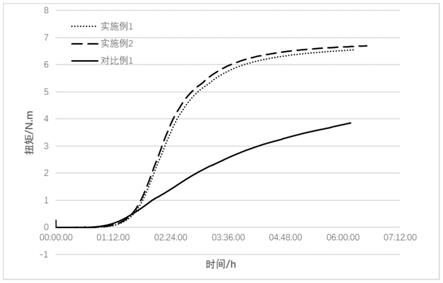

21.图1是实施例1,实施例2和对比例1所得固化剂形成固化物的扭矩和时间关系图。

具体实施方式

22.以下结合具体实施例来进一步说明本发明,但实施例并不对本发明做任何形式的限定。本发明实施例所述原料均为市售,除非特别说明,采用的原料和方法为本技术领域常规原料和方法。

23.本发明所公布的实施例中,所用的混酚主要成份的质量分数如下:2,6-二甲基苯酚(2,6dmp)8.24%、2,5-二甲基苯酚(2,5dmp)8.28%、多甲酚80.94%、杂质2.54%。

24.邵氏硬度测试方法参考标准gbt 2411-2008;

25.凝胶时间测试方法参考gbt12007.7-1989;

26.把扭矩的测试仪器是rcm-3000e型树脂固化测试仪。

27.实施例1

28.在常温常压下,在带有搅拌、温度计、冷凝管、恒压滴定漏斗的四口瓶中,加入275g的混酚,加热到35-40℃,在恒压滴定漏斗中加入165g的复配的胺混合物(其中乙二胺,二乙烯三胺和氨基硫脲的质量比为20:6:3),快速滴加胺混合物并控制温度为40-55℃。胺混合物滴加结束后在温度为45-55℃的情况下分四次加入68g的多聚甲醛,每次间隔30分钟,两小时添加完毕后升温维持,在70-90℃之间维持反应2小时,维持结束降温至40-45℃,用过滤网过滤颗粒杂质,得红褐色液体为最终产品。

29.所得酚醛改性胺固化剂产品指标如下:胺值:516mgkoh/g;粘度:123mpa

·

s

30.实施例2

31.在带有搅拌、温度计、冷凝管、恒压滴定漏斗的四口瓶中,加入290g混酚,在恒压滴定漏斗中加入170g的复配的胺混合物(其中乙二胺,三乙烯四胺和氨基硫脲的质量比为22:5:2),快速滴加胺混合物控制温度为40-55℃。胺混合物滴加结束后在温度为45-65℃的情况下分四次加入62g的多聚甲醛,两小时添加完毕后升温维持在70-90℃之间两小时,维持结束降温,过滤得红褐色液体为最终产品。

32.产品指标如下:胺值:521mgkoh/g;粘度:107mpa

·

s。

33.实施例3

34.按照实施例1的方法和条件制备酚醛改性胺固化剂,区别在于复配的胺混合物用量为140g。最终所得产品指标如下:胺值:475mgkoh/g;粘度:98mpa

·

s。

35.实施例4

36.按照实施例1的方法和条件制备酚醛改性胺固化剂,区别在于复配的胺混合物用量为200g。最终所得产品指标如下:胺值:523mgkoh/g;粘度:1325mpa

·

s。

37.实施例5

38.按照实施例1的方法和条件制备酚醛改性胺固化剂,区别在于复配的胺中,乙二胺,二乙烯三胺和氨基硫脲的质量比为24:5:3。最终所得产品指标如下:胺值:493mgkoh/g;粘度:221mpa

·

s。

39.实施例6

40.按照实施例1的方法和条件制备酚醛改性胺固化剂,区别在于复配的胺中,乙二胺,二乙烯三胺和氨基硫脲的质量比为16:8:3。最终所得产品指标如下:胺值:532mgkoh/g;粘度:527mpa

·

s。

41.对比例1

42.按照实施例1的方法和条件制备酚醛改性胺固化剂,区别在于不适用复配的胺,而是以等质量的乙二胺替代。

43.对比例2

44.按照实施例1的方法和条件制备酚醛改性胺固化剂,区别在于不使用复配的胺,而是以等质量的二乙烯三胺替代。

45.对比例3

46.按照实施例1的方法和条件制备酚醛改性胺固化剂,区别在于不使用复配的胺,而是以等质量的氨基硫脲替代。

47.对比例4

48.按照实施例1的方法和条件制备酚醛改性胺固化剂,区别在于复配的胺是165g乙

二胺和二乙烯三胺按照质量比2:1的混合胺。

49.对比例5

50.按照实施例1的方法和条件制备酚醛改性胺固化剂,区别在于复配的胺是165g乙二胺和氨基硫脲按照质量比2:1的混合胺。

51.为了验证本发明的实际效果,将实施例和对比例所得酚醛改性胺固化剂进行对比试验,试验数据如下表所示:

52.效果例1可操作时间

53.以0164环氧树脂和以上实施例和对比例所得固化剂进行固化反应,0164环氧树脂和固化剂重量比为4:1,固化条件为15g(其中0164树脂12g,固化剂3g)/25℃恒温水浴,测试凝胶时间,结果如下表1所示:

54.表1

55.样品名称凝胶时间/min实施例132实施例230实施例329实施例429实施例530实施例628对比例120对比例218对比例322对比例424对比例523

56.由表1数据可以看出,本发明所得固化剂在25℃的环境下凝胶时间明显比对比例的环氧固化剂的凝胶时间长,说明可操作时间长。

57.效果例2微观动力学表征

58.以0164环氧树脂和以上实施例和对比例所得固化剂进行固化反应,0164环氧树脂和固化剂重量比为4:1,固化条件为40℃/400min/2g(固化物2g,其中0164环氧树脂1.6g,固化剂0.4g)。测试所得体系扭矩和时间的关系图,结果如下表2和附图1所示:

59.表2

60.[0061][0062]

由表2和图1可以看出,本发明实施例所得固化剂所得的最高扭矩明显高于对比例,且在整个固化过程中固化速度较平缓,放热峰不剧烈,凝胶时间也相对长些,固化综合性能明显提高。

[0063]

效果例3、固化物硬度sd

[0064]

以0164环氧树脂和以上实施例和对比例所得固化剂进行固化反应,0164环氧树脂和固化剂重量比为4:1,固化条件为25℃/24h/15g(树脂 固化剂=12g 3g)。测试固化物的邵氏硬度,结果如下表3所示:

[0065]

表3

[0066]

[0067]

表3数据说明本发明酚醛改性胺类环氧固化剂固化后的邵氏硬度没有影响。

[0068]

效果例4、耐腐蚀性能测试

[0069]

以0164环氧树脂和以上实施例和对比例所得固化剂进行固化反应,0164环氧树脂和固化剂重量比为4:1,固化条件:25℃/24h 60℃/8h。测试各样品在各试剂中放置2个月后的失重率。

[0070][0071]

续表4

[0072][0073]

通过表4数据可以得知,本发明提供的固化剂和环氧树脂固化后的固化物耐腐蚀性优异,在各类溶剂,酸碱和有机试剂中均能保持很好的稳定性。

[0074]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依

然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。