1.本发明涉及家装建材及整体浴室技术领域,具体涉及一种塑料层和石材层贴合形成复合一体防水盘的制备方法以及采用该制备方法制备得到的防水盘。

背景技术:

2.现有的具有瓷砖的防水盘,其与底部的smc材料(片状模塑料)之间基本都需要使用如水泥砂浆之类的粘接剂进行粘接。在整体浴室使用过程中,由于基底材料为smc片料,粘接剂在使用过程中会出现各种粘接不牢靠的情况,且采用传统的水泥砂浆进行粘接过程中,一方面水泥砂浆固化时间长,且质量大,不利于产品的运输及安装,另一方面容易产生空鼓并分层。

3.传统smc防水盘模压时型芯在下,型腔在上,采用这样的方法在生产塑料层和石材层贴合形成的复合一体防水盘,在模压的过程中,石材层肯定会产生移动,一是使得塑料层和石材层之间的粘接不牢,二是会造成石材的破损或隐裂,无法制备得到合格的产品。

技术实现要素:

4.有鉴于此,为了解决上述问题,本发明的目的是提供一种具有贴合的塑料层和石材层的复合一体防水盘的制备方法,其能够保证塑料层和石材层牢固连接,且石材层不会出现破损或隐裂,良品率高。

5.为了达到上述目的,本发明采用以下的技术方案:

6.一种防水盘的制备方法,所述防水盘包括相互贴合的石材层和塑料层,所述石材层包括一片或多片的石材片,所述塑料层由塑料材料压制后形成,所述制备方法包括如下步骤:

7.将模具的上模和下模升温至预设温度并保温,将所述石材片预热后放置于所述下模上,所述石材片的正面朝向所述下模,所述石材层的背面朝向所述上模,将所述塑料材料放置于所述石材片上,之后将所述上模和下模进行合模,对所述石材片和塑料材料进行压合并保压,开模后得到所述防水盘;

8.所述下模上具有用于容纳所述石材层的容纳槽,所述容纳槽内设置有交互的限位条,所述限位条内或限位条与容纳槽的边缘之间形成用于容纳单个所述石材片的限位槽;所述限位条的高度小于所述石材片的厚度。所述限位槽的尺寸与单个所述石材片的尺寸相同,防止石材片在模压时产生位移。

9.根据本发明的一些优选实施方面,所述上模和下模的预设温度为 160~170℃,且上模温度高于下模温度,如下模160℃,上模170℃,以平衡固化时间和固化程度,使得固化完全;所述保压的时间为12~18min;所述压合时的压力为4.2

‑

5.6mpa。在石材片的厚度为5mm的情况下,优选预设温度为 165℃;保压时间为15min;压合的压力为5mpa。模具的加热温度以及保压时间比传统的制备方法均有所增加,原因是瓷砖有一定厚度,热传导效果不佳,增加加热温度以及保压时间,可使温度顺利传递到瓷砖和smc接触面,保证接触面smc固

化良好,粘接牢固。

10.根据本发明的一些优选实施方面,所述石材片的预热温度为150~160℃;预热时间为3~8min。石材片厚度为5mm时,优选石材片的预热温度为155℃;预热时间为5min。在将石材片放置于下模上之前对其进行预热,提前进行石材片的预热,可有效提升石材片正反两面的温度,再将其放入模具,可更快使得接触面达到固化温度。如果单单将石材片提前放入模具中,通过模具加热,会导致石材片正面达到了高温,石材片背面温度不稳定,导致接触面固化不良,产生粘接不牢靠的现象,同时需要增加保压时间,时间过长,会导致smc发黄,影响产品美观性能;且会增加产品的生产时间和能耗,增加了成本。

11.根据本发明的一些优选实施方面,将所述塑料材料放置于所述石材片上之前需对所述塑料材料进行整理,使得所述塑料材料表面的平整度小于或等于 4mm,即最高点和最低点之间的差值小于或等于4mm,尽量保证塑料材料的表面在一个平面上,防止片状模塑料的表面过于凸出或凹陷,在模压过程中片状模塑料对石材片施力不均导致石材片破损或隐裂。

12.根据本发明的一些优选实施方面,所述石材层上开设有第一排水口,所述第一排水口在所述石材片进行预热之前开设。

13.根据本发明的一些优选实施方面,所述塑料层包括位于所述石材层底部的平铺层、由所述平铺层向上延伸并填充在相邻所述石材片间隙内的填充层以及包覆所述石材层侧边的包覆层;所述填充层的顶面低于、和/或高于所述石材层,和/或与所述石材层齐平;所述塑料层包括位于所述平铺层底部的支撑层,所述支撑层包括多个交叉设置支撑条,所述支撑条的高度方向垂直于所述平铺层。多个支撑条优选相互垂直设置,形成类似于网格的支撑层。

14.石材层的四周具有高度更高的包覆层,起到加强塑料层与石材层之间的连接且起到对石材层四周的保护。填充层由石材层下方的平铺层向上延伸后形成,填充在相邻石材片之间,当填充层低于石材层时,可以起到排水作用,将水通过相邻石材片之间的缝隙、填充层的顶部排出,不会向下渗漏,也可以起到一定的防滑作用;当填充层略高于石材层形成凸起时,由于防水盘的上表面不是平面,可以起到一定的防滑作用。在本发明的一些实施例中,可以在相邻石材片之间的填充层间隔设置低于、或高于所述石材层,或与所述石材层齐平,以同时起到排水、防滑的作用。

15.根据本发明的一些优选实施方面,所述防水盘的四周具有由所述塑料层向上延伸形成的挡水板,所述挡水板的顶面高于所述石材层。在一些实施例中,支撑层的四周还设置有加强条,加强条由包覆层与挡水板之间向下延伸形成,以进一步保证防水盘的整体强度。

16.根据本发明的一些优选实施方面,所述石材片的材质为厚度小于或等于 10mm的瓷砖、天然石或人造大理石,优选厚度为5mm;所述塑料层的材质为片状模塑料(smc)。

17.根据本发明的一些优选实施方面,所述防水盘包括湿区以及由所述石材层和塑料层形成的干区,所述湿区由片状模塑料与所述干区的塑料层一体成型,防水盘一体模压成型;所述湿区包括平台以及设置在所述平台侧边的排水槽,所述排水槽内设置有第二排水口。平台的高度高于石材层的高度。

18.本发明还提供了一种根据上述的制备方法制备得到的防水盘,包括相互嵌合的石材层和塑料层,所述石材层包括一片或多片石材片,所述塑料层包括位于所述石材层底部

的平铺层、由所述平铺层向上延伸并填充在相邻所述石材片间隙内的填充层以及包覆所述石材层侧边的包覆层。塑料层一体成型设置。

19.与现有技术相比,本发明的有益之处在于:本发明的防水盘的制备方法,通过模具的调换(传统的上模在本发明中为下模,传统的下模在本发明中为上模),使得能够将石材片设置在下模上,并在下模上设置限位条和限位槽,用于固定石材片,防止其移位;限位条的高度低于石材层的厚度,使得塑料层中的塑料材料能够进入相邻石材片的间隙之间,能够增强石材层与塑料层之间的连接;且同时对石材片进行预热,使得石材片即使在微小形变的情况下也不会出现破损和隐裂。通过上述手段,保证了模压过程的稳定,保证了石材片的固定,提升了产品的良率,且加强了石材层与塑料层之间的连接,产品的质量稳定、寿命长。

附图说明

20.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

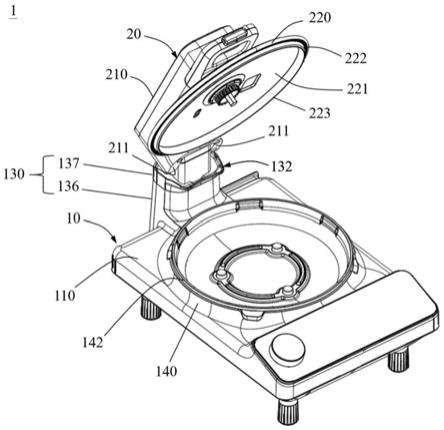

21.图1为本发明优选实施例1中防水盘的立体图;

22.图2为本发明优选实施例1中防水盘的俯视图;

23.图3为图2中a

‑

a的剖面图;

24.图4为图2中b

‑

b的剖面图;

25.图5为图4中i部的放大图;

26.图6为图4中ii部的放大图;

27.图7为本发明优选实施例2中防水盘的立体图;

28.图8为本发明优选实施例2中防水盘的俯视图;

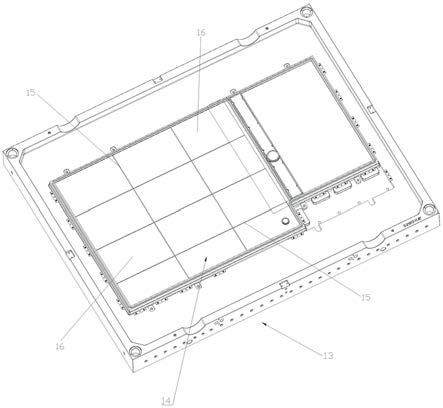

29.图9为本发明优选实施例3中下模的立体图;

30.附图中:干区

‑

1,湿区

‑

2,石材片

‑

3,平铺层

‑

4,填充层

‑

5,包覆层

‑

6,支撑条

‑

7,挡水板

‑

8,排水口

‑

9,平台

‑

10,排水槽

‑

11,加强条

‑

12,下模

‑

13,容纳槽

‑

14,限位条

‑

15,限位槽

‑

16。

具体实施方式

31.为了使本技术领域的人员更好地理解本发明的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

32.实施例1

33.如图1

‑

6所示,本实施例中的防水盘包括干区1和湿区2,干区1由石材层和塑料层相互嵌合后形成,湿区2完全由塑料层形成,防水盘一体模压成型,即湿区2和干区1的塑料层一体模压成型。本实施例中的塑料层的材质为片状模塑料(smc),石材层包括多片规则排

列的石材片3,石材片3的厚度优选为5mm,石材片3为瓷砖、天然石或人造大理石,本实施例中为瓷砖。

34.干区1的塑料层包括位于石材层底部的平铺层4、位于平铺层4底部的支撑层、由平铺层4向上延伸并填充在相邻石材片3间隙内的填充层5、包覆石材层侧边的包覆层6以及位于整个防水盘外周的挡水板8,挡水板8由包覆层6 向上延伸后形成,以起到挡水作用。石材层的四周具有高度更高的包覆层6,起到加强塑料层与石材层之间的连接且起到对石材层四周的保护。

35.填充层5由石材层下方的平铺层4向上延伸后形成,填充在相邻石材片3 之间。本实施例中填充层5的顶面与石材层齐平。进一步优选地,可以设置填充层5的顶面低于或高于所述石材层。如x(水平)方向的缝隙内的填充层5 的顶面低于石材层,y(竖直)方向的缝隙内的填充层5的顶面高于石材层。当填充层5低于石材层时,可以起到排水作用,将水通过相邻石材片3之间的缝隙、填充层5的顶部排出,不会向下渗漏;当填充层5略高于石材层形成凸起时,由于干区的上表面不是平面,不仅可以进一步加强石材片3与塑料层之间的连接,且可以起到一定的防滑作用。

36.支撑层包括多个交叉设置支撑条7,支撑条7的高度方向垂直于平铺层4。多个支撑条7优选相互垂直设置,形成类似于网格的支撑层。支撑层的四周还设置有加强条12,加强条12由包覆层6与挡水板8之间向下延伸形成,以进一步保证防水盘的整体强度。

37.湿区2包括平台10以及围绕在平台10四周的排水槽11,平台10的高度高于石材层的高度,排水槽11内设置有排水口,同时石材层上也开设有排水口 9,即干区1和湿区2均具有一个排水口9。同时,石材层的顶面以及平台10 和排水槽11均向排水口9倾斜,以利于排水。

38.实施例2

39.如图7

‑

8所示,本实施例中防水盘的基本结构与实施例1大体相同,不同点在于本实施例中防水盘的排水槽位于平台的单侧,位于干区和湿区之间。为了方便将水通过排水槽流入排水口,将平台的上表面倾斜设置:由靠近排水槽的一侧向远离排水槽的一侧逐渐升高。

40.实施例1和2的防水盘,通过将塑料层向上延伸并填充在相邻石材片之间的缝隙以及整个石材层的四周,将石材层与塑料层形成相互咬合的结构形式,加强了石材层与塑料层之间的连接,无需在石材层与塑料层之间添加额外的水泥砂浆等粘接剂,减少后期施工成本及难度;防水盘的整体重量下降,方便运输;且不会存在空鼓,不会分层,产品质量稳定,使用寿命长。

41.实施例3

42.本实施例提供了一种基于实施例2中的防水盘的制备方法,具体包括如下步骤:

43.1)根据防水盘的形状设计,在石材片上开设对应的排水口,并设计制备对应的模具。

44.本实施例制备方法所采用的模具,将传统smc层压复合产品中的模具进行了调换,即石材层设置在下模上。且本实施例中的下模上具有用于容纳石材层的容纳槽,容纳槽内设置有交互的限位条,限位条内或限位条与容纳槽的边缘之间形成用于容纳单个石材片的限位槽;限位条的高度小于石材片的厚度,如图9所示。限位槽的尺寸与单个石材片的尺寸

相同,防止石材片在模压时产生位移。瓷砖在压制温度的热膨胀系数低,不会产生影响限位槽的形变。

45.本实施例中采用的石材片为厚度为5mm的陶瓷薄板,限位条的高度为 2mm,以此形成深度为2mm的限位槽,可将瓷砖通过机械手准确放入。

46.为了使得同一套模具能够使用不同石材片大小的产品制备中,限位条与容纳槽之间为可拆卸的连接,即限位条自身为类似于十字网格的一个整体,其能够放置于容纳槽内或从容纳槽内取出。即在模具上使用可移动替换的十字定位架,可不受瓷砖大小形状限制,准确定位瓷砖且固定瓷砖不移动。

47.2)对石材片进行预热

48.石材片的预热温度为155℃;预热时间为5min。在将石材片放置于下模上之前对其进行预热,提前进行石材的预热,可有效提升石材正反两面的温度,再将其放入模具,可更快使得接触面达到固化温度。将石材通过模具加热,会导致石材正面达到了高温,石材背面温度不稳定,导致接触面固化不良,产生粘接不牢靠的现象,同时需要增加保压时间,时间过长,会导致smc发黄,影响产品美观性能。

49.3)对smc材料进行整理

50.将塑料材料放置于石材片上之前需对塑料材料进行整理,使得塑料材料表面的平整度小于或等于4mm,即尽量保证塑料材料的表面在一个平面上,防止片状模塑料的表面过于凸出或凹陷,在模压过程中片状模塑料对石材片施力不均导致石材片破损或隐裂。

51.4)放置材料

52.将模具的上模和下模升温至预设温度并保温,将石材片预热后放置于下模上,石材片的正面朝向下模,石材层的背面朝向上模,将塑料材料放置于石材片上。

53.本实施例中下模的预设温度为160℃,本实施例中上模和下模的预设温度为170℃。提高模具温度且控制在170℃内,平衡固化、保压时间和能耗。过高会导致产品预固化,形成表面不良,过低会导致温度不够,无法完成固化作用。

54.5)压合

55.将上模和下模进行合模,对石材片和塑料材料进行压合并保压,开模后得到防水盘。

56.本实施例中的保压时间为15min;压合的压力为5mpa。模具的加热温度以及保压时间比传统的制备方法均有所增加,原因是瓷砖有一定厚度,热传导效果不佳,增加加热温度以及保压时间,可使温度顺利传递到瓷砖和smc接触面,保证接触面smc固化良好,粘接牢固。瓷砖厚度增厚则需相应提高温度或者保压时间,确保热传导的到达。

57.本实施例中将保压时间提升至15min,可将温度通过smc片材更好的传递到smc与瓷砖的衔接面,进行更好的固化粘接。时间过长则会导致产能下降。时间过短则会导致衔接面温度不够,固化不完全。

58.本实施例中的制备方法,通过模具的调换(传统的上模在本发明中为下模,传统的下模在本发明中为上模),使得能够将石材片设置在下模上,并在下模上设置限位条和限位槽,用于固定石材片,防止其移位;限位条的高度低于石材层的厚度,使得塑料层中的塑料材料能够进入相邻石材片的间隙之间,能够增强石材层与塑料层之间的连接;且同时对石材片进行预热,使得石材片即使在微小形变的情况下也不会出现破损和隐裂。通过上述手

段,保证了模压过程的稳定,保证了石材片的固定,提升了产品的良率,且加强了石材层与塑料层之间的连接,产品的质量稳定、寿命长。

59.对比例1

‑560.对比例1

‑

5与实施例3中的制备方法基本一致,区别点如下表1所示。

61.根据gb/t 13095

‑

2008、jgj/t 110

‑

2017、gb/t 4100

‑

2015中的相关内容对实施例3和对比例1

‑

6制备得到的防水盘产品进行相应的测试,测试结果如表 1所示。

62.相关的测试方法如下所示:粘接强度:将样品切割60*60mm大小,通过拉力机对粘接样品进行拉力试验,得出样品被拉开的数据,算出粘接强度。

63.耐热水性:将样品放置于95℃水中,静置24h,取出观察,观察是否存在分层,破裂现象。

64.高低温试验:将样品放置于高低温机中,将样品从

‑

30℃升至70℃,十个循环,观察是否存在分层、破裂现象。

65.沙袋冲击试验:将7kg沙袋从1m高处砸落至防水盘,冲击五次,观察是否存在分层、破裂现象。

66.表1实施例和对比例的参数区别以及对应的检测结果

[0067][0068]

表1的检测结果表明:预热温度、预设温度低,会导致热传导不及时,导致固化不良,粘接不牢靠的情况。当预设温度高,会产生预固化现象,导致表面产生预固化的斑,影响美观。保压时间过长,产生的结果是产品发黄,增加能耗,保压时间短,导致的结果是产品固化不良,产生缺陷。

[0069]

本发明的制备方法在于解决现有smc防水盘与陶瓷产品通过水泥砂浆等其他胶凝材料粘接不牢的技术不足,提供一种不使用胶凝材料进行两者粘接且具有较高美观性、更高粘接强度、安装方便、低成本的一种新型整体浴室防水盘的制备方法。制备得到的额一体化模压产品瓷砖与防水盘的粘接牢靠,且无空鼓产生。在浴室环境中使用,不会因为高低水温,而导致瓷砖与防水盘产生分离分层,具有更高的使用寿命及使用感受。且制备过程瓷砖贴合无需找平,不产生空鼓;产品为一体模压产生,无需后期再次施工。

[0070]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。