1.本发明涉及接头螺纹加工过程中的齿宽检验量规,更具体地说,涉及一种用于螺纹接头上螺纹齿宽的检验量规及其检验方法。

背景技术:

2.在石油天然气等地下资源钻探开发领域,需要使用钻杆钻开地层,套管封隔地层与管内流体,油管输送油气。钻杆、套管和油管常常采用螺纹连接的形式,将钢管一根根连接起来下入深达几千米的地底,每根管子大约长10米。

3.在实际应用中,螺纹连接接头需承受高拉伸,以及高内压作用,接头连接处往往成为整根管柱的薄弱环节。

4.随着易开采石油的逐渐开采殆尽,如今石油开采难度越来越大,而且随着新的开采工艺采用,如酸化压裂、长水平井、旋转下入等,管柱使用条件越来越恶劣。

5.处于技术、地层或经济性条件考虑,所开采的水平井下部有很长的水平段,此时仅靠管柱自重,很难使管柱顺利下入到目标位置,有可能需要使用地面设备旋转整根管柱,将管子塞入井眼,因此,螺纹连接头之间必须承受高扭转作用力,才能够使管柱在旋转下入时传递高扭矩。对于常规的螺纹接头,接头连接扭矩主要由接头端部的止扭台肩提供,由于管子壁厚的限制,止扭台肩的厚度有限,当扭矩过大时,止扭台肩很容易发生变形失效,而且止扭台肩直接暴露在管内流体中,过高的内应力也将加大该部分材料的应力腐蚀失效。

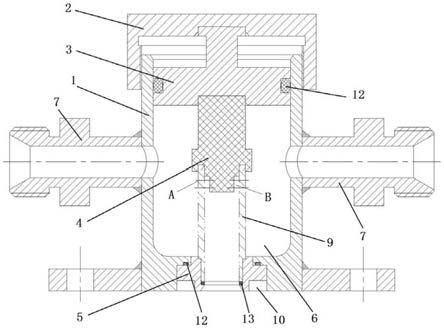

6.如图1所示,为了提升接头的使用性能,一种全啮合的燕尾形螺纹接头被研发出来,因其独特的螺纹结构设计,满足了使用。该螺纹导向面螺距略小于承载面螺距,因此外螺纹齿顶宽度离螺纹端部逐渐增大,内螺纹齿顶宽度离螺纹端部也逐渐增大。公头100螺纹的展开似一个截面为燕尾形的螺旋楔子,母头200齿槽的展开也似一个截面为燕尾形的螺旋楔槽,公头与母头在相互旋紧配合过程中,形似一个楔子打入一个楔形槽中,因此在上紧期间,内外螺纹齿侧相互契合、抵接。因齿侧具有很大的表面积,因此能够承担高扭矩。

7.该接头内外螺纹尺寸参数设计成匹配值,当接头上扣到位时,螺纹齿顶、齿底和齿侧正好相互接触。由于上扣到位后,内外螺纹间达到全啮合状态,螺纹间无间隙,因此接头能够提供较高压力的内外气体密封能力。

8.然而,该接头加工工艺很复杂,加工公差的微小变化都将引起内外接头配合的差异。接头实际加工尺寸的不确定性,易引起接头配合后轴向上扣长度的不同,因此,无法通过在接头端部设置一道金属对金属密封结构,从而不得不严格控制螺纹加工尺寸,尤其是螺纹齿宽值。

9.美国标准api 5b采用环塞规的方法检验螺纹接头,但是,环塞规较为笨重,对于检验外径较小的油管比较适合,但对于外径较大的套管,人工就难以操作。

技术实现要素:

10.针对现有技术中存在的上述缺陷,本发明的目的是提供一种用于螺纹接头上螺纹

齿宽的检验量规及其检验方法,为了精确且方便地测量螺纹齿宽值,以保证加工的一致性。

11.为实现上述目的,本发明采用如下技术方案:

12.一种用于螺纹接头上螺纹齿宽的检验量规,包括量规本体;

13.所述量规本体的顶部型面设置为曲面;

14.所述顶部型面长度向的两端部垂下分别连有承载面和导向面,所述承载面和所述导向面设置为平面,且与所述量规本体的垂线之间形成夹角;

15.所述承载面和所述导向面的底边均连有水平向的第一型面,所述第一型面设置为曲面或平面;

16.所述第一型面的外侧边垂下分别连有第二型面,所述第二型面设置为平面;

17.从而使得所述量规本体构成凸字形。

18.较佳的,所述顶部型面的长度与被测所述螺纹接头上螺纹齿宽相适配,加工公差精度达到-0.05mm至 0.05mm之间。

19.较佳的,所述顶部型面的曲率半径比被测的所述螺纹接头在该位置的曲率半径大0mm至10mm。优选为越接近该位置的曲率半径越好。

20.较佳的,所述顶部型面的粗糙度ra≤0.8μm。

21.较佳的,所述承载面与所述量规本体垂线之间形成的夹角、所述导向面与所述量规本体垂线之间形成的夹角均为负角度。

22.较佳的,所述承载面和所述导向面的粗糙度ra≤0.8μm。

23.较佳的,所述第一型面的曲率半径为所述顶部型面的曲率半径 所述顶部型面至所述第一型面之间的垂直高度。

24.较佳的,所述顶部型面与所述承载面和所述导向面之间的连接处设置为圆角或倒角,圆角为0.1mm至2mm,且大于接头对应位置的圆角。

25.较佳的,所述承载面和所述导向面与所述第一型面之间的连接处设置为圆角或倒角,圆角为0.1mm至2mm,且大于接头对应位置的圆角。

26.较佳的,所述螺纹接头包括外螺纹接头和内螺纹接头,所述量规本体包括外螺纹量规和内螺纹量规。

27.另一方面,一种用于螺纹接头上螺纹齿宽的检验方法,使用所述外螺纹量规置于所述外螺纹接头端部的齿槽内,贴着所述齿槽沿所述外螺纹接头圆周旋转移动远离所述外螺纹接头端部,直至所述外螺纹量规无法移动,记录所述外螺纹量规在所述外螺纹接头上的该位置,测量该位置的空间位置,若所测量该位置的空间位置在设计公差范围内,则所述外螺纹接头上螺纹齿宽加工满足设计要求,若所测量该位置的空间位置不在设计公差范围内,则所述外螺纹接头上螺纹齿宽加工不满足设计要求;

28.使用所述内螺纹量规置于所述内螺纹接头端部的齿槽内,贴着所述齿槽沿所述内螺纹接头圆周旋转移动远离所述内螺纹接头端部,直至所述内螺纹量规无法移动,记录所述内螺纹量规在所述内螺纹接头上的该位置,测量该位置的空间位置,若所测量该位置的空间位置在设计公差范围内,则所述内螺纹接头上螺纹齿宽加工满足设计要求,若所测量该位置的空间位置不在设计公差范围内,则所述内螺纹接头上螺纹齿宽加工不满足设计要求。

29.较佳的,所述测量该位置的空间位置即为所述外螺纹量规/所述内螺纹量规在所

述外螺纹接头/所述内螺纹接头上无法移动的位置距离所述外螺纹接头/所述内螺纹接头端部的轴向距离,和该位置上所述外螺纹接头/所述内螺纹接头的直径。

30.在上述的技术方案中,本发明所提供的一种用于螺纹接头上螺纹齿宽的检验量规及其检验方法,使用测量时极为方便、准确,可快速测量出所加工的螺纹接头设定位置的齿宽是否满足要求。

附图说明

31.图1是现有楔形燕尾螺纹接头的形貌示意图;

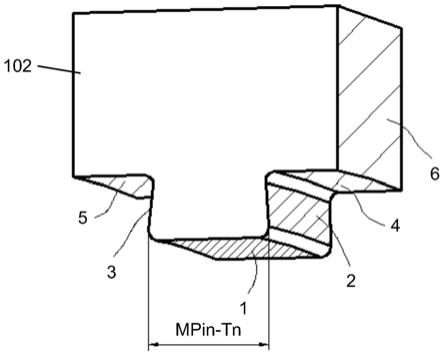

32.图2是现有楔形燕尾螺纹接头表面的形貌示意图;

33.图3是本发明检验量规实施例中外螺纹量规的立体示意图;

34.图4是本发明检验量规实施例中外螺纹量规的侧视示意图;

35.图5是图4中a-a向的示意图;

36.图6是本发明检验量规实施例中外螺纹量规的使用状态示意图;

37.图7是图6中c部分的放大示意图;

38.图8是本发明检验量规实施例中外螺纹量规的整体形貌示意图;

39.图9是本发明检验量规实施例中内螺纹量规的立体示意图;

40.图10是本发明检验量规实施例中内螺纹量规的侧视示意图;

41.图11是图10中b-b向的示意图;

42.图12是本发明检验量规实施例中内螺纹量规的使用状态示意图;

43.图13是图12中d部分的放大示意图;

44.图14是本发明检验量规实施例中内螺纹量规的整体形貌示意图。

具体实施方式

45.下面结合附图和实施例进一步说明本发明的技术方案。

46.请结合图2所示,现有楔形燕尾螺纹接头的螺纹导向面螺距为ps,承载面为pl,且ps<pl,本发明检验量规就是为了测量这种螺纹齿宽尺寸,以便确认所加工的螺纹接头满足尺寸要求。

47.请结合图3至图14所示,本发明所提供的一种用于螺纹接头上螺纹齿宽的检验量规,螺纹接头包括外螺纹接头101和内螺纹接头201,检验量规为量规本体,量规本体包括外螺纹量规102和内螺纹量规202,分别对应检验外螺纹接头101和内螺纹接头201。除了测量螺纹外径,还需测量规定位置的螺纹齿宽,为了防止量规本体在反复使用中磨损,量规本体可采用硬度较高的材料,如工具钢制作,或者在其表面镀上一层抗磨损的材料,可以进行渗氮、淬火等表面处理,优选硬度大于35hrc。

48.请结合图3至图8所示,测量外螺纹接头101所用的外螺纹量规102形似一个单独的内螺纹齿,但是外螺纹量规102的齿高h1需大于外螺纹接头101的齿高。

49.外螺纹量规102的顶部型面1设置为曲面,曲率半径r5比被测的外螺纹接头102在该位置的曲率半径大0mm至10mm,优选为越接近该位置的曲率半径越好。,顶部型面1的曲率半径大于或等于所测量的外螺纹接头101在该位置的曲率,测量时可相互匹配,以免导致干涉,导致测量误差,顶部型面1的粗糙度ra为0.8μm或小于0.8μm。

50.顶部型面1长度向(即为外螺纹量规102齿宽长度mpin-tn)的两端部垂下分别连有承载面2和导向面3,与外螺纹量规102的垂线之间分别形成夹角α1和夹角β1,夹角α1和夹角β1均为负角度,负角度指形成夹角α1和夹角β1的垂直位于外螺纹量规的承载面/导向面的内侧、穿过外螺纹量规,夹角α1和夹角β1的角度值与所测外螺纹接头101的承载面和导向面相同。外螺纹接头101的承载面和导向面优选为与螺纹锥线夹角相同,即夹角β1-夹角α1等于螺纹锥度角。

51.外螺纹量规102齿宽长度mpin-tn加工成具有很高精度的设计值,加工公差精度达到-0.05mm至 0.05mm之间。

52.承载面2和导向面3均设置为平面,承载面2和导向面3夹角优选为0

°

,或者与所测外螺纹接头101的承载面和导向面夹角相同,承载面2和导向面3粗糙度ra为0.8μm或小于0.8μm。

53.承载面2和导向面3的底边均连有水平向的第一型面4、5,第一型面4、5均设置为曲面或平面。若为曲面,该曲率半径r6需大于或等于曲率半径r5,曲率半径r6优选为r5 h1,即为顶部型面1的曲率半径r5 外螺纹量规102的齿高h1,公差范围-5mm至 5mm。,

54.第一型面4、5的外侧边垂下分别连有第二型面6,第二型面6设置为平面且垂直于所测外螺纹接头101的水平轴线,第二型面6粗糙度ra为0.8μm或小于0.8μm。

55.第二型面6和导向面3的角度与所测外螺纹接头101的螺纹导向面螺纹升角相同,这样可以保证在测量时,当导向面3与螺纹导向面贴合时,第二型面6垂直于所测外螺纹接头101的水平轴线。

56.顶部型面1与承载面2和导向面3之间的连接处设置为圆角r2、r3,圆角r2、r3为0.1mm至2mm,且大于接头对应位置的圆角。外螺纹量规102的圆角r2大于所测外螺纹接头101对应位置的圆角r2’,外螺纹量规102的圆角r3大于所测外螺纹接头101对应位置的圆角r3’,以免在测量时因所测外螺纹接头101对应位置的圆角r2’、r3’位置有细小异物导致干涉。

57.承载面2和导向面3与第一型面4、5之间的连接处设置为圆角r1、r4,圆角r1、r4为0.1mm至2mm,且大于接头对应位置的圆角。

58.请结合图9至图14所示,测量内螺纹接头201所用的内螺纹量规202形似一个单独的外螺纹齿,但是内螺纹量规202的齿高h2需大于内螺纹接头201的齿高。

59.内螺纹量规202的顶部型面7设置为曲面,曲率半径r7比被测的内螺纹接头202在该位置的曲率半径小0mm至10mm,优选为越接近该位置的曲率半径越好,顶部型面7的曲率半径小于或等于所测量的内螺纹接头201在该位置的曲率,测量时可相互匹配,以免导致干涉,导致测量误差,顶部型面7的粗糙度ra为0.8μm或小于0.8μm。

60.顶部型面7长度向(即为内螺纹量规202齿宽长度mbox-tn)的两端部垂下分别连有承载面8和导向面9,与内螺纹量规202的垂线之间分别形成夹角α2和夹角β2,夹角α2和夹角β2均为负角度,夹角α2和夹角β2的角度值与所测内螺纹接头201的承载面和导向面相同。

61.内螺纹量规202齿宽长度mbox-tn加工成具有很高精度的设计值,加工公差精度达到-0.05mm至 0.05mm之间。

62.承载面8和导向面9均设置为平面,承载面8和导向面9夹角优选为0

°

,或者与所测内螺纹接头201的承载面和导向面夹角相同,承载面8和导向面9粗糙度ra为0.8μm或小于

0.8μm。

63.承载面8和导向面9的底边均连有水平向的第一型面10、11,第一型面10、11均设置为曲面或平面。若为曲面,该曲率半径r8需大于或等于曲率半径r7,优选为r7-h2,公差范围-5mm至 5mm。

64.第一型面10、11的外侧边垂下分别连有第二型面12,第二型面12设置为平面且垂直于所测内螺纹接头201的水平轴线,第二型面12粗糙度ra为0.8μm或小于0.8μm。

65.第二型面12和导向面9的角度与所测内螺纹接头201的螺纹导向面螺纹升角相同,这样可以保证在测量时,当导向面9与螺纹导向面贴合时,第二型面12垂直于所测内螺纹接头201的水平轴线。

66.顶部型面7与承载面8和导向面9之间的连接处设置为圆角r9、r10,圆角r9、r10为0.1mm至2mm,且大于接头对应位置的圆角。内螺纹量规202的圆角r9大于所测内螺纹接头201对应位置的圆角r9’,内螺纹量规202的圆角r10大于所测内螺纹接头201对应位置的圆角r10’,以免在测量时因所测内螺纹接头201对应位置的圆角r9’、r10’位置有细小异物导致干涉。

67.承载面8和导向面9与第一型面10、11之间的连接处设置为圆角r11、r12,圆角r11、r12为0.1mm至2mm,且大于接头对应位置的圆角。

68.请结合图3至图8所示,实际测量外螺纹接头101时,将外螺纹量规102置于外螺纹接头101端部,外螺纹量规102贴着外螺纹接头101的螺纹齿槽圆周旋转移动远离端部,由于齿槽越来越小,外螺纹量规102将与外螺纹接头101的螺纹相互契合无法移动,由于外螺纹量规102齿宽mpin-tn加工成设计值,因此可以判断外螺纹接头101契合的位置齿宽即为外螺纹量规102齿宽。确定了该位置后,将该位置做一个标记,再通过深度尺、千分尺或中径规测量该位置的空间位置,即该位置离外螺纹接头101端部的轴向距离pin-deep和直径d1。测量时,使导向面3与螺纹导向面贴合,这样第二型面6就能垂直于所测外螺纹接头101的水平轴线,从而轴向距离pin-deep更为准确。为了测量方便,测量直径d1时可以选择契合位置前一牙的齿底。

69.外螺纹量规102齿宽长度mpin-tn与深度卡尺测量轴向距离pin-deep会满足函数关系值,在齿宽长度mpin-tn尺寸有细小差异的情况下,可以通过磨削第二型面6以使轴向距离pin-deep值仍然达到设计要求。如果所测量的轴向距离pin-deep值在设计公差范围内,则外螺纹接头101的螺纹齿宽加工满足设计要求;如果所测量的轴向距离pin-deep值不在设计公差范围内,则外螺纹接头101的螺纹齿宽加工不满足设计要求。

70.设计外螺纹接头101测量位置齿宽为mpin-tn,由于外螺纹量规102难以完全加工成该尺寸,或者塞柱在使用一段时间后尺寸会有一定程度磨损,需要重新检定尺寸,设外螺纹量规102尺寸为mpin-tn’,则用此塞柱测量外螺纹接头101,则有:

[0071][0072]

请结合图9至图14所示,实际测量内螺纹接头201时,将内螺纹量规202置于内螺纹接头201端部,内螺纹量规202贴着内螺纹接头201的螺纹齿槽圆周旋转移动远离端部,由于齿槽越来越小,内螺纹量规202将与内螺纹接头201的螺纹相互契合无法移动,由于内螺纹量规202齿宽mbox-tn加工成设计值,因此可以判断内螺纹接头201契合的位置齿宽即为内

螺纹量规202齿宽。确定了该位置后,将该位置做一个标记,再通过深度尺、千分尺或中径规测量该位置的空间位置,即该位置离内螺纹接头201端部的轴向距离box-deep和直径d2。测量时,使导向面9与螺纹导向面贴合,这样第二型面12就能垂直于所测内螺纹接头201的水平轴线,从而轴向距离box-deep更为准确。为了测量方便,测量直径d2时可以选择契合位置前一牙的齿底。

[0073]

内螺纹量规202齿宽长度mbox-tn与深度卡尺测量轴向距离box-deep会满足函数关系值,在齿宽长度mbox-tn尺寸有细小差异的情况下,可以通过磨削第二型面12以使轴向距离box-deep值仍然达到设计要求。如果所测量的轴向距离box-deep值在设计公差范围内,则内螺纹接头201的螺纹齿宽加工满足设计要求;如果所测量的轴向距离box-deep值不在设计公差范围内,则内螺纹接头201的螺纹齿宽加工不满足设计要求。

[0074]

设计内螺纹接头201测量位置齿宽为mbox-tn,由于内螺纹量规202难以完全加工成该尺寸,或者塞柱在使用一段时间后尺寸会有一定程度磨损,需要重新检定尺寸,设内螺纹量规202尺寸为mbox-tn’,则用此塞柱测量内螺纹接头201,则有:

[0075][0076]

如对于88.9毫米外径,壁厚6.45毫米的钢管,其端部加工有燕尾型的楔形螺纹,将外螺纹量规102置于外螺纹接头101端部较宽的齿槽内,沿着螺纹螺旋方向,将外螺纹量规102向远离端部移动,直到外螺纹量规102嵌入内螺纹,无法再移动。此处螺纹齿槽宽度等于量规宽度;然后,采用一把深度尺测量外螺纹量规102端部距离接头端部直线距离;若该直线距离在图纸所标示的范围内,则可认为外螺纹接头101螺纹轴向尺寸的加工满足设计要求。

[0077]

本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。