1.本发明属于风机叶轮技术领域,特别涉及一种高速离心风机三元叶轮的加工方法。

背景技术:

2.三元流设计技术是根据“三元流动理论”将叶轮内部的三元立体空间无限地分割,通过对叶轮流道内各工作点的分析,建立起完整、真实的叶轮内流体流动的数学模型,进行网格划分和流场计算。运用三元流设计方法优化叶片的进出安放角、叶片数、扭曲叶片各截面形状等要素,其结构可适应流体的真实流态,从而避免叶片工作面的流动分离,减少流动损失,并能控制内部全部流体质点的速度分布,获得水泵内部的最佳流动状态,保证流体输送的效率达到最佳。

3.三元叶轮由于具有独特的扭曲叶片结构,往往需要特别的加工手段或加工装置才能制造。如申请号为200910220625.8的一种三元闭式叶轮的加工方法中公开,在五轴联动数控加工中心上,将半精车完的锻件装卡后经钻孔、粗加工、半精加工、清根和精加工进行闭式通道的整体铣制,整体铣制出叶片及叶片通道,该加工方法需要依托成本昂贵的五轴联动数控加工中心才能完成。

4.申请号为201510800472.x的一种三元流叶轮的加工方法中公开,先将轮盖由原来的整体锻件改为板材通过模具成型后再与进口圈拼焊,再将轮盖与预先制作好的叶片拼接成型,最后将轮盘与轮盖焊接成型,经热处理后精车加工。本发明中叶轮、叶片分开制作并通过拼焊焊接在一起,该方法属于分步成型后再焊接。

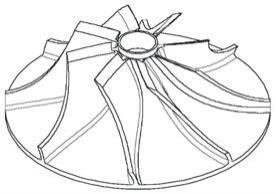

5.如图1所示,为本发明加工的高速离心风机三元叶轮,行业中常用五轴联动数控加工中心进行一体式加工。但是五轴联动数控加工中心存在明显的设备成本昂贵,对于中小企业来引进五轴联动数控加工中心来加工高速离心风机三元叶轮的支出与回报是不对称的;而四轴加工中心由于缺少一旋转轴的灵活度,在加工三元叶轮时会出现碰刀问题导致无法加工成型三元叶轮。本发明欲提供一种高速离心风机三元叶轮的加工方法,采用四轴加工中心来加工成型三元叶轮。

技术实现要素:

6.本发明针对上述现有技术的存在的问题,提供一种高速离心风机三元叶轮的加工方法,本发明旨在于提供一种基于四轴加工中心进行三元叶轮的加工成型方法。

7.本发明通过以下技术手段实现解决上述技术问题的:

8.一种高速离心风机三元叶轮的加工方法,该高速离心风机三元叶轮的加工在四轴加工中心中完成,该加工方法包括如下步骤:

9.步骤一、确定三元叶轮尺寸参数并获取相应的加工坯料;

10.步骤二、用车削中心加工出三元叶轮的外圆曲面和叶轮内孔;

11.步骤三、将加工坯料装夹至四轴加工中心的第四轴转台上,采用10毫米的铣刀垂

直于加工坯料的轴向进给运动,通过四轴联动进行叶轮流道粗加工,每个叶轮流道粗加工留1mm加工余量;

12.步骤四、转换6毫米的球刀垂直于加工坯料的轴向进给运动,通过四轴联动进行叶轮流道精加工,削除步骤三中留下的1mm加工余量,平整粗加工面;

13.步骤三和步骤四中,固定铣刀和球刀的刀轴从叶轮的进气口方向开始向出气口方向移动加工。

14.进一步的,所述球刀包括刀头,所述刀头的轮廓为球面,所述刀头具有三个成正三角分布的刃部,相邻的刃部之间具有排屑槽,所述排屑槽螺旋状延伸至刀头后部,三个刃部位于同一球面上。

15.进一步的,所述刀头后部具有刀杆,所述刀杆具有5.6

°

的锥度。

16.进一步的,所述刀头的直径为6mm,刃长度为85mm,总长度为129mm。

17.进一步的,所述铣刀的规格为直径10mm、三刃钨钢、刃长度85mm、总长度130mm。

18.进一步的,步骤三中铣刀主轴转速为6000转/分钟,刀具加工线速度为200米每分钟,步骤四中球刀的主轴转速为8000转/分钟,刀具加工线速度为120米每分钟。

19.进一步的,所述加工方法加工的三元叶轮的进风口叶片直径为108mm、出风口轮盘直径为200mm,叶轮总厚度为65mm,叶片曲面弧长为50mm,叶片曲面半径r为50mm。

20.本发明的有益效果为:本发明采用四轴加工中心对半开式三元叶轮进行一体式加工,有利于对三元叶轮的低成本开发和加工,特别是本技术针对既定参数的三元叶轮,通过加工方法和加工刀具的设计实现了四轴加工中心加工复杂弯曲叶片的三元叶轮的目标,有利于降低中小企业生产特定型号三元叶轮的成本。

21.说明书附图

22.图1为本发明加工的三元叶轮的立体结构示意图;

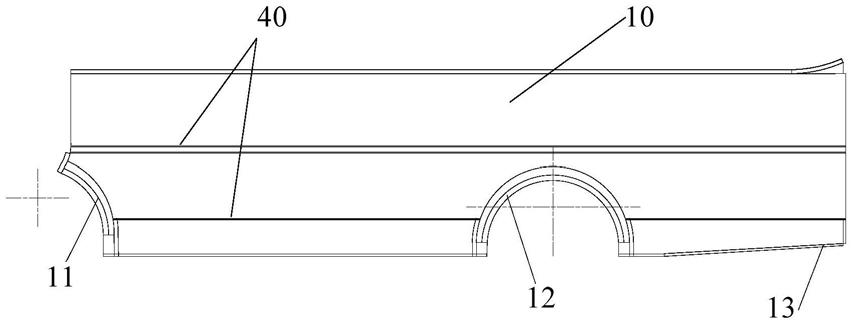

23.图2为本发明加工的三元叶轮的截面结构示意图;

24.图3为本发明加工的三元叶轮的俯视结构示意图;

25.图4为图3中a

‑

a的剖面示意图;

26.图5为本发明加工坯料加工外圆曲面和叶轮内孔的状态示意图;

27.图6为本发明粗加工出第一个叶轮流道后进行第二个叶轮流道的加工的状态示意图;

28.图7为本发明所有叶轮流道粗加工完毕的状态示意图;

29.图8为本发明所有叶轮流道精加工完毕的状态示意图;

30.图9为本发明球刀的立体结构示意图;

31.图10为本发明球刀的正面结构示意图和侧面结构示意图。

具体实施方式

32.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例

34.如图1~4所示,为本实施例中欲加工成型的三元叶轮的结构示意图,该三元叶轮为半开式叶轮,该三元叶轮由轮盘和叶片构成,轮盘和叶片为一体式结构,相邻叶片之间具有叶轮流道,本实施例中叶片数量为八片,且叶片的结构完全相同。叶轮的进风口叶片直径108mm,出风口轮盘直径200mm,叶轮总厚度65mm,叶片曲面弧长50mm,叶片曲面半径r50。

35.该三元叶轮的具体加工方法如下:

36.步骤一:

37.获取加工坯料100,该加工坯料100为圆台状结构,如图2所示,与所加工的三元叶轮的外轮廓形状相吻合;

38.步骤二:

39.如图5所示,将加工坯料100装夹在车削中心上,分别加工出外圆曲面和叶轮内孔,加工出外圆曲面是为了与三元叶轮的叶片弯曲形状匹配,叶轮内孔用于叶轮的后期安装;加工时,先加工出叶轮内孔,然后通过叶轮内孔对加工坯料100进行固定,再进行外圆曲面的加工;

40.步骤三:

41.如图6和7所示,图6为粗加工出第一个叶轮流道后进行第二个叶轮流道的加工的状态示意图,图7为所有叶轮流道粗加工完毕的状态示意图;

42.将加工坯料100转移至四轴加工中心并进行装夹,同样也通过叶轮内孔对加工坯料100进行固定,采用10毫米铣刀对加工坯料100进行粗加工,加工时铣刀主轴转速为6000转/分钟,刀具加工线速度为200米每分钟,铣刀主轴的进刀方向垂直于加工坯料100的轴向。

43.在四轴联动加工过程中,刀具固定在机床主轴刀柄上,随着机床z轴移动产生相对于加工坯料100轴向的进给运动,加工坯料100固定在机床第四轴转台(a轴)上,随着机床第四轴a轴旋转,在控制程序下,通过10毫米铣刀沿z轴的进给运动和加工坯料100绕a轴的转动控制完成一个叶轮流道的粗加工成型。

44.铣刀加工时从叶轮的进气口方向开始向出气口方向加工,铣刀的规格为直径10mm、3刃钨钢、刃长度85mm、总长度130mm,需要注意的是,铣刀进行粗加工的时候留1mm的加工余量。

45.在粗加工完毕一个叶轮流道后,控制加工坯料100绕a轴依次转动固定角度,在每次转动后重复上述步骤三中铣刀的加工步骤,完成后续的七个叶轮流道的加工,相邻的叶轮流道之间为叶片。

46.步骤四:

47.如图8所示,图8为所有叶轮流道精加工完毕的状态示意图。

48.将铣刀换为6毫米球刀,对铣刀的加工面进行精加工,精加工时球刀的主轴转速为8000转/分钟,刀具加工线速度为120米每分钟,球刀主轴的进刀方向垂直于加工坯料100的轴向。

49.在四轴联动加工过程中,球刀固定在机床主轴刀柄上,随着机床z轴移动产生相对于加工坯料100轴向的进给运动,加工坯料100固定在机床第四轴转台(a轴)上,随着机床第四轴a轴旋转,在控制程序下,通过6毫米球刀沿z轴的进给运动和加工坯料100绕a轴的转动控制完成一个叶轮流道的精加工成型。

50.上述的球刀是本发明为解决铣刀铣出叶轮流道后形成的叶轮流道表面平整度问题而设计的刀体结构。

51.图9和10所示,为球刀的结构示意图,其中图9为球刀的立体结构示意图,图10分别为球刀的正面图(a)和侧面图(b)。

52.球刀具有规格特征:直径6mm、3刃钨钢、刃长度85mm、总长度129mm。直径6mm球刀解决了在精加工时叶轮叶片与刀具的碰撞干涉,球刀长度设计解决了在精加工时球刀主轴与叶轮叶片碰撞干涉,球刀锥度设计增强了球刀的刚性,解决了在精加工时刀具与叶轮产生共振,从而获得理想的表面光洁度。

53.上述球刀包括刀头200,刀头200的切割面轮廓为球面,刀头200具有三个成正三角分布的刃部210,相邻的刃部210之间具有排屑槽220,所述排屑槽220螺旋状延伸至刀头200后部,三个刃部210位于同一球面上,刀头200后部具有刀杆230,所述刀杆230具有5.6

°

的锥度。

54.本技术通过设计位于同一球面上的三个刃部210对粗加工面进行精加工,能达到很好的平整性要求。

55.由于传统的三元叶轮的一体加工都是在五轴加工中心完成,是因为五轴加工具有更高的控制自由度,可以通过多个自由度的控制实现叶轮流道切削,避免刀头或刀轴与叶轮叶片碰撞干涉,而采用四轴加工中心由于缺少了一个控制自由度,因而很难避免加工过程中刀头或刀轴与叶轮叶片碰撞干涉的问题,一方面是三元叶轮结构特征的影响,另一方面是刀体设计和加工控制方法的影响。因而铣刀与球刀均有刀头直径规定,不能太大或太小,太大主会在加工过程中刀具和叶轮碰撞干涉,太小容易振刀,光洁度差,更重要是没有加工效率。

56.上述铣刀与球刀具有完全一致的运动轨迹,区别在于粗加工留1mm余量给精加工,本实施例中提供的加工方法完成一个三元叶轮加工的时间不超过3小时。

57.需要说明的是,在本文中,如若存在第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

58.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。