1.本技术涉及油烟净化的技术领域,特别涉及一种油烟净化一体机。

背景技术:

2.油烟机,是厨房中为吸净烹调时所产生的油烟等物质的电器。传统的油烟机其功能主要用于吸排,即将厨房中油烟等物质吸入油烟机中,然后排到外界空气中。

3.而随着环境保护意识的增强,餐饮和食品加工等行业的油烟已经不允许直接排放,餐饮和食品加行业的油烟必须经过净化处理后排放。通过烟管将烟罩、油烟净化器和风机连接起来对油烟进行吸排和净化处理的传统油烟净化处理方式因为成本高、制作安装复杂并且烟道有火灾隐患等原因正被逐渐被集成油烟吸排和净化于一体的油烟净化一体机所取代。为了更好保护环境,通过设置多种高效油烟过滤器实现油烟净化一体机不向外界排气即采用室内循环工作模式自然是对环境的最大保护;市场上将不接外排烟管,采用内循环工作的油烟净化一体机统称为内循环油烟净化一体机。

4.其中,净化功能中为了高效去除油烟气体中的油脂烟尘水汽等悬浮物和气味分子,目前市场上的油烟净化一体机都采用在风机前端的烟道上设置高密度网丝过滤网、离心甩油网盘、静电高压电场模块和活性炭除味网等各种高效油烟过滤器;但这些设置在风机前端烟道中的高效油烟过滤器在净化油烟气体的同时,都会对经过的油烟气体产生阻力,造成一体机吸油烟风压的损耗衰减。尤其是离心甩油网盘、微孔过滤网、网丝过滤网和活性炭除味网等采用拦截和吸附原理过滤油烟气体的高效油烟过滤器,其过滤效率越高,风阻就越大,导致目前高效过滤油烟气体的油烟净化一体机的吸油烟效率普遍低下;并且在使用过程中随着高效油烟过滤器的风阻增加,油烟净化一体机的吸力会逐步衰减变小。

5.虽然可以通过增大风机功率和尺寸等方式来提高吸油烟效率,但实际提高有限,并且会导致油烟净化一体机体积偏大或者工作噪音过大等问题。

技术实现要素:

6.为了在保障过滤效率且噪音低的前提下提高吸油烟效率,本技术提供一种油烟净化一体机。

7.本技术提供的一种油烟净化一体机,采用如下的技术方案:一种油烟净化一体机,包括机箱,在机箱内至少设有一个内腔烟道,每个内腔烟道内均设有高效油烟过滤器和排风机,排风机位于高效油烟过滤器与机箱上的排气口间,机箱的吸气口与高效油烟过滤器间的内腔烟道内或机箱的吸气口处设有增压过滤风机,排风机和增压过滤风机均为离心风机;增压过滤风机的进风口处设有用于向增压过滤风机的进气口喷水的雾化喷头。

8.通过采用上述技术方案,油烟净化装置中的高效油烟过滤器能够起到高效过滤和净化油烟气体的作用,实现室内循环,然后在高效油烟过滤器的前后分别设置选用离心风

机的增压过滤风机和排风机,可以有效克服高效油烟过滤器的大风阻。

9.其中,增压过滤风机和排风机串联结构的设置突破了目前油烟净化一体机设计上离心风机只设置在油烟过滤器后部烟道作为油烟净化一体机吸排油烟唯一动力的设计惯例。

10.本技术通过串联二只性能匹配的离心风机实现串联后的一体机风量和风压都显著大于二只离心风机并联或单独工作时的风量和风压,噪音也更低。

11.在本技术中通过在吸气口处设置增压过滤风机提高吸风口的吸力。更主要的是采用离心风机设置,能起到提高高效油烟过滤器前内腔烟道中的风压,相当于提供一个穿过高效油烟过滤器的推力,而排风机在另一侧提供拉力,使烟气反而更容易穿过高效油烟过滤器,从而具有减缓甚至解决风压损耗衰减的效果。

12.而雾化喷头喷淋水雾或水滴,使空气中和增压过滤风机叶片上的水雾或水滴与油烟气体接触,可以降低油烟气体的温度,加速油脂悬浮物的凝结,还可以吸收油烟气体中部分易溶于水的气味分子等起到净化效果。并且,高速转动的叶片带动油烟气体发生高速旋转,使油烟气体中的油脂烟尘水汽等悬浮物在离心力的作用下被甩到风机的内壁上,从而实现对油烟气体的过滤,使得增压过滤风机还具备过滤效果,以此来提高油烟净化一体机的过滤效果。

13.此外,由于风机功率并不需要提高,因此,噪音能够在可控范围内。

14.可选的:雾化喷头的喷嘴朝向增压过滤风机内倾斜设置、且喷嘴朝向呈偏离增压过滤风机轴心线设置。

15.通过采用上述技术方案,倾斜设置使水雾能够更好的喷至风机的叶片上,并且,还能对叶片形成一定的冲击,起到清洗叶片的效果,使叶片上油脂悬浮物更容易离心甩出。而偏离轴心线设置可以使得水雾更好的喷至风机的叶片上。

16.可选的:机箱上设有能够根据水位自动补水的水箱、以及与水箱连接的增压泵,增压泵的出水口通过水管与雾化喷头连接;或,机箱上设有与自来水管连接的增压泵,增压泵的出水口通过水管与雾化喷头连接。

17.通过采用上述技术方案,实现雾化喷头持续不断的喷水,且能够具备一定的水压对叶片进行清洗。

18.可选的:增压过滤风机的进气口所在侧设有用于控制增压泵启动的温度传感器。

19.通过采用上述技术方案,可以控制雾化喷头的启动温度,因为在低油烟时通常油烟气体在进入油烟机时的温度也会较低,此时不使用雾化喷头的过滤效果已经足够,避免造成不必要的能耗和水资源浪费。

20.可选的:增压过滤风机与高效油烟过滤器间的一段内腔烟道包括有增压烟道,增压烟道呈130

°

~180

°

转弯设置。

21.通过采用上述技术方案,通过增压烟道的设置,使油烟气体在通过转弯的增压烟道时,油烟气体中的部分悬浮物会在离心力作用下甩在增压烟道内壁上,具有过滤油烟气体的效果。

22.可选的:增压烟道的转角侧壁上设有冲击过滤网板。

23.通过采用上述技术方案,当油烟气体流向冲击过滤网板时,因为气流方向发生反

转改变,油烟气体中的悬浮物在离心力的作用下会集结在冲击过滤网板上。加之部分气流会经过网板,相当于多了一次网板过滤,进一步提高过滤效果。此外,冲击过滤网板还可以缓冲气流对反转烟道内壁的冲击,降低气流噪音。

24.可选的:冲击过滤网板正对增压烟道前的烟道设置,冲击过滤网板的面积大于反转烟道前的烟道的截面面积。

25.通过采用上述技术方案,正对以及面积大小设置能够起到最佳的过滤和降噪效果,其原因在于反转烟道前的烟道内的气流进入反转烟道时,冲击点主要在反转烟道正对进入气流的位置,而较大的面积能够更充分的对气流进行过滤,提高过滤效果。

26.可选的:排风机由输出恒功率电机驱动,增压过滤风机由恒速电机驱动。

27.通过采用上述技术方案,油烟机中风机常规使用恒速电机驱动,而本技术中将排风机设置成恒功率,可以使排风机转速根据阻力大小进行自动调节,确保在使用过程中当高效油烟过滤器随着过滤时间增加、阻力逐步增大时,恒功率电机驱动能够随着高效油烟过滤器阻力增大自动增加转速,保持排风机的排放量相对稳定。而增压过滤风机则采用恒速电机驱动,这样二者配合可以确保一体机在使用过程中吸排油烟气体的能力稳定在最佳状态。

28.可选的:在增压过滤风机的底部设有排污孔,增压过滤风机下方设置有接水盘,接水盘安装于机箱、并与机箱上的油槽连通。

29.通过采用上述技术方案,离心风机结构使得其内离心过滤出的水和油污不易被排出,因此设置排污孔来实现排污,并通过接水盘将污水导入油槽中。

30.可选的:高效油烟过滤器沿气流方向依次包括至少一个多层丝网过滤网板、至少一个高压电场模块、以及至少一个活性炭网板。

31.通过采用上述技术方案,多层丝网过滤网板通过阻隔来进行粗过滤;高压电场模块对空气进行电离,电离出的电荷让油烟气体里的油脂、烟尘等污染悬浮物荷电,荷电的污染悬浮物在电场作用下向对应的积油电极方向运动并集结在高压电场模块的积油电极栅表面上;活性炭网板内填充的活性炭对油烟气体进行吸附和除味后即可完成净化。

32.综上所述,本技术具有以下有益效果:1、提高油烟净化一体机吸风口吸力,并减缓甚至解决内腔烟道因高效油烟过滤器导致的风压损耗衰减问题;2、喷头与增压过滤风机结合以及增压烟道和冲击过滤网板的结合下,能够有效提高过滤效果;3、无需增大风机尺寸和功率,有效保证油烟净化一体机在使用过程中吸排油烟气体能力稳定在最佳状态,且在冲击过滤网板的作用下,能够达到低噪音运行效果。

附图说明

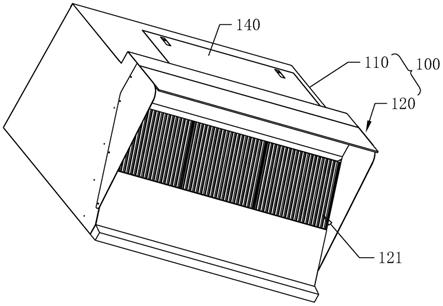

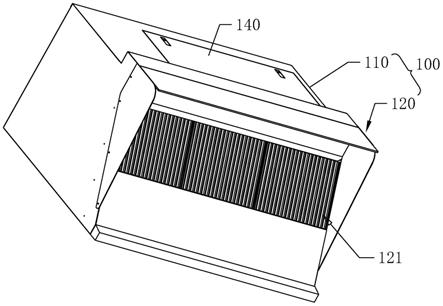

33.图1是实施例一的结构示意图一,示出了底部的结构;图2是实施例一的结构示意图二,示出了正面和顶部的结构;图3是实施例一的结构示意图三,主要示出了集烟罩的结构;图4是实施例一的剖视结构图一,示出了高效油烟过滤器和排风机的结构;图5是实施例一的剖视结构图二,示出了增压烟道和冲击过滤网板的结构;

图6是实施例一中增压过滤风机的结构示意图;图7是实施例一中增压过滤风机的正视图;图8是实施例一中增压过滤风机的侧视图;图9是实施例一的剖视结构图三,示出了接水盘和油槽的结构;图10是实施例二中增压过滤风机的结构示意图。

34.图中,100、机箱;110、风机箱;111、排气口;120、集烟罩;121、吸气口;122、主板;123、挡烟板;124、前置油脂过滤网板;125、接水盘;130、内腔烟道;131、增压烟道;140、油槽;150、隔板;200、增压过滤风机;210、排污口;220、安全防护网;300、高效油烟过滤器;310、多层丝网过滤网板;320、高压电场模块;330、活性炭网板;400、排风机;500、离心甩油网盘;600、雾化喷头;700、温度传感器;710、安装板;800、水箱;900、冲击过滤网板。

具体实施方式

35.以下结合附图对本技术作进一步详细说明。

36.在本技术的描述中,需要理解的是,术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

37.实施例1:一种油烟净化一体机,如图1和图2所示,包括机箱100,机箱100包括上部的风机箱110和设于风机箱110下部的集烟罩120,风机箱110的顶部设有排气口111,集烟罩120上设有吸气口121。

38.参照图3,集烟罩120包括主板122和三个挡烟板123,主板122一端与风机箱110背面底部连接,另一端向上倾斜与风机箱110正面的底部连接。与风机箱110正面连接的一端部分呈水平设置,用于安装照明灯等。

39.吸气口121设于主板122上、且吸气口121处可拆卸安装有前置油脂过滤网板124,置油脂过滤网板由多层金属网叠加形成,其可以通过螺栓、卡扣等方式进行安装。

40.其中,本实施例中结构以安装于墙面的一体机为例,如果是吊挂式的一体机,其上的主板122呈v形的结构设置,且在两个倾斜面上均设置吸气口121,吊挂式一体机结构在本实施例中不做具体说明。

41.三个挡烟板123分别设置在主板122的两侧和上端,通过三个挡烟板123与主板122围绕出一个从下往上凹陷的集烟腔室结构。

42.其中,集烟罩120位于机箱100正面的挡烟板123与主板122间铰接设置,使该挡烟板123可向内翻折,并且正面的挡烟板123采用透明材质制成。

43.如图4和图5所示,吸气口121和排气口111至少连通形成有一个内腔烟道130,在内腔烟道130中沿气流方向依次设置有增压过滤风机200、冲击过滤网板900、高效油烟过滤器300和排风机400。

44.增压过滤风机200沿水平方向安装于风机箱110上,其进风口朝下设置,且位于主板122上方,增压过滤风机200为离心风机。

45.如图6和图7所示,在增压过滤风机200的进风口处设有雾化喷头600。

46.雾化喷头600数量可以为一个或多个,多个时可以绕增压过滤风机200的轴心线等

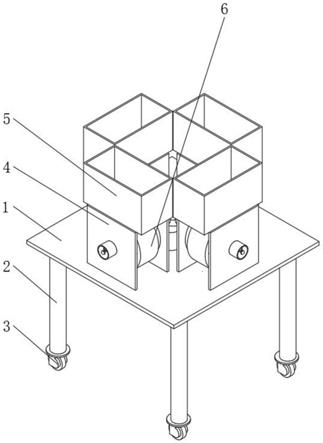

间距分布,本实施例中以一个为例。

47.雾化喷头600固定安装在增压过滤风机200外侧壁上,且雾化喷头600的喷嘴与增压过滤风机200中心间距离小于进风口的半径,使喷嘴位于进风口中可以向进风口喷水。

48.参照图7和图8,雾化喷头600的喷嘴朝向增压过滤风机200内倾斜设置,且喷嘴的朝向呈偏离增压过滤风机200轴心线设置。

49.其中,雾化喷头600通过管道与增压泵连接,增压泵安装于风机箱110内,在图中未示出。增压泵通过管道连接水箱800或自来水管,增压泵启动时雾化喷头600开始喷水。如图2所示,本实施例中在风机箱110上设有水箱800,水箱800内设有高水位和低水位检测,通过与电磁阀结合来实现自动补水。

50.参照图7,增压过滤风机200的外壳上设置有排污口210,排污孔与增压过滤风机200的侧壁间呈相交或间隙设置,本实施例中呈间隙设置。

51.另外,本实施例中排污口210设置为一个,但不局限与此,可以设置多个,但大小和数量不能对增压过滤风机200的增压效果产生大的影响。

52.参照图6和图7,增压过滤风机200的进风口处设有安全防护网220,安全防护网220的尺寸大于增压过滤风机200的进风口,安全防护网220通过螺栓、焊接等方式连接增压过滤风机200外壳上,本实施例中通过螺栓进行连接。

53.安全防护网220采用间隔较大的格栅结构即可,也可以为交叉形网格,能够起到阻隔人手等伸入进风口即可。

54.如图9所示,主板122除吸气口121部分外位于增压过滤风机200下方的倾斜部分形成一接水盘125,接水盘125底部安装有油槽140,接水盘125的底板贯穿设置有多个与油槽140连通的通孔。

55.参照图4,高效油烟过滤器300沿气流方向依次包括至少一个多层丝网过滤网板310、至少一个高压电场模块320、以及至少一个活性炭网板330,本实施例中多层丝网过滤网板310设置一个,高压电场模块320设置两个,活性炭网板330设置一个。

56.多层丝网过滤网板310、高压电场模块320和活性炭网板330可以通过滑移插接安装于风机箱110上,也可以通过螺栓方式进行固定连接,本实施例中采用滑移插接设置。

57.参照图4和5,增压过滤风机200与高效油烟过滤器300间的一段内腔烟道130包括有增压烟道131,增压烟道131呈130

°

~180

°

转弯设置。

58.本实施例中增压烟道131以180

°

的转弯为例,此为优选设计,但不局限于此,增压烟道131的转弯角度可以基于具体的油烟机结构进行设计,可以是135

°

、140

°

、145

°

、150

°

、155

°

、160

°

、165

°

、175

°

等。

59.增压烟道131前、后的烟道分别为前增压烟道131和后增压烟道131,前增压烟道131和后增压烟道131间呈一上一下设置、并由一隔板150分隔。其中,后增压烟道131位于前增压烟道131的上方,增压过滤风机200的出风口与前增压烟道131连通,高效油烟过滤器300设于后增压烟道131中。

60.在增压烟道131的转角侧壁上安装有冲击过滤网板900,安装方式可以为螺栓连接、焊接、滑移插接等方式,优选滑移插接方式,可以便于取出清理。

61.冲击过滤网板900正对增压过滤风机200的出风口设置,冲击过滤网板900的面积大于前增压烟道131的截面面积,可以是本实施例中小于增压烟道131的侧壁面积,也可以

与增压烟道131的侧壁面积相同设置。

62.本实施例中设置一方面是为了节约材料,另一方面是可以直接采用多层丝网过滤网板310作为冲击过滤网板900使用,生产成本低。

63.冲击过滤网板900的厚度为2cm~15cm,具体厚度根据增压烟道131尺寸的大小而定。

64.其中,上述的转角侧壁是指与前增压烟道131进气相对的侧壁,即供气流冲击实现换向的侧壁;上述的增压烟道131尺寸是指隔板150端部与增压烟道131侧壁间距离。

65.并且,参照图1和图2,在风机箱110的正面设置有维护维修门板,便于后期拆卸维修以及对高效油烟过滤器300进行清理。

66.参照图4,排风机400为离心风机,其沿竖直方向安装于风机箱110上,其上的出气口正对排气口111设置。

67.此外,排风机400采用由输出恒功率电机驱动,增压过滤风机200采用由恒速电机驱动。

68.工作原理:油烟气体上升从吸气口121进入内腔烟道130中,在经过吸气口121时前置油脂过滤网板124可以进行首次过滤。

69.首次过滤的油烟气体再从增压过滤风机200进风口吸入,在吸入过程中,雾化喷头600喷水,油烟气体中易溶于水的气味分子被水滴吸附,而油脂悬浮物在水滴降温作用下快速凝结,最终会粘附在增压过滤风机200的叶片上,在增压过滤风机200高速转动所产生的离心力作用下被甩到风机的内侧壁上。

70.增压过滤风机200中的油脂悬浮物和水通过排污口210流下,进入接水盘125中,最后通过通孔流入油槽140中。

71.而油烟气体从增压过滤风机200出风口送出后,进入增压烟道131中,油烟气体在增压烟道131的导向下发生180

°

转向,并在该过程中发生离心过滤,并且经过冲击过滤板进行进一步的过滤和降噪。

72.转向后油烟气体送至高效油烟过滤器300,经过多层丝网过滤网板310完成粗过滤,然后在高压电场模块320中进行电离,电离出的电荷让油烟气体里的油脂、烟尘等污染悬浮物荷电,荷电的污染悬浮物在电场作用下向对应的积油电极方向运动并集结在高压电场模块320的积油电极栅表面上,之后经过活性炭网板330吸附除味后,通过排风机400从排气口111排出。

73.实施例2:如图10所示,与实施例1的不同之处在于,增压过滤风机200的外壳上通过螺栓、焊接等方式固定设置有一安装板710,安装板710与增压过滤风机200外壳垂直设置,安装板710上安装有温度传感器700。

74.温度传感器700用于检测进入增压过滤风机200进气口中油烟气体的温度,并发送相应的检测信号,当检测温度小于或等于预设温度时,增压泵不启动雾化喷头600不喷水;当检测温度大于预设的温度时,检测信号触发增压泵启动,雾化喷头600开始喷水。其中,也可以设置成检测温度小于预设温度时,增压泵不启动,大于或等于预设温度时启动。

75.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。