1.本实用新型属于动力电池零配件领域,尤其是涉及一种动力电池信号采集系统总成。

背景技术:

2.软包动力电池的极耳伸出方向为两侧,所以fpc在进行布置时,需要在两侧进行折弯后布置到电池的汇流排上,再进行采样焊接和极耳焊接。这个直接组装到电池上的过程比较困难,降低了整个生产线的节拍,从而增加了成本。软包电池的采样fpc横跨模组两端,直接布置的fpc无缓冲结构设计,容易损坏。

技术实现要素:

3.有鉴于此,本实用新型旨在提出一种动力电池信号采集系统总成,以解决现有fpc直接组装到无缓冲结构,容易损坏的问题。

4.为达到上述目的,本实用新型的技术方案是这样实现的:

5.一种动力电池信号采集系统总成,包括fpc、汇流排和绝缘端板,fpc的两端分别安装一个绝缘端板,每个绝缘端板外侧设有一个汇流排,fpc的主干路中部设有可拉伸的伸缩结构,伸缩结构两侧设有连接部,fpc主干路的两端均设有限位结构。

6.进一步的,所述限位结构为限位孔。

7.进一步的,所述fpc与汇流排焊接。

8.进一步的,所述连接部为热熔柱和双面胶。

9.进一步的,所述伸缩结构为s型结构,s型结构的转弯处分别设有一个fr4补强板和一个圆孔。

10.进一步的,所述fpc、汇流排、绝缘端板的外侧均设有pi覆盖膜。

11.相对于现有技术,本实用新型所述的动力电池信号采集系统总成具有以下优势:

12.(1)本实用新型所述的动力电池信号采集系统总成,在fpc采样上设计s型伸缩结构,使fpc具备可拉伸的特性,具备了拉伸特性的fpc可以增大其抗冲击能力。

13.(2)本实用新型所述的动力电池信号采集系统总成,使用本方案的结构,在生产工序中,将采样与汇流排的焊接有线上工序转移到了线下工序,提高了生产效率,降低了不良成本;将fpc焊接的工序改为线下焊接,软包模组组装线上直接使用焊接好的成品fpc组件,缩短了该工序的生产节拍,进一步释放了生产产能,提高了工作效率。

附图说明

14.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

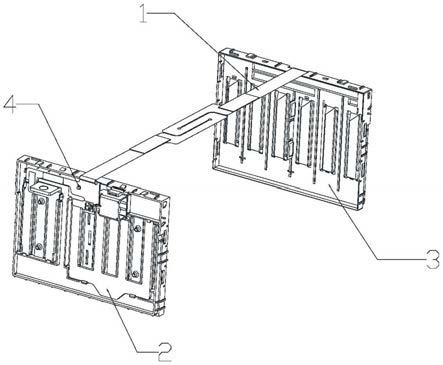

15.图1为本实用新型实施例所述的动力电池信号采集系统总成的示意图;

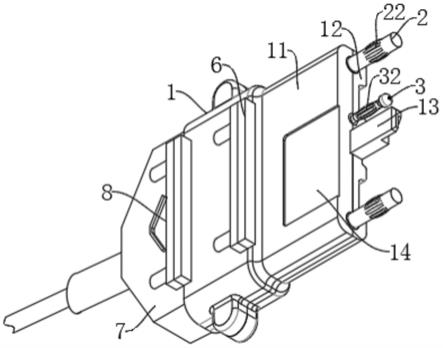

16.图2为本实用新型实施例所述的fpc的结构示意图;

17.图3为本实用新型实施例所述的伸缩结构的示意图;

18.图4为本实用新型实施例所述的动力电池信号采集系统总成装配后的示意图。

19.附图标记说明:

[0020]1‑

fpc;11

‑

伸缩结构;111

‑

fr4补强板;112

‑

圆孔;12

‑

限位结构;2

‑

汇流排;3

‑

绝缘端板;4

‑

热熔柱;5

‑

双面胶;6

‑

动力电池模组。

具体实施方式

[0021]

需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

[0022]

在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0023]

在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

[0024]

下面将参考附图并结合实施例来详细说明本实用新型。

[0025]

名词解释:

[0026]

fpc:柔性电路板(flexible printed circuit简称fpc)是以聚酰亚胺或聚酯薄膜为基材制成的一种具有高度可靠性,绝佳的可挠性印刷电路板。

[0027]

fpc回路采用单面板基材,其回路铜箔厚度为35μm;元器件使用表贴器件,采用回流焊的焊接方式进行回路焊接;整体柔性板上下均增加覆盖膜进行整体防护,以增加fpc在电池模组中的强度,增强fpc的耐压绝缘性能。

[0028]

一种动力电池信号采集系统总成,如图1至图4所示,包括fpc1、汇流排2、绝缘端板3、热熔柱4、双面胶5和动力电池模组6,fpc1的两端分别安装一个绝缘端板3,每个绝缘端板3外侧设有一个汇流排2,fpc1的主干路中部设有可拉伸的伸缩结构11,伸缩结构11两侧设有连接部,fpc1主干路的两端设有限位结构12。

[0029]

限位结构12为限位孔,用于穿过热熔柱4。

[0030]

将汇流排2、fpc1以及绝缘端板3在线下组装成为一个采集总成,通过绝缘端板3上的各个卡扣及限位结构,将fpc1及汇流排2组装到位,再将两个热熔柱4进行热熔,保证fpc1在总成上不会在x/y/z三个方向上窜动。

[0031]

使用激光焊接设备,把fpc1的采样片与汇流排2焊接在一起,成为采集系统总成。

[0032]

这种线下的组装及焊接方式,既加快了生产节拍,又降低了不良成本。

[0033]

优选的,连接部为热熔柱4和双面胶5。

[0034]

伸缩结构11为s型结构,s型结构的转弯处分别设有一个fr4补强板111和一个圆孔112,fr4补强板111的厚度为0.15mm,以增大此处fpc1抗剪切力的能力。通过这两个结构设计,增强整个s型结构的强度。

[0035]

fpc1主干回路采用复原的s型伸缩结构11,使fpc1具备可拉伸的特性,fpc1能够拉伸长度达到50mm。并且拉伸后还可以恢复原状态,所以在原始状态下具备了拉伸特性的fpc1的抗冲击能力也得到了增强。

[0036]

这种紧凑的s型结构设计,最大程度减小了fpc1在动力电池模组内部所占面积,并使得fpc1在单个部件状态下容易转运,不会钩挂到其他物体上。

[0037]

fpc1、汇流排2、绝缘端板3的外侧均设有pi覆盖膜。

[0038]

一种动力电池信号采集系统总成的组装过程为:

[0039]

将动力电池信号采集系统总成整体与动力电池模组6的电芯部分进行组装,直接将s型伸缩结构11进行拉伸,动力电池信号采集系统总成能够最多拉长50mm,再将两侧的绝缘端板3扣合到动力电池模组6上,此时的s型伸缩结构11便恢复为原状。最后通过fpc1后面背的双面胶5,将s型伸缩结构11贴合并固定到动力电池模组6上端。到此,采集系统总成的安装完成。

[0040]

使用本方案的结构,在生产工序中,将采样与汇流排2的焊接有线上工序转移到了线下工序,提高了生产效率,降低了不良成本;直接将本方案的动力电池信号采集系统总成与动力电池模组6进行组装,缩短了该工序的生产节拍,进一步释放了生产产能,提高了工作效率。

[0041]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。