1.本实用新型涉及无机硅化物生产技术领域,尤其涉及一种硅酸钠生产用制浆装置。

背景技术:

2.液体硅酸钠可采用氢氧化钠溶液和粉状石英砂加温加压反应生产,生产出的硅酸钠经过滤除杂后可制备纯净度高的硅酸钠,此种方法生产的硅酸钠杂质少,稳定性高。目前生产时先将烧碱溶液加入滚筒式反应釜中,再加入石英砂,然后封加料口,通入蒸汽加热反应。由于硅酸钠生产为减少磨损采用滚筒式反应釜,其内不设置搅拌,靠自身转动搅拌,加入石英砂后常出现因偏重而无法启动、物料不能充分混合,此外直接通入蒸汽,蒸汽带入水分,后续蒸发物料时会增加对蒸汽的消耗,此种方法效率低,加料时间长。因此针对上述问题,有必要开发一种硅酸钠生产用制浆装置。

技术实现要素:

3.本实用新型所要解决的技术问题是:针对现有技术的不足,提供一种硅酸钠生产用制浆装置,利用该装置可以将物料先制浆,节省了加料时间,降低了对蒸汽的消耗。

4.为解决上述技术问题,本实用新型的技术方案是:

5.一种硅酸钠生产用制浆装置,包括本体,所述本体包括一体结构的直桶部和锥形部,所述本体的顶部一侧设有石英砂进口,所述本体的顶部另一侧设有碱液进口,所述本体的底部设有出料口,所述本体的内部设有搅拌部件,所述搅拌部件通过电机驱动,所述搅拌部件的周围设有加热部件,所述石英砂进口处倾斜设有筛分部件,所述筛分部件的下方设有粗料回收器。

6.作为一种改进的技术方案,所述搅拌部件包括搅拌轴以及设置在搅拌轴上的第一搅拌部件和第二搅拌部件,所述第一搅拌部件为对称设置在搅拌轴中部两侧的搅拌桨,所述搅拌桨的形状为长方形;所述第二搅拌部件为设置在所述搅拌轴底部的螺旋桨叶。

7.作为一种改进的技术方案,所述加热部件为设置在所述搅拌部件周围的加热盘管,所述加热盘管的进气口和出气口分别位于所述本体的外部。

8.作为一种改进的技术方案,所述筛分部件为倾斜设置在所述石英砂进口处的筛网。

9.作为一种改进的技术方案,所述粗料回收器包括粗料回收管以及与所述粗料回收管相连通的回收罐。

10.作为一种改进的技术方案,所述粗料回收管的上端设有进料部,所述进料部的顶面呈方形,所述进料部的底面为圆形。

11.作为一种改进的技术方案,所述本体的出料口的一侧设有蒸汽吹扫管。

12.作为一种改进的技术方案,所述本体的外壁设有4个支撑座。

13.采用了上述技术方案后,本实用新型的有益效果是:

14.由于硅酸钠生产用制浆装置,包括本体,本体包括一体结构的直桶部和锥形部,本体的顶部一侧设有石英砂进口,本体的顶部另一侧设有碱液进口,本体的底部设有出料口,本体的内部设有搅拌部件,搅拌部件通过电机驱动,搅拌部件的周围设有加热部件,石英砂进口处倾斜设有筛分部件,筛分部件的下方设有粗料回收器。实际生产时先将物料石英砂从石英砂进口经过筛分部件筛分,大块石英砂进入粗料回收器中避免对设备的损坏,小颗粒石英砂进入本体内部,再将碱液从碱液进口加入本体内部,启动电机运行后搅拌部件对物料进行搅拌混合,加热部件内部的蒸汽对物料进行加热,石英砂和碱液经过一段时间的搅拌混合以及加热后形成浆料,最后从出料口排出后进入反应釜进行反应。利用上述结构的制浆装置,利用加热部件对物料进行预热,利用搅拌部件对物料进行充分搅拌混合,再将制成的浆料输送至反应釜内部进行反应,采用上述制浆装置可以预先将石英砂和碱液进行搅拌混合和加热,提前制成浆料,节省加料时间2小时;节约人工,提高安全系数,不再需要开管反应釜上的加料口,减少人员劳动强度;并且觉少了密封垫泄漏危险;该装置设计合理,操作方便,大大降低了蒸汽直接输送至滚筒式反应釜内部带入水分而增加后续蒸发物料时对蒸汽的消耗,同时还有效解决了采用滚筒式反应釜存在的加料时间长,设备无法启动以及物料混合不均匀的问题。

15.由于搅拌部件包括搅拌轴以及设置在搅拌轴上的第一搅拌部件和第二搅拌部件,第一搅拌部件为对称设置在搅拌轴中部两侧的搅拌桨,搅拌桨的形状为长方形;第二搅拌部件为设置在搅拌轴底部的螺旋桨叶。石英砂以及碱液进入本体内部后,电机带动搅拌轴以及搅拌桨和螺旋桨叶转动,对本体内部的物料进行搅拌混合。第一搅拌部件和第二搅拌部件采用上述结构设计,增加了对物料的搅拌范围,促进物料充分接触混合,便于浆料的形成。

16.由于加热部件为设置在搅拌部件周围的加热盘管,加热盘管的进气口和出气口分别位于本体的外部。加热蒸汽沿着进气口进入加热盘管内部,对本体内部的物料进行加热。采用上述结构加热部件,实现了对本体内部物料的加热。

17.由于筛分部件为倾斜设置在石英砂进口处的筛网。通过筛网可以有效将大块的石英砂物料进行筛分,便于适宜粒度的石英砂物料进入本体内部,便于浆料的制备。

18.由于粗料回收器包括粗料回收管以及与粗料回收管相连通的回收罐。被筛分出的大块石英砂沿着倾斜设置的筛网直接落入粗料回收管内部,然后再落入回收罐内部。通过粗料回收管和回收罐实现了对大块石英砂的回收。

19.由于粗料回收管的上端设有进料部,进料部的顶面呈方形,进料部的底面为圆形。这一设计的目的是便于对大块石英砂物料的收集。

20.由于本体的出料口的一侧设有蒸汽吹扫管。通过设置蒸汽吹扫管便于对出料口的浆料进行吹扫,避免浆料堵塞出料口。

21.由于本体的外壁设有4个支撑座。通过设置支撑座便于将本体固定相应的支撑杆上。

附图说明

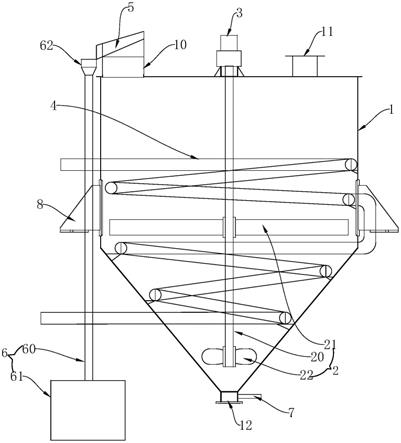

22.图1为本实用新型一种硅酸钠生产用制浆装置的结构示意图;

23.其中,1

‑

本体,10

‑

石英砂进口,11

‑

碱液进口,12

‑

出料口,2

‑

搅拌部件,20

‑

搅拌轴,

21

‑

第一搅拌部件,22

‑

第二搅拌部件,3

‑

电机,4

‑

加热部件,5

‑

筛分部件,6

‑

粗料回收器,60

‑

粗料回收管,61

‑

回收罐,62

‑

进料部,7

‑

蒸汽吹扫管,8

‑

支撑座。

具体实施方式

24.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图和实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

25.一种硅酸钠生产用制浆装置,如图1所示,包括本体1(包括一体结构的直桶部和锥形部),本体的顶部一侧设有石英砂进口10,本体1的顶部另一侧设有碱液进口11,本体1的底部设有出料口12,本体1的内部设有搅拌部件2,搅拌部件2通过电机3驱动,搅拌部件2的周围设有加热部件4,石英砂进口10处倾斜设有筛分部件5,筛分部件5的下方设有粗料回收器6。其中搅拌部件2包括搅拌轴20以及设置在搅拌轴上的第一搅拌部件21和第二搅拌部件22,第一搅拌部件20为对称设置在搅拌轴中部两侧的搅拌桨,搅拌桨的形状为长方形;第二搅拌部件21为设置在搅拌轴底部的螺旋桨叶。其中加热部件4为设置在搅拌部件周围的加热盘管(通过支架以及卡件固定在本体内部),加热盘管的进气口和出气口分别位于本体1的外部。其中筛分部件5为倾斜设置在石英砂进口处的筛网。其中粗料回收器6包括粗料回收管60以及与粗料回收管60相连通的回收罐61。

26.实际生产时先将物料石英砂从石英砂进口经过筛分部件(筛网)筛分,大块石英砂沿着筛网的倾斜度落入粗料回收管,通过回收罐将粗料进行收集,小颗粒石英砂进入本体内部,再将碱液从碱液进口加入本体内部,启动电机运行后搅拌轴以及长方形搅拌桨以及螺旋桨叶协同作用对物料进行搅拌混合,加热部件(加热盘管)内部的蒸汽对物料进行加热,石英砂和碱液经过一段时间的搅拌混合以及加热后形成浆料,最后从出料口排出后进入反应釜进行反应。利用上述结构的制浆装置,利用加热部件对物料进行预热,利用搅拌部件对物料进行充分搅拌混合,再将制成的浆料输送至反应釜内部进行反应,采用上述制浆装置可以预先将石英砂和碱液进行搅拌混合和加热,制成浆料,该装置设计合理,操作方便,大大降低了蒸汽直接输送至滚筒式反应釜内部带入水分而增加后续蒸发物料时对蒸汽的消耗,同时还有效解决了采用滚筒式反应釜存在的加料时间长,设备无法启动以及物料混合不均匀的问题。

27.其中粗料回收管60的上端设有进料部62,进料部62的顶面呈方形,进料部的底面为圆形。这一设计的目的是便于对大块石英砂物料的收集。

28.其中本体1的出料口12的一侧设有蒸汽吹扫管7。通过设置蒸汽吹扫管便于对出料口的浆料进行吹扫,避免浆料堵塞出料口。

29.其中本体1的外壁设有4个支撑座8,每个支撑座包括两块三角形钢板和一块方形钢板,两块三角形钢板焊接连接,方形钢板位于两块三角形钢板的下方且与三角形钢板焊接连接。通过设置支撑座便于将本体固定相应的支撑杆上。

30.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。